сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2007 |

|

RU2333236C1 |

| Шихта для получения металлургического кокса | 1979 |

|

SU941393A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2007 |

|

RU2334779C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2002 |

|

RU2224782C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| Шихта для получения металлургического кокса | 1989 |

|

SU1703674A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| УГОЛЬНАЯ ШИХТА ДЛЯ КОКСОВАНИЯ | 2010 |

|

RU2444556C1 |

Изобретение относится к приготовлению шихтовых материалов в производстве металлургического кокса и позволяет повысить механическую прочность. Шихту, имеющую следующее соотношение компонентов, мас.%: маслоокалинсодержащие шламы 1-2; газовые угли 15-25; жирные угли 25-35; коксовые угли 30-38; отощенно- спекающиеся угли остальное, коксуют. Полученный кокс имеет высокие механические свойства - показатель М25 на уровне 85,6-85,9% и показатель Мю на уровне 11,8-11,9%. 3 табл.

Изобретение относится к приготовлению шихтовых материалов и может быть использовано в производстве металлургического кокса.

Известны шихты для получения кокса, включающие газовые, жирные, отощенно- спекающиеся угли и железосодержащие шламы анилинового производства или маслоокалинсодержащие шламы прокатного производства в количестве 3-7%.

Однако при введении в шихту железосодержащих шламов анилинового производства или маслоокалинсодержащих шламов прокатного производства в количестве 3- 7% ухудшаются механические свойства кокса.

В известной шихте приведены данные механической прочности кокса.из шихт с добавлением маслоокалинсодержащих шламов в количестве 3.5 и 7%, но нет данных по механической прочности кокса из

шихты без добавления маслоокалинсодержащих шламов. Отсутствие таких данных не позволяет утверждать определенно, насколько снизилась механическая прочность кокса из шихт с добавлением 3-7% шламов прокатного производства.

Проведенные эксперименты показывают, что добавление к шихте маслоокалинсодержащих шламов прокатного производства в количестве 4% снижают показатели Mas на 2.3, а М ю - увеличивают на 1,4.

Подготовку известной шихтыпри следующем соотношении компонентов в шихте, мас.%:

Газовые угли30-45

Жирные угли20-34

Коксовые угли10-20

Отощенно-спекающиеся угли8-23

хл

со

ON Ю Ю W

Маслоокалин

содержащие шламы3-7

производят следующим образом.

Предварительно готовят смесь из части углей, входящих в шихту, и маслоокалинсо- держащих шламов в соотношении 5:1 соответственно в смесителе непрерывного действия. После тщательного перемешивания предварительно приготовленную смесь, включающую маслоокалинсодержа- щие шламы и часть углей, добавляют к оставшемуся количеству углей, входящих в состав и известной шихты, и перемешивают.

Однако схема подготовки шихты сложна (двойное дозирование) и требует специального оборудования (смесителя непрерывного действия),

Целью изобретения является повышение механической прочности кокса, получаемого из шихты с использованием маслоокалинсодержащих шламов прокатного производства, и упрощение схемы подготовки шихты к коксованию.

Цель достигается использованием шихты для получения металлургического кокса, включающей газовые, жирные коксовые отощенно-ч-пекающучес ули v маслоока- линсодержащие шламы прокатного производства при следующем соотношении компонентов в шихте, мас.%:

Маслоокалинсодержащие

шламы1-2

Газовые угли15-25

Жирные угли25-35

Коксовые угли30-38

Отощенно-спекающиеся углиОстальное

При этом предварительное смешивание окалинсодержащих шламов с углем, содержание которого в шихте не превышает 20%, производят в соотношении 1:9 соответственно на складе (в штабеле или в емкости).

Маслоокалинсодержащие шламы подают равномерными порциями в отощенно- спекающийся уголь (его содержание в шихте менее 20%) на складе, причем распределение шлама производится по всей горизонтальной поверхности угля.

Полученная смесь отощенно-спекаю- щегося угля со шламом дозируется, как и остальные угли, в шихту, которая дробится и перемешивается в молотковой дробилке и направляется на коксование.

Масяоокалинсодержащие шлзмы прокатных производств представляют собой вязкую сложную смесь, в которых содержание /orso a fc C.1 jfinoY -. i - РГРЛ2ЯРУ

(68-75) мас.%; масел (15-25) мас.% и воды (7-10) мас.%.

Опытные исследования предлагаемой шихты с использованием маслоокалинсодержащих шламов проводят следующим образом.

Предварительно смешивают маслоока- линсодержащие шламы с отощенно-спекэ- ющимся углем в соотношении 1:9. В состав

маслоокалинсодержащих шламов входит 75,0% окислов железа, 16,0% масел и 9,0% воды. Затем эту смесь дозируют к остальным углям и полученную шихгу дробят и одновременно перемешивают в молотковой

дробилке.

Шихту коксуют в опытной коксовой печи с разовой загрузкой 200 кг шихты. Материал кладки - шамот, температура по оси вого пирога перед выдачей 1050°С.

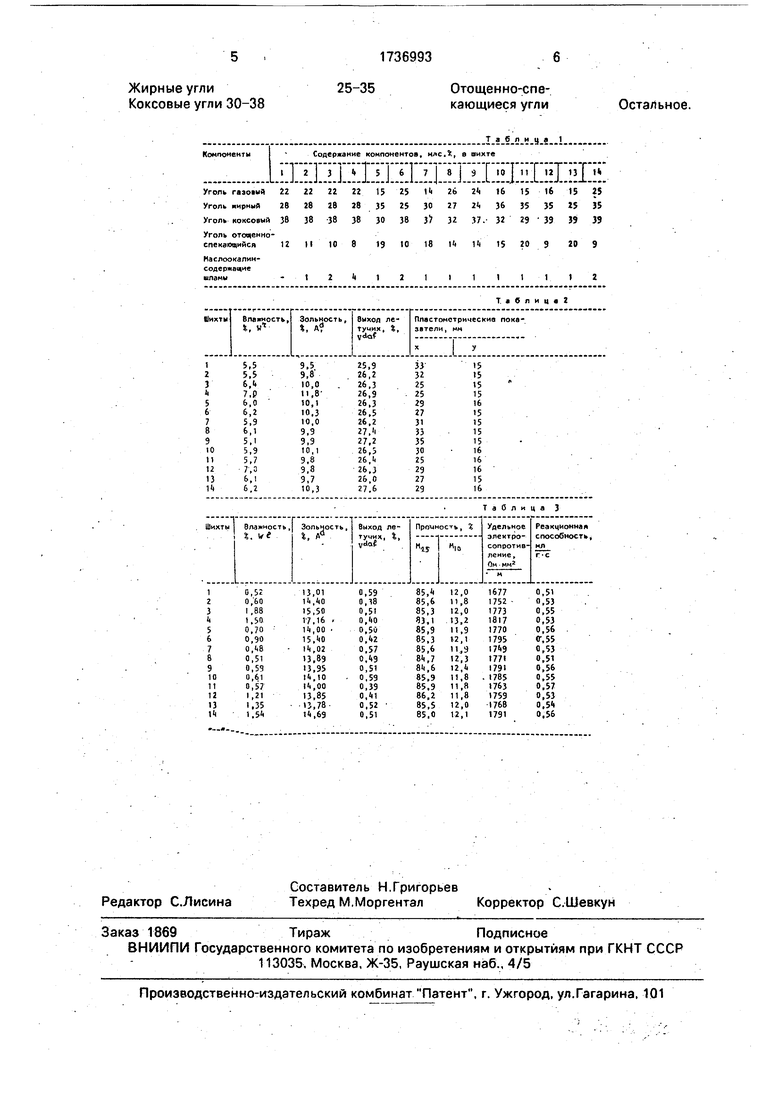

В табл.1 приведены составы опытных

образцов испытуемой шихты.

В табл.2 представлены характеристики испытуемой шихты.

В табл.3 дана характеристика готового

кокса, полученного и-} опытчих образцов tie пытуемой шихты, подготовленных по упрощенной схеме.

№ табл. аидно, что следуемь 1 i.j став шихты пригоден для коксования, а

механическая прочность кокса из шихт с добавкой 1-2% маслоокалинсодержащих шламов не снижается по сравнению с коксом из шихты без добавки и удовлетворяет требованию доменного процесса к механической прочности кокса. В то же время отмечается достаточно значительное снижение механической прочности кокса из шихты с добавкой 4% маслоокалинсодержащих шламов.

Положительный эффект .предлагаемого состава шихты, подготовленной по упрощенной схеме, в сравнении с известным состоит в том, что меньшее содержание мас- лоокалинсодер жащего шлама в шихте (12%) позволяет улучшить механические свойства кокса и не требуется специальное оборудование для перемешивания шихты.

Формула изобретения Шихта для получения металлургического кокса, включающая газовые, жирные, коксовые, отощенно-спекающиеся угли и Маслоокалинсодержащие шламы прокатного производства, отличающаяся тем, что, с целью повышения механической прочности кокса, шихта имеет следующее соотношение компонентов, мас.%: Маслоокалинсодержащие шламы1-2 Газовые угли 15-25

Жирные угли Коксовые угли 30-38

25-35

Т а б п и у „,..„„. Содержание компонентов, млс4%, в шихте

illlllllllZEIIIIIIiO iiliiliilZ

Компоненты

Отощенно-спе- кающиеся угли

Остальное.

Таблица 3

| Шен А.А | |||

| и др | |||

| Свойства доменного кокса из шихты с добавками окислов железа | |||

| Сб | |||

| научн | |||

| трудов | |||

| Кузбасский политехнический институт, 1969 | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Шихта для получения металлургического кокса | 1979 |

|

SU941393A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-05-30—Публикация

1989-01-12—Подача