ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления бумажного или картонного изделия, имеющего повышенную стабильность размеров. Настоящее изобретение также относится к применению упрочняющей композиции для повышения стабильности размеров бумаги и картона и к бумажному и картонному изделию, обладающему повышенной стабильностью размеров.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Целлюлозные волокна, содержащиеся в листе или полотне бумаги или картона, обладают сродством к воде, что означает, что они легко поглощают воду из атмосферы или отдают воду в атмосферу, в зависимости от относительной влажности воздуха и равновесного содержания влаги в бумаге. Если целлюлозные волокна поглощают воду, они прежде всего увеличиваются в ширину и лишь слабо увеличиваются в длину. Сходным образом, если бумага отдает влагу в атмосферу, то волокна преимущественно усаживаются в ширину и лишь слабо усаживаются в длину. Поэтому, если бумага подвергается изменению размеров, то оно в основном происходит в поперечном направлении.

Поскольку целлюлозные волокна обладают сродством к воде и могут набухать под влиянием воды, размеры и/или форма бумажного или картонного листа или полотна могут изменяться при изменении содержания в них влаги. Это может происходить вследствие изменений влажности окружающего воздуха в случае упаковочного картона или бумаги, вследствие нанесения воды, например -при офсетной печати, или вследствие нагревания, например - в копировальных машинах. Изменения размеров бумаги, вызванные водой и нагреванием при офсетной печати или цифровой печати, обусловлены главным образом различиями в угле ориентации волокон между двумя сторонами бумаги или между центром и областями, близкими к краям бумажного полотна в бумагоделательной машине. Хорошая стабильность размеров необходима для всех сортов картона и бумаги, содержание влаги в которых может изменяться.

Примерами бумажных и картонных изделий, которые чувствительны к проблемам стабильности размеров, являются различные сорта обойной бумаги и гипсокартона.

Добавление наполнителей в бумажную массу способствует повышению стабильности размеров бумаги, поскольку наполнители не поглощают и не теряют влагу. Уровень размола бумажных волокон, то есть то, насколько короткие и прочно связанные волокна находятся в бумаге, также влияет на стабильность размеров; чем меньше размол волокон, тем больше нестабильность размеров.

Очевидно, что существует постоянная потребность в повышении стабильности размеров бумажных и картонных изделий, в частности - бумажных и картонных изделий, которые подвергаются значительным изменениям влажности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы минимизировать или, по возможности, даже устранить недостатки, существующие на предшествующем уровне техники.

Следующая задача настоящего изобретения состоит в том, чтобы обеспечить способ изготовления бумажного или картонного изделия, имеющего повышенную стабильность размеров.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить простой и экономически эффективный способ изготовления бумажного или картонного изделия, имеющего повышенную стабильность размеров.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить способ повышения влагопрочности бумажного или картонного изделия.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить бумажное или картонное изделие, обладающее пониженным влагорасширением и повышенной гидрофобностью.

Эти задачи решены за счет настоящего изобретения, имеющего признаки, указанные ниже в отличительных частях независимых пунктов формулы изобретения. Некоторые предпочтительные варианты осуществления настоящего изобретения указаны в зависимых пунктах формулы изобретения.

Бумажное или картонное изделие изготавливают стандартным способом с использованием стандартного оборудования.

Характерный способ по настоящему изобретению изготовления бумажного или картонного изделия, имеющего повышенную стабильность размеров, включает - получение волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке,

- обработку волокнистой массы упрочняющей композицией,

- подачу обработанной волокнистой массы в формующую секцию бумагоделательной машины для изготовления полотна,

- подачу полотна в прессовую секцию для изготовления бумажного или картонного изделия,

причем упрочняющая композиция содержит смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент, а количество волокон, никогда не подвергавшихся сушке, в волокнистой массе равно по меньшей мере 15 масс.% в пересчете на общую сухую массу волокнистой массы.

В характерном применении по настоящему изобретению для повышения стабильности размеров бумажного и картонного изделия упрочняющая композиция содержит смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент, а бумажные и картонные изделия изготавливают из волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке.

Характерное бумажное или картонное изделие по настоящему изобретению обладает повышенной стабильностью размеров, причем бумажное или картонное изделие изготавливают способом по настоящему изобретению, и оно имеет влагорасширение, измеренное согласно ЕМСО (15 минут), сниженное по меньшей мере на 10%, более предпочтительно - по меньшей мере на 15%, наиболее предпочтительно - по меньшей мере на 20%, по сравнению с бумагой или картоном, не содержащими упрочняющей композиции, содержащей смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент.

Неожиданно было обнаружено, что стабильность размеров во влажном состоянии конечного бумажного или картонного изделия значительно повышается, если упрочняющую композицию, содержащую смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент, добавляют к волокнистой массе, содержащей волокна, никогда не подвергавшиеся сушке, такие как крафт-волокна, перед формованием бумажного или картонного полотна.

Сорта бумаги, изготовленные с использованием никогда не подвергавшихся сушке натуральных целлюлозных волокон, обладают лучшей прочностью при растяжении по сравнению с сортами бумаги, изготовленными из высушенных целлюлозных волокон. С другой стороны, высушенные волокна обеспечивают улучшенное обезвоживание в процессе изготовления бумаги по сравнению с волокнами, никогда не подвергавшимся сушке. Оба этих эффекта обусловлены ороговением целлюлозных волокон во время сушки. Снижение прочности высушенных волокон можно преодолеть за счет повышенного размола, так что высушенные волокна могут в конечном счете обеспечить лучшую комбинацию прочности при растяжении и обезвоживания по сравнению с волокнами, никогда не подвергавшимися сушке. Высушенные волокна также меньше набухают, так что изготовленные из них сорта бумаги менее подвержены нестабильности размеров по сравнению с волокнами, никогда не подвергавшимися сушке. Однако сушка включает высокое потребление энергии и способствует усложнению процесса изготовления бумаги за счет необходимости дополнительных стадий процесса и дополнительного оборудования. Кроме того, повышенный размол высушенных волокон, необходимый для достижения желаемого уровня прочности при растяжении, также увеличивает потребление энергии. Волокна, никогда не подвергавшиеся сушке, можно получить на комплексных целлюлозно-бумажных комбинатах, где экономия энергии и т.п. обеспечивает дополнительную выгоду, поскольку нет необходимости сушить волокнистую массу перед ее транспортировкой.

Не желая ограничиваться конкретной теорией, можно предположить, что добавление упрочняющей композиции по настоящему изобретению в волокнистую массу, содержащую целлюлозные волокна, никогда не подвергавшиеся сушке, обеспечивает оптимальную комбинацию прочности и гидрофобности в формуемом волокнистом полотне и улучшенное обезвоживание. Кроме того, упрочняющая композиция улучшает взаимодействие между волокнами и сцепление волокон друг с другом и также придает лучшие прочностные свойства и более высокую гидрофобность конечному бумажному или картонному изделию. Также повышается стабильность размеров конечного бумажного или картонного изделия, которую можно обнаружить, в частности, как сниженное влагорасширение полученной бумаги или картона.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения предложен способ изготовления бумажного или картонного изделия, имеющего повышенную стабильность размеров. Более конкретно, предложен способ изготовления бумажного изделия или картонного изделия, имеющего повышенную стабильность размеров, который включает

- получение волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке,

- обработку волокнистой массы упрочняющей композицией,

- подачу обработанной волокнистой массы в формующую секцию бумагоделательной машины для изготовления полотна,

- подачу полотна в прессовую секцию для изготовления бумажного или картонного изделия,

причем упрочняющая композиция содержит смоляную композицию, придающую постоянную влагопрочность, и проклеивающий агент, и причем количество волокон, никогда не подвергавшихся сушке, в волокнистой массе равно по меньшей мере 15 масс.% в пересчете на общую сухую массу волокнистой массы.

Бумажное или картонное изделие предпочтительно является бумагой или картоном, которые подвергаются воздействию водной композиции во время производства, последующей обработки или во время использования. Такой водной композицией может быть, например, композиция покрытия, клей, чернила или гипсовая суспензия. Конкретными примерами таких бумажных изделий являются гипсобумага; обойная бумага; бумага с покрытием; печатная бумага, например - промышленная печатная бумага и бумага для струйной печати; и копировальная бумага, например - бумага для лазерных копировальных машин. Конкретными примерами картонных изделий являются гипсокартон; картон с покрытием; и проклеенный картон. Примеры картонных изделий включают, например, сорта упаковочного картона и сорта тарного картона, например - проклеенные сорта крафтлайнеров и тестлайнеров.

Волокнистую массу можно получить посредством смешивания целлюлозного волокнистого материала с водой. Волокнистая масса может содержать волокнистый материал, происходящий от отбеленных или неотбеленных крафт-волокон и, необязательно, от внутреннего брака бумагоделательной/картоноделательной машины и/или волокнистого материала вторичной переработки. Волокнистый материал вторичной переработки может происходить, например, из старого гофрированного картона (ОСС; от англ.: old corrugated cardboard), старых журналов, старых газет, смешанного канцелярского мусора (MOW; от англ.: mixed office waste) или смешанного бытового мусора. Волокнистая масса также может содержать добавленные наполнители, такие как карбонат кальция CaCo3, например - тонкодисперсный карбонат кальция (GCC; от англ.: ground calcium carbonate) или осажденный карбонат кальция (РСС; от англ.: precipitated calcium carbonate).

В контексте настоящего изобретения термин «волокно, никогда не подвергавшееся сушке» означает целлюлозное волокно во влажном состоянии, полученное в способе химического получения волокнистой массы без сушки перед его использованием для изготовления бумаги или картона. Волокна, никогда не подвергавшиеся сушке, в характерном случае используют на так называемых комплексных целлюлозно-бумажных комбинатах, где волокнистая масса, никогда не подвергавшаяся сушке, легко доступна. В частности, волокна, никогда не подвергавшиеся сушке, используют для армирования сортов упаковочной бумаги и тарного картона.

Волокна, никогда не подвергавшиеся сушке, можно получить в любом способе химического получения волокнистой массы, и предпочтительно - посредством способа получения крафт-целлюлозы, включающего сульфатное получение волокнистой массы и сульфитное получение волокнистой массы, более предпочтительно - посредством способа получения крафт-целлюлозы, включающего сульфатное получение волокнистой массы.

В варианте осуществления настоящего изобретения волокна, никогда не подвергавшиеся сушке, являются крафт-волокнами. Волокна, никогда не подвергавшиеся сушке, могут быть отбеленными или неотбеленными, причем неотбеленные крафт-волокна являются предпочтительными. Неотбеленные крафт-волокна, никогда не подвергавшиеся сушке, предпочтительны, например, в применениях, связанных с гипсокартоном, тогда как отбеленные крафт-волокна, никогда не подвергавшиеся сушке, предпочтительны, например, в высококачественных сортах бумаги, таких как сорта бумаги для графических работ.

Количество волокон, никогда не подвергавшихся сушке, в волокнистой массе может составлять по меньшей мере 15 масс.%, предпочтительно - от 15 масс.% до 90 масс.%, более предпочтительно - от 30 масс.% до 70 масс.%, еще более предпочтительно - от 40 масс.% до 60 масс.%, в пересчете на общую сухую массу волокнистой массы. Бумага и картон, изготовленные с использованием волокон, никогда не подвергавшихся сушке, обладают лучшей прочностью при растяжении по сравнению с бумагой, изготовленной из высушенных целлюлозных волокон.

В настоящем изобретении оптимальную комбинацию прочности при растяжении и стабильности размеров конечного бумажного или картонного изделия получают, если упрочняющую композицию, содержащую смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент, добавляют к волокнистой массе, содержащей волокна, никогда не подвергавшиеся сушке, что по существу не препятствует процессу производства, в частности - обезвоживанию, или даже способствует ему.

Под термином «смоляной компонент, придающий постоянную влагопрочность» в контексте настоящего изобретения понимают химические вещества, улучшающие прочностные свойства при растяжении бумаги или картона как во влажном, так и в сухом состоянии за счет поперечного сшивания целлюлозных волокон ковалентными связями, которые не разрушаются при смачивании. Хотя термин «смоляной компонент, придающий постоянную влагопрочность» не включает смолы или агенты, придающие временную влагопрочность, присутствие смол или агентов, придающих временную влагопрочность, в производстве бумаги или картона не исключено.

Смоляной компонент, придающий постоянную влагопрочность, может быть поперечно сшивающей смолой. Поперечно сшивающие смолы образуют в полотне из целлюлозных волокон сеть, которая обеспечивает прочность при увлажнении бумаги или картона. Поперечно сшивающие смолы могут также укреплять уже существующие межволоконные связи, дополнительно повышая прочность бумажного или картонного изделия. Смоляной компонент, придающий постоянную влагопрочность, предпочтительно может быть выбран из полиамидоамин-эпигалогидриновых (РАЕ; от англ.: polyamidoamine-epihalohydrin) смол, полидиизоцианатных смол, мочевиноформальдегидных (UF; от англ.: urea-formaldehyde) смол, меламиноформальдегидных (MF; от англ.: melamine formaldehyde) смол, полидиизоцианатных (DI; от англ.: diisocyanate) смол и их смесей. Обнаружено, что, в частности, полиамидоамин-эпигалогидриновые смолы и полидиизоцианатные смолы обеспечивают улучшенные свойства, в частности - улучшенную стабильность размеров во влажном состоянии. Кроме упрочнения листа, смоляные компоненты, придающие постоянную влагопрочность, могут играть важную роль в уравновешивании заряда на мелких частицах и волокнах, обеспечивая преимущества, состоящие в улучшении удержания и/или эффективности других технологических и функциональных добавок, таких как проклеивающий агент, и в улучшении обезвоживания листа.

Предпочтительно смоляной компонент, придающий постоянную влагопрочность, является полиамидоамин-эпихлоргидриновой смолой.

Согласно предпочтительному варианту осуществления настоящего изобретения смоляной компонент, придающий постоянную влагопрочность, является самосшивающейся полиамидоамин-эпигалогидриновой смолой. Полиамидоамин-эпигалогидриновые смолы основаны на полиамидоаминном каркасе, который является результатом конденсации между адипиновой кислотой и диэтилентриамином. Последующая реакция с эпигалогидрином приводит к поперечно сшитой полимерной смоляной структуре, в которой вдоль полимерного каркаса образуются высокореакционноспособные азетидиниевые группы. Количество азетидиниевых групп можно регулировать посредством тщательного подбора, например, соотношения эпигалогидрина и амина. Согласно иллюстративному варианту осуществления настоящего изобретения полиамидоамин-эпигалогидриновая смола имеет молярное отношение эпигалогидрина к вторичным аминогруппам, равное по меньшей мере 0,8. В некоторых вариантах осуществления настоящего изобретения молярное отношение эпигалогидрина к вторичным аминогруппам может лежать в диапазоне от 0,8 до 3,0, например - от 0,9 до 2,5, или от 1,0 до 2,0, или от 1,1 до 1,7, или от 1,2 до 1,5, или от 1,25 до 1,45.

Подходящие полиамидоамин-эпигалогидриновые смолы могут иметь среднемассовую молекулярную массу, лежащую в диапазоне от 80000 г/моль до 250000 г/моль, предпочтительно - от 150000 г/моль до 250000 г/моль. Считается, что полиамидоамин-эпигалогидриновые смолы, имеющие такие молекулярные массы, являются более эффективными в отношении снижения влагорасширения бумаги или картона. Молекулярную массу можно определить посредством эксклюзионной хроматографии, например - гель-проникающей хроматографии (GPC; от англ.: gel permeation chromatography).

Как описано выше, полиамидоамин-эпигалогидриновая смола содержит химически активные азетидиниевые группы, которые придают смоле высокий катионный заряд, который способствует удержанию смолы на волокнах м придает смоле способность к самосшиванию. Полиамидоамин-эпигалогидриновая смола предпочтительно имеет плотность заряда, лежащую в диапазоне от 1,5 мэкв/г до 4,5 мэкв/г, предпочтительно - от 2,0 мэкв/г до 4,0 мэкв/г, более предпочтительно - от 2,1 мэкв/г до 3,0 мэкв/г, определенную при рН 7 посредством титрования калиевой солью поливинилсульфата. Удерживающаяся в волокнистом полотне полиамидоамин-эпигалогидриновая смола самосшивается и образует надежную защиту вокруг межволоконных связей и препятствует гидролизу связей.

Согласно другому предпочтительному варианту осуществления настоящего изобретения смоляным компонентом, придающим постоянную влагопрочность является полидиизоцианатная смола. Полидиизоцианатную смолу предпочтительно используют в форме водной эмульсии для обеспечения равномерного распределения смолы в волокнистой массе. Полидиизоцианатная смола может содержать алифатический, циклоалифатический или ароматический полидиизоцианат или их смеси. Подходящие полидиизоцианаты могут предпочтительно содержать более 2 изоцианатных групп, например - от 2 до 5 изоцианатных групп. Предпочтительные примеры полидиизоцианатных смол основаны на химических соединениях дифенилметандиизоцианате, толуолдиизоцианате, гексаметилендиизоцианате или изофорондиизоцианате или их смеси. Количество химически активных изоцианатных групп, то есть содержание NCO, может варьироваться в диапазоне от 5% до 50%, в характерном случае - от 7% до 25%.

Проклеивающий агент предпочтительно выбран из алкиленкетенового димера (AKD; от англ.: alkylene ketene dimer), алкилянтарного ангидрида (ASA; от англ.: alkyl succinic anhydride), производного канифоли или их смеси. Синтетические проклеивающие агенты, AKD, ASA и производные канифоли являются более стабильными и имеют более однородное качество по сравнению с природными проклеивающими агентами; кроме того, их дешевле использовать.

Характерная доза проклеивающего агента может варьироваться в зависимости от используемого проклеивающего агента и производимого сорта бумаги или картона. Характерная минимальная доза проклеивающего агента в волокнистой массе равна по меньшей мере 0,3 кг/тонну волокнистой массы в пересчете на сухое вещество, в частности - в случае проклеивающих агентов AKD или ASA. Более характерная минимальная доза проклеивающего агента типа производного канифоли равна по меньшей мере 2 кг/тонну волокнистой массы в пересчете на сухое вещество. Предпочтительно проклеивающий агент добавляют к волокнистой массе в количестве, равном по меньшей мере 0,5 кг/тонну, более предпочтительно - по меньшей мере 1 кг/тонну, наиболее предпочтительно - по меньшей мере 3 кг/тонну волокнистой массы в пересчете на сухое вещество.

Проклеивающий агент можно добавить в количестве, придающем бумаге или картону значение поверхностной впитываемости воды при одностороннем смачивании (Cobb60), равное не более чем 70 г/м2, предпочтительно - не более чем 50 г/м2, более предпочтительно - не более чем 40 г/м2, по результатам измерения согласно ISO 535. Бумажное или картонное изделие может иметь значение Cobb60, лежащее в диапазоне от 18 г/м2 до 70 г/м2, например - в диапазоне от 20 г/м2 до 50 г/м2. Для типографской бумаги предпочтительное значение Cobb60 может лежать в диапазоне от 40 г/м2 до 70 г/м2. Для проклеенных сортов тарного картона и гипсобумаги или гипсокартона предпочтительное значений Cobb60 может лежать в диапазоне от 20 г/м2 до 50 г/м2. Значение Cobb60 можно дополнительно улучшить посредством дополнительных поверхностных обработок, осуществляемых на поверхности бумаги или картона.

Согласно предпочтительному варианту осуществления настоящего изобретения упрочняющую композицию добавляют в таком количестве, чтобы дзета-потенциал волокнистой массы оставался отрицательным, предпочтительно - ниже -2,0 мВ, после добавления упрочняющей композиции. Если дзета-потенциал приближается к нейтральному значению, проблемой может стать пенообразование. Поэтому предпочтительно добавлять композицию, содержащую упрочняющие агенты, в таком количестве, чтобы дзета-потенциал волокнистой массы оставался ниже -3,0 мВ, более предпочтительно - ниже -5 мВ, еще более предпочтительно - ниже -10 мВ, после добавления упрочняющей композиции.

В варианте осуществления настоящего изобретения упрочняющую композицию добавляют в количестве, которое приводит к содержанию смоляного компонента, придающего постоянную влагопрочность, лежащему в диапазоне от 0,1 кг до 30 кг на тонну сухой волокнистой массы, предпочтительно - от 0,25 кг до 18,2 кг смоляного компонента, придающего постоянную влагопрочность, на тонну сухой волокнистой массы, более предпочтительно - от 0,5 кг до 5,0 кг смоляного компонента, придающего постоянную влагопрочность, на тонну сухой волокнистой массы, в пересчете на сухой смоляной компонент, придающий постоянную влагопрочность. Неожиданно было обнаружено, что улучшения стабильности размеров во влажном состоянии и физической прочности бумажных и картонных изделий можно добиться даже при относительно низкой дозе упрочняющей композиции. Это выгодно не только потому, что можно избежать указанных выше проблем, связанных с нейтральным дзета-потенциалом, но и потому, что можно минимизировать расходы на химические вещества, используемые в процессе производства.

Согласно предпочтительному варианту осуществления настоящего изобретения упрочняющая композиция содержит анионный полиакриламид. Анионный полиакриламид может повысить удержание смоляного компонента, придающего постоянную влагопрочность, предпочтительно - полиамидоамин-эпигалогидриновой смолы, на волокнах. Соотношение анионного полиакриламида и полиамидоамин-эпигалогидриновой смолы может лежать в диапазоне от примерно 0,05 до 1.

Согласно варианту осуществления настоящего изобретения смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент упрочняющей композиции добавляют к волокнистой массе по отдельности. Поэтому смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент упрочняющей композиции можно добавить в различные моменты времени, то есть их не нужно добавлять одновременно. Согласно предпочтительному варианту осуществления настоящего изобретения смоляной компонент, придающий постоянную влагопрочность, добавляют к волокнистой массе перед добавлением проклеивающего агента, поскольку проклеивающий агент обладает более высокой реакционной способностью, чем смоляной компонент, придающий постоянную влагопрочность. Проклеивающий агент может потерять свою эффективность, если будет добавлен в процесс слишком рано.

Альтернативно проклеивающий агент можно добавить перед добавлением смоляного компонента, придающего постоянную влагопрочность.

Согласно другому варианту осуществления настоящего изобретения смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент можно добавить к волокнистой массе одновременно. Это означает, что смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент добавляют к волокнистой массе одновременно, либо в форме смеси, либо одновременно, но по отдельности.

Упрочняющую композицию можно добавить к волокнистой массе до формования бумажного или картонного полотна. Упрочняющую композицию или ее отдельные компоненты, то есть смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент, можно добавить во время приготовления волокнистой массы, например - в откачивающий насос смесительного чана или в поток волокнистой массы, никогда не подвергавшейся сушке. Также упрочняющую композицию можно добавить в гидроразбиватель или в смесительный бак.

Волокна, никогда не подвергавшиеся сушке, также можно обработать упрочняющей композицией, содержащей смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент, перед объединением волокон, никогда не подвергавшихся сушке, с необязательным другим волокнистым материалом и/или наполнителями с получением волокнистой массы. Примерами других волокнистых материалов являются волокна вторичной переработки, волокна, происходящие из брака, высушенные волокна и/или волокна, полученные посредством механического получения волокнистой массы. Альтернативно, один из отдельных компонентов упрочняющей композиции, то есть смоляной компонент, придающий постоянную влагопрочность, или проклеивающий агент, добавляют к волокнам, никогда не подвергавшимся сушке, перед их объединением с другим волокнистым материалом и/или наполнителем (или наполнителями). В этих случаях сформованную волокнистую массу можно также дополнительно обработать упрочняющей композицией после ее формования.

В предпочтительном варианте осуществления настоящего изобретения смоляной компонент, придающий постоянную влагопрочность, добавляют к волокнам, никогда не подвергавшимся сушке, перед получением волокнистой массы, то есть перед объединением с необязательным другим волокнистым материалом и/или наполнителем (или наполнителями). Обеспечивают взаимодействие смоляного компонента, придающего постоянную влагопрочность, с волокнами, никогда не подвергавшимися сушке, тем самым получая обработанные волокна, никогда не подвергавшиеся сушке. Проклеивающий агент добавляют к полученной волокнистой массе, содержащей обработанные волокна, никогда не подвергавшиеся сушке, необязательный другой волокнистый материал и/или наполнитель (или наполнители).

Волокнистую массу, обработанную упрочняющей композицией, формуют в бумажное или картонное полотно, в характерном случае - с использованием бумагоделательной машины Фурдринье, содержащей по меньшей мере формующую секцию и прессовую секцию. В начале формующей секции волокнистую массу подают из напорного ящика на формующую сетку, которая представляет собой бесконечное тканое полотно, через которое из волокнистой массы удаляют воду с помощью различных обезвоживающих элементов. Сетка функционирует как фильтрующая среда и гладкая опора для волокнистой массы, вытекающей из напорного ящика. Одновременно движущаяся бесконечная сетка также перемещает бумажное полотно от напорного ящика к прессовой секции. В формующей секции современной бумагоделательной машины часто имеются две раздельные формующие сетки, устроенные так, что они работают совместно либо как формующее устройство с зазором, либо как гибридное формующее устройство. Формующие секции картоноделательных машин могут содержать несколько сеток и напорных ящиков для формования различных слоев картона.

Согласно варианту осуществления настоящего изобретения к волокнистой массе можно добавить пеноподавляющий агент. Пеноподавляющий агент можно добавить перед добавлением упрочняющей композиции. Пеноподавляющий агент можно выбрать из пеноподавляющих агентов на основе диоксида кремния и пеноподавляющих агентов на основе жирных спиртов. В характерном случае пеноподавляющий агент добавляют в количестве, лежащем в диапазоне от 200 г до 500 г на тонну сухой волокнистой массы, предпочтительно - от 200 г до 300 г на тонну сухой волокнистой массы, более предпочтительно - от 200 г до 250 г на тонну сухой волокнистой массы.

Согласно варианту осуществления настоящего изобретения предложено бумажное или картонное изделие, имеющее повышенную стабильность размеров, причем бумажное или картонное изделие изготовлено из волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке, и упрочняющую композицию, содержащую смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент. Бумажное или картонное изделие предпочтительно имеет влагорасширение, измеренное согласно ЕМСО (15 минут), сниженное по меньшей мере на 10%, более предпочтительно - по меньшей мере на 15%, наиболее предпочтительно - по меньшей мере на 20%, по сравнению с бумажным или картонным изделием, не содержащим упрочняющей композиции.

Далее настоящее изобретение описано более подробно и более конкретно со ссылкой на примеры его осуществления, которые не предназначены для того, чтобы ограничить настоящее изобретение.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Некоторые варианты осуществления настоящего изобретения описаны в приведенных ниже не ограничивающих его примерах.

Химические вещества и свойства волокнистой массы

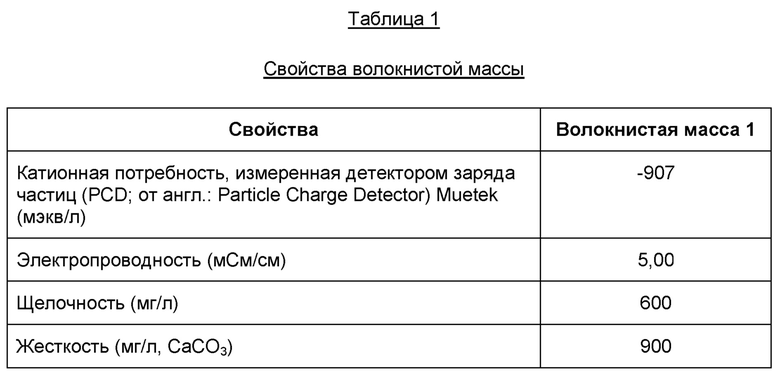

Таблица 1 демонстрирует свойства волокнистой массы, использованной в примерах осуществления настоящего изобретения.

Из Таблицы 1 можно сделать вывод о том, что использованная Волокнистая масса 1 обладает высокой щелочностью и жесткостью.

Испытанные упрочняющие смоляные компоненты были следующими:

Упрочняющая смола 1: смола, придающая влагопрочность, полиамидоамин-эпигалогидриновая смола производства компании Kemira Оу, Финляндия.

Сравнительная смола 2: глиоксилированный полиакриламид (G-PAM; от англ.: glyoxylated polyacrylamide) производства компании Kemira Оу, Финляндия.

Сравнительная смола 3: анионный полиакриламид, придающий прочность в сухом состоянии, производства компании Kemira Оу, Финляндия.

Сравнительная смола 4: катионный полиакриламид, придающий прочность в сухом состоянии, производства компании Kemira Оу, Финляндия.

В качестве проклеивающего агента использовали клей на основе производного канифоли производства компании Kemira Оу, Финляндия.

Пример 1

Вначале определили дзета-потенциал и способность волокон удерживать упрочняющие смоляные компоненты. Значения дзета-потенциала определили при различных дозах упрочняющих смоляных компонентов и проклеивающих агентов для подтверждения предельных добавляемых доз. Таблица 2 демонстрирует полученные результаты.

Из Таблицы 2 можно видеть, что с повышением дозы упрочняющих смоляных компонентов дзета-потенциал волокнистой массы становится менее отрицательным.

Имитацию ручного отлива листов бумаги провели для оценки прочностных свойств в сухом и влажном состоянии, а также влагорасширения и гидрофобности. В Таблице 3 перечислены подробности относительно условий имитации.

Добавляли различные дозы смоляных компонентов, придающих прочность во влажном и сухом состоянии, в пересчете на количество сухой волокнистой массы. Листы ручного отлива без упрочняющих смоляных компонентов и проклеивающего агента и с упрочняющими смоляными компонентами и проклеивающим агентом изготавливали следующим образом:

Исходную распущенную волокнистую массу 1 разбавили до концентрации, равной 1 масс.%, оборотной водой при перемешивании. Приготовленную волокнистую массу вначале перемешали при примерно 500 об/мин в течение 15 секунд, а затем дозировали используемые химические вещества с интервалом, равным 15 секундам. После дозирования последнего химического вещества продолжили перемешивание волокнистой массы в течение 15 секунд. Листы ручного отлива, имевшие базовую массу, равную 100 г/м2, изготовили в листоотливном аппарате. Листы ручного отлива высушили в автоматических сушильных камерах листоотливного аппарата в течение 6 минут при температуре, равной 93°С, и уровне вакуума, равном 96 кПа, для быстрого удаления влаги.

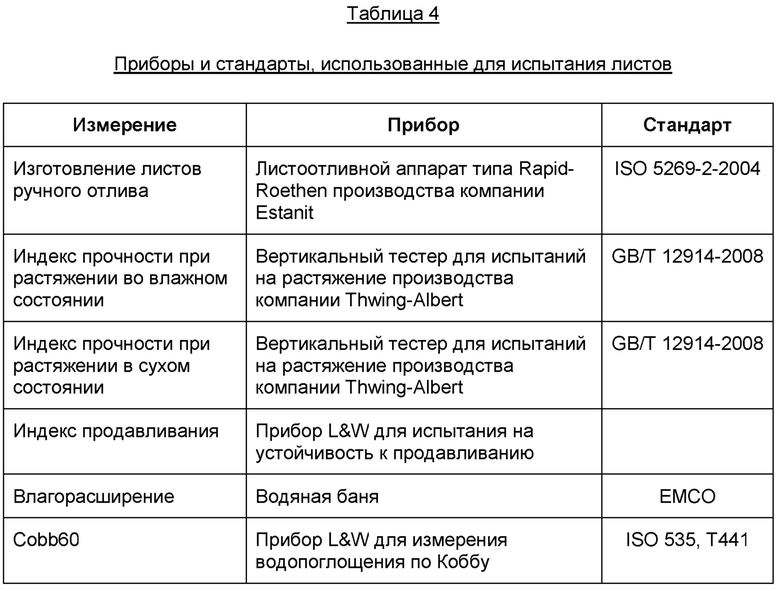

Перед исследованием прочностных свойств изготовленных листов ручного отлива, то есть индекса прочности при растяжении в сухом состоянии, индекса прочности при растяжении во влажном состоянии, индекса продавливания, влагорасширения и значения Cobb60, листы предварительно кондиционировали в течение 24 часов при 23°С и 50%-ной относительной влажности согласно стандарту ISO 187. Приборы и стандарты, использованные для измерения свойств листов, приведены в Таблице 4.

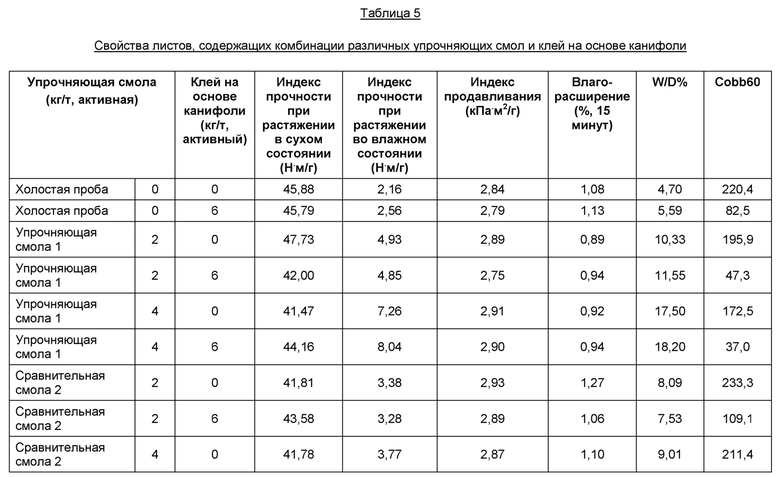

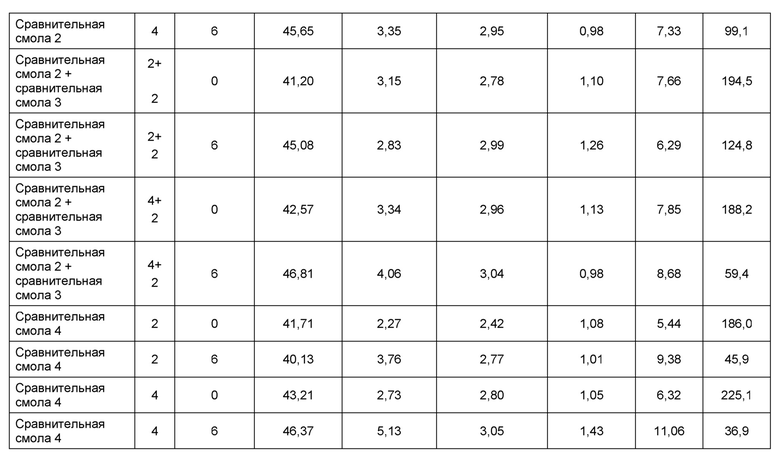

Полученные прочностные свойства изготовленных листов ручного отлива приведены в Таблице 5.

Из результатов, приведенных в Таблице 5, видно, что упрочняющая смола 1 демонстрирует очень хорошую реакцию на растяжение во влажном состоянии и хорошую реакцию на влагорасширение. В случае индекса прочности при растяжении в сухом состоянии различия между листами, обработанными различными упрочняющими смолами, невелики; однако в случае индекса прочности при растяжении во влажном состоянии упрочняющая смола 1 проявляет себя лучше, чем другие смолы. А исключительный эффект клея на основе канифоли, по-видимому, не ограничиваясь конкретной теорией, обусловлен сниженным смачиванием.

В отношении продавливания все данные очень близки; однако в отношении влагорасширения упрочняющая смола 1 дала положительный эффект, снизив уровень влагорасширения листов.

Также, исходя из полученных результатов, неожиданно было обнаружено, не ограничиваясь конкретной теорией, что хорошая гидрофобность также может способствовать снижению влагорасширения. Поэтому для усиления эффекта необходимы и реагент, придающий прочность во влажном состоянии, и поверхностный проклеивающий агент. Значение Cobb60 также оценили при различных дозах. Упрочняющая смола 1 хорошо работает совместно с клеем на основе канифоли.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ УМЯГЧИТЕЛЯ | 2016 |

|

RU2700056C1 |

| БУМАГА И СПОСОБЫ ПРОИЗВОДСТВА БУМАГИ | 2012 |

|

RU2581862C2 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОЙ КОМПОЗИЦИИ ДЛЯ БУМАГИ | 2020 |

|

RU2733937C1 |

| ПРОКЛЕИВАЮЩАЯ КОМПОЗИЦИЯ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНОГО МАТЕРИАЛА | 2015 |

|

RU2669629C2 |

| ПРИМЕНЕНИЕ УПРОЧНЯЮЩЕЙ КОМПОЗИЦИИ ДЛЯ УВЕЛИЧЕНИЯ РАЗМЕРНОЙ СТАБИЛЬНОСТИ ВО ВЛАЖНЫХ УСЛОВИЯХ ИЗДЕЛИЯ ИЗ ПРЕССОВАННОЙ ВОЛОКНИСТОЙ МАССЫ | 2016 |

|

RU2694755C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2016 |

|

RU2696382C1 |

| Бумажная масса | 1977 |

|

SU684073A1 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ ИЛИ КАРТОНА И БУМАЖНЫЙ ИЛИ КАРТОННЫЙ ПРОДУКТ | 2018 |

|

RU2751124C2 |

| Бумажная масса для изготовления влагопрочной бумаги и картона | 1980 |

|

SU971976A1 |

Настоящее изобретение относится к способу изготовления бумажного или картонного изделия, имеющего повышенную стабильность размеров. Способ включает получение волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке, обработку волокнистой массы упрочняющей композицией и формование бумажного или картонного изделия из обработанной волокнистой массы. Упрочняющая композиция содержит смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент. Смоляной компонент выбран из полиамидоамин-эпигалогидриновых (РАЕ) смол, полидиизоцианатных смол, мочевиноформальдегидных (UF) смол, меламиноформальдегидных (MF) смол, полидиизоцианатных (DI) смол и их смесей. Проклеивающий агент выбран из алкиленкетенового димера (AKD), алкилянтарного ангидрида (ASA), производного канифоли или их смеси. Причем количество волокон, никогда не подвергавшихся сушке, в волокнистой массе равно по меньшей мере 15 масс. % в пересчете на общую сухую массу волокнистой массы. Обеспечивается повышение влагопрочности, уменьшение влагорасширения и повышение гидрофобности бумажного или картонного изделия. 3 н. и 15 з.п. ф-лы, 5 табл., 1 пр.

1. Способ изготовления бумажного или картонного изделия, включающий

- получение волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке,

- обработку волокнистой массы упрочняющей композицией,

- подачу обработанной волокнистой массы в формующую секцию бумагоделательной машины для изготовления полотна,

- подачу полотна в прессовую секцию для изготовления бумажного или картонного изделия,

причем упрочняющая композиция содержит смоляной компонент, придающий постоянную влагопрочность, выбранный из полиамидоамин-эпигалогидриновых (РАЕ) смол, полидиизоцианатных смол, мочевиноформальдегидных (UF) смол, меламиноформальдегидных (MF) смол, полидиизоцианатных (DI) смол и их смесей, и проклеивающий агент, выбранный из алкиленкетенового димера (AKD), алкилянтарного ангидрида (ASA), производного канифоли или их смеси, и причем количество волокон, никогда не подвергавшихся сушке, в волокнистой массе равно по меньшей мере 15 масс. % в пересчете на общую сухую массу волокнистой массы.

2. Способ по п. 1, отличающийся тем, что бумажное изделие является бумагой, выбранной из гипсобумаги; обойной бумаги; бумаги с покрытием; печатной бумаги, такой как промышленная печатная бумага и бумага для струйной печати; копировальной бумаги, такой как бумага для лазерных копировальных машин, или картонное изделие выбрано из гипсокартона, картона с покрытием и проклеенного картона.

3. Способ по п. 1 или 2, отличающийся тем, что количество волокон, никогда не подвергавшихся сушке, в волокнистой массе лежит в диапазоне от 15 масс. % до 90 масс. %, предпочтительно – от 30 масс. % до 70 масс. %, более предпочтительно – от 40 масс. % до 60 масс. %, в пересчете на общую сухую массу волокнистой массы.

4. Способ по любому из пп. 1-3, отличающийся тем, что волокна, никогда не подвергавшиеся сушке, являются неотбеленными или отбеленными крафт-волокнами, предпочтительно – неотбеленными крафт-волокнами.

5. Способ по любому из пп. 1-4, отличающийся тем, что полиамидоамин-эпигалогидриновая смола является полиамидоамин-эпихлоргидриновой (РАЕ) смолой, предпочтительно – полиамидоамин-эпигалогидриновой смолой, имеющей молярное отношение эпигалогидрина к вторичным аминогруппам, равное по меньшей мере 0,8, предпочтительно – лежащее в диапазоне от 0,8 до 3,0, более предпочтительно – от 0,9 до 2,5, еще более предпочтительно - от 1,0 до 2,0.

6. Способ по любому из пп. 1-4, отличающийся тем, что полидиизоцианатная смола содержит алифатические, циклоалифатические или ароматические полидиизоцианаты или их смеси.

7. Способ по любому из пп. 1-6, отличающийся тем, что полидиизоцианатная смола основана на химических соединениях дифенилметандиизоцианате, толуолдиизоцианате, гексаметилендиизоцианате или изофорондиизоцианате или их смеси.

8. Способ по любому из пп. 1-7, отличающийся тем, что смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент упрочняющей композиции добавляют к волокнистой массе по отдельности.

9. Способ по п. 8, отличающийся тем, что смоляной компонент, придающий постоянную влагопрочность, добавляют перед добавлением проклеивающего агента.

10. Способ по п. 8, отличающийся тем, что проклеивающий агент добавляют перед добавлением смоляного компонента, придающего постоянную влагопрочность.

11. Способ по любому из пп. 1-7, отличающийся тем, что смоляной компонент, придающий постоянную влагопрочность, и проклеивающий агент упрочняющей композиции добавляют к волокнистой массе одновременно.

12. Способ по любому из пп. 1-7, отличающийся тем, что смоляной компонент, придающий постоянную влагопрочность, добавляют к волокнам, никогда не подвергавшимся сушке, перед формованием волокнистой массы.

13. Способ по любому из пп. 1-12, отличающийся тем, что упрочняющую композицию добавляют в таком количестве, чтобы дзета-потенциал волокнистой массы оставался отрицательным, предпочтительно – ниже -2,0 мВ, более предпочтительно – ниже -3,0 мВ, еще более предпочтительно – ниже -5,0 мВ, после добавления упрочняющей композиции.

14. Способ по любому из пп. 1-13, отличающийся тем, что смоляной компонент, придающий постоянную влагопрочность, добавляют в количестве, лежащем в диапазоне от 0,1 кг до 30 кг смоляного компонента, придающего постоянную влагопрочность, на тонну сухой волокнистой массы, предпочтительно – от 0,25 кг до 18,2 кг смоляного компонента, придающего постоянную влагопрочность, на тонну сухой волокнистой массы, более предпочтительно - от 0,5 кг до 5,0 кг смоляного компонента, придающего постоянную влагопрочность, на тонну сухой волокнистой массы, в пересчете на сухой смоляной компонент, придающий постоянную влагопрочность.

15. Способ по любому из пп. 1-14, отличающийся тем, что проклеивающий агент добавляют в количестве, придающем бумаге или картону значение поверхностной впитываемости воды при одностороннем смачивании (Cobb60), равное не более чем 70 г/м2, предпочтительно – не более чем 50 г/м2, более предпочтительно – не более чем 40 г/м2, по результатам измерения согласно ISO 535.

16. Применение упрочняющей композиции для повышения стабильности размеров бумажного и картонного изделий, причем упрочняющая композиция содержит смоляной компонент, придающий постоянную влагопрочность, выбранный из полиамидоамин-эпигалогидриновых (РАЕ) смол, полидиизоцианатных смол, мочевиноформальдегидных (UF) смол, меламиноформальдегидных (MF) смол, полидиизоцианатных (DI) смол и их смесей, и проклеивающий агент, выбранный из алкиленкетенового димера (AKD), алкилянтарного ангидрида (ASA), производного канифоли или их смеси, и бумажные и картонные изделия изготавливают из волокнистой массы, содержащей волокна, никогда не подвергавшиеся сушке, причем количество волокон, никогда не подвергавшихся сушке, в волокнистой массе равно по меньшей мере 15 масс. % в пересчете на общую сухую массу волокнистой массы.

17. Бумажное или картонное изделие, имеющее повышенную стабильность размеров, причем бумажное или картонное изделие изготовлено способом по любому из пп. 1-15 и имеет влагорасширение, измеренное согласно ЕМСО (15 минут), сниженное по меньшей мере на 10%, более предпочтительно – по меньшей мере на 15%, наиболее предпочтительно – по меньшей мере на 20%, по сравнению с бумагой или картоном, не содержащими упрочняющей композиции, содержащей смоляной компонент, придающий постоянную влагопрочность, выбранный из полиамидоамин-эпигалогидриновых (РАЕ) смол, полидиизоцианатных смол, мочевиноформальдегидных (UF) смол, меламиноформальдегидных (MF) смол, полидиизоцианатных (DI) смол и их смесей, и проклеивающий агент, выбранный из алкиленкетенового димера (AKD), алкилянтарного ангидрида (ASA), производного канифоли или их смеси.

18. Бумажное или картонное изделие по п. 17, отличающееся тем, что бумажное или картонное изделие имеет значение Cobb60 не более 70 г/м2, предпочтительно – не более 50 г/м2, более предпочтительно – не более 40 г/м2, по результатам измерения согласно ISO 535.

| WO 2015167440 A1, 05.11.2015 | |||

| US 20140069600 A1, 13.03.2014 | |||

| US 20070087190 A1, 19.04.2007 | |||

| US 5427652 A, 27.06.1995 | |||

| Бумажная масса | 1987 |

|

SU1444451A1 |

Авторы

Даты

2021-04-19—Публикация

2017-09-19—Подача