Изобретение относится к металлургии меди и может быть использовано для гидрометаллургической переработки медьсодержащего сырья и технологических промпродуктов, в которых медь находится в сульфидной форме.

Основным методом переработки сульфидных медных концентратов на практике является пирометаллургический, при котором в одну или в две стадии получают черновую медь, а сера в виде диоксида удаляется в газовую фазу. По химической сути данная технология сочетает окислительное воздействие по отношению к сере и восстановительное по отношению к меди. Аналогичные превращения протекают при пирометаллургической переработке сульфидного промпродукта - штейна (Процессы и аппараты цветной металлургии С.С. Набойченко, Н.Г. Агеев, А.П. Дорошкевич [и др.] - Екатеринбург УГТУ, 2013. - 700 с.; Комплексная переработка медного и никелевого сырья. Ванюков А.В., Уткин Н.И.: Челябинск, Металлургия, 1988, с. 204, с. 215-217; Худяков И.Ф., Кляйн С.Э. и др. Металлургия меди, никеля и кобальта, т. 1. - М.: Металлургия, 1977, с. 276-277).

Известны способы гидрометаллургический переработки сульфидного медно-никелевого материала электролизом с получением катодного никеля в ваннах с нерастворимыми анодами. Медно-никелевый штейн, содержащий 10-15% железа, или медно-никелевый файнштейн с 1,5-5% железа, непосредственно из конвертера разливают в изложницы и охлаждают в определенном температурном режиме. Аноды подвергают электрохимическому растворению в сернокислом растворе при плотности тока 600-1000 А/м2. Содержащиеся в сульфидном сплаве медь, никель, железо и кобальт переходят в раствор и затем выделяются на катоде в виде металлического порошка. В анодном шламе остаются элементная сера и драгоценные металлы. (Авт. свид. СССР №158074. - Бюл. изобр., 1963, 20; Авт. свид. 280858, МПК C22d 1/00, опубл. 03.09.1970). Технологии, основанные на электрохимической переработке сульфидных материалов в целом исключают образование и выброс диоксида серы в атмосферу, обеспечивают вовлечение в переработку медьсодержащего материала с большим колебанием составов. Данные методы не нашли широкого применения, так как является трудоемкими и требуют большого расхода электроэнергии: для получения анодов расплав медно-никелевого штейна перегревают до температуры 1200-1300°С, разливают в изложницы и охлаждают со скоростью 50-75°С в час; при электролизе сульфидных анодов возможно их разрушение и замыкание; после электролиза количество анодных остатков достигает 10% от массы исходных электродов, что ведет к снижению прямого извлечения металлов в раствор и серы в элементное состояние до 90%. Кроме того, низкая механическая прочность крупных анодов приводит к нарушению технологического режима процесса. Разрушение сульфидных анодов, направляемых на электролиз, связано с неравномерностью их структуры, флюктуациями по размеру и составу фаз, а также особенностями распределения тока и напряжения как в ванне, так и внутри анода.

Известен способ электролитического рафинирования медьсодержащего файнштейна. (Canad. Patent, 1958, N 556649; W.W.Spence, W.R.Cook. Canad. Mining and Metallurg. Bull., 1964, 57, N 631, 1181; W.W.Spence, W.R.Cook. Trans. Canad. Inst. Mining and Metallurgy, 1964, 67). Сульфидные аноды на заводе Томпсон содержат 76% Ni; 2,6% Cu; 0,5% Со; 0,5% Fe и 20% S. Подготовка сульфидных анодов перед электролизом включает разливку файнштейна непосредственно из конвертера в чугунные изложницы, помещенные в тепло изолируемые формы для медленного охлаждения и уменьшения растрескивания отливок. Электролиз ведут в сульфат-хлоридном электролите (60-65 и 40-50 г/л Ni соответственно) с добавлением хлористого натрия (100 г/л) и борной кислоты (20 г/л) при рН в пределах 3,5-4,5 и температуре 50-60°С. Анодная плотность тока 200 и 135 А/м2, а напряжение на ванне 3-5 и 3,7 В. Из получаемого анодного шлама извлекают элементарную серу, а остаток направляют на получение концентрата платиноидов. (L.S. Renzoni. W.V. Barker., 257.) Недостатками способа являются ограничения по составу анодов (содержание меди до 3,5%), что сдерживает распространение способа на другие предприятия. Количество анодных остатков после электролиза достигает 10% от массы исходных электродов, что ведет к снижению прямого извлечения металлов в раствор и серы в элементное состояние до 90% и ниже. Подготовка к электролизу литых сульфидных анодов требует специальных режимов охлаждения, ведущих к увеличению энергетических затрат.

Наиболее близким по технической сущности к заявляемому является способ переработки сульфидных медно-никелевых сплавов электролизом (Патент РФ №2434065, опубл. 20.11.2011, МПК С22В 15/00, С22В 23/00, С22В 11/00, С25С 1/12) под действием постоянного тока в сернокислотном электролите, включающий электрохимическое анодное растворение сульфидного медно-никелевого сплава в виде гранул размером 0,5-5,0 мм, используемого в качестве насыпного анода, получение медного порошка в виде катодного осадка, никелевого раствора и нерастворимого шлама, концентрирующего серу и благородные металлы. Электролиз ведут при анодной плотности тока 20,0-40,0 А/м2. Процесс проводят в сернокислом электролите. Данный способ выбран в качестве прототипа.

Высокоразвитая поверхность растворяемых гранул обусловливает повышенные скорости процесса, отсутствуют проблемы с разрушением компактных анодов. Основным недостатком прототипа является неполное растворение гранул и, связанная с этим необходимость переработки остатков гранул. Кроме того, практика показывает, что наряду с окислением серы до элементного состояния неизбежно частичное окисление до сульфат-иона. Данная особенность, а также переходные сопротивления слоев элементной серы на поверхности гранул обуславливают повышенный расход электроэнергии. Технические проблемы, на решение которых направлен обсуждаемый способ заключаются в неполном растворении гранул и повышенном расходе электроэнергии.

Техническим результатам предлагаемого решения является снижение удельного расхода электроэнергии за счет повышения скорости растворения анодных гранул.

Указанный технический результат достигается тем, что в способе электрохимической переработки медного штейна, включающем анодное растворение гранулированного штейна в сернокислотном растворе под действием постоянного тока и осаждение меди на катоде, согласно изобретению в процессе анодного растворения гранулированный штейн перемешивают, при этом дополнительно к постоянному току через электроды пропускают переменный ток промышленной частоты, причем соотношение силы постоянного тока и переменного составляет 3-4:1.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

При анодном растворении гранул в кислом электролите медь, железо, никель переходят в электролит. Сера преимущественно окисляется до элементного состояния

и остается в нерастворенном остатке вместе с благородными металлами. Пленка элементной серы осаждается на поверхности гранул, что является причиной диффузионных затруднений. При достижении критической толщины слоя серы растворение гранул прекращается. Указанное обстоятельство уменьшает скорость и итоговую степень растворения исходного сплава. Приведенная негативная особенность анодного растворения гранул, как определяющая стадия перспективной гидрометаллургической технологии переработки штейна, может быть минимизирована перемешиванием гранулированного объемного анода. Опыты на экспериментальной установке с анодной камерой барабанного типа показали, что при взаимном трении гранул поверхностный слой элементной серы постоянно разрушается, целевой процесс протекает интенсивнее, гранулы растворяются полностью.

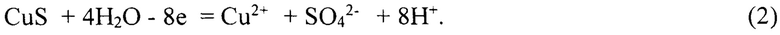

В зависимости от условий анодной поляризации часть сульфидной серы окисляется до S6- и переходит в раствор в форме SO42-:

Реализация последней реакции предусматривает расход энергии в 4 раза выше, чем при окислении серы до элементного состояния. Результаты специальных исследований показали, что при наложении переменного тока на постоянный в оптимальных условиях окисление серы до сульфат-иона резко минимизируется. Переменный ток способствует интенсификации массобмена на поверхности анодно-поляризованных гранул. Атомы серы, образующиеся по реакции 1, теряют возможность окисляться далее.

Сила переменного тока, не должна превышать силу постоянного тока, в противном случае окислительный характер анодного потенциала нейтрализуется, растворение гранул не ускорится, а расход электроэнергии возрастет. Опытами установлено, что уверенный положительный эффект этого приема достигается при соотношении Iпост. : Iперем. равном 3-4:1.

Таким образом, совокупность отличительных признаков предлагаемого способа:

- перемешивание гранул в процессе анодного растворения;

- наложение переменного тока на постоянный с соотношением Iпост. : Iперем. 3-4:1 по сравнению с прототипом обеспечивают ускорение и достижение более полного растворения гранул и снижение удельного расхода электроэнергии при электрохимической переработке сульфидов цветных металлов, в частности штейна.

Примером реализации предлагаемого способа служат результаты следующих опытов.

Электрохимической переработке подвергали штейн ОАО «Среднеуральский медеплавильный завод» следующего химического состава, %: %: 55,8 Cu; 17,8 Fe; 19,6 S; 5,0 О; 1,2 Zn; 0,4 Pb; 0,3 Si; остальное - примеси. Штейн гранулировали по способу прототипа; размер гранул 1-10 мм. Эксперименты проведены в растворе сереной кислоты концентрации 50 г/дм3. Исходная масса навески в каждом эксперименте составляла 100 г. Опыты проводили в электролизере, внешняя анодная часть которого выполнена в виде барабана, внутренняя поверхность которого покрыта свинцом. Катод из нержавеющей стали располагался по центру внутри барабана. Барабан-анод объемом 1 л и диаметром 10 см непрерывно вращался со скоростью 5 об/мин.

В электролизер загружали навеску гранул, заливали 0,5 л электролита и проводили электролиз в течение заданного времени при кажущейся анодной плотности тока 100 А/м2, при этом источник постоянного тока был включен в режиме стабилизации силы тока. Переменный ток заданной величины подавали от стабилизированного источника питания. Расход электроэнергии оценивали с помощью лабораторного ваттметра. По завершении опыта анализировали катодный осадок и электролит на содержание меди. По анализу электролита оценивали увеличение концентрации сульфат иона в электролите. С учетом полученных данных рассчитывали скорость растворения штейна и удельный расход электроэнергии. В анодном остатке, полученном в опытах длительностью 60 часов, что соответствовало теоретически полному завершению процесса, оценили долю нерастворенного штейна.

Дополнительно проведен опыт по способу прототипа, в котором при прочих равных условиях барабан-анод не вращали и переменный ток не подключали. Полученные результаты приведены в таблице.

Сопоставительный анализ известных технических решений, в том числе способа, выбранного в качестве прототипа, и предлагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение указанного технического результата. Реализация предложенного технического решения за счет перемешивания гранулированного штейна и пропускания переменного тока промышленной частоты через электролизер в рекомендованных режимах позволяет увеличить скорость растворения штейна в 2-2,5 раза и повысить степень растворения до 96-97%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНАИИ I til I ни-It At: ;БИБЛИО"С;':А | 1970 |

|

SU280858A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЧИСТОГО ЭЛЕКТРОЛИТА CuSO ИЗ МНОГОКОМПОНЕНТНЫХ РАСТВОРОВ И ЕГО РЕГЕНЕРАЦИЯ ПРИ ПОЛУЧЕНИИ КАТОДНОЙ МЕДИ ЭЛЕКТРОЛИЗОМ С НЕРАСТВОРИМЫМ АНОДОМ | 2015 |

|

RU2628946C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЯ И КОБАЛЬТА | 1993 |

|

RU2078841C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СОДЕРЖАЩИХ ИХ ПОКРЫТИЙ И ОСНОВНОГО МЕТАЛЛА ИЗ ЭЛЕКТРОННЫХ ДЕТАЛЕЙ, СОДЕРЖАЩИХ ПРОМЕЖУТОЧНЫЙ СЛОЙ С НИКЕЛЕВЫМ ПОКРЫТИЕМ | 2020 |

|

RU2781953C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2427529C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

Изобретение относится к металлургии меди и может быть использовано для гидрометаллургической переработки медьсодержащего сырья и технологических промпродуктов, в которых медь находится в сульфидной форме. Способ электрохимической переработки медного штейна включает анодное растворение гранулированного медного штейна в сернокислотном растворе под действием постоянного тока и осаждение меди на катоде. В процессе анодного растворения гранулированный медный штейн перемешивают. При этом дополнительно к постоянному току через электроды пропускают переменный ток промышленной частоты, причем соотношение силы постоянного тока и переменного составляет 3-4:1. Обеспечивается снижение удельного расхода электроэнергии за счет повышения скорости растворения анодных гранул. 1 табл.

Способ электрохимической переработки медного штейна, включающий анодное растворение гранулированного медного штейна в сернокислотном растворе под действием постоянного тока и осаждение меди на катоде, отличающийся тем, что в процессе анодного растворения гранулированный медный штейн перемешивают, при этом дополнительно к постоянному току через электроды пропускают переменный ток промышленной частоты, причем соотношение силы постоянного тока и переменного составляет 3-4:1.

| НЕЧВОГЛОД О.В | |||

| Разработка технологии электролиза гранулированного медно-никелевого файнштейна | |||

| Автореферат диссертации на соискание ученой степени | |||

| Екатеринбург, 2011, с.1-23 | |||

| НЕЧВОГЛОД О.В | |||

| и др | |||

| ЭЛЕКТРОЛИЗ СУЛЬФИДНО-МЕТАЛЛИЧЕСКИХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Красноярск | |||

| Раздел III | |||

Авторы

Даты

2022-04-14—Публикация

2021-10-11—Подача