Предмет изобретения - метод извлечения, с помощью электрохимической обработки в ванне для электролиза в сернокислой среде и физического разделения, благородных металлов и основного металла из электронных деталей, в состав которых входит покрытие из благородных металлов, никельсодержащий слой, или содержащие медь в основном материале или покрытии.

Некоторые электронные детали содержат покрытие из благородных металлов, под которым находится никельсодержащий слой, а под ним - медьсодержащий слой или медьсодержащий основной металл. Детали должны иметь свободную металлическую поверхность или их металлическую поверхность следует сделать доступной с помощью подготовительных действий. В перечень сырья для утилизации (перечень не полный) не входят, например, печатные платы, целые бытовые приборы и такие электронные отходы, которые кроме металлов содержат также детали, растворяющиеся в серной кислоте.

По мере развития слаботочных технологий на первый план вышло применение благородных металлов. Позолоченные или посеребренные контакты обеспечивают лучшую проводимость, меньшее переменное сопротивление, более длительную коррозионную стойкость по сравнению со склонными к коррозии контактами, содержащими лишь медь или иной основной металл. Однако объемы доступных благородных металлов во всем мире ограничены, поэтому восстановление ценных металлов, в том числе золота, из вторсырья с высоким содержанием благородных металлов считается одним из приоритетных направлений. Не менее важную роль, однако, играет и извлечение из вторичного сырья основного металла, чаще всего представляющей большую ценность меди или медного сплава. Также среди требований к технологиям утилизации важное место занимают сокращение энергопотребления и выбросов в окружающую среду. Сокращение выбросов в окружающую среду распространяется на вещества, высвобождающиеся и попадающие в окружающую среду как во время производства используемых веществ, так и в процессе применения технологии. Разработанный нами метод служит основой технологического решения, обеспечивающего, в отличие от других методов, извлечение в металлической форме как металла-носителя, так и отделенного от него покрытия из благородного металла. Кроме этого, технологическим преимуществом является более низкое энергопотребление, возможность восстановления и повторного использования применяемых растворов.

Для извлечения золота и других благородных металлов (серебро, палладий, платина) из подробно описанного выше металлического вторичного сырья широко используются следующие промышленные решения:

Применение стрипперов и растворителей. В процессе растворения при помощи кислоты используются концентрированные кислоты или их смеси (например, царская водка), которые сначала окисляют благородные металлы, а затем растворяют продукты окисления. Недостаток этого метода заключается в том, что комбинация сильных кислот в процессе растворения вызывает бурные и сложно контролируемые реакции, из-за термических процессов образуется большой объем пара, содержащего ядовитые ангидриды кислот, улавливание и нейтрализация которого требует специального многофазового оборудования, что увеличивает стоимость процесса. Ввиду того, что кислоты переводят благородные металлы в ионное состояние, для их извлечения следует восстанавливать металлоионы, что увеличивает продолжительность и стоимость обработки, а также снижает выход благородных металлов. Благородные металлы невозможно восстановить из концентрированных растворов, поэтому растворы следует разбавлять. Таким образом, объем растворов существенно увеличивается, следовательно, увеличивается и объем сточных вод, требующих нейтрализации. Расходы по очистке сточных вод весьма существенны, а восстановление - энергоемкий процесс, требующий применения большого количества химикатов. Еще один недостаток этой процедуры заключается в том, что агрессивные кислоты не избирательны в отношении благородных металлов, поэтому они растворяют и основной металл-носитель. Эта побочная реакция приводит к избыточному использованию кислот и сопряжена с образованием значительного количества опасных отходов.

Для растворения благородных металлов применяют также растворители с содержанием цианидов, преимущество которых заключается в том, что они не растворяют никелевый слой под золотым покрытием, т.е. избирательны. В то же время их существенный недостаток заключается в том, что приходится работать с чрезвычайно ядовитыми цианидами, и золото тоже приходится извлекать из цианидного комплекса. Из-за высокой степени токсичности утилизация отходов требует повышенного внимания.

Применение методов металлургии меди. Первичная металлургия меди, использующая руды - многофазовый процесс, состоящий из извлечения металла, его аффинажа и очистки от примесей. Компании, целенаправленно утилизирующие содержащие благородные металлы материалы на медной основе преимущественно из электронных отходов с помощью вторичной медеплавильной технологии, применяют лишь отдельные технологические шаги металлургии меди (плавление, аффинаж, очистку от примесей). Носители из меди (или латуни) с благородными металлами и другими металлами (например, никель, олово и т.п.) на их поверхности, поступают в конвертеры, их плавят, и из плавки, из т.н. медной черни отливают анод для электролиза. Плавка эта энергоемкая, для данного процесса требуется дорогостоящая плавильная печь непрерывного действия, очиститель дымовых газов и системы газопромывания. Эта комплексная технология должна работать непрерывно, обработка отдельных, лишь периодически поступающих партий крайне затруднена. Все это делает данную технологию дорогостоящей и тяжело управляемой с экологической точки зрения. Для очистки от примесей изготовленные аноды проходят электролитное рафинирование. В ходе процесса медь из анода и металлы с более отрицательным стандартным потенциалом переходят в раствор, на катоде выделяется чистая медь, концентрацию примесей, попадающих в раствор, держат ниже предельного значения с целью обеспечения чистоты катода. Металлы с более положительным, чем у меди, стандартным электродным потенциалом (благородные металлы и прочие нерастворимые фазы) не растворяются в анодном процессе и образуют сплошной шлам. Удаление шлама может быть непрерывным, например из электролитного раствора, выводимого из ячеек, или же аноды размещают в мешках, препятствуя таким образом прилипанию взвешенных частиц к меди катода. Описанные выше два этапа требуют весомых капиталовложений и сопряжены со значительным энергопотреблением. Из-за необходимости экономичного использования плавильных и электролизных ресурсов материалоемкость процесса велика и требует одновременной загрузки нескольких тонн сырья. С учетом этого переработка идет медленно и с трудом, и использование небольших партий сырья в этом процессе не экономично. Анодный шлам, образующийся в ходе описанного выше процесса, содержит благородные металлы, олово, свинец (в форме соединений), гидроксиды т.н. амфотерных металлов, окись и гидроксид меди, образующиеся в результате вторичных анодных процессов, неметаллические включения, а также дальнейшие примеси меди, не растворяющиеся в сернокислой среде. По завершении электролиза анодный шлам собирают, промывают, нейтрализуют его кислотный рН, фильтруют, сушат, отделяют благородные металлы с помощью какой-либо методики их извлечения, а оставшуюся металлическую смесь обрабатывают с использованием металлургической технологии, наиболее подходящей ее составу, как правило, возвращают в начало вертикали металлургии меди. Выделенные благородные металлы рафинируют, и таким образом получают золото, серебро, платину и палладий высокой чистоты. В случае благородных металлов, находящихся на носителях из алюминия, ЦАМ (медесодержащий сплав цинка и алюминия) и хромоникелевой стали, при их обработке по методике металлургии меди эти основные металлы теряются и попадают в шлак конвертера.

В патентных документах под №US 2006/037889 А1 и №US 2004/103512 А1 представлены решения, близкие к предмету и техническому решению изобретения. В документах описывается извлечения благородных металлов при помощи разбавленного солянокислого электролита, который насыщают сульфатом меди и в котором создают электростатическое поле с регулируемой частотой и силой тока. В процессах не используют прямые контакты. В процессах в качестве сырья используются раздробленные печатные платы, составляющие металлические части которых: медь, никель, олово и свинец растворяются и переходят в жидкий раствор кислоты. Существенным недостатком подобных методик является образование содержащих цветные металлы сточных вод. Некоторые растворенные металлы гидролизуют, образуя гидроксид олова, гидроксид свинца, побочные продукты которых пассивируют поверхности, препятствуя дальнейшему растворению, и, следовательно, процессу извлечения благородных металлов.

В изобретении, представленном в заявлении №WO2015130965, рассматривается электрохимическая обработка в сернокислой среде, как и в настоящем изобретении. В указанном изобретении используется серная или фосфорная кислота с добавлением небольшого объема азотной кислоты. В указанном изобретении, хотя основной металл остается в сравнительно большом проценте, однако часть покрытия из благородных металлов, а также прочие легирующие металлы растворяются в кислотной смеси. В отличие от этого, согласно изобретению, представленному в данном заявлении, целиком сохраняются как основной металл, так и покрытие из благородных металлов, в основном не они переходят в раствор во время процедуры.

В изобретении, описанном в патенте №RU2258768, мы видим электрохимический способ извлечения благородных металлов. В указанном изобретении благородные металлы растворяются с помощью электрохимического процесса, и отделяются от остальных компонентов с помощью перевода их в тиокарбамидный комплекс. Это техническое решение аналогично методу с применением цианида, но отличается от изобретения, охарактеризованного в данном патенте. Авторы намерены сохранить в нерастворенном состоянии как основной металл, так и покрытие из благородных металлов, и в ходе заявленного метода благородные металлы не растворяются, а основной металл растворяется в незначительной мере.

Изобретение, охарактеризованное в патентном документе №ЕР 1964936, использует растворение с целью извлечения благородных металлов. В известном изобретении отходы перемалывают, далее металлы селективно растворяют различными растворителями, после чего благородные металлы отделяют от остальных составляющих с помощью органических растворителей. Это техническое решение отличается от изобретения, представленного в данном патентном документе. Авторы намерены сохранить в нерастворенном состоянии как основной металл, так и покрытие из благородных металлов, в ходе заявленного метода благородные металлы не растворяются, а основной металл растворяется в незначительной мере.

С учетом недостатков известных и приведенных выше методов рекуперации благородных металлов, мы задались целью разработать метод утилизации как благородных металлов, так и основного металла с тем, чтобы в ходе процесса не требовалось растворение и повторное восстановление этих металлов. Таким образом, согласно методике, разделение основных материалов возможно и физическим путем, что весьма благоприятно с точки зрения энергоемкости. Этот метод экологически чистый и ресурсосберегающий, по сравнению с современными техническими решениями образуется меньше требующих очистки сточных вод. Использованная серная кислота очищается от примесей, поэтому ее можно использовать многократно. Таким образом, для растворения металлов используется меньше кислоты, метод минимизирует эмиссию опасных веществ, его энергоемкость небольшая по сравнению с производительностью.

Для реализации поставленной задачи применяют способ, суть которого заключается в удалении с помощью электрохимического процесса (электролиза) никельсодержащего промежуточного слоя, препятствующего диффузии, находящегося между медьсодержащим основным металлом или медным покрытием или медьсодержащим покрытием и покрытием с содержанием благородных металлов.

Технический результат обеспечивается тем, что способ извлечения благородных металлов и основных металлов из электронных деталей, содержащих покрытие, состоящее из слоя с содержанием благородных металлов, под которым расположен никельсодержащий промежуточный слой, а под никельсодержащим промежуточным слоем находится медьсодержащий слой или медьсодержащий основной металл, включает электрохимическую обработку указанных деталей, помещенных в анодную корзину, опускаемую в сернокислотную среду ванны для электролиза, применение катода-проводника и осуществление физического разделения. При этом осуществляют следующее:

- никельсодержащий слой и электронные детали, содержащие медь в качестве основного металла или покрытия, очищают от пластмасс и органических загрязнений,

- в ванне для электролиза создают сернокислотную среду с концентрацией 695-1760 г/л,

- электронные детали помещают в анодную корзину, опускают в сернокислотную среду, а в качестве катода используют также опускающийся в сернокислотную среду проводящий катод из инертных материалов,

- на анод и катод подают напряжение от внешнего источника с минимальным избыточным напряжением 0,23 В,

- выполняют электролиз до сокращения силы тока до нуля,

- основной металл, остающийся в анодной корзине, извлекают из анодной корзины,

- образующийся шлам, содержащий благородные металлы, физическим методом отделяют от сернокислотной среды.

В соответствии с частными случаями осуществления способа, он имеет следующие особенности.

Обеспечивают циркулирование сернокислотной среды в ванне для электролиза. Помещают электронные детали в инертную для сернокислотной среды и проводящую электрический ток анодную корзину.

Обеспечивают передвижение анодной корзины.

Обеспечивают движение электронных деталей с помощью ультразвука. Обеспечивают охлаждение ванны для электролиза охлаждающей водой. Осуществляют отделение шлама с содержанием благородных металлов с помощью фильтрации.

Слой с содержанием благородных металлов содержит золото, серебро или платину, а также сплавы этих металлов.

Известно, что производители электронных деталей почти никогда не наносят позолоту на основной металл. В качестве основного металла используется чистая медь или сплав меди, но часто используются металлы или сплавы, не содержащие меди. В том случае, если основным металлом является не медь или медьсодержащий сплав, то перед никелировкой его покрывают медью или медным сплавом. После этого процесс проходит подобным образом: перед нанесением покрытия из благородных металлов медь или медный сплав (или медное покрытие или покрытие из медного сплава) покрывают слоем никеля. Причина этого в структуре металлической кристаллической решетки меди, никеля и более ценных благородных металлов, а также в соотношении относительных радиусов их атомов. В отсутствие никельсодержащего промежуточного слоя диффузия атомов золота и меди через границу раздела фаз может происходить почти беспрепятственно вследствие аналогичной структуры металлической кристаллической решетки и близкого значения относительных радиусов атома; через чрезвычайно тонкий слой благородного металла медь диффундирует на поверхность золота, за сравнительно короткое время окисляется, таким образом исчезает тот благоприятный эффект (в первую очередь коррозионная стойкость и хорошая проводимость), который обеспечивается покрытием из благородных металлов. В то же время диффузия меди через никельсодержащий промежуточный слой невозможна из-за более значительного радиуса атома никеля, таким образом, никельсодержащий слой препятствует диффузии меди, смешению меди и благородных металлов и выходу меди на поверхность благородного металла.

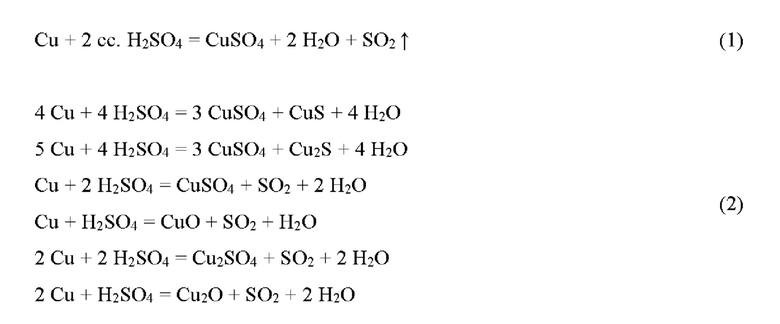

Известно, что металл, используемый в сернокислой среде в качестве анода, растворяется в ходе электролиза, таким образом, медь и никель тоже растворяются. Концентрация ионов, находящихся в растворе, в основном определяет электрохимические процессы, протекающие на аноде. Растворение анодного металла в значительной мере определяется концентрацией серной кислоты, температурой электролита и концентрацией ионов меди в нем. Растворение меди в горячей концентрированной серной кислоте описывается уравнением (1). В зависимости от концентрации и температуры серной кислоты происходят различные реакции (2), складывается равновесие, характерное для данных параметров, и формируется слой, состоящий из CuxO и CuS, пассивирующий поверхность, сильно препятствующий дальнейшему растворению.

Слой, состоящий из оксида меди и сульфида меди, можно удалить механическим путем, однако без него формирующийся оксидный и сульфидный слой способен защитить медь как основной металл от дальнейшего растворения.

Никельсодержащие покрытия хорошо растворяются в концентрированной сернокислой среде при анодном потенциале (3). Как и в случае меди, здесь также возникают вторичные реакции, их промежуточные продукты (сульфиды и оксиды), однако, в сернокислой среде легче переходят в раствор в форме сульфата никеля.

Электрохимические процессы, протекающие на аноде, наиболее благоприятны для нас в том случае, если реакция медной поверхности протекает только до стадии пассивации, а промежуточный слой между благородным металлом и основным металлом можно удалить с поверхности в полной мере. Шлам, образующийся на аноде и собирающийся на дне электролита, содержит все благородные металлы, а также прочие соединения, возможно образующиеся в растворе.

В качестве сырья для данного процесса в основном используют электронные детали, частично покрытые благородными металлами. В качестве основного металла утилизованных электронных деталей в основном выступают сплавы на основе меди (медь, латунь), железа (нержавеющая сталь) или легких металлов (сплавы алюминия, сплавы цинка). Важно, чтобы под покрытием с содержанием благородных металлов должен быть никельсодержащий слой, а также, если основная масса электронных деталей не содержит меди или сплавов меди, то под никельсодержащим слоем должен находиться и слой меди или сплава меди. Наряду с эффективным извлечением золота, данный метод может применяться для извлечения слоев других благородных металлов или сплавов благородных металлов (например, серебро, золото-палладий, золото-никель, золото-кобальт и т.п.).

Суть метода заключается в удалении с помощью электрохимического процесса никельсодержащего промежуточного слоя, препятствующего диффузии, находящегося между медьсодержащим основным металлом, или медным покрытием, или медьсодержащим покрытием и покрытием с содержанием благородных металлов.

Раствор электролита, применяемый в нашем изобретении - это водный раствор электролита с содержанием серной кислоты 695-1760 г/л. В одной благоприятной форме применения метода, для улучшения проводимости электролита возможно применение в качестве присадки смеси сульфатных солей, но в другой благоприятной форме применения метода процесс протекает без присадки, исключительно в присутствии воды и серной кислоты. Оптимальный температурный интервал электролита - 25-60°С. Применяемые интервалы концентрации позволяют обрабатывать указанные электронные детали в ячейках.

Растворение меди в концентрированной серной кислоте известно в технике. В случае меди как основного металла, например (4):

Проведение электролиза в растворе электролита, состав которого был сформирован в результате экспериментов, обеспечивает участие контактирующего с электролитом основного металла, а также меди или сплава меди, защищающих основной металл, в электрохимической реакции только до стадии пассивации; никельсодержащий промежуточный слой может быть удален с поверхности электронных деталей, функционирующих в качестве анода, тогда как слой, содержащий благородные металлы, не реагирует и уже в процессе отслоения никельсодержащего слоя и пассивации медьсодержащей поверхности переходит в анодный шлам.

Продуктами электрохимической реакции выступают анодный шлам, возникающий за счет отслоения слоя, содержащего благородные металлы, и состоящий из никелевых и медных соединений, не растворившихся в электролите, остаточный основной металл, а также сернокислая среда, содержащая никелевые и медные соединения.

Отделяющиеся крупинки с содержанием благородных металлов улавливаются из раствора электролита с помощью технологии периодического или непрерывного фильтрования. Применение нашего изобретения препятствует растворению основного металла, следовательно, предотвращает образование значительного количества сточных вод, а также основной металл, представляющий большую ценность, освобождается от слоев покрытия и может быть использован в конце процесса. Благородные металлы, содержащиеся в шламе, отделяют от остальных компонентов с помощью применения известных в технике методов (например, растворение в царской водке и селективное восстановление золота).

Подключение подлежащих обработке электронных деталей в качестве анода, в одной благоприятной форме применения метода выполняется с использованием корзины из меди, т.е. проводящей электричество, которая по указанным выше причинам практически не участвует в электрохимических реакциях.

Для успешности процесса необходимо обеспечить постоянный электрический контакт между электронными деталями и используемой анодной корзиной. Вследствие геометрических особенностей на определенных участках электронных деталей возникает различная плотность тока, что может привести к неравномерному процессу растворения фрагментов сырья. Плотность тока и, следовательно, процесс растворения можно выровнять (если этого требует необычная форма деталей) с помощью постоянного или периодического передвижения анодной корзины или же с помощью внешних вибрационных систем. В одной благоприятной форме применения метода это обеспечивается колебательным движением анодной корзины или ультразвуковой обработкой электролита: таким образом ускоряется передвижение электронных деталей мелкого размера, перемещение их активной поверхности, следовательно, растет и скорость удаления отделяющегося от поверхности слоя золота.

Слои благородных металлов, переходящие в раствор электролита, могут и дальше быть связаны с основным металлом, просто прилипая к поверхности основного металла. В одной из благоприятных форм применения метода росту эффективности удаления способствует циркуляция раствора электролита и удаление мелких твердых крупинок. Интенсивное перемешивание раствора также содействует удалению прилипших к поверхности крупинок. В одной из благоприятных форм применения метода крупинки, прилипшие к поверхности и таким образом сокращающие участвующую в реакции поверхность, можно удалить с помощью промывания анодной корзины водой. Ввиду того, что смытые крупинки также могут содержать благородные металлы, промывочную воду следует фильтровать. После промывки анодную корзину с сырьем следует вернуть в ванну для электролиза.

В процессе электролиза для регулирования напряжения или силы тока можно использовать блок питания, обеспечивающий постоянный ток. В случае регулирования по току напряжение ячейки может непрерывно меняться, что отображает изменение во времени процессов, проходящих на электродах. Наряду с постоянными факторами сопротивления (проводимость электролита, металлические контактные точки), напряжение элемента зависит и от потенциала, формирующегося на аноде и на катоде. Плотность тока, формирующуюся на поверхности находящихся в ячейках электронных деталей, в основном определяется удельной поверхностью активно участвующего в процессе сырья при заданной плотности тока. Возможна установка системы сбора данных для контроля и мониторинга работы системы, которая наряду с данными по базовому напряжению элемента, плотности тока, температуре, пригодна для измерения потенциала на электродах, что дает дополнительную информацию о процессах, протекающих в ячейках. На основании накопленных данных известно, что в конце процесса при постоянной плотности тока будет расти анодный потенциал, а сила тока сократится почти до нуля; это однозначно указывает на полное удаление растворимого никельсодержащего слоя и пассивированное состояние основного металла.

По состоянию техники (Schlesinger, М. Е., King, М. J., Sole, К. С, & Davenport, W. G. (2011). Extractive Metallurgy of Copper (пятое изд.). Oxford: Elsevier, p. 261), известно, что в процессе рафинации меди с помощью электролиза поверхность меди способна к пассивации под влиянием концентрированной серной кислоты, как это видно по системе уравнений (2), поэтому в процессе рафинации применяется ненасыщенная серная кислота, с концентрацией 170-200 г/л.

Как показывает наш опыт, при концентрации серной кислоты менее 695 г/л после растворения никелевого слоя электролиз продолжается за счет растворения непассивированного медьсодержащего слоя и блочной фазы, таким образом невозможно зафиксировать окончание удаления никельсодержащего слоя за счет сокращения до нуля силы тока и резкого повышения напряжения.

По состоянию техники (Sulcius, A., Griskonis, Е., & Zmuidzinaviciene, N. (2019). Copper dissolution in concentrated sulfuric acid. World Journal of Chemical Education, 7, 196-202. doi: 10.12691/wjce-7-3-2) также известно, что концентрированная серная кислота растворяет медь, как это представлено в формуле (1).

Как показывает наш опыт, при концентрации серной кислоты более 1760 г/л также не формируется пассивированный защитный слой, т.к. концентрированная серная кислота растворяет и его составляющие, следовательно, окончание никельсодержащего электролиза не фиксируется, и сохранение основного металла по завершении процесса также не гарантируется.

Цели изобретения достигаются с помощью процесса, охарактеризованного в пункте 1 заявки, а преимущественные методы их осуществления представлены в подпунктах заявки.

Авторы подробно охарактеризуют изобретение со ссылкой на прилагаемые следующие чертежи:

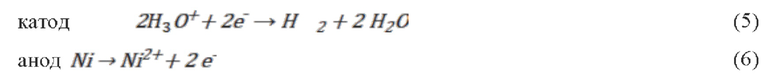

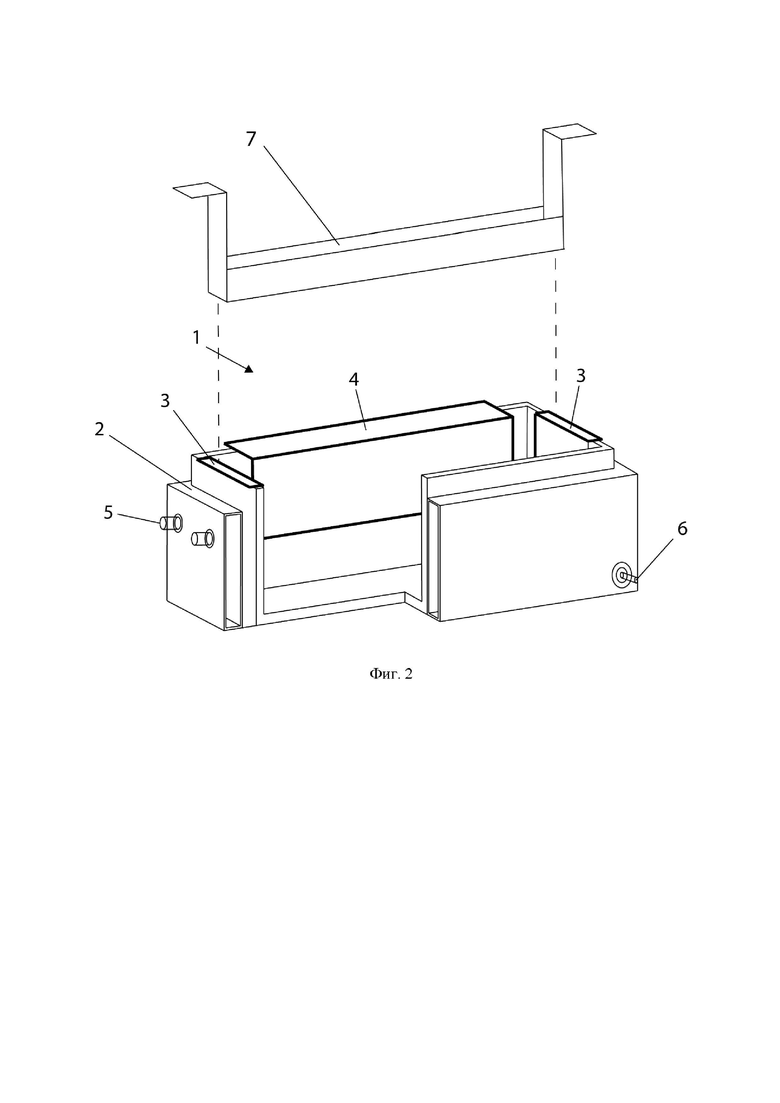

фиг. 1 - метод изображен в форме блок-схемы, фиг. 2 - ванна для электролиза.

Этапы и шаги процедуры, представленной в нашем изобретении:

Шаг 1. Наша процедура - электрохимическая обработка в сернокислой среде. Раствор электролита содержит серную кислоту плотностью 695-1760 г/л, и, опционально, смесь сульфатных солей, в основном сульфата натрия, плотностью 20-100 г/л.

Шаг 2. Предварительный отбор сырья для электролиза, чтобы в процесс обработки попали материалы, охарактеризованные в начале заявления. Прочие материалы (например, термопластичные пластмассы, органические примеси) могут вступить в реакцию с сернокислой средой, что приведет к нежелательным побочным продуктам и неблагоприятному изменению концентрации серной кислоты. Металлосодержащие слои должны быть доступными для того, чтобы сложился хороший контакт между способствующей обработке корзиной и сырьем. Используемые в процессе ванны для электролиза изготовлены из пластмассы, устойчивой к воздействию концентрированной серной кислоты, например из полипропилена. Структура ванны представлена на рисунке 1. Ванна 2 имеет форму прямоугольного параллелепипеда, двойной корпус, с помощью которого обеспечивается регулирование температуры раствора за счет охлаждающей воды, поступающей через краны 5 и вытекающей через кран 6. Регулирование температуры раствора необходимо из-за электрохимических процессов, теплообразования в электролите, через который проведен ток, а также из-за температуры окружающей среды. Высокая температура неблагоприятно влияет на бесперебойную работу ячеек, т.к. увеличивает вероятность возможного растворения основного металла, а также усиливает пенообразование в электролите за счет выделяющихся на электродах газов, что неблагоприятно и даже опасно с технологической точки зрения.

Шаг 3. В ходе электролиза электронные детали подключаются в качестве анода, а в качестве катода применяется электропроводящий, в данных условиях инертный по отношению к сернокислой среде материал. По состоянию техники (Török Т. I. (2006). Докторская диссертация «Использование химических металлургических методов в некоторых системах преципитации и техники поверхностей». Мишкольц, стр. 43) известно, что детали, предназначенные для электролиза, могут быть использованы в качестве анода и при их помещении в держатель, обеспечивающий электрический контакт, в т.н. анодную корзину. Отобранные металлосодержащие отходы помещаем в анодную корзину. В процессе обработки анодная корзина 7 служит для хранения сырья, материал и конструкция анодной корзины 7 обеспечивают электрический контакт, в то же время она нерастворима в электролите. К электродам подключаем внешний источник тока. Анодную корзину 7 с электронными отходами опускаем в сернокислую среду. Электроды 4, расположенные вдоль длинной стороны, в процессе электрохимической процедуры выступают как катоды. Катод изготовлен из медной пластины, опускается в раствор электролита, в то же время он может быть заменен титановым электродом, химически более стойким, чем медный. Анодная корзина 7, погружаемая в качестве анода в ванну 2, край которой опирается на торец ванны и электрический контакт 3, содержит электронные детали для их обработки. Соотношение размеров ванны 2 и анодной корзины 7 было установлено экспериментальным путем, исходя из оптимальной отдачи, легкости в обращении и геометрических особенностей перерабатываемых электронных деталей. Наряду с приведенным примером, анодная корзина может иметь и цилиндрическую форму, что обеспечивает возможность ее вращения, а это весьма благоприятно с точки зрения передвижения электронных деталей.

К электродам подключаем внешний источник тока. Настроенная начальная плотность тока процедуры - 50-200 А, и зависит от количества и геометрических свойств, а также удельной поверхности электронных деталей. Напряжение, создаваемое источником постоянного тока, наряду с падением напряжения на постоянных членах (подвод электричества, сопротивление проволоки, сопротивление электролита) обеспечивает перенапряжение, необходимое для реакций на двух электродах. Величину напряжения, подключенного к электродам, определяет выпрямитель, но оно не менее 0,23 В, что соответствует разнице в электрических потенциалах систем Н2/H3O+ и Ni/Ni2. Поверхность катода постоянна, таким образом постоянна и плотность тока, формирующаяся на его поверхности. В случае анода актуальная плотность тока и направление тока меняются из-за изменяющейся активной поверхности электронных деталей, участвующих в электрохимическом процессе. В случае мелких электронных деталей важно обеспечить их передвижение, что необходимо для обеспечения непрерывности электрохимической реакции никельсодержащего промежуточного слоя, а также для поддержания относительно постоянного напряжения и плотности тока. По мере удаления слоя, содержащего благородные металлы, и растворения никельсодержащего слоя, под влиянием электрохимической процедуры в сернокислой среде определенной концентрации пассивируются еще активные (находящиеся под указанными слоями) медьсодержащие поверхности, на их поверхности образуется непроводящий слой. Наблюдается постоянное увеличение напряжения элемента, а потребление тока постепенно затрудняется. При удалении корзины из раствора имеется возможность промывки ее водой с целью удаления физически прилипших к поверхности крупинок и материалов.

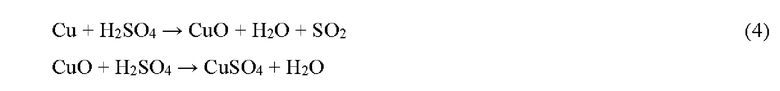

Основные реакции, происходящие на электродах (5 и 6), известны по состоянию техники (Electrolysis of dilute sulfuric acid (6 апреля 2016 г.). Дата скачивания: 12 апреля 2017 г., источник: Williams College Department of Physics: https://physics.williams.edu/files/Electrolysis.pdf)

Образующийся в небольшом количестве во время пассивации, описанной уравнением (2), газ SO2 откачиваем и нейтрализуем в водном растворе со щелочной средой. В случае растворения никельсодержащего промежуточного слоя крупинки, содержащие благородные металлы, выходят в раствор электролита и оседают. На поверхности электронных деталей, находящихся в анодной корзине, не должен оставаться связанный слой благородных металлов. В случае электронных деталей меньшего размера, имеющих значительную суммарную поверхность, крупинки, физически крепящиеся к поверхности, эффективно удаляются в конце цикла с помощью промывки водой.

Шаг 4. После того как растворимый никельсодержащий слой сошел на нет, следующим электрохимическим процессом должно быть растворение медьсодержащего слоя или основного металла, но этот процесс заблокирован формирующимися пассивированными слоями. Напряжение элемента резко повышается, сила тока временно опускается до нуля, что означает завершение электрохимической процедуры, обработки электронных деталей по данному методу и необходимость их замены в анодной корзине 7.

Шаг 5. Следующий шаг процедуры - удаление твердых составляющих элементов, находящихся в растворе электролита, что, в соответствии с состоянием техники, решается, например, декантированием, фильтрацией в периодическом или постоянном режиме. Таким образом, раствор электролита очищается от твердых крупинок, и может быть использован снова.

Следует регулярно проверять химический состав раствора электролита, определять концентрацию кислот и количество растворенных ионов (Cu, Ni). Восполнение ионов водорода, улетучивающихся в катодных процессах, возможно добавлением концентрированной серной кислоты. В интересах сохранения эффективности процесса необходимо соблюдать установленную концентрацию.

Шаг 6. Продуктом электрохимического процесса и последующей фильтрации является шлам, содержащий благородные металлы, из которого благородные металлы сепарируются и впоследствии извлекаются в нужной чистоте с помощью методов, известных по состоянию техники (например, растворение в царской водке, и последующее извлечение с помощью метабисульфита натрия).

Процедура пригодна для извлечения благородных металлов не менее чем 95%-ной чистоты, с тем, что основной металл сохраняет более 95-98% своей массы, в зависимости от соотношения массы/поверхности. Метод позволяет обрабатывать как доставленные навалом, так и отсортированные по виду электронные детали, соответствующие описанию, приведенному в начале данного заявления.

Преимуществом данного метода, по сравнению с другими методами рекуперации благородных металлов, является более низкая потребность в растворителях и энергии, использование деталей без измельчения, а также сохранение в течение технологического процесса металлического, твердого состояния как покрытия, содержащего благородные металлы, так и носителя из основного металла. Образующийся в процессе основной металл, освобожденный от никельсодержащего слоя и слоя, содержащего благородные металлы, может быть реализован в чистом состоянии.

Существуют различные технологические процедуры для формирования различных слоев из золота и золотых сплавов на носителях из основного металла, таким образом, сырье, образующееся в процессе производства, и амортизационное сырье, используемое нашей технологией, возникает в весьма разнообразной форме. Преимуществом разработанной процедуры является гибкость в отношении сырья, что позволяет широко привлекать к переработке разнообразные имеющиеся и непрерывно меняющиеся типы электронных деталей.

Пример 1: переработка телекоммуникационных электронных металлических отходов (монтажная лента, образующаяся при изготовлении микросхем для мобильных телефонов)

Сырье: на основном металле из медного сплава никелевый слой, на нем слой золота. С помощью селективного растворения никелевого слоя слой золота удаляется с поверхности медного носителя и экстрагируется из анодного шлама. Технологические шаги:

1. Ванна с растворителем наполняется серной кислотой с концентрацией 1300 г/л.

2. Сырье, состоящее из отходов от штамповки, размером, в основном, 50×150 мм, нанизываем на специально для этого изготовленный медный анод, служащий держателем, анод помещаем в ванну с растворителем, чтобы электролит покрыл его полностью; в соответствии с состоянием техники данный анод, как и анодная корзина, играет роль лишь держателя и электрического проводника, роль анода играют куски отходов. Контакт между медным анодом и использованными электронными отходами обеспечивает соответствующая форма анода. Катоды находятся на противоположной стороне ванны и также изготовлены из меди.

3. На выпрямителе устанавливаем силу тока 110 А. После запуска оборудования запускается и электрохимический процесс, напряжение постоянно повышается до ограничения в 10 В. По достижении максимального напряжения сила тока постепенно сокращается по мере пассивации поверхностей, участвовавших в реакции. Одновременно с этим с помощью хладагента (целесообразно использовать воду), циркулирующего между стенами ванны, температура реактора сохраняется на уровне комнатной (20°С). Отделение от поверхности на этом этапе еще не происходит в полной мере из-за поверхностных загрязнений, поэтому анодную корзину помещаем в промывочную ванну, и струей воды очищаем поверхность изделий. После этого анодную корзину возвращаем в раствор электролита и продолжаем электролиз.

4. В полном отделении от поверхности убеждаемся следующим образом: при повторном погружении в электролит промытого изделия напряжение мгновенно подскакивает до 10 В, но ток не наблюдается, и дальнейшая реакция отсутствует.

5. Через специальный кран выпускаем элюент из ванны с растворителем, электролит фильтруем, анодный шлам улавливаем фильтрующей тканью.

6. Из анодного шлама, содержащего золото, благородный металл извлекаем с помощью метода, известного по состоянию техники, плавим его и в процессе литья получаем продукт высокой чистоты.

Пример 2: Электронные отходы (позолоченные контакты) автомобильной промышленности для растворения гальванического покрытия, содержащего золото, в целях извлечения благородного металла

На поверхности изделий находится гальваническое покрытие с содержанием золота и никеля. С помощью селективного растворения никелевого слоя можно отделить слой золота с поверхности медного носителя и экстрагировать золото из анодного шлама. Технологические шаги:

1. Ванна с растворителем наполняется серной кислотой с концентрацией 1200 г/л.

2. Детали помещаем в анодную корзину, а корзину - в ванну с растворителем, чтобы электролит полностью ее покрывал. Контакт обеспечивает соответствующая форма и движение анодной корзины. Катоды из меди находятся на противоположной стороне ванны.

3. На выпрямителе устанавливаем силу тока 110 А. После запуска оборудования запускается и электрохимический процесс, напряжение постоянно повышается до ограничения в 10 В. По достижении максимального напряжения сила тока постепенно сокращается по мере пассивации поверхностей, участвовавших в реакции. Одновременно с этим с помощью хладагента (целесообразно использовать воду), циркулирующего между стенами ванны, температура реактора сохраняется на уровне комнатной (20°С). Отделение от поверхности на этом этапе еще не происходит в полной мере из-за поверхностных загрязнений, поэтому анодную корзину помещаем в промывочную ванну, и струей воды очищаем поверхность изделий. После этого анодную корзину возвращаем в раствор электролита и продолжаем электролиз.

4. В полном отделении от поверхности убеждаемся следующим образом: при повторном погружении в электролит промытого изделия напряжение мгновенно подскакивает до 10 В, но ток не наблюдается, и дальнейшая реакция отсутствует.

5. Через специальный кран выпускаем элюент из ванны с растворителем, электролит фильтруем, анодный шлам улавливаем фильтрующей тканью.

6. Из анодного шлама, содержащего золото, благородный металл извлекаем с помощью метода, известного по состоянию техники, плавим его и в процессе литья получаем продукт высокой чистоты.

Пример 3: Разъемы коаксиальных кабелей в качестве электронных отходов (позолоченная латунь или позолоченная бронза) - растворение гальванического покрытия, содержащего благородные металлы, в целях извлечения благородного металла

На поверхности изделий находится гальваническое покрытие с содержанием золота и никеля. С помощью селективного растворения гальванического покрытия можно отделить слой золота с поверхности медного или бронзового носителя и экстрагировать золото из анодного шлама. Технологические шаги:

1. Ванна с растворителем наполняется серной кислотой с концентрацией 1600 г/л.

2. Детали нанизываем на специально для этого изготовленный медный анод, служащий держателем, анод помещаем в ванну с растворителем, чтобы электролит покрыл его полностью. В соответствии с состоянием техники данный анод, как и анодная корзина, играет роль лишь держателя и электрического проводника, а роль анода играют куски отходов. Контакт обеспечивает соответствующая форма анодной корзины. Катоды находятся на противоположной стороне ванны и также изготовлены из меди.

3. На выпрямителе устанавливаем силу тока 110 А. После запуска оборудования запускается и электрохимический процесс, напряжение постоянно повышается до ограничения в 10 В. По достижении максимального напряжения сила тока постепенно сокращается по мере пассивации поверхностей, участвовавших в реакции. Одновременно с этим с помощью хладагента (целесообразно использовать воду), циркулирующего между стенами ванны, температура реактора сохраняется на уровне комнатной (20°С). Отделение от поверхности на этом этапе еще не происходит в полной мере из-за поверхностных загрязнений, поэтому анодную корзину помещаем в промывочную ванну, и струей воды очищаем поверхность изделий. После этого анодную корзину возвращаем в раствор электролита и продолжаем электролиз.

4. В полном отделении от поверхности убеждаемся следующим образом: при повторном погружении в электролит промытого изделия напряжение мгновенно подскакивает до 10 В, но ток не наблюдается, и дальнейшая реакция отсутствует.

5. Через специальный кран выпускаем элюент из ванны с растворителем, электролит фильтруем, анодный шлам улавливаем фильтрующей тканью.

6. Из анодного шлама, содержащего золото, благородный металл извлекают с помощью метода, известного по состоянию техники, плавим его и в процессе литья получаем продукт высокой чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА НА ОСНОВЕ МЕДИ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2011 |

|

RU2486263C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ СЕРЕБРЯНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2000 |

|

RU2176290C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОГО ПОКРЫТИЯ НА ПОДЛОЖКЕ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВА | 2001 |

|

RU2187580C1 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2014 |

|

RU2553320C1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

Изобретение относится к области электрохимии, а именно к извлечению благородных металлов и основного металла из электронных деталей, содержащих покрытие, состоящее из слоя с содержанием благородных металлов, под которым расположен никельсодержащий промежуточный слой, а под никельсодержащим промежуточным слоем находится медьсодержащий слой или медьсодержащий основной металл. Проводят электрохимическую обработку указанных деталей, помещенных в анодную корзину, опускаемую в сернокислотную среду с концентрацией 695-1760 г/л ванны для электролиза, применяют катод из инертных материалов и осуществляют физическое разделение. При этом никельсодержащий слой и электронные детали, содержащие медь в качестве основного металла или покрытия, очищают от пластмасс и органических загрязнений. На анод и катод подают напряжение от внешнего источника с минимальным избыточным напряжением 0,23 В. Электролиз ведут до сокращения силы тока до нуля. Основной металл, остающийся в анодной корзине, извлекают, а образующийся шлам, содержащий благородные металлы, физическим методом отделяют от сернокислотной среды. Способ позволяет использовать детали без измельчения, а также с сохранением твердого состояния как покрытия, содержащего благородные металлы, так и носителя из основного металла. 7 з.п. ф-лы, 2 ил., 3 пр.

1. Способ извлечения благородных металлов и основных металлов из электронных деталей, содержащих покрытие, состоящее из слоя с содержанием благородных металлов, под которым расположен никельсодержащий промежуточный слой, а под никельсодержащим промежуточным слоем находится медьсодержащий слой или медьсодержащий основной металл, включающий электрохимическую обработку указанных деталей, помещенных в анодную корзину (7), опускаемую в сернокислотную среду ванны для электролиза (1), применение катода-проводника и осуществление физического разделения, при этом

- никельсодержащий слой и электронные детали, содержащие медь в качестве основного металла или покрытия, очищают от пластмасс и органических загрязнений,

- в ванне для электролиза (1) создают сернокислотную среду с концентрацией 695-1760 г/л,

- электронные детали помещают в анодную корзину (7), опускают в сернокислотную среду, а в качестве катода используют также опускающийся в сернокислотную среду проводящий катод из инертных материалов,

- на анод и катод подают напряжение от внешнего источника с минимальным избыточным напряжением 0,23 В,

- выполняют электролиз до сокращения силы тока до нуля,

- основной металл, остающийся в анодной корзине (7), извлекают из анодной корзины (7),

- образующийся шлам, содержащий благородные металлы, физическим методом отделяют от сернокислотной среды.

2. Способ по п. 1, в котором обеспечивают циркулирование сернокислотной среды в ванне для электролиза (1).

3. Способ по п. 1, в котором помещают электронные детали в инертную для сернокислотной среды и проводящую электрический ток анодную корзину (7).

4. Способ по п. 1, в котором обеспечивают передвижение анодной корзины.

5. Способ по п. 1, в котором обеспечивают движение электронных деталей с помощью ультразвука.

6. Способ по п. 2, в котором обеспечивают охлаждение ванны для электролиза (1) охлаждающей водой.

7. Способ по п. 1, в котором осуществляют отделение шлама с содержанием благородных металлов с помощью фильтрации.

8. Способ по любому из пп. 1-7, в котором слой с содержанием благородных металлов содержит золото, серебро или платину, а также сплавы этих металлов.

| WO 2015130965 A1, 03.09.2015 | |||

| JP 2010285637 A, 24.12.2010 | |||

| GB 190813666 A, 31.12.1908 | |||

| МЕЛЬНИКОВ П.С | |||

| Справочник по гальванопокрытиям в машиностроении, М., Машиностроение, 1979, с.120-121 | |||

| Способ дозирования микроколичеств жидкости | 1976 |

|

SU591700A1 |

| KR 950014933 B1, 18.12.1995. | |||

Авторы

Даты

2022-10-21—Публикация

2020-06-03—Подача