Изобретение относится к пищевой промышленности, а именно к комбинированной сушке казеина.

На сегодняшний день существуют различные способы сушки молочных продуктов, в работе [1] предложен способ сушки кислотного казеина, включающий его прессование, гранулирование и тепловую обработку гранул воздухом в две стадии: на первой проводят до влажности продукта 17-20% при температуре воздуха 140-150°С, а на второй проводят до влажности 12% при температуре воздуха 90-100°С, а между стадиями подвергают отлежке в течение 10-20 мин.

В работе [2] предложен способ вакуумной сушки сыпучих продуктов путем обработки материала ИК-излучением, где процесс сушки подразделяется на два периода: период сушки, соответствующий периоду постоянной скорости сушки, и период досушки, соответствующий периоду падающей скорости сушки.

Недостатком первого способа является низкое качество технологического процесса сушки за счет длительности процесса сушки и высокого градиента температур по объему высушиваемого слоя продукта.

Недостатком второго способа являются большие затраты энергии и длительность процесса сушки.

В основу изобретения положена задача создания технологии получения сухого казеина, имеющего высокие качественные показатели.

Эта задача решается за счет того, что камера оборудована инфракрасной системой нагрева и конвективной подачей горячего воздуха. Система предназначена для условий комбинированной инфракрасной сушки с интенсивностью инфракрасного излучения 2000 Вт/м2 и горячей конвекции, подача горячего воздуха скоростью 0,6 м/с при разных температурах 40, 100, 140, и 160°С. Казеин на сушку поступает слоем толщиной, равной 5-7 мм при диаметре гранул 3-4 мм. Сушку осуществляют до достижения влажности 12%.

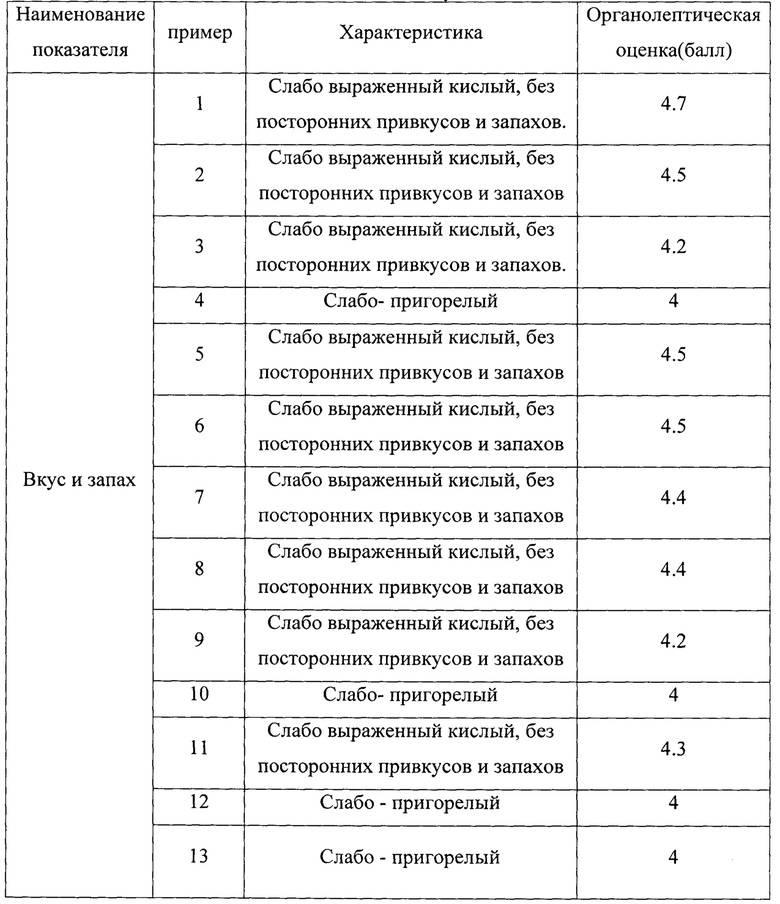

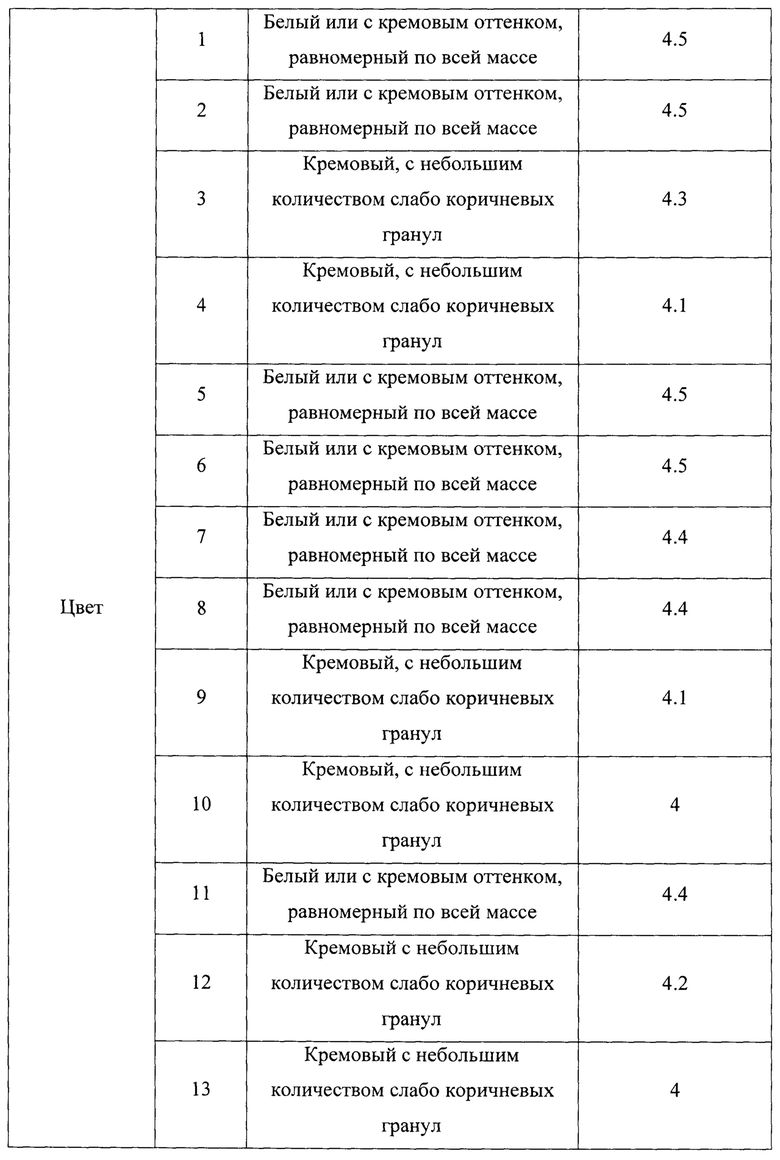

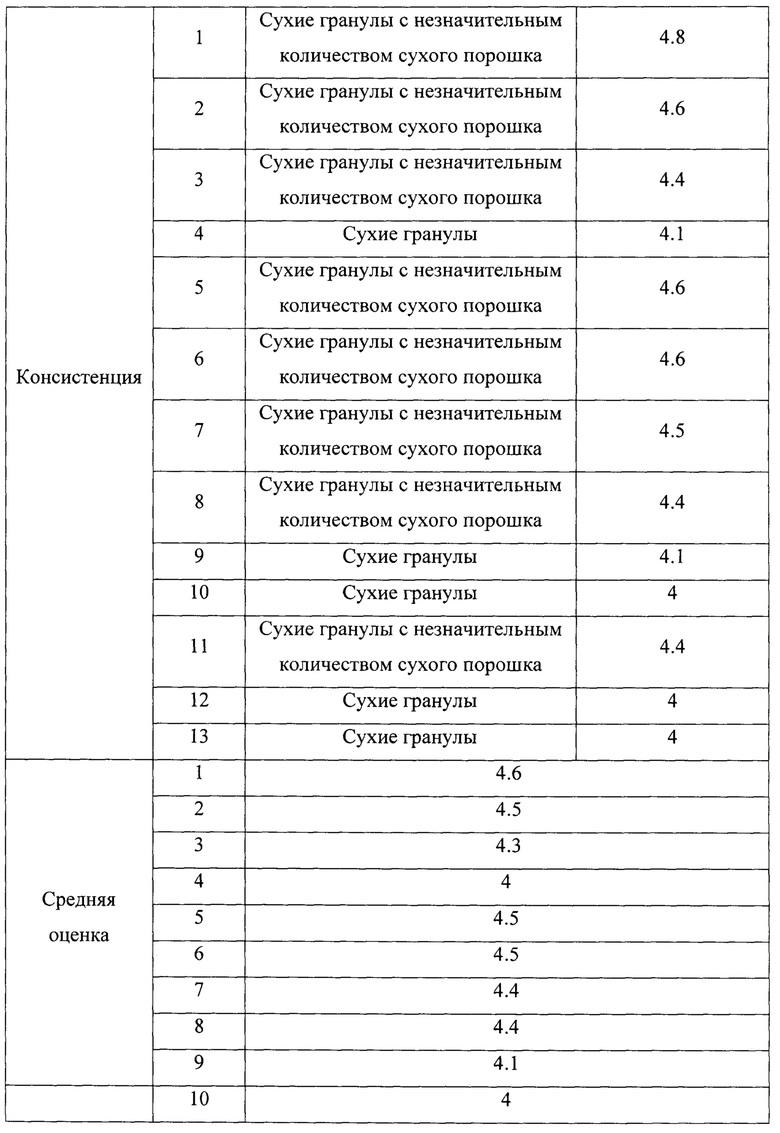

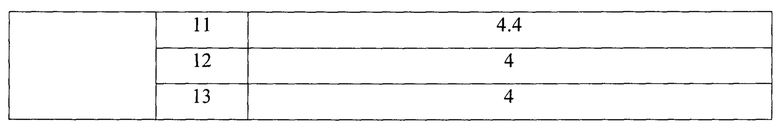

Пример 1. Гранулированный казеин с диаметром гранул 3-4 мм толщиной слоя 5-7 мм помещают на поддон и устанавливают в камеру комбинированного нагрева с инфракрасными кварцевыми галогеновыми лампами, плотность лучистого потока составляет 2000 Вт/м2, длина волны при это составляет 2,04 мкм, подача горячего воздуха осуществляется со скоростью 0,6 м/с, температура конвективного потока воздуха 40°С, температура в камере 38±1°С. Сушку ведут до достижения продуктом влажности 12%. Полученный сухой казеин имеет высокие качественные показатели, продолжительность сушки не превышает 437 минут.

Пример 2. Выполняют по примеру 1, при этом температура конвективного потока воздуха составляет 100°С, температура в камере 78±2°С. Продолжительность процесса 269 минут.

Пример 3. Выполняют по примеру 1, при этом температура конвективного потока воздуха составляет 140°С, температура в камере 96±2°С. Продолжительность процесса 174 минут.

Пример 4. Выполняют по примеру 1, при этом температура горячего воздуха составляет 160°С, температура в камере 110±2°С. Продолжительность процесса 141 минут.

Пример 5. Выполняют по примеру 1, при этом температура горячего воздуха составляет 100°С, температура в камере 70±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 10 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревательных элементов и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 268 минут.

Пример 6. Выполняют по примеру 1, при этом температура горячего воздуха составляет 100°С, температура в камере 71±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 20 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревательных элементов и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 235 минут.

Пример 7. Выполняют по примеру 1, при этом температура горячего воздуха составляет 100°С, температура в камере 74±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 30 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 209 минут.

Пример 8. Выполняют по примеру 1, при этом температура горячего воздуха составляет 140°С, температура в камере 88±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 10 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 176 минут.

Пример 9. Выполняют по примеру 1, при этом температура горячего воздуха составляет 140°С, температура в камере 91±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 20 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 164 минут.

Пример 10. Выполняют по примеру 1, при этом температура горячего воздуха составляет 140°С, температура в камере 95±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 30 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 137 минут.

Пример 11. Выполняют по примеру 1, при этом температура горячего воздуха составляет 160°С, температура в камере 96±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 10 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 134 минут.

Пример 12. Выполняют по примеру 1, при этом температура горячего воздуха составляет 160°С, температура в камере 97±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 20 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 130 минут.

Пример 13. Выполняют по примеру 1, при этом температура горячего воздуха составляет 160°С, температура в камере 103±2°С. Процесс сушки начинают за счет подачи тепла нагревательными элементами, время при этом составляет 30 минут, далее проводим естественную досушку за счет аккумулированного тепла внутри рабочей камеры при отключенных инфракрасных нагревателях и конвекционной системы, продолжительность этого процесса составит 5 мин, общая продолжительность сушки 127 минут.

Качественные показатели казеина комбинированной инфракрасной и конвекционной сушки

Как видно из примеров, предлагаемый способ позволяет улучшить качественные показатели сухого казеина.

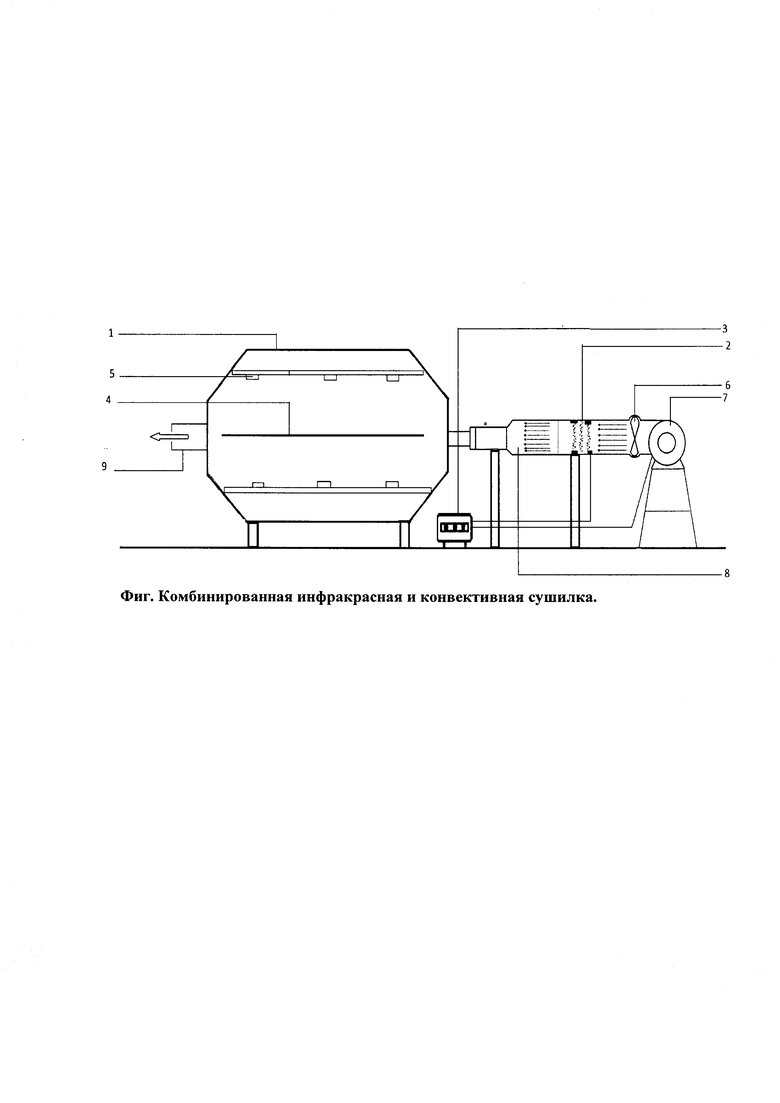

Способ комбинированной инфракрасной и конвективной сушки казеина поясняется, реализуемой в установке, схема которой представлена на фигуре.

Сушилка инфракрасная состоит из камеры (1), электронагревателей (2) для нагрева до заданной температуры приточного воздуха, регулятор мощности (3) для поддержания установленного температурного режима, сушильный лоток (4), изготовленный из нержавеющей стали и используется для переноса материала в сушильную камеру, ИК-источник (5) с кварцевыми и стеклянными лампами (175 Вт), максимальная длинна волны 1200 нм, Радиаторы расположены в три ряда, с тремя лампами в каждом ряду. Вентилятор(6), воздуходувка (7), вход горячего воздуха (8), выход воздуха из камеры (9). Инфракрасные источники тепла размещались параллельно сушильного лотка, а расстояние между инфракрасными элементами и продуктом поддерживалось постоянным 45 см. Интенсивность инфракрасного излучения или выходную мощность ламп можно изменять, регулируя напряжение через регулятор мощности. Конвекционный агрегат с горячим воздухом состоит из вентилятора мощностью 1,5 кВт, который обеспечивает требуемую скорость воздушного потока и электрический нагреватель. Воздух проходит через трубу со скоростью 0,6 м/с, поступает в сушильную камеру через один вход, на входе трубы установлен регулирующий клапан для контроля количества воздуха, поступающего в сушильную камеру.

Предложенный способ сушки позволяет получить сухой казеин высокого качества за счет относительно низкой температуры и плотности тепловой нагрузки в течение всего процесса, сократить продолжительность сушки до (3,5-4,5) часов и значительно снизить затраты энергии. Сухой казеин имеет длительный срок хранения, конечная влажность составляет 12%.

Источники информации

1. Патент №1082373 База патентов СССР, A23j 1/20 Способ сушки кислотного казеина / В.М. Арапов, В.А. Арет, Бтник и В.Н. Лыков. Кемеровский технологический институт пищевой промышленности-3458108/28-13; заявл. 24.06.82; опубл. 30.03.2008.

2. Патент №2100718 Российская Федерация, F26B 5/04 Вакуумный способ сушки сыпучих материалов и установка для его осуществления /Антипов С.Т. (RU), Шаршов В.Н. (RU). Воронежская государственная технологическая академия; подача заявки: 20.11.1995; публикация патента: 27.12.1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шкаф для инфракрасной сушки национального кисломолочного продукта курта | 2018 |

|

RU2743871C2 |

| Комбинированная инфракрасно-конвективная сушильная установка | 2021 |

|

RU2764336C1 |

| Способы тепловой обработки мясных полуфабрикатов с использованием современных электрофизических методов нагрева | 2016 |

|

RU2638546C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЯЛЕНОЙ РЫБЫ | 2015 |

|

RU2584442C1 |

| СПОСОБ СУШКИ ВЛАГОСОДЕРЖАЩИХ ПРОДУКТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2035844C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ БАНЬ | 1993 |

|

RU2057998C1 |

| Устройство для предварительного увлажнения и нагрева зерновой массы | 2020 |

|

RU2756235C1 |

| Электрофотоглянцеватель | 1990 |

|

SU1756854A1 |

| СПОСОБ СУШКИ ТАБАКА В ПЛОТНОЙ МАССЕ | 2010 |

|

RU2461329C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНЫХ ИЗЛУЧАЮЩИХ ПАНЕЛЕЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ НАГРЕВА | 1998 |

|

RU2141177C1 |

Изобретение относится к молочной промышленности. Способ комбинированной инфракрасной и конвективной сушки осуществляют следующим образом. Гранулированный казеин слоем толщиной 5-7 мм диаметром гранул 3-4 мм подвергают комбинированной сушке инфракрасным излучением с помощью кварцевых галогенных ламп, плотность лучистого потока составляет 2000 Вт/м2, длина волны при этом составляет 2,04 мкм, и подачей горячего воздуха со скоростью 0,6 м/с, температура конвективного потока воздуха в диапазоне от 40 до 160°С. Сушат до достижения казеином влажности 12%, продолжительность сушки составляет 127-437 мин. Изобретение позволяет получить казеин с высокими качественными показателями. 1 ил., 1 табл., 13 пр.

Способ комбинированной инфракрасной и конвективной сушки, отличающийся тем, что гранулированный казеин слоем толщиной 5-7 мм диаметром гранул 3-4 мм подвергают комбинированной сушке инфракрасным излучением с помощью кварцевых галогенных ламп, плотность лучистого потока составляет 2000 Вт/м2, длина волны при этом составляет 2,04 мкм, и подачей горячего воздуха со скоростью 0,6 м/с, температура конвективного потока воздуха в диапазоне от 40 до 160°С, сушат до достижения казеином влажности 12%, продолжительность сушки 127-437 мин.

| Способ сушки кислотного казеина | 1982 |

|

SU1082373A1 |

| ВАКУУМНЫЙ СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100718C1 |

| КУЦАКОВА В.Е | |||

| и др | |||

| Расчет агрегата комбинированной сушки казеина | |||

| Известия вузов, 1980, N 3, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

2022-04-14—Публикация

2021-01-15—Подача