Изобретение относится к пищевой промышленности и может быть использовано в производстве вяленой рыбной продукции.

Известен способ сушки с использованием волн различной физической природы (Пат. РФ №2464793, опубл. 01.06.2011). Согласно предложенному способу полуфабрикат рыбы сушат в естественных и искусственных условиях. В естественных условиях при температуре воздуха не выше 30°C, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с. В искусственных условиях сушат в предварительной конвективно-тепловой сушильной камере, в которой скорость движения сушильного агента не менее чем на 20-30% больше, чем в основной конвективно-тепловой сушильной камере и, окончательно, досушивают в основной конвективно-тепловой сушильной камере. При этом в процесс естественной и искусственной сушки на полуфабрикат воздействуют акустическими волнами в диапазоне от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2, а в процессе искусственной сушки дополнительно воздействуют ультрафиолетовым излучением, видимым световым излучением и инфракрасным излучением. В периоды пауз сушки и обеззараживания акустическим излучением осуществляют воздействие на вредных насекомых и грызунов акустическими волнами в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2.

К недостаткам этого способа относятся:

- техническая сложность проведения процесса обезвоживания;

- использование теплоносителя с относительной влажностью воздуха менее 30% может приводить к пересушиванию поверхностных слоев рыбы и торможению скорости обезвоживания;

- дополнительные расходы электрической энергии для обеспечения воздействия на объект обезвоживания акустическими волнами, ультрафиолетовым излучением, видимым световым излучением и инфракрасным излучением;

- необходимость передвижения объекта обезвоживания по сушильным камерам;

- невозможность адаптации действующего сушильного оборудования для реализации данного способа обезвоживания.

Известен способ приготовления вяленой рыбы (Пат. РФ №2444198, опубл. 10.03.2012), включающий разделку рыбы, посол, сушку, согласно изобретению при разделке рыбу обесшкуривают, а сушку рыбы осуществляют в три этапа при скорости обдува воздуха в интервале от 0,1 до 5,0 м/с, причем на первом этапе рыбу сушат при температуре воздуха от 0°C до 10°C и относительной влажности воздуха 100% в течение 4-6 ч; на втором этапе сушат сухим воздухом с температурой от 0°C до 10°C, в течение 8-12 ч; на третьем этапе сушку ведут сухим воздухом с температурой от 15°C до 30°C, до содержания влаги в готовом продукте не более 45%.

Однако на первом этапе в течение 4-6 ч используют воздух с температурой от 0°C до 10°C и относительной влажности воздуха 100%. Такие теплофизические свойства воздуха не обеспечивают условий для испарения влаги с поверхности рыбы. Как известно, первый период обезвоживания на кривой кинетики сушки характеризуется максимальной скоростью, в данном случае скорость обезвоживания не будет достигать максимальных значений, что приводит к увеличению продолжительности всего процесса.

На третьем этапе сушку ведут сухим воздухом с температурой от 15°C до 30°C. Данные условия процесса сушки приводят к чрезмерному обезвоживанию поверхностного слоя и замедлению испарения влаги из рыбы, что также способствует увеличению длительности обезвоживания и повышению затрат электрической энергии.

Известен способ приготовления вяленой рыбы путем посола, отмочки, подсушки и вяления, отличающийся тем, что, с целью сокращения продолжительности процесса, подсушку осуществляют до содержания влаги в мясе рыбы 55-60%, а в процессе вяления поверхность продукта увлажняют водой в количестве 2-5% от его массы через каждые 3-5 часов (А.с. СССР №1219034, опубл. 23.08.1986).

К недостаткам этого способа относятся:

- необходимость периодического увлажнения поверхности рыбы;

- сложность обеспечения равномерного контакта всей поверхности рыбы с водой;

- возникновение дефектов внешнего вида в результате наличия избыточной влаги на поверхности рыбы;

- увеличение расходов электрической энергии на испарение добавленной воды с поверхности рыбы.

- необходимость дополнительной механизации и автоматизации действующего сушильного оборудования для осуществления этого способа.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанных выше недостатков.

Технический результат, на достижение которого направлено заявляемое изобретение, состоит в повышении качества выпускаемой продукции за счет снижения дефектов внешнего вида, снижении затрат электрической энергии.

Для достижения указанного технического результата производство вяленой рыбы осуществляют следующим способом. Мороженую рыбу размораживают в чистой проточной или сменяемой воде температурой не выше 20°C или на воздухе при температуре не выше 20°C. Соотношение массы рыбы и воды не менее 1:2. Размораживание заканчивают по достижении температуры в толще тела рыбы от минус 2 до 0°C. Размороженную на воздухе рыбу промывают чистой проточной или часто сменяемой водой температурой не выше 15°C. Рыбу, размороженную в воде, не моют. Для вяления используют рыбу в разделанном и неразделанном виде. После разделки рыбу тщательно промывают чистой водой температурой не выше 15°C и дают воде стечь. Посол рыбы осуществляют смешанным без охлаждения или с охлаждением или тузлучным способами до достижения заданной массы соли в мясе рыбы. Выгруженную из посольной емкости рыбу тщательно промывают в чистом солевом растворе плотностью 1,14-1,16 г/куб. см до полного удаления кристаллов соли и загрязнений. Посоленную в солевом растворе мелкую рыбу ополаскивают чистой пресной водой. Для вяления рыбу нанизывают на металлические прутки (шомпола) или раскладывают на решета (сетки). Перед направлением на вяление рыбу ополаскивают чистой водой. После ополаскивания водой перед загрузкой в сушильную камеру рыбу выдерживают для стекания излишней воды. После загрузки рыбы в сушильную камеру или печь устанавливают режим процесса обезвоживания. В зависимости от вида рыбы обезвоживание происходит при температуре теплоносителя (воздуха) от 18 до 33°C, относительной его влажности от 30 до 60% и скорости движения от 2 до 3 м/с. В первые 10-15 мин для интенсификации подсушивания производят обезвоживание полуфабриката при температуре основного процесса (от 18 до 33°C) и скорости теплоносителя от 3 до 6 м/с до потерь массы полуфабриката от 3 до 4%. Далее в течение процесса вяления поддерживают скорость движения теплоносителя от 2 до 3 м/с. В течение процесса подсушки и вяления обеспечивают рециркуляцию сушильного агента в сушильной камере (печи). Процесс рециркуляции осуществляют следующим образом. Теплоноситель, который прошел через сушильную камеру, где произошла отдача тепла объекту обезвоживания и поглощение части испарившейся влаги, движется к выходу из камеры. На выходе из камеры часть теплоносителя отводится в атмосферу, а большая часть направляется в камеру смешения. В камере смешения отработанный теплоноситель смешивается с частью свежего воздуха. Свежий воздух подается в количестве, равном утилизированному в атмосферу. Далее смешанный воздух подогревается с помощью трубчатых электронагревателей и направляется в сушильную камеру. Количество циркулирующего теплоносителя в камере должно от 3 до 6 раз превышать количество поступающего для смешивания свежего воздуха.

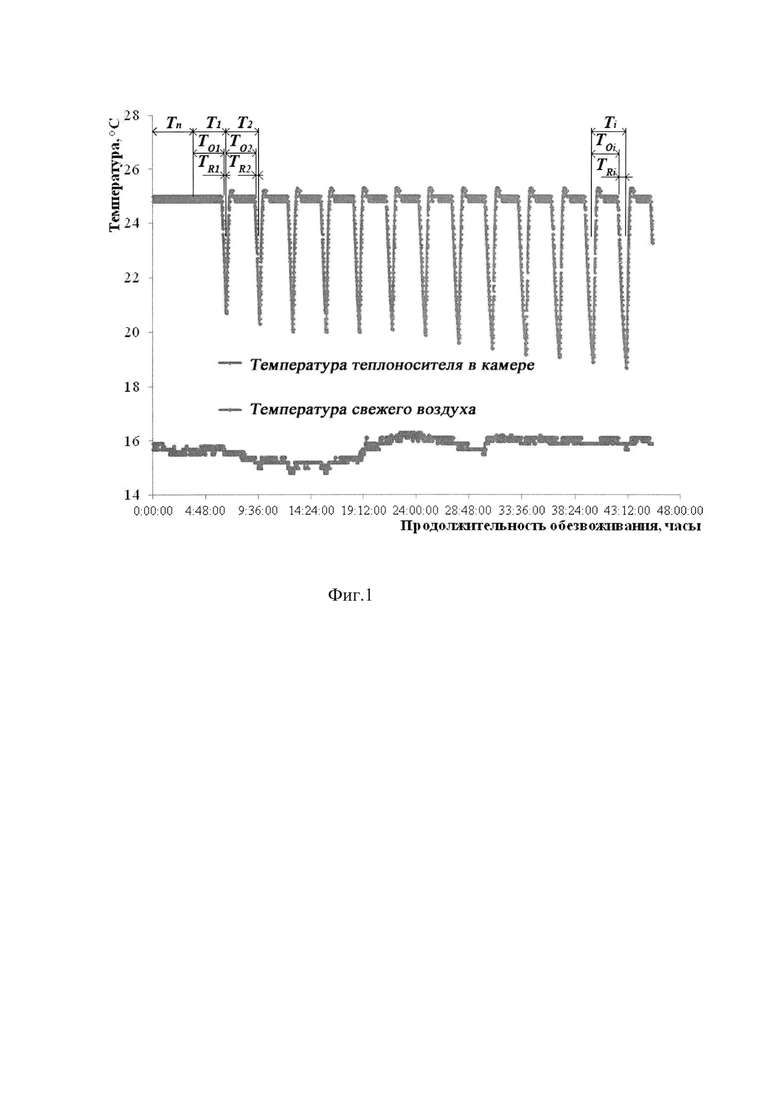

Процесс вяления по предлагаемому способу состоит (фиг.1) из непрерывной начальной фазы Tn и комбинированных периодов T1, T2, …, Ti. Количество комбинированных периодов зависит от требуемой конечной влажности готовой вяленой продукции. Продолжительность непрерывной начальной фазы τTn составляет от 3 до 8 часов.

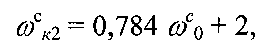

Ориентиром для начала применения комбинированных периодов может служить вторая критическая точка K2, возникающая на кривой кинетики обезвоживания вследствие возрастания энергии связи влаги с материалом, что выражается в существенном замедлении скорости обезвоживания. Критические точки на кривой кинетики обезвоживания возникают при окончании преимущественного удаления влаги с меньшей энергией связи с материалом и началом удаления влаги с большей энергией связи. Вторая критическая точка возникает в зоне удаления из рыбы микрокапиллярной влаги. По мере обезвоживания микрокапилляры уменьшаются в размере (Технология рыбы и рыбных продуктов: учебник для вузов / [Артюхова С.А. и др.]; под ред. А.М. Ершова. - [2-е изд.]. - М.: Колос, 2010. - 1064 с.), следовательно, увеличивается энергия связи воды в микрокапиллярах. После критической точки K2 влага удаляется более медленно. Вторая критическая точка K2 соответствует влажности на сухое вещество

где

Продолжительность непрерывной начальной фазы τTn может быть найдена из экспериментальной кривой кинетики обезвоживания, проецированием точки K2 на ось абсцисс. Полученное значение может быть увеличено на величину до 4 часов.

Необходимую продолжительность непрерывной начальной фазы τTn, часы, рассчитывают по формуле:

где τ2 - продолжительность обезвоживания от начала процесса до точки K2, часы;

Kрел - эмпирический коэффициент, значение Kрел выбирают в диапазоне от 0 до 4 часов. При начальной отработке технологических режимов вяления выбирают максимальные значения Kрел.

После непрерывной начальной фазы Tn весь процесс разбивают на равные по продолжительности промежутки - комбинированные периоды T1, T2, …, Ti. T1 - первый период, T2 - второй период, Ti - заключительный период. Продолжительность комбинированного периода T составляет от 2 до 6 часов. Для мелкой рыбы и филе значение T составляет от 2 до 4 часов, для крупной рыбы - от 4 до 6 час. В свою очередь, каждый комбинированный период состоит из фазы сушки TO1, TO2, …, TOi и фазы релаксации влаги ТR1, TR2, …, TRi. Продолжительность фазы релаксации первого периода TR1 принимают от 5 до 10% продолжительности комбинированного периода T. Продолжительность фазы релаксации заключительного периода TRi принимают от 20 до 40% продолжительности комбинированного периода Т. Постепенное увеличение длительности фазы релаксации от TR1 до TRi осуществляют по линейной зависимости. Постепенное увеличение фазы релаксации и сокращение фазы сушки в комбинированном периоде графически представлено на фиг. 1. Постепенное увеличение фазы релаксации с течением времени процесса вяления связано с существенными потерями влаги поверхностного слоя рыбы и снижением его влагопроводных свойств (Элементы теории «пунктирного» обезвоживания в процессах холодного копчения и вяления рыбы / Ю.Т. Глазунов [и др.] // Вестник МГТУ: труды Мурман. гос. техн. ун-та. - Мурманск, 2012. - Т. 15, №1. - С. 15-20).

Для восстановления влагопроводных свойств поверхностного слоя по мере обезвоживания требуется все больше времени, поэтому длительность фазы релаксации увеличивается. Во время релаксации выключают нагревательные элементы, устанавливают скорость движения теплоносителя в установке от 0,5 до 1 м/с. В сушильную камеру подают воздух более низкой температуры (на величину от 3 до 10°C менее, чем в сушильной камере) и более высокой относительной влажности, чем теплоноситель (на величину от 5 до 30% более, чем в сушильной камере). Для этой цели используют цеховой воздух. Обеспечивают скорость движения теплоносителя в камере от 0,5 до 1 м/с. Количество циркулирующего теплоносителя в камере во время релаксации в 1,5-2,5 раза должно превышать количество поступающего для смешивания свежего воздуха. Во время релаксации происходит постепенное снижение температуры циркулирующего в камере теплоносителя на величину от 3 до 8°C.

Во время фазы релаксации необходимо обеспечить условия для перераспределения влаги внутри объекта обезвоживания. Для этого необходимо ограничить перенос влаги с поверхности материала в среду сушильной камеры.

Скорость сушильного агента влияет на процесс тепло- и массобмена, поэтому ее ограничивают, чтобы обеспечить условия для перераспределения влаги внутри объекта обезвоживания. Значение скорости сушильного агента 0,5-1,0 м/с достаточно, чтобы в течение релаксации обеспечить нужную циркуляцию теплоносителя и создать среду с низкой температурой и высокой относительной влажностью. При этом данная скорость циркуляции не будет оказывать значительного влияния на обезвоживание объекта.

Предлагаемый способ вяления позволяет сократить затраты электрической энергии при производстве вяленой рыбы на 15-20% без увеличения длительности процесса в сравнении с непрерывным процессом вяления, т.е. процессом вяления, при котором не осуществляют перерывы для перераспределения влаги в толще мяса рыбы. Повысить качество выпускаемой продукции за счет снижения явлений деформации в тканях рыбы в результате применения релаксации. Увеличить ресурс коптильно-сушильных установок за счет более рационального использования теплоносителя, достигаемого за счет циркуляции теплоносителя. Данный способ не требует существенных технических изменений в традиционном технологическом процессе.

Предлагаемый способ производства вяленой рыбы иллюстрируется чертежами, представленными на фиг. 1-14.

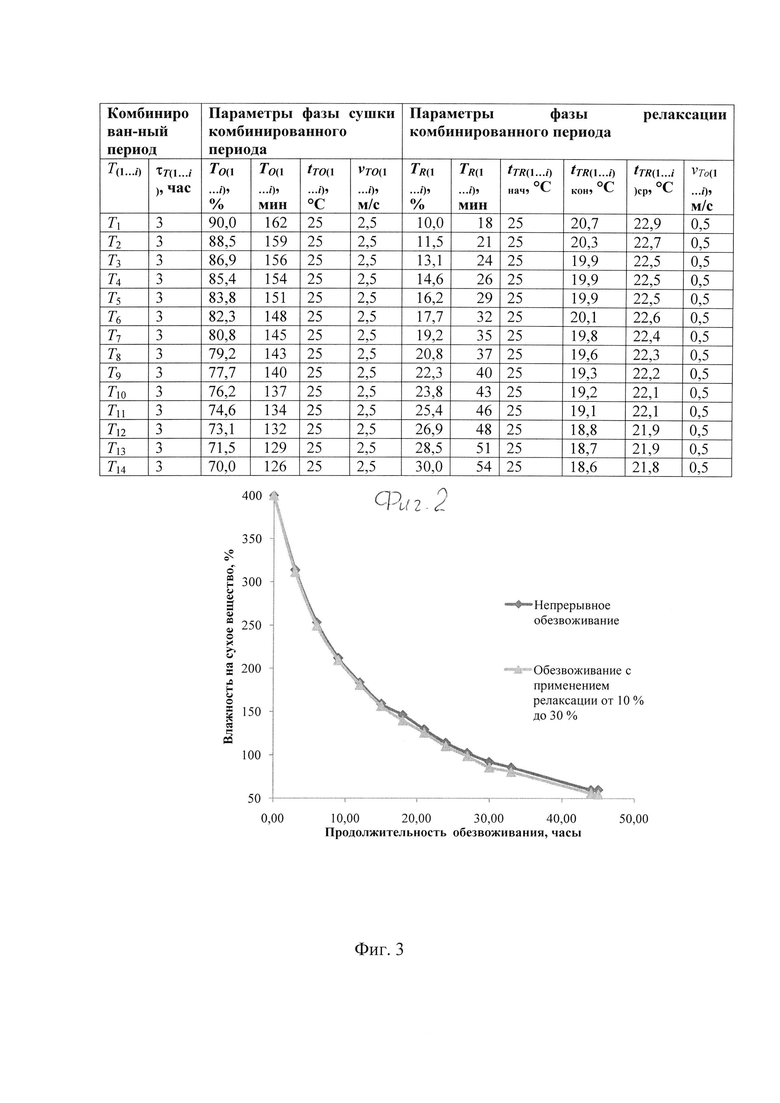

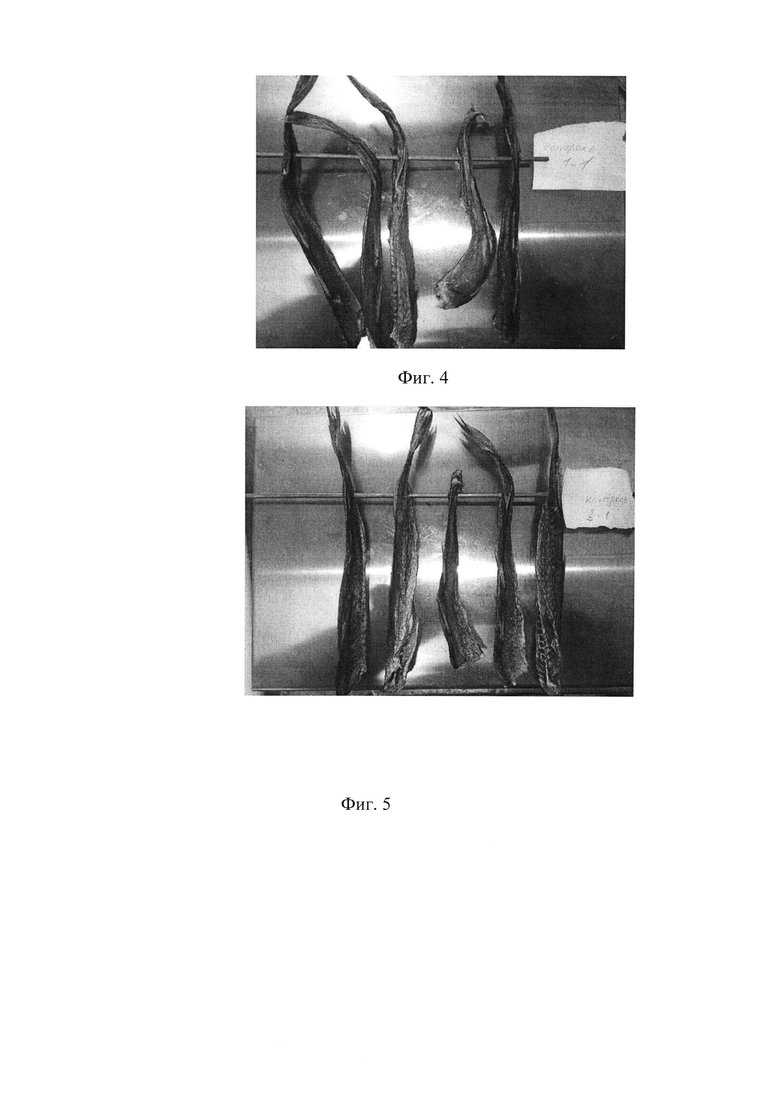

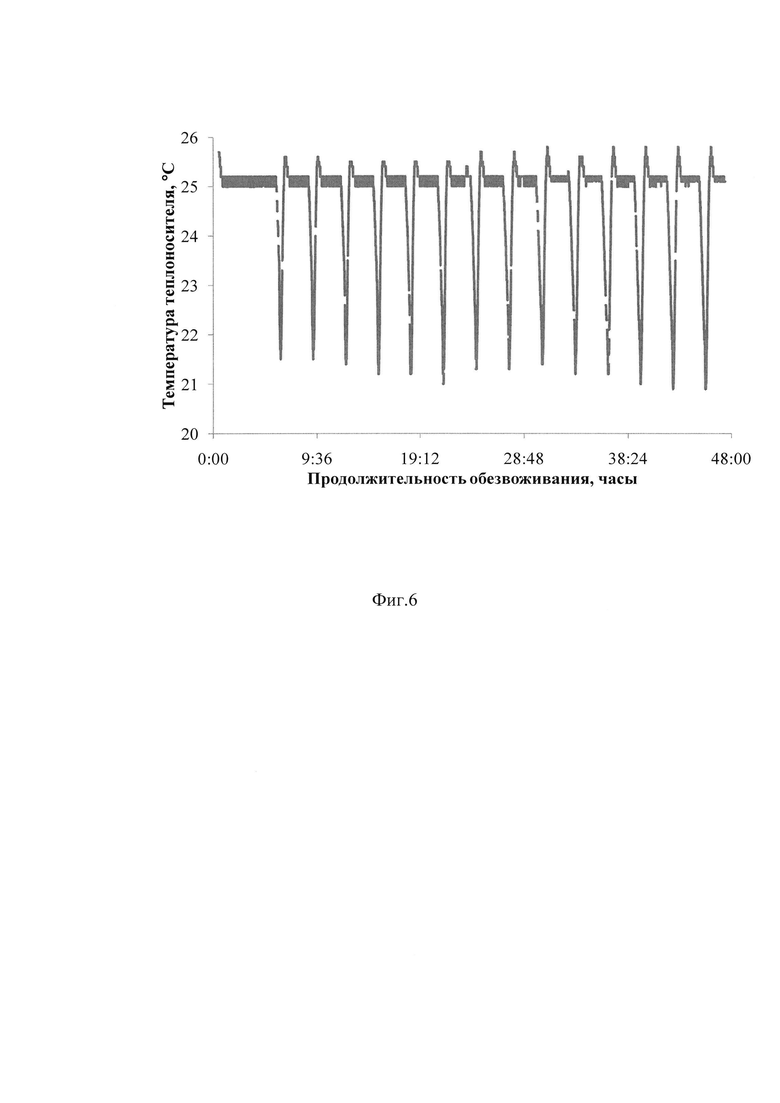

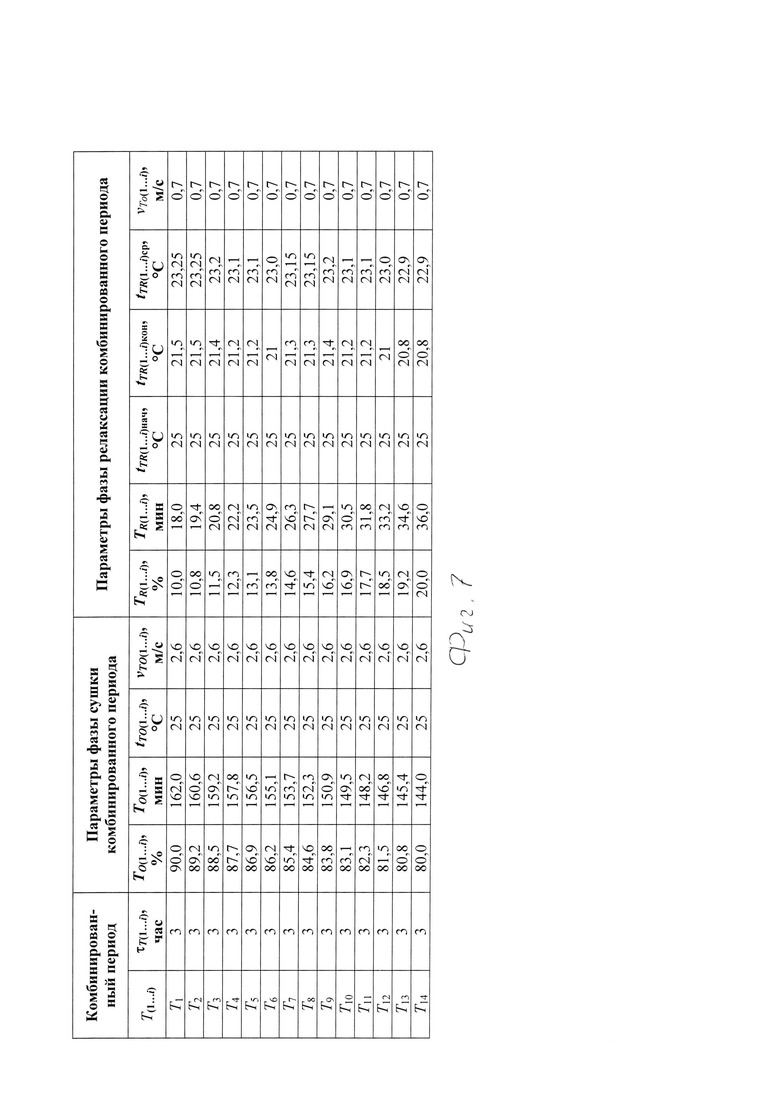

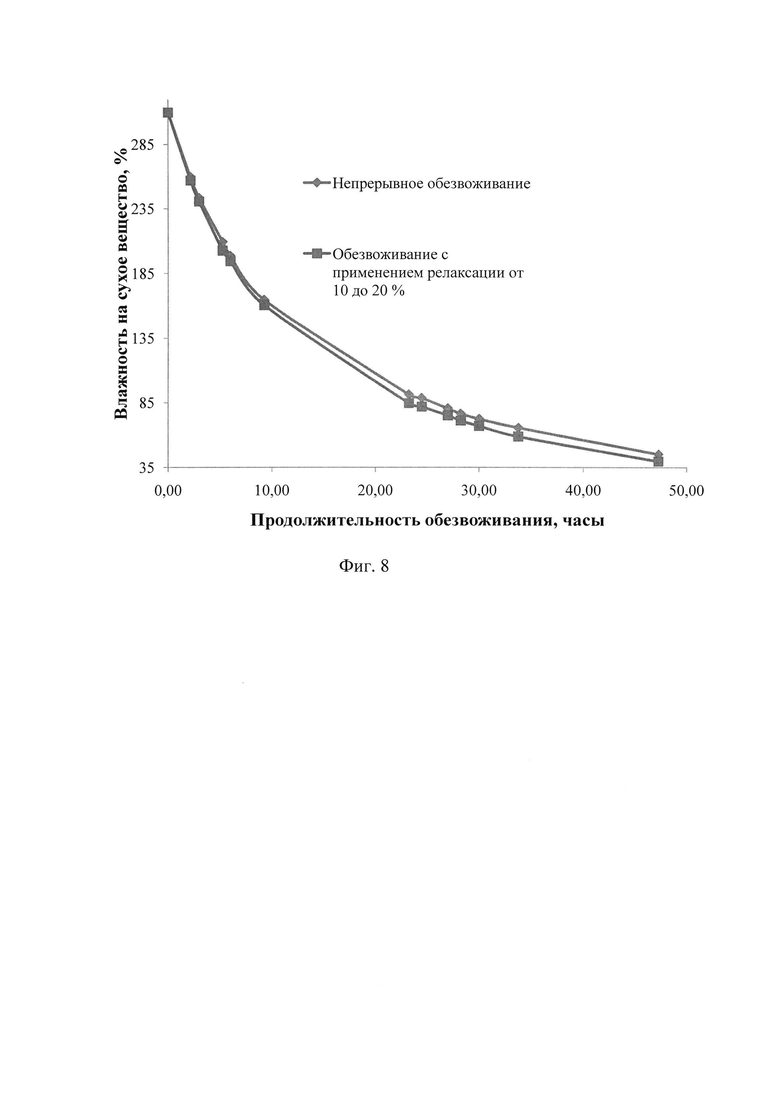

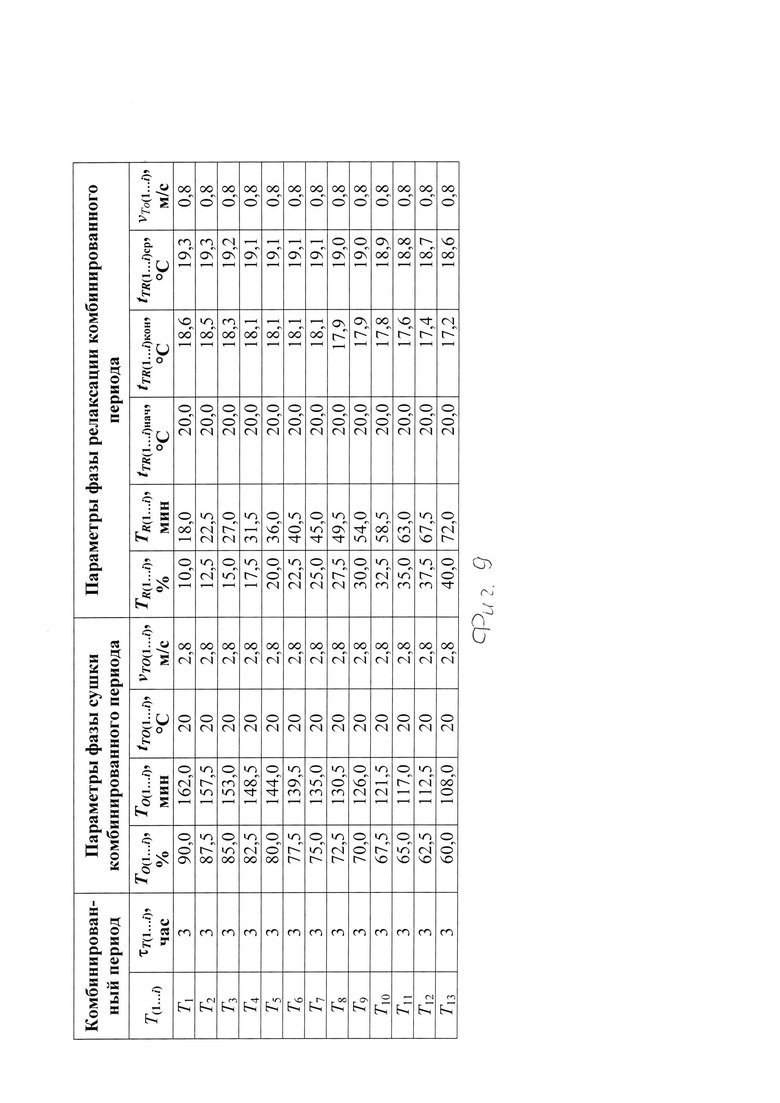

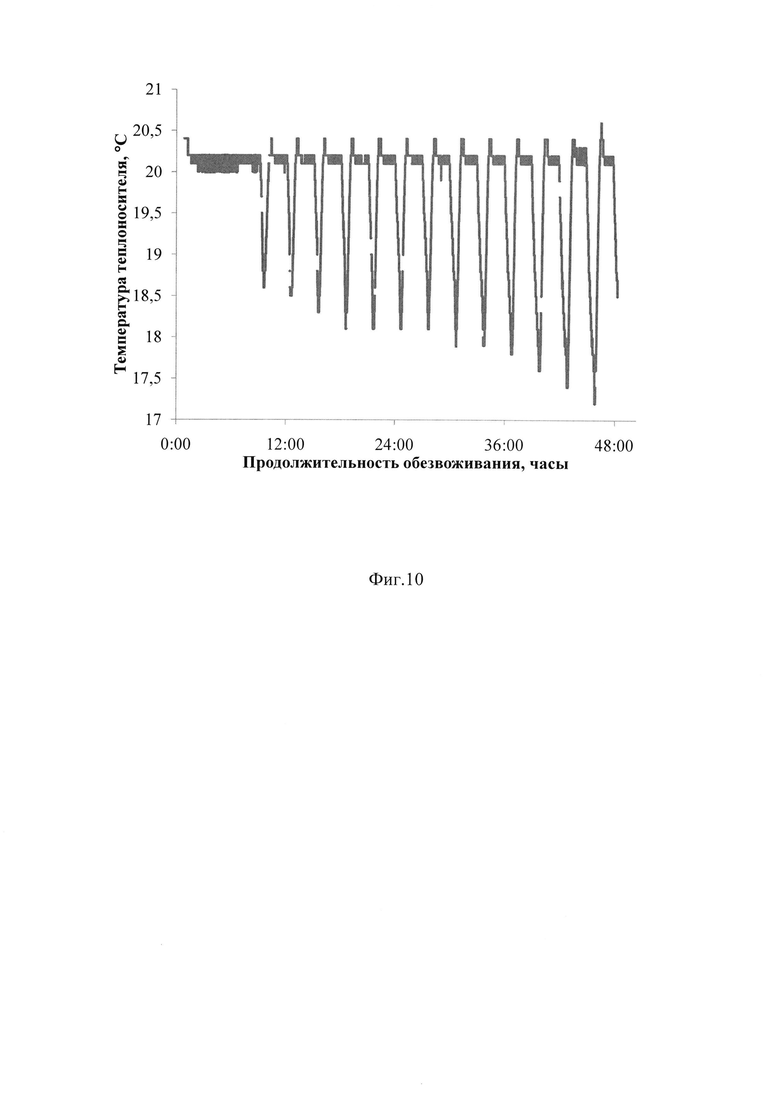

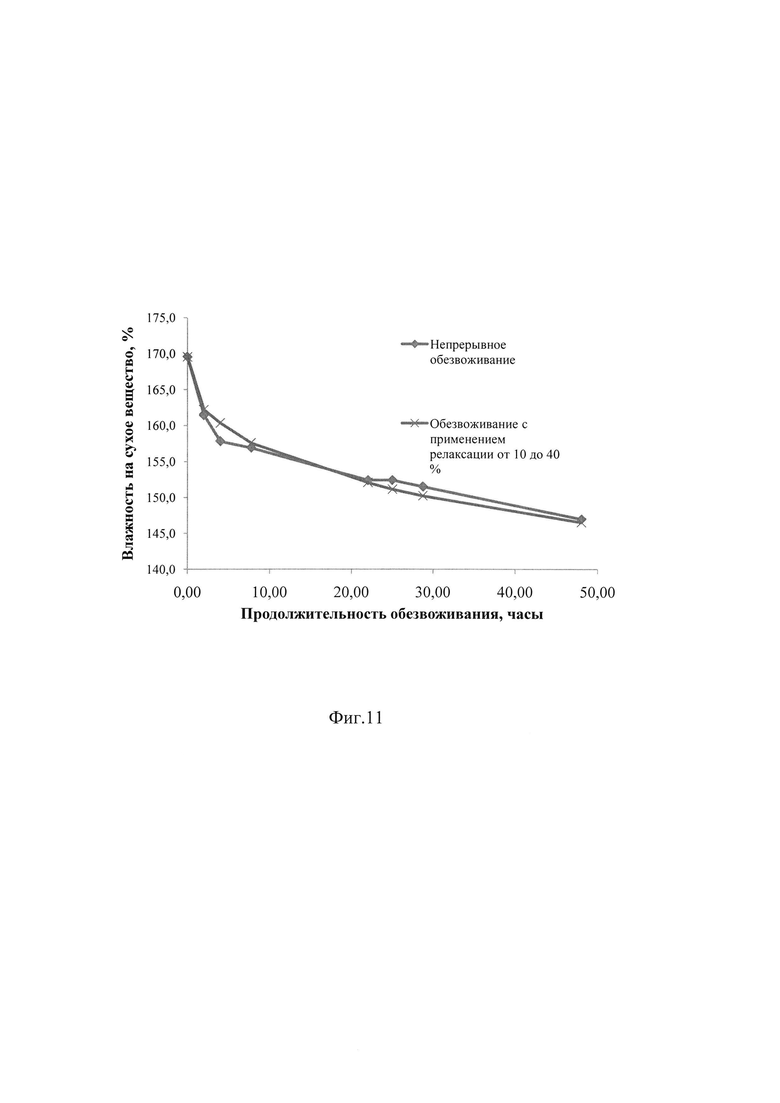

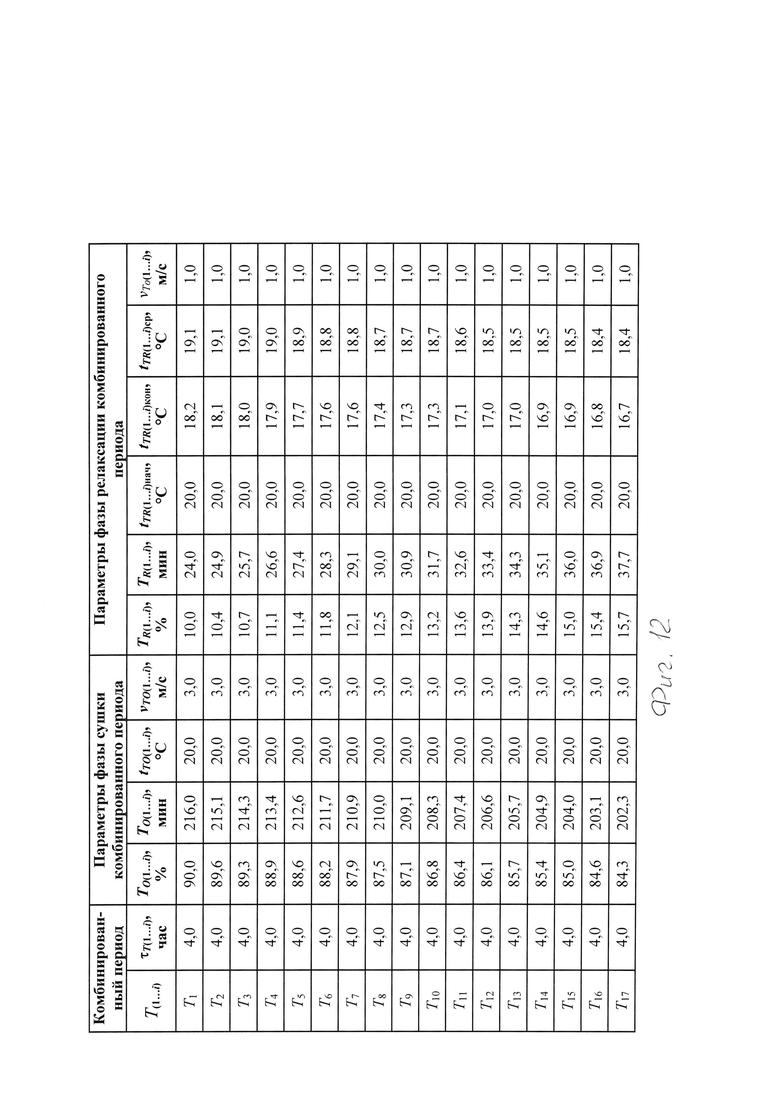

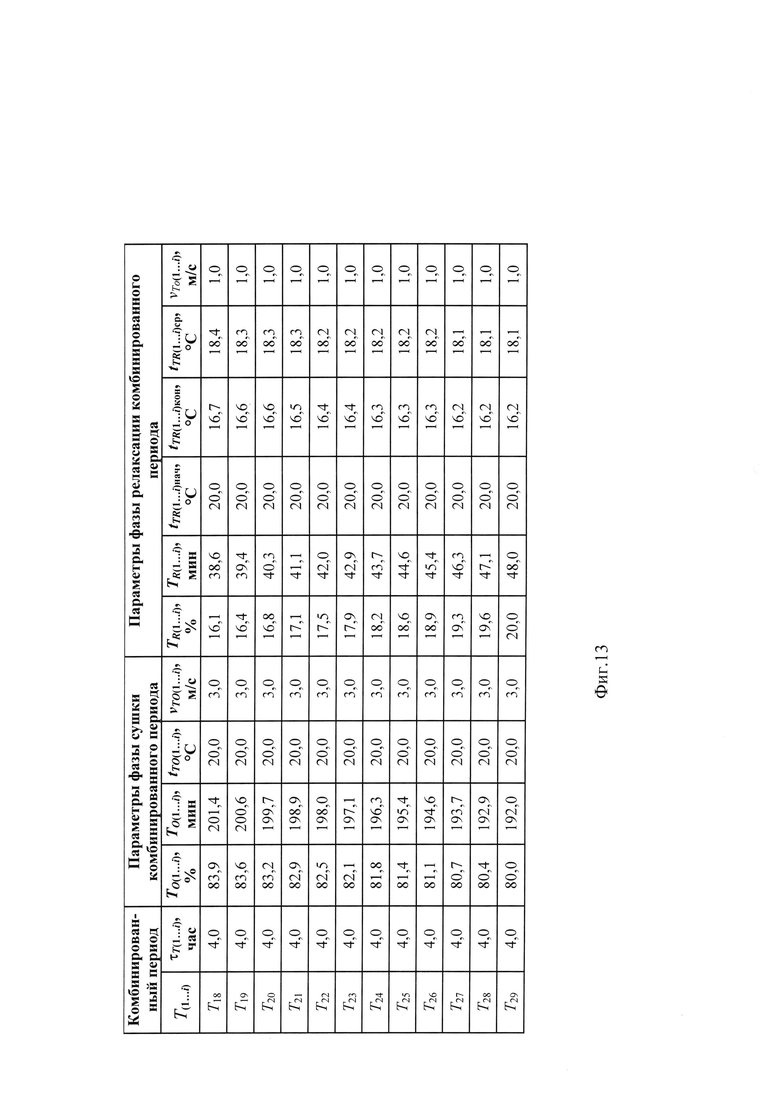

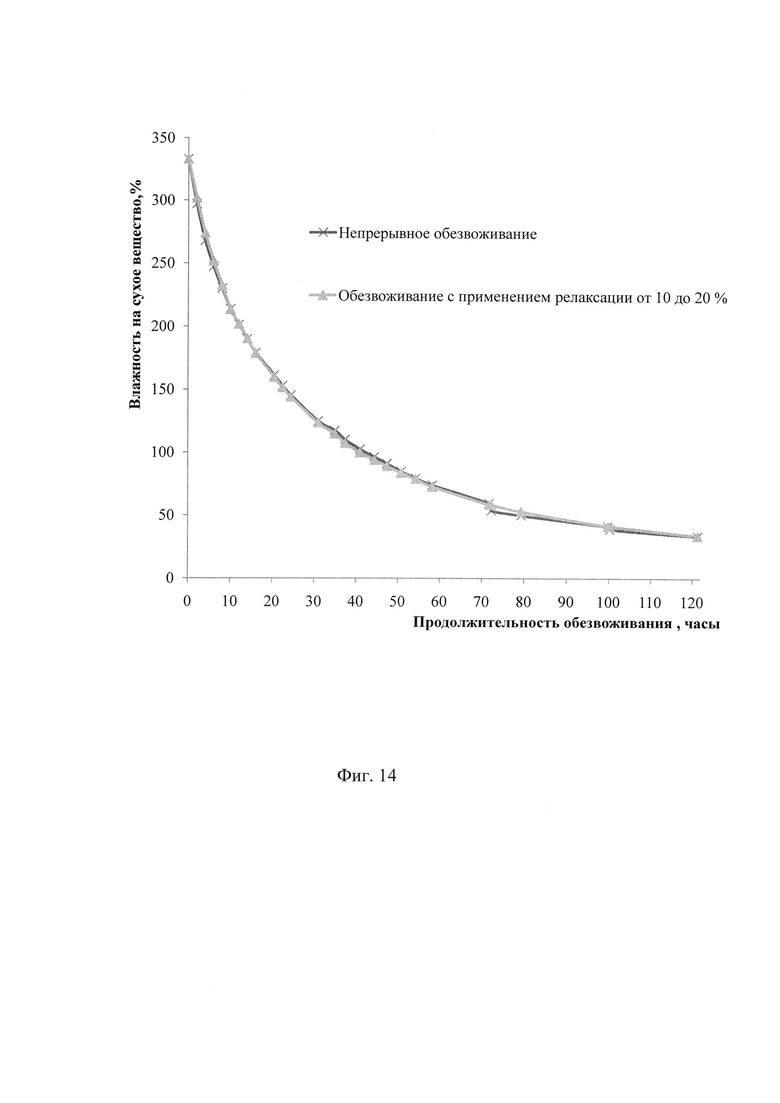

На фиг. 1 показано изменение температуры теплоносителя в сушильной камере при вялении рыбы по предлагаемому способу, на фиг. 2 представлены параметры фаз сушки и фаз релаксации для примера 1, фиг. 3 - кривые кинетики обезвоживания спинки путассу для непрерывного и предлагаемого способов, фиг. 4 - готовая продукция, полученная по непрерывному способу, фиг. 5 - готовая продукция, полученная предлагаемым способом, фиг. 6 - изменение температуры теплоносителя в сушильной камере при вялении сайки (пример 2), фиг. 7 - параметры фаз сушки и фаз релаксации комбинированных периодов для примера 2, фиг. 8 - кривые кинетики обезвоживания сайки по непрерывному способу и по предлагаемому способу, фиг. 9 - параметры фаз сушки и фаз релаксации комбинированных периодов для примера 3, фиг. 10 - изменение температуры теплоносителя в сушильной камере при вялении скумбрии (пример 3), фиг. 11 - кривые кинетики обезвоживания скумбрии по непрерывному способу и предлагаемому способу, на фиг. 12 приведены параметры фаз обезвоживания и фаз релаксации комбинированных режимов Т1-Т17 примера 4, на фиг. 13 - параметры фаз обезвоживания и релаксации комбинированных режимов T18-Т29 примера 4, на фиг. 14 представлены кривые обезвоживания камбалы-ерша для непрерывного процесса и по предлагаемому способу.

ПРИМЕР 1

Производство спинки путассу вяленой. Сырье (путассу мороженая неразделанная) подвергают общим операциям (подготовке): размораживанию, мойке, разделке на спинку, мойке и сортировке, вкусовому тузлучному посолу, ополаскиванию, нанизыванию рыбы на прутки, стеканию, размещению прутков с рыбой на клетях. В сушильную камеру загружают клети с рыбой. Начальная влажность рыбы на сухое вещество 400%, удельная поверхность рыбы (отношение площади поверхности рыбы к ее массе) 0,19 м2/кг. Фаза релаксации первого комбинированного периода TR1=10%. Фаза релаксации заключительного комбинированного периода TR14=30%. Параметры свежего воздуха для смешивания с отработанным теплоносителем tс.в. от 15 до 16°C, относительная влажность φс.в. от 39 до 44%.

Режим подсушки. Устанавливают режим подсушки: температура теплоносителя tп=25°C, скорость движения теплоносителя vп=4 м/с, продолжительность подсушки τп=10 мин, количество циркулирующего теплоносителя в установке в 3 раза превышает количество поступающего для смешивания свежего воздуха. Непрерывная начальная фаза Tn. Устанавливают параметры Tn: температура теплоносителя tТn=25°C, скорость движения теплоносителя vТn=2,5 м/с, продолжительность τТn=3 часа (τ2=2,9 час, Kрел=0,1), количество циркулирующего теплоносителя в установке в 4 раза превышает количество поступающего для смешивания свежего воздуха.

После завершения начальной фазы Tn процесс вяления разбивают на комбинированные периоды Ti. Для данного примера количество комбинированных периодов nT=14, продолжительность каждого комбинированного периода обезвоживания τТ=3 часа.

Первый комбинированный период Т1.

Фаза сушки ТO1 первого комбинированного периода T1: температура теплоносителя tTО1=25°C, скорость движения теплоносителя νTO1=2,5 м/с, продолжительность τTО1=162 мин (90% продолжительности, количество циркулирующего теплоносителя в установке в 4 раза превышает количество поступающего для смешивания свежего воздуха.

Фаза релаксации TR1 первого комбинированного периода T1, TR1=10% от τT. Во время релаксации нагревательные элементы установки выключают. Параметры фазы релаксации TR1: температура теплоносителя в начале релаксации равняется температуре теплоносителя фазы сушки tTR1нач=25°C, температура теплоносителя в конце релаксации tTR1кон=20,7°C, средняя температура теплоносителя фазы релаксации tTR1ср=22,9°C, скорость движения теплоносителя νTR1=0,5 м/с, продолжительность τTR1=18 мин (10% продолжительности Т1), количество циркулирующего теплоносителя в установке в 2 раза превышает количество поступающего для смешивания свежего воздуха.

Далее выполняются последующие комбинированные режимы Т2-Т13, параметры которых отличаются лишь продолжительностью фаз сушки и фаз релаксации и температурой теплоносителя в камере в конце релаксации.

Параметры заключительного комбинированного периода обезвоживания T14.

Фаза сушки ТO14 комбинированного периода Т14: температура теплоносителя tTO14=25°C, скорость движения теплоносителя νTO14=2,5 м/с, продолжительность τTO14=126 мин (70% продолжительности T14), количество циркулирующего теплоносителя в установке в 4 раза превышает количество поступающего для смешивания свежего воздуха.

Фаза релаксации TR14 комбинированного периода T14, TR14=30% от τт. Во время релаксации нагревательные элементы установки выключают. Параметры фазы релаксации TR14: температура теплоносителя в начале релаксации равняется температуре теплоносителя фазы сушки tTR14нач=25°C, температура теплоносителя в конце релаксации tTR14кон=18,6°C, средняя температура теплоносителя фазы релаксации tTR14cp=21,8°C, скорость движения теплоносителя νTR14=0,5 м/с, продолжительность τTR14=54 мин (30% продолжительности T14), количество циркулирующего теплоносителя в установке в 2 раза превышает количество поступающего для смешивания свежего воздуха.

На фиг. 2 приведены параметры фаз сушки и релаксации комбинированных режимов Т1-Т14 примера 1.

На фиг. 3 представлены кривые кинетики обезвоживания путассу по предлагаемому способу и для непрерывного процесса (без релаксации), которые свидетельствуют о более ровном процессе обезвоживания по предлагаемому способу, что в конечном итоге приводит к существенному снижению явлений деформации в тканях рыбы и, как следствие, повышению качества готового продукта. Продолжительность вяления составила 45 часов. Темпы обезвоживания данных процессов были практически одинаковыми. Однако для процесса вяления по предлагаемому способу суммарная продолжительность фаз релаксации составила 7,8 часа. В это время питание на трубчатые электрические нагреватели не подавалось. Вентиляторы установки работали в экономичном режиме, обеспечивая скорость потока в камере 0,5 м/с. Затраты электрической энергии по данному режиму составили на 15% меньше, чем для непрерывного процесса.

Продукция, полученная с применением режимов релаксации, имела более привлекательный внешний вид (фиг. 5). Явления деформации тканей рыбы при вялении были слабо выражены. Готовая продукция, полученная с применением комбинированных периодов и при непрерывном процессе (без фаз релаксации), представлена на фиг. 4 и фиг. 5. Таким образом, предлагаемый способ производства вяленой рыбы позволяет добиться экономии электрической энергии при сбережении ресурсов работы сушильного оборудования и повышении качества (внешнего вида) готовой продукции.

ПРИМЕР 2

Производство сайки вяленой. Начальная влажность рыбы на сухое вещество 310%, удельная поверхность рыбы (отношение площади поверхности рыбы к ее массе) 0,20 м2/кг. Фаза релаксации первого комбинированного периода TR1=10%. Фаза релаксации заключительного комбинированного периода TR14=20%. Параметры свежего воздуха для смешивания с отработанным теплоносителем tс.в. 17,5°C, относительная влажность φс.в. 51%.

Режим подсушки. Устанавливают режим подсушки: температура теплоносителя tп=25°C, скорость движения теплоносителя νп=5м/с, продолжительность подсушки τп=12 мин, количество циркулирующего теплоносителя в установке в 3 раза превышает количество поступающего для смешивания свежего воздуха.

Непрерывная начальная фаза Тn. Устанавливают параметры Тn: температура теплоносителя tTn=25°C, скорость движения теплоносителя νTn=2,6 м/с, продолжительность τTn=6 часов (τ2=2,8 час, Kрел=0,2), количество циркулирующего теплоносителя в установке в 4 раза превышает количество поступающего для смешивания свежего воздуха.

После завершения начальной фазы Tn процесс вяления разбивают на комбинированные периоды Ti. Для данного примера количество комбинированных периодов nT=14, продолжительность каждого комбинированного периода τT=3 часа.

Изменение температуры теплоносителя в сушильной камере для примера 2 представлено на фиг. 6. На фиг. 7 представлены параметры фаз сушки и фаз релаксации комбинированных периодов T1-T14 примера 2.

На фиг. 8 представлены кривые обезвоживания по предлагаемому способу и для непрерывного процесса, которые свидетельствуют о ровном процессе обезвоживания по предлагаемому способу, что в конечном итоге приводит к существенному снижению явлений деформации в тканях рыбы и, как следствие, повышению качества готового продукта. Продолжительность вяления до требуемой конечной влажности составила 48 часов. Темпы обезвоживания данных процессов были практически одинаковыми. Однако для процесса вяления по предлагаемому способу суммарная продолжительность фаз релаксации составила 6,3 часа. В это время питание на трубчатые электрические нагреватели не подавалось. Вентиляторы установки работали в экономичном режиме, обеспечивая скорость потока в камере 0,7 м/с. Затраты электрической энергии по данному режиму составили на 14,6% меньше, чем для непрерывного процесса.

ПРИМЕР 3

Производство скумбрии атлантической провесной. Начальная влажность рыбы на сухое вещество 169,5%, удельная поверхность рыбы (отношение площади поверхности рыбы к ее массе) 0,11 м2/кг. Фаза релаксации первого комбинированного периода TR1=10%. Фаза релаксации заключительного комбинированного периода TR14=40%. Параметры свежего воздуха для смешивания с отработанным теплоносителем tс.в. 16,8°C, относительная влажность φс.в. 49,5%.

Режим подсушки. Устанавливают режим подсушки: температура теплоносителя tп=20°C, скорость движения теплоносителя νп=5,5 м/с, продолжительность подсушки τп=13 мин, количество циркулирующего теплоносителя в установке в 3 раза превышает количество поступающего для смешивания свежего воздуха.

Непрерывная начальная фаза Tn. Устанавливают параметры Tn: температура теплоносителя tTn=20°C, скорость движения теплоносителя νTn=2,8 м/с, продолжительность τTn=8 часов, количество циркулирующего теплоносителя в установке в 4 раза превышает количество поступающего для смешивания свежего воздуха.

После завершения начальной фазы Tn процесс вяления разбивают на комбинированные периоды Ti. Для данного примера количество комбинированных периодов nT=13, продолжительность каждого комбинированного периода обезвоживания τT=3 часа.

На фиг. 9 приведены параметры фаз сушки и фаз релаксации комбинированных режимов T1-T13 для примера 3.

На фиг. 10 показано изменение температуры теплоносителя в камере при вялении для примера 3.

На фиг. 11 представлены кривые кинетики обезвоживания скумбрии по предлагаемому способу и для непрерывного процесса, которые свидетельствуют о значительно ровном процессе обезвоживания по предлагаемому способу, что в конечном итоге приводит к существенному снижению явлений деформации в тканях рыбы и, как следствие, повышению качества готового продукта. Продолжительность вяления до требуемой конечной влажности составила 47 часов. Темпы обезвоживания данных процессов были практически одинаковыми. Для процесса вяления по предлагаемому способу суммарная продолжительность фаз релаксации составила 9,8 часа. В это время питание на трубчатые электрические нагреватели не подавалось. Вентиляторы установки работали в экономичном режиме, обеспечивая скорость потока в камере 0,8 м/с. Затраты электрической энергии по данному режиму составили на 18,8% меньше, чем для непрерывного процесса.

ПРИМЕР 4

Производство камбалы-ерша вяленого. Начальная влажность рыбы на сухое вещество 333,2%, удельная поверхность рыбы (отношение площади поверхности рыбы к ее массе) 0,13 м2/кг. Фаза релаксации первого комбинированного периода TR1=10%. Фаза релаксации заключительного комбинированного периода TR29=20%. Параметры свежего воздуха для смешивания с отработанным теплоносителем tс.в. 16,0°C, относительная влажность φс.в. 30,0%.

Режим подсушки. Устанавливают режим процесса подсушки: температура теплоносителя tп=20°C, скорость движения теплоносителя νп=4,8 м/с, продолжительность подсушки τп=15 мин, количество циркулирующего теплоносителя в установке в 3 раза превышает количество поступающего для смешивания свежего воздуха.

Непрерывная начальная фаза Tn. Устанавливают параметры Tn: температура теплоносителя tTn=20°C, скорость движения теплоносителя νTn=3,0 м/с, продолжительность τTn=6 часов (τ2=5 часа, Kрел=1), количество циркулирующего теплоносителя в установке в 4 раза превышает количество поступающего для смешивания свежего воздуха.

После завершения начальной фазы Tn процесс обезвоживания разбивают на комбинированные периоды T. Для данного примера количество комбинированных периодов nT=29, продолжительность каждого комбинированного периода обезвоживания τT=4 часа.

На фиг. 12 и фиг. 13 приведены параметры фаз обезвоживания и релаксации комбинированных режимов T1-T29 примера 5. На фиг. 14 представлены кривые кинетики обезвоживания камбалы-ерша непрерывным способом и предлагаемым.

Предлагаемый способ производства вяленой рыбы позволяет сократить затраты электрической энергии при производстве вяленой рыбы на 15-20% без увеличения длительности процесса в сравнении с непрерывным процессом вяления. Повысить качество выпускаемой продукции за счет снижения явлений деформации в тканях рыбы в результате применения релаксации. Увеличить ресурс коптильно-сушильных установок за счет более рационального использования теплоносителя, достигаемого за счет циркуляции теплоносителя. Данный способ не требует существенных технических изменений в традиционном технологическом процессе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства корма для выращивания лососевых рыб | 2017 |

|

RU2648703C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ ИЗ РЫБЫ ПОЛУГОРЯЧЕГО КОПЧЕНИЯ | 2012 |

|

RU2495579C1 |

| ИНФРАКРАСНОЕ СУШИЛЬНОЕ УСТРОЙСТВО ИКСУ-30 | 2014 |

|

RU2560731C1 |

| СПОСОБ СУШКИ И ВЯЛЕНИЯ МЯСА В АКУСТИЧЕСКИХ ПОЛЯХ | 2014 |

|

RU2581239C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ КОНСЕРВОВ ИЗ КОПЧЕНОЙ РЫБЫ | 2002 |

|

RU2222196C1 |

| СПОСОБ СУШКИ ТАБАКА В ПЛОТНОЙ МАССЕ | 2010 |

|

RU2461329C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЯЧЕГО КОПЧЕНИЯ РЫБЫ | 2000 |

|

RU2183065C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОСТАТИЧЕСКОГО КОПЧЕНИЯ ПРОДУКТОВ С РАЗВИТОЙ СТРУКТУРОЙ В РЕГУЛИРУЕМОЙ СРЕДЕ С ИНДУКТИВНЫМ ПОДВОДОМ ЭНЕРГИИ ПРИ ДЫМОГЕНЕРАЦИИ | 2015 |

|

RU2595176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОЛОГИЧЕСКОГО ПОРОШКООБРАЗНОГО ЛЬДООБРАЗУЮЩЕГО РЕАГЕНТА | 2010 |

|

RU2440780C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВЯЛЕНОЙ И КОПЧЕНОЙ РЫБНОЙ ПРОДУКЦИИ | 2000 |

|

RU2178253C1 |

Подготовленную рыбу солят, промывают солевым раствором, ополаскивают водой и выдерживают для стекания излишней воды. Подсушку осуществляют в течение 10-15 мин при температуре 18-33°С и скорости теплоносителя от 3 до 6 м/с. При температуре 18-33°С и скорости теплоносителя 2-3 м/с проводят основной процесс, включающий непрерывную начальную фазу продолжительностью от 3 до 8 час и равные по продолжительности комбинированные периоды, количество которых зависит от требуемой конечной влажности готовой вяленой рыбы. Каждый комбинированный период состоит из фазы сушки и фазы релаксации. Продолжительность фазы релаксации увеличивают от первого комбинированного периода к последнему комбинированному периоду, а продолжительность фазы сушки уменьшают от первого к последнему комбинированному периоду. Во время фазы релаксации нагревательные приборы выключают, скорость теплоносителя уменьшают до 0,5-1,0 м/с и подают в камеру воздух с температурой на 3-10°С ниже и с относительной влажностью на 5-30% выше. Изобретение позволяет сократить затраты электроэнергии при повышении качества выпускаемой продукции. 5 з.п. ф-лы, 14 ил., 4 пр.

1. Способ производства вяленой рыбы, основанный на использовании циркуляции теплоносителя в сушильной камере, характеризующийся тем, что подготовленную рыбу солят, промывают солевым раствором, ополаскивают водой, выдерживают для стекания излишней воды, осуществляют подсушку в течение 10-15 мин при температуре, равной температуре основного процесса 18-33°С, и скорости теплоносителя от 3 до 6 м/с, затем при скорости теплоносителя 2-3 м/с проводят основной процесс, включающий непрерывную начальную фазу продолжительностью от 3 до 8 час и равные по продолжительности комбинированные периоды Ti, количество которых зависит от требуемой конечной влажности готовой вяленой рыбы, причем каждый комбинированный период Ti состоит из фазы сушки Toi и фазы релаксации Tri, при этом продолжительность фазы релаксации увеличивают от первого комбинированного периода к последнему комбинированному периоду, а продолжительность фазы сушки соответственно уменьшают от первого к последнему комбинированному периоду, во время фазы релаксации нагревательные приборы выключают, скорость теплоносителя уменьшают до 0,5-1,0 м/с и подают в камеру воздух с температурой на 3-10°С ниже и с относительной влажностью на 5-30% выше.

2. Способ по п. 1, характеризующийся тем, что началом комбинированного периода служит вторая критическая точка К2, которая соответствует влажности на сухое вещество  на кривой кинетики обезвоживания и которую находят по формуле:

на кривой кинетики обезвоживания и которую находят по формуле:

где  - начальная влажность рыбы на сухое вещество, %.

- начальная влажность рыбы на сухое вещество, %.

3. Способ по п. 1, характеризующийся тем, что продолжительность одного комбинированного периода составляет от 2 до 6 час, для мелкой рыбы она составляет 2-4 час, для крупной рыбы - 4-6 час.

4. Способ по п. 1, характеризующийся тем, что продолжительность непрерывной начальной фазы обезвоживания τTn рассчитывают по формуле:

τ2 - продолжительность обезвоживания от начала процесса до точки К2, часы;

Kрел - эмпирический коэффициент, его значение выбирают в диапазоне от 0 до 4 час, при начальной отработке технологических режимов обезвоживания выбирают максимальные значения Kрел.

5. Способ по п. 1, характеризующийся тем, что продолжительность фазы релаксации первого комбинированного периода составляет 5-10% от продолжительности комбинированного периода, а продолжительность заключительной фазы релаксации 20-40% от продолжительности комбинированного периода,

6. Способ по п. 1, характеризующийся тем, что в течение подсушки и основного процесса осуществляют рециркуляцию теплоносителя.

| Способ приготовления вяленой рыбы | 1984 |

|

SU1219034A1 |

| Сборник технологических инструкций по обработке рыбы | |||

| ч | |||

| II., ВНИРО, М.: Пищевая промыщленность, 1980, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Технология обработки водного сырья | |||

| Учебник для вузов | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ УГЛЯ В ТЕНДЕР ПАРОВОЗА | 1920 |

|

SU293A1 |

Авторы

Даты

2016-05-20—Публикация

2015-03-13—Подача