Изобретение относится к газовой промышленности, в частности к процессу мембранного газоразделения.

Известен «Способ измерения проницаемости материалов», заключающийся в том, что испытуемый образец закрепляют в камере, изолированных друг от друга объема, объем камеры над образцом заполняют рабочей средой, измеряют давление, регистрируют изменение давления, регулируют давление до достижения заданного давления, при этом измеряют изменение внутреннего объема и давление в камере, затем, после достижения заданного давления, прекращают изменение внутреннего объема над образцом и измеряют давление в камере над образцом в течение заданного времени [RU 2434223, G01N 15/08 , опубликовано 20.11.2011].

Недостатком вышеуказанного решения является то, что осуществляют измерение параметра образца мембранного материала, а не целого мембранного элемента, и измеряют один параметр, при этом в условиях промышленной эксплуатации мембранного элемента, извлечение образцов мембранного материала из тестируемых мембранных элементов невозможно без нарушения их целостности, а нарушение целостности мембранного элемента приведет к прекращению гарантии поставщика, что недопустимо.

Известен Способ контроля характеристик мембран, являющийся наиболее близким аналогом (прототип), включающий размещение мембранного элемента в герметичном корпусе с возможностью прохождения в нем рабочей среды, измерение заданных газоразделительных характеристик мембранного элемента, определение заданных параметров [RU № 2024845, G01N 15/08, опубликовано 15.12.1994].

Недостатками вышеуказанного технического решения является то, что для определения размера пор и соответственно характеристик мембран требуется использовать эталонную жидкость, а не проводить на реальных газах, жидкостях в связи с чем характеристики будут априорно завышены. Требуется эталонный образец, который необходимо периодически обновлять, через определенный цикл испытаний. При данном способе потребуется провести серию (порядка 3-х) испытаний, чтобы минимизировать погрешность расчета размера пор.

Задачей, на решение которой направлено заявленное техническое решение входного контроля мембранных газоразделительных элементов, используемых в составе Установки мембранного газоразделения, является выявление мембранных газоразделительных элементов, которые не соответствуют требованиям нормативно-технической документации в части газоразделительных характеристик, а именно, селективность (производительность), доля отбора газа в пермеат, и отбраковку их при несоответствии заявленным техническим требованиям к газоразделительным характеристикам.

Предлагаемое техническое решение устраняет вышеперечисленные недостатки аналогов и позволяет минимизировать риски оснащения Установки мембранного газоразделения, мембранными элементами с газоразделительными характеристиками, несоответствующими установленным нормативным требованиям и, тем самым, обеспечить надежный поэтапный ввод в эксплуатацию технологических линий Установки мембранного газоразделения.

Поставленная цель достигается тем, что Способ входного контроля мембранных элементов включает размещение мембранного элемента в герметичном корпусе с возможностью прохождения в нем рабочей среды, измерение заданных газоразделительных характеристик мембранного элемента, определение заданных параметров, заданные газоразделительные характеристики мембранного элемента включают в себя величину расхода рабочей среды, содержание гелия в подготовленном газе на выходе из корпуса с мембранным элементом, перепад давления между рабочей средой и подготовленным газом в мембранном элементе, расчетную производительность мембранного элемента по содержанию заданных легкопроникающих компонентов в рабочей среде, долю отбора газа в пермеат по содержанию заданных легкопроникающих компонентов в рабочей среде, полученные значения параметров заданных газоразделительных характеристик мембранного элемента регистрируют, осуществляют сравнительный анализ полученных фактических значений параметров заданных газоразделительных характеристик мембранного элемента с нормативными значениями параметров заданных газоразделительных характеристик и выявляют мембранный элемент со значением газоразделительной характеристики не соответствующей нормативному её значению, при этом в качестве рабочей среды используют сырьевой газ или природный газ, величину расхода рабочей среды измеряют на выходе, легкопроникающие компоненты в рабочей среде представляют собой Не, СО2, Н2.

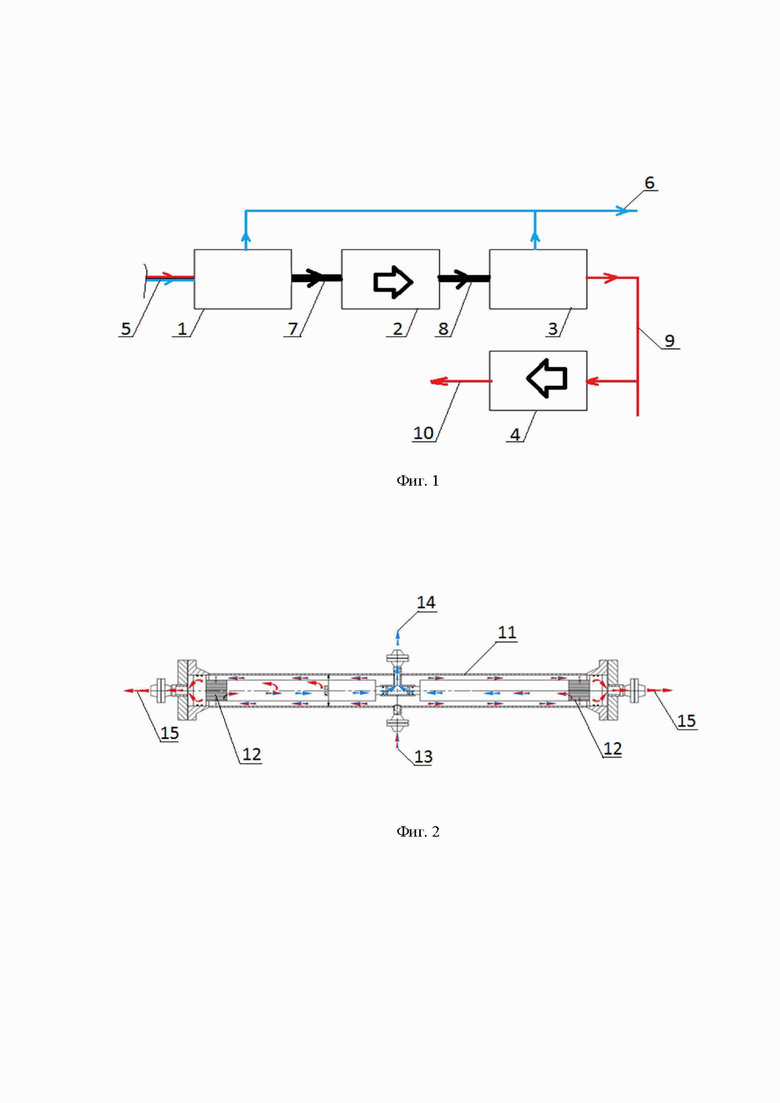

На фиг. 1 изображена принципиальная схема установки мембранного газоразделения с выделением гелиевого концентрата. На фигуре приведены следующие обозначения:

1 – первая ступень установки мембранного газоразделения с выделением гелиевого концентрата;

2 – межступенчатая компрессорная станция;

3 – вторая ступень установки мембранного газоразделения с выделением гелиевого концентрата;

4 – дожимная компрессорная станция;

потоки газов:

5 – вход сырьевого газа (сырьевая среда, осушенный и компримированный природный газ);

6 – подготовленный газ (очищенный от гелия природный газ);

7 – гелийобогащенный газ низкого давления;

8 – компримированный гелийобогащенный газ;

9 - гелиевый концентрат низкого давления;

10 - гелиевый концентрат высокого давления;

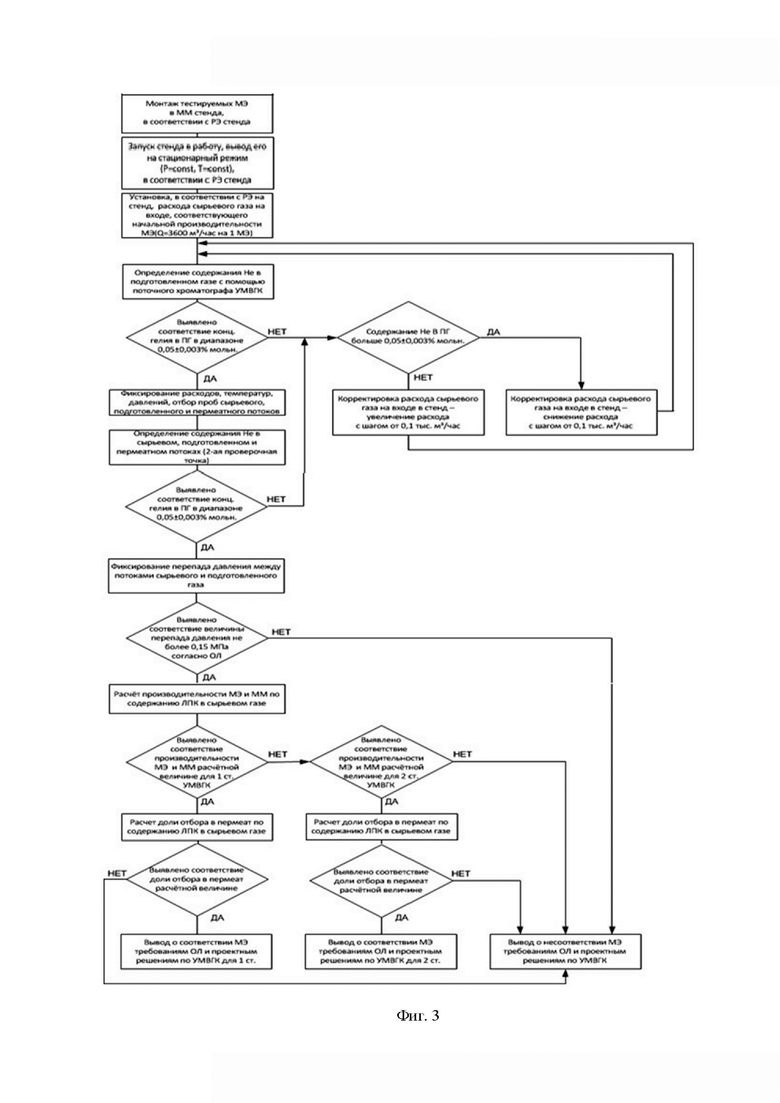

на фиг. 2 изображена принципиальная схема газовых потоков герметичного корпуса - мембранного модуля, оснащенного двумя мембранными элементами. На фигуре приведены следующие обозначения:

11 – корпус мембранного модуля;

12 – мембранный элемент;

входящие и выходящие в мембранный модуль потоки газов:

13 - рабочая среда (сырьевая среда, осушенный и компримированный природный газ);

14 – выход подготовленного газа из мембранного модуля;

15 – выход пермеатного потока (гелийобогащенный газ).

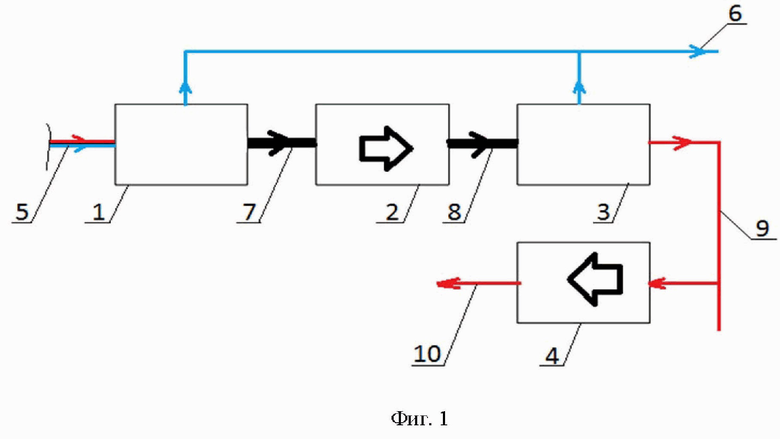

на фиг. 3 изображен Алгоритм проведения входного контроля мембранных элементов установки мембранного газоразделения с выделением гелиевого концентрата.

Работоспособность Установки мембранного газоразделения (далее по тексту – «Установка»), напрямую зависит от параметров работы каждого мембранного элемента (далее по тексту – «МЭ»), входящего в ее состав, а именно, от газоразделительных характеристик, в том числе, проницаемость и селективность. Чем выше проницаемость МЭ по целевым компонентам, тем выше его производительность. Чем ниже доля отбора газа в пермеат, тем выше селективность МЭ по целевому компоненту.

Для обеспечения эффективности работы Установки требуется решение задачи входного контроля каждого МЭ, поставляемого заводами-изготовителями. Входной контроль каждого МЭ обеспечивает выявление МЭ с газоразделительными характеристиками, значения которых не соответствуют значению газоразделительной характеристики, указанному в нормативно-технической документации, устанавливающей требования к МЭ.

Способ входного контроля мембранных элементов включает размещение мембранного элемента в герметичном корпусе с возможностью прохождения в нем рабочей среды, измерение заданных газоразделительных характеристик мембранного элемента, определение заданных параметров, заданные газоразделительные характеристики мембранного элемента включают в себя величину расхода рабочей среды, содержание гелия в подготовленном газе на выходе из корпуса с мембранным элементом, перепад давления между рабочей средой и подготовленным газом в мембранном элементе, расчетную производительность мембранного элемента по содержанию заданных легкопроникающих компонентов в рабочей среде, долю отбора газа в пермеат по содержанию заданных легкопроникающих компонентов в рабочей среде, полученные значения параметров заданных газоразделительных характеристик мембранного элемента регистрируют, осуществляют сравнительный анализ полученных фактических значений параметров заданных газоразделительных характеристик мембранного элемента с нормативными значениями параметров заданных газоразделительных характеристик и выявляют мембранный элемент со значением газоразделительной характеристики не соответствующей нормативному её значению, при этом в качестве рабочей среды используют сырьевой газ или природный газ, величину расхода рабочей среды измеряют на выходе, легкопроникающие компоненты в рабочей среде представляют собой Не, СО2, Н2.

Определение входного контроля МЭ осуществляют путем сравнительного анализа заданных технических характеристик, таких как расход рабочей среды, содержание гелия в подготовленном газе на выходе тестируемых МЭ, с фактическими техническими характеристиками МЭ на устройстве, выполненного с возможностью определения и анализа заданных технических характеристик МЭ посредством известных штатных средств измерения (термометры, термопары, манометры, расходомеры, поточный хроматограф или стационарный лабораторный хроматограф химико-аналитической лаборатории) и снабженного мембранными модулями, для чего:

осуществляют прохождение рабочей среды в виде сырьевого или природного газа через каждый мембранный модуль, представляющий собой герметичный корпус, внутри которого размещены МЭ и муляж МЭ или два МЭ, работающих параллельно, и муляж МЭ, который выполнен с возможностью прохождения внутри него рабочей среды в виде сырьевого газа и с возможностью выхода их него трех потоков подготовленной среды в виде пермеата, при этом один поток пермеата представляет собой объединенный поток, выходящих из 2-х МЭ, и два потока пермеата, которые отводятся индивидуально из каждого МЭ,

осуществляют измерение заданных газоразделительных характеристик мембранного элемента:

величину расхода рабочей среды,

содержание гелия в подготовленном газе на выходе из корпуса с мембранным элементом,

перепад давления между рабочей средой и подготовленным газом в мембранном элементе,

расчетную производительность мембранного элемента по содержанию заданных легкопроникающих компонентов в рабочей среде,

долю отбора газа в пермеат по содержанию заданных легкопроникающих компонентов в рабочей среде,

Полученные значения параметров заданных газоразделительных характеристик мембранного элемента регистрируют посредством известных способов и средств и осуществляют сравнительный анализ полученных фактических значений параметров заданных газоразделительных характеристик мембранного элемента с нормативными значениями параметров заданных газоразделительных характеристик:

- осуществляют измерение величины расхода рабочей среды, например, природного газа, соответствующего сырьевому газу, например, в установках мембранного выделения гелиевого концентрата (далее по тексту – «УМВГК»), которая проходит через мембранный модуль, при этом величина расхода рабочей среды должна быть равна значению, указанному в нормативно-технических документах на МЭ, а измерение величины расхода рабочей среды осуществляют посредством расходомеров,

и определяют содержание гелия в подготовленном газе на выходе из герметичного корпуса - мембранного модуля с МЭ, при этом содержание гелия в подготовленном газе на выходе из тестируемых МЭ должно находиться в диапазоне 0,05±0,003 % мольн.,

определение содержания гелия в подготовленном газе осуществляют посредством поточного и стационарного хроматографа;

- осуществляют измерение и определение перепада давления между сырьевым и подготовленным газом в тестируемых МЭ, при этом перепад давления между сырьевым и подготовленным газом в тестируемых МЭ не должен превышать 0,15 МПа.

Определение перепада давления между сырьевым и подготовленным газом в тестируемых МЭ осуществляют посредством датчиком дифференциального давления (датчики разности давления) или двумя манометрами.

Осуществляют определение:

расчетной производительности тестируемых МЭ по содержанию легкопроникающих компонентов, а именно, Не, СО2, Н2, в сырьевом газе посредством поточного или стационарного хроматографа в химико-аналитической лаборатории;

доли отбора газа в пермеат по содержанию легкопроникающих компонентов, а именно, Не, СО2, Н2 в сырьевом газе посредством поточного или стационарного хроматографа в химико-аналитической лаборатории.

Полученные значения параметров заданных газоразделительных характеристик мембранного элемента регистрируют.

Осуществляют сравнительный анализ полученных фактических значений параметров заданных газоразделительных характеристик мембранного элемента с нормативными значениями параметров заданных газоразделительных характеристик.

Выявляют МЭ с газоразделительными характеристиками, значения которых не соответствуют нормативному значению и тем самым, осуществляют Вывод о соответствии или не соответствии фактических характеристик, тестируемых МЭ характеристикам, изложенным в нормативно-технических документах.

Получение технического результата от использования заявляемого технического решения возможно в условиях стабильного технологического режима устройства, выполненного с возможностью определения и анализа заданных технических характеристик мембранных элементов штатными средствами измерения устройства (термометры, термопары, манометры, расходомеры, поточный хроматограф или стационарный лабораторный хроматограф химико-аналитической лаборатории), когда

- Давление сырьевого газа составляет от 10,2 до 10,35 МПа (абс.);

- Температура сырьевого газа равна 50±1°С;

- Давление пермеата составляет от 0,19 до 0,21 МПа (абс.);

- Расход сырьевого газа обеспечивает остаточное содержанию гелия в подготовленном газе 0,05±0,003% мольн.,

а анализируемые технологические параметры работы МЭ:

- содержание гелия в подготовленном газе;

- расход сырьевого газа;

- расход подготовленного газа;

- расход пермеатных потоков;

- температура сырьевого газа;

- температуру подготовленного газа;

- температуры пермеатных потоков.

Способ осуществляют следующим образом.

Для определения соответствия МЭ нормативным техническим требованиям, выполняются следующие действия в соответствии с представленным алгоритмом (фиг. 3):

Шаг 1. Размещают тестируемый МЭ 12 (Фиг. 2) в герметичный корпус 11 - мембранного модуля (далее по тексту – «ММ») в составе установки, с возможностью прохождения в нем рабочей среды (подготовленного газа). Осуществляют запуск установки, выводят установку на стационарный режим проведения тестирования при следующих параметрах:

температура сырьевого газа 50±1°С;

давление сырьевого газа 10,1 – 10,25 МПа (изб);

давление пермеатного потока 0,09-0,11 МПа (изб);

ориентировочный расход 3600 м3/ч

С момента выхода на режим до отбора проб должно пройти не менее 2-х часов.

Шаг 2. С помощью поточного хроматографа установки (не показано) измеряют и определяют соответствие концентрации гелия в подготовленном газе 6 - на выходе из установки, диапазону 0,05±0,003% мольн. В случае несоответствия концентрации гелия в подготовленном газе указанному диапазону, выполняют переход к шагу 3. В случае соответствия концентрации гелия в подготовленном газе выполняют переход к шагу 4.

Шаг 3. В случае превышения или низкой концентрации гелия в подготовленном газе 6, проводят корректировку путем уменьшения или увеличения расхода сырьевого газа 5 – на входе в установку, с шагом от 100 м3/ч, после чего повторно выполняют шаг 2.

Шаг 4. Регистрируют значения:

расхода, температур, давлений, отбора проб и осуществляют анализ потоков сырьевого газа, подготовленного газа и пермеата штатными средствами измерения установки.

Шаг 5. Измеряют и определяют соответствие концентрации гелия в подготовленном газе 6 диапазону 0,05±0,003% мольн. В случае превышения или низкой концентрации гелия в подготовленном газе проводят корректировку путем уменьшения или увеличения расхода сырьевого газа и выполняют переход к шагу 3. В случае соответствия концентрации гелия в подготовленном газе выполняют переход к шагу 6. Отбор проб сырьевого и пермеатного потока, анализ в химико-аналитической лаборатории проводят в спорных случаях с поставщиком МЭ (низкая производительность по сырьевому газу и/или высокая доля отбора). В качестве альтернативного варианта, концентрацию гелия в пермеатном потоке (подготовленном газе 6) вычисляют из общего уравнения материального баланса входных (13) и выходных (15) потоков МЭ.

Шаг 6. Регистрируют значения перепада давления между потоками сырьевого 5 и подготовленного газа 6.

Шаг 7. Измеряют и определяют соответствия перепада давления между потоками сырьевого 5 и подготовленного 6 газа величине не более 0,15 МПа (150 кПа), при зафиксированном расходе в шаге 4. В случае превышения перепада давления выявляют МЭ (12), несоответствующие требованиям, изложенным в нормативно-технических документах и проектным решениям, например, по УМВГК. В случае соответствия перепада давления выполняют переход к шагу 8.

Шаг 8. Проводят расчет по определению средней производительности МЭ и ММ в соответствии с концентрацией легко проникающих компонентов в сырьевом газе.

Шаг 9. Измеряют и определяют соответствия производительности измеренной по расходомеру сырьевого газа расчетной величине средней производительности МЭ и ММ. В случае соответствия выполняют переход к шагу 10. В случае несоответствия выявляют МЭ, несоответствующие нормативным требованиям, и принимают решение о несоответствии МЭ требованиям, изложенным в нормативно-технических документах и проектным решениям. В случае, если расходомер сырьевого газа 5 неисправен или вышел из строя, а также для проверки работоспособности прибора, то значение расхода сырьевого газа определяют по расходомеру подготовленного газа 6 и данным хроматографии составов сырьевого, подготовленного и пермеатного потоков 10 (по материальному балансу).

Шаг 10. Проводят расчет доли отбора в пермеат МЭ в соответствии с концентрацией легко проникающих компонентов в сырьевом газе.

Шаг 11. Определяют соответствие доли отбора в пермеат МЭ на основании измеренных значений по расходомерам сырьевого газа, подготовленного газа или пермеата потоков расчетной величине доли отбора в пермеат. В случае соответствия делают вывод о соответствии МЭ требованиям, изложенным в нормативно-технических документах и проектным решениям. В случае несоответствия делают вывод о несоответствии МЭ, изложенным в нормативно-технических документах и проектным решениям, например, по УМВГК.

Заявляемое техническое решение позволяет минимизировать риски оснащения Установки мембранными элементами с характеристиками, несоответствующими установленным нормативным техническим требованиям и, тем самым, обеспечить надежный поэтапный ввод в эксплуатацию технологических линий установки.

Пример конкретного выполнения.

Способ входного контроля мембранных элементов осуществлялся для Установки мембранного выделения гелиевого концентрата являющимся сложным технологическим комплексом, основными компонентами которого являются мембранные элементы (фиг. 1) которые предназначены для очистки сырьевого газа от гелия до остаточного содержания не более 0,05 % мольн. и выделения гелиевого концентрата с содержанием гелия порядка 27 - 30 % мольн. с последующей закачкой в подземное хранилище гелия, расположенное на Чаяндинском НГКМ (реализованная в УМВГК двухступенчатая схема извлечения гелия защищена патентом ПАО «Газпром» № 114423).

Сырьевым газом УМВГК является газовый поток с давлением 10,2 МПа и температурой 50˚С, соответствующий требованиям СТО Газпром 089, поступающий из центральной дожимной компрессорной станции. Подготовленный газ (ретентат) – газовый поток с давлением 10,0 МПа, обедненный гелием до 0,05 % мольн., получаемый на выходе из мембранных блоков 1-й и 2-й ступени газоразделения, соответствующий требованиям СТО Газпром 089. Пермеат (гелиевый концентрат) – обогащенный гелием низконапорный газовый поток, проникший через газоразделительные мембраны мембранных элементов УМВГК.

Для реализации предлагаемого способа были осуществлены следующие действия.

Осуществлялось определение соответствия газоразделительных характеристик МЭ нормативным требованиям, изложенным в нормативно-технических документах и проектным решениям по УМВГК, для этого:

каждый тестируемый МЭ разместили в герметичном корпусе с возможностью прохождения в нем рабочей среды.

запустили в эксплуатацию УМВГК в соответствии с Технологическим регламентом на эксплуатацию УМВГК, вывели работу УМВГК на стационарный режим проведения тестирования, при этом

температура сырьевого газа была равна 50±1°С,

давление сырьевого газа составляло 10,1 – 10,25 МПа (изб),

давление пермеатного потока составляло 0,09-0,11 МПа (изб),

ориентировочный расход был 3600 м3/ч.

УМВГК работало в стационарном режиме до режима отбора проб в течение 3-х часов.

С помощью измерений поточным хроматографом УМВГК определяли соответствие концентрации гелия в подготовленном газе диапазону 0,05±0,003% мольн..

Было определено, что концентрация гелия в подготовленном газе соответствует диапазону 0,05±0,003% мольн. Концентрация составляла 0,051%.

Одновременно осуществляли регистрацию параметров: расхода, температуры и давления, отбор проб и анализ потоков сырьевого газа, подготовленного газа и пермеата известными штатными средствами измерения УМВГК.

В результате регистрации параметров были установлены следующие данные:

- Давление сырьевого газа составило 10,2 МПа (абс.);

- Температура сырьевого газа была равна 50°С;

- Давление пермеата составило 0,10 МПа (абс.);

- Расход сырьевого газа составил 3600 м3/ч.

Концентрация гелия в подготовленном газе составила 0,051% мольн., что соответствует диапазону 0,05±0,003%.

Поскольку спорных случаев с поставщиком МЭ не было, анализ в химико-аналитической лаборатории не проводился.

Далее произвели измерение и определили соответствие значения перепада давления между потоками сырьевого и подготовленного газа по величине, которое должно быть не более 0,15 МПа (150 кПа). Значение составило 0,10 МПа (100 кПа), соответственно, соответствует нормативным требованиям, изложенным в нормативно-технических документах и проектным решениям по УМВГК.

Затем провели расчет по определению средней производительности МЭ и ММ в соответствии с концентрацией легко проникающих компонентов в сырьевом газе.

Расчеты показали следующие значения:

средняя производительность МЭ по сырьевому газу составила не менее 3500 м3/ч. при концентрации гелия от 0,48 до 0, 53% мольн.;

средняя производительность ММ по сырьевому газу составила не менее 7000 м3/ч. при концентрации гелия от 0,48 до 0, 53% мольн.

фактическая средняя производительность МЭ по сырьевому газу составила 3372,23 м3/ч.

средняя производительность ММ по сырьевому газу составила 6744,46 м3/ч.

В результате измерений и расчетов было установлено, что производительность, измеренная по расходомеру, сырьевого газа соответствует расчетной величине средней производительности МЭ и ММ.

Затем проводили расчет доли отбора в пермеат МЭ в соответствии с концентрацией легко проникающих компонентов, а именно, Не, СО2, Н2 в сырьевом газе.

Были измерены и определены соответствия доли отбора в пермеат МЭ на основании измеренных по расходомерам сырьевого газа, подготовленного газа или пермеата потоков расчетной величине доли отбора в пермеат.

Доля отбора в пермеат МЭ, измеренная по расходомерам, сырьевого газа, подготовленного газа или пермеата потоков составила 5, 31%, соответствовала расчетной величине доли отбора в пермеат, соответственно проверяемые МЭ соответствовали нормативным требованиям, изложенным в нормативно-технических документах и проектным решениям по УМВГК. Проверяемые МЭ были допущены к использованию в ММ УМВГК.

Заявляемое техническое решение входного контроля мембранных газоразделительных элементов, используемых в составе Установки мембранного газоразделения, позволяет выявить мембранный элемент или элементы, которые не соответствуют требованиям нормативно-технической документации в части газоразделительных характеристик, а именно, селективность (производительность), доля отбора газа в пермеат, и осуществить их отбраковку при несоответствии заявленным техническим требованиям к газоразделительным характеристикам. Способ позволяет минимизировать риски оснащения УМВГК мембранными элементами с характеристиками, несоответствующими установленным техническим требованиям, обеспечивая надежный поэтапный ввод в эксплуатацию технологических линий установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ МЕМБРАННЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2778995C1 |

| Способ очистки природного азотсодержащего газа высокого давления от гелия | 2022 |

|

RU2801946C1 |

| СПОСОБ МЕМБРАННОГО ГАЗОРАЗДЕЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2645140C1 |

| СПОСОБ И СИСТЕМА МЕМБРАННОГО ГАЗОРАЗДЕЛЕНИЯ С РЕГУЛИРУЕМЫМ КОЛИЧЕСТВОМ ПЕРМЕАТА, РЕЦИРКУЛИРУЕМЫМ В ПОДАЧУ | 2010 |

|

RU2497572C2 |

| МЕМБРАННЫЙ ГАЗОРАЗДЕЛИТЕЛЬНЫЙ МОДУЛЬ | 2015 |

|

RU2595699C1 |

| Блок мембранного разделения газовых смесей | 2022 |

|

RU2806678C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗОВ | 2017 |

|

RU2744439C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2012 |

|

RU2486945C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ РЕЖИМОМ УСТАНОВКИ МЕМБРАННОГО ВЫДЕЛЕНИЯ ГЕЛИЕВОГО КОНЦЕНТРАТА | 2018 |

|

RU2692199C1 |

| СПОСОБ МЕМБРАННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 1996 |

|

RU2102128C1 |

Изобретение относится к газовой промышленности, в частности к процессу мембранного газоразделения. Способ включает размещение мембранного элемента в герметичном корпусе, измерение заданных газоразделительных характеристик мембранного элемента, определение заданных параметров, полученные значения параметров регистрируют, осуществляют сравнительный анализ полученных фактических значений параметров характеристик мембранного элемента с нормативными значениями параметров и выявляют мембранный элемент со значением, не соответствующим нормативному. В качестве рабочей среды используют сырьевой газ или природный газ, величину расхода рабочей среды измеряют на выходе. Достигается обеспечение надежного поэтапного ввода в эксплуатацию технологических линий установки. 3 ил.

Способ входного контроля мембранных элементов включает размещение мембранного элемента в герметичном корпусе с возможностью прохождения в нем рабочей среды, измерение заданных газоразделительных характеристик мембранного элемента, определение заданных параметров, отличающийся тем, что заданные газоразделительные характеристики мембранного элемента включают в себя величину расхода рабочей среды, содержание гелия в подготовленном газе на выходе из корпуса с мембранным элементом, перепад давления между рабочей средой и подготовленным газом в мембранном элементе, расчетную производительность мембранного элемента по содержанию заданных легкопроникающих компонентов в рабочей среде, долю отбора газа в пермеат по содержанию заданных легкопроникающих компонентов в рабочей среде, полученные значения параметров заданных газоразделительных характеристик мембранного элемента регистрируют, осуществляют сравнительный анализ полученных фактических значений параметров заданных газоразделительных характеристик мембранного элемента с нормативными значениями параметров заданных газоразделительных характеристик и выявляют мембранный элемент со значением газоразделительной характеристики, не соответствующим нормативному её значению, при этом в качестве рабочей среды используют сырьевой газ или природный газ, величину расхода рабочей среды измеряют на выходе, легкопроникающие компоненты в рабочей среде представляют собой Не, СО2, Н2.

| СПОСОБ ИЗМЕРЕНИЯ РАЗМЕРА ПОР МЕМБРАН | 1992 |

|

RU2024845C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 0 |

|

SU186174A1 |

| Устройство для измерения проницаемости мембран | 1991 |

|

SU1755119A1 |

| US 20020162384 A1, 07.11.2002 | |||

| Способ измерения коэффициентов диффузии газов через мембраны | 1991 |

|

SU1755120A1 |

Авторы

Даты

2022-04-14—Публикация

2021-10-21—Подача