Изобретение относится к измерительной технике полупроницаемых мембранных элементов и может быть использовано в газовой, нефтяной, химической и других отраслях промышленности для испытаний мембранных элементов.

Известен Стенд для испытания мембран на надежность, содержащий кассету, предназначенную для размещения в ней испытуемых мембран, с возможностью заполнения кассеты рабочей средой, термометр. (Патент РФ № 20981625, G01, опубликовано 26.01.1968 г.).

Недостатками известного технического решения является то, что при проведение испытаний требуется постоянный визуальный контроль со стороны персонала, что может привести к некорректности результатов испытания из-за человеческого фактора (погрешность измерения), также при испытание требуется дополнительные затраты в виде неоднородной жидкости и плюс дальнейшая утилизация ее после испытаний, кроме этого при повторной серии испытаний необходимо значительное время для подготовки стенда к следующей серии испытаний и отсутствует система автоматизации и телемеханики для проведения дистанционных испытаний.

Известно Устройство для контроля мембран, состоящее из устройства подачи, управляющего устройства, герметичного корпуса, внутри которого размещен мембранный элемент, клапанов и датчиков, соединенных между собой. (Патент РФ № 2133025, G01N 15/08, оп. 10.07.1999г.) - ближайший аналог (прототип).

Недостатками ближайшего аналога является то, что испытания проводят последовательно (герметичность, "точку кипения" и диффузию), что в разы увеличивает время проведений испытаний, так как требуется присутствие персонала при окончании каждого из этапа испытания, для демонтажа мембраны в случаи неудовлетворительных результатов, отсутствуют дублирующие системы, что снижает надежность работы оборудования, так же отсутствует возможности ведение статистики по времени, в связи с этим необходимо проводить серию испытаний.

Предлагаемое техническое решение устраняет вышеперечисленные недостатки, повышает качество тестирования мембранных элементов:

при проведении испытаний поступающих и/или отработавших (наработка превышает паспортные характеристики) мембранных элементов для последующей оценки их технико-технических характеристик на соответствии заявленным технико-техническим характеристикам, а именно, качество очистки природного газа от гелия,

при проведении входного контроля поступающих мембранных элементов и отбраковки их при несоответствии заявленным технико-техническим характеристикам,

при определении работоспособности мембранного оборудования в случае значительной наработки мембранных элементов и ухудшения разделения газов путем анализа газоразделительных характеристик мембранного оборудования.

Поставленная цель достигается тем, что Устройство для испытаний мембранных элементов состоит из устройства подачи, управляющего устройства, герметичного корпуса, внутри которого размещен мембранный элемент, клапанов и датчиков, соединенных между собой, устройство подачи представляет собой узел плавного напуска газа, дополнительно содержит фильтр-коалесцер, расположенный на выходе из узла плавного напуска газа, который расположен с возможностью обеспечения заданной скорости изменения давления при запуске на входе в фильтр-коалесцер, электронагреватель, расположенный на выходе из фильтра-коалесцера с возможностью подогрева подготовляемого газа и краны, управляющее устройство представляет собой тиристорный шкаф управления, выполненный с возможностью управления работой электронагревателя в автоматическом режиме, герметичный корпус, внутри которого размещен мембранный элемент, выполнен с возможностью прохождения внутри него потока сырьевого газ и выхода из него трех газовых потоков, расположен после электронагревателя с возможностью подготовки газа путем отделения гелия и дополнительно снабжен муляжом мембранного элемента или вторым мембранным элементом и муляжом мембранного элемента, при этом два мембранных элемента работают параллельно, датчики представляет собой датчики давления, температурные и расходные датчики, фильтр-коалесцер представляет собой двухкамерный цилиндрический аппарат вертикального типа с нижней сепарационной камерой циклонного типа и верхней камерой с коалесцирующими фильтр-элементами, снабженный сливными кранами, которые расположены с возможностью слива конденсата с верхней и нижней камеры фильтра-коалесцера. Узел плавного напуска газа расположен с возможностью обеспечения заданной скорости изменения давления при запуске на входе в фильтр-коалесцер и состоит из ручного регулирующего клапана и клапана малого диаметра с электрическим приводом, при этом клапан малого диаметра выполнен с возможностью управления по сигналу от датчика давления, расположенного на входе в фильтр-коалесцер, электронагреватель представляет собой фланцевый погружной нагреватель, состоящий из U-образных нагревательных элементов, помещен в горизонтальный сосуд с входным и выходным патрубками для газа и снабжен тиристорным шкафом управления, обеспечивающим управление электронагревателем, при этом фильтр-коалесцер, узел плавного напуска газа, электронагреватель и герметичный корпус соединены между собой системой трубопроводов, на которой размещены краны, клапаны, датчики с возможностью обеспечения входа сырьевого газа в систему трубопроводов и выхода из системы трубопроводов заданных потоков газа.

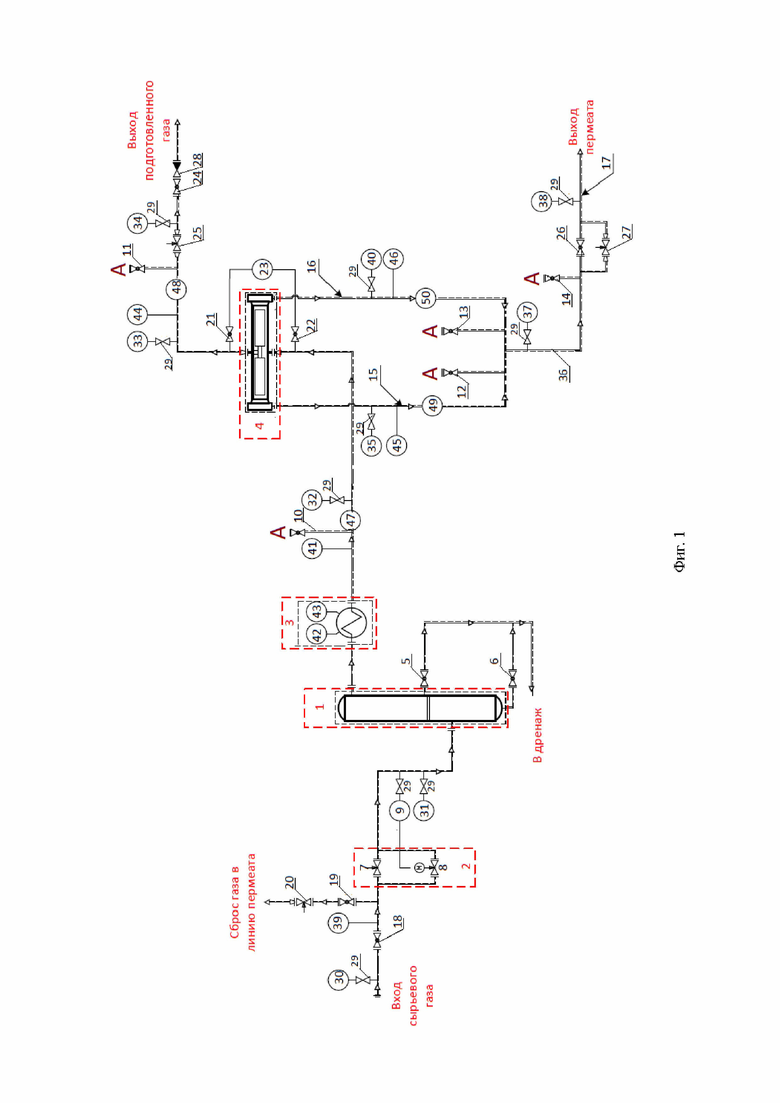

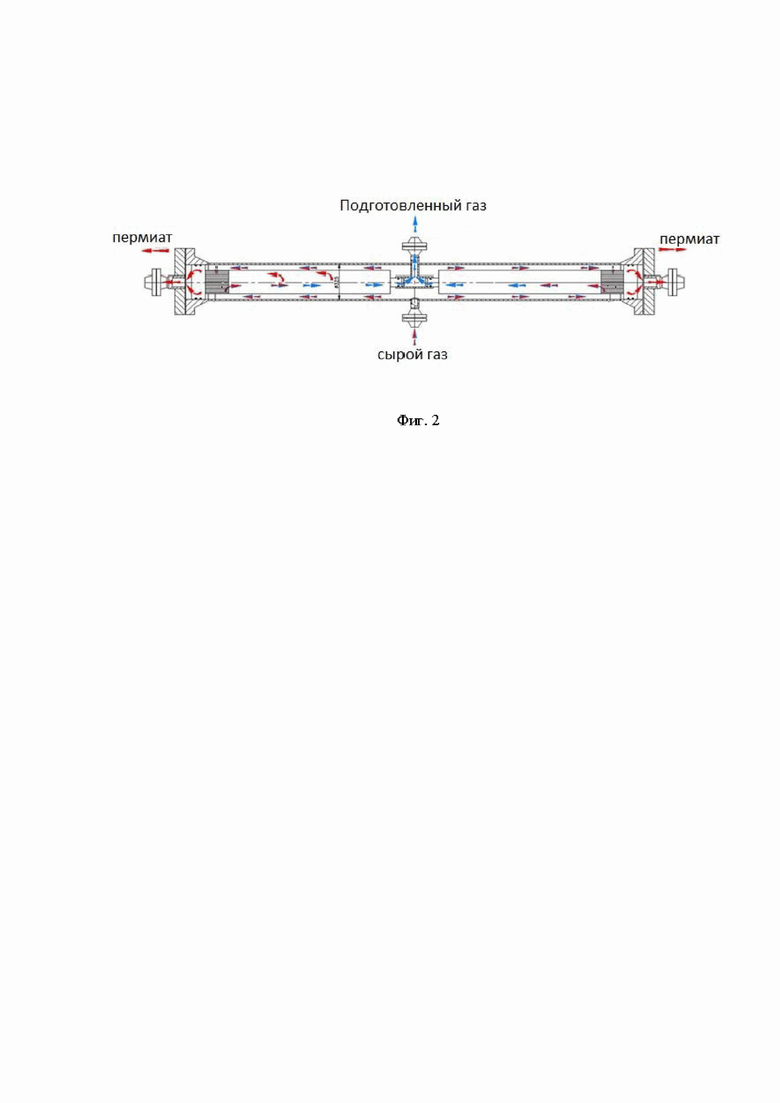

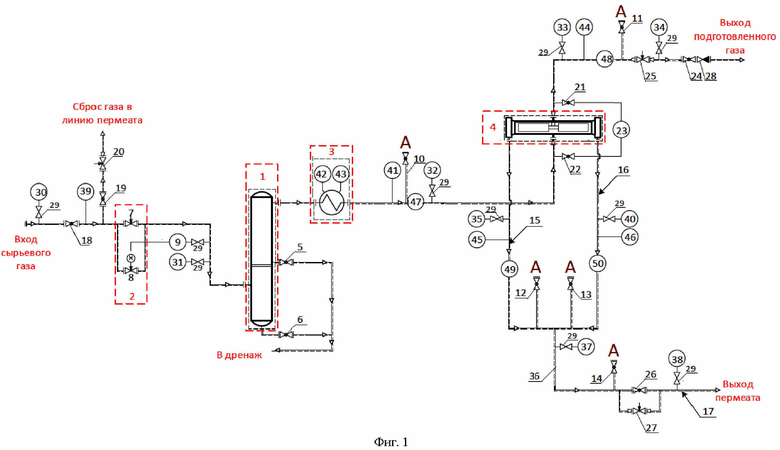

на фиг.1 – изображена принципиальная технологическая схема Устройства для испытаний мембранных элементов, на фиг.2 – изображен герметичный корпус, внутри которого размещены два мембранных элемента и который выполнен с возможностью прохождения внутри него потока сырьевого газ и выхода из него трех газовых потоков.

Устройство для испытаний мембранных элементов (далее по тексту – «Устройство») включает в себя:

фильтр-коалесцер 1, узел плавного напуска газа 2, расположенный с возможностью обеспечения заданной скорости изменения давления при запуске на входе в фильтр-коалесцер 1, электронагреватель 3 расположенный на выходе из фильтра - коалесцер 1 с возможностью подогрева подготовляемого газа, герметичный корпус - мембранный модуль 4, краны, клапаны, датчики давления, температурные датчики, расходные датчики.

Фильтр-коалесцер 1, узел плавного напуска газа 2, электронагреватель 3 и герметичный корпус 4 соединены между собой системой трубопроводов, на которой размещены краны, клапаны, датчики с возможностью обеспечения входа сырьевого газа в систему трубопроводов и выхода из системы трубопроводов заданных потоков газа, в том числе, выход пермеата, выход подготовленного газа.

Фильтр-коалесцер 1 представляет собой двухкамерный цилиндрический аппарат вертикального типа с нижней сепарационной камерой циклонного типа, которая предназначена для предварительного осаждения капельной жидкости, и верхней камерой с коалесцирующими фильтр-элементами, снабженный сливными кранами 5 и 6, расположенные с возможностью слива конденсата с верхней и нижней камеры фильтра-коалесцера 1.

Узел плавного напуска газа 2 состоит из ручного регулирующего клапана 7 и клапана малого диаметра 8 с электрическим приводом, при этом клапан малого диаметра 8 выполнен с возможностью управления по сигналу от датчика давления 9, расположенного на входе в фильтр-коалесцер 1 с возможностью обеспечения заданной скорости напуска газа в Устройство (не более 0,5 МПа в минуту), клапан малого диаметра 8 представляет собой клапан регулирующий серии РУСТ с электроприводом, а ручной регулирующий клапан 7 представляет собой также серии РУСТ.

Электронагреватель 3 представляет собой фланцевый погружной нагреватель, состоящий из U-образных нагревательных элементов, при этом Электронагреватель 3 помещен в горизонтальный сосуд с входным и выходным патрубками для газа и снабженный тиристорным шкафом управления, обеспечивающим управление Электронагревателем 3, и датчиками температуры, например, термометрами, обеспечивающими контроль за температурой нагреваемой среды в виде сырьевого газа и защиту от ее перегрева, при этом датчики температуры выполнены с возможностью передачи сигналов на тиристорный шкаф управления, который осуществляет управление работой электронагревателя 3 в автоматическом режиме, а именно, включает или отключает электронагреватель 3 при достижении заданной температуры нагреваемой среды и блокирует ее нагрев в аварийных случаях.

Герметичный корпус (мембранный модуль) 4 (Фиг. 1, 2) содержит мембранный элемент (далее по тексту – «МЭ») и муляж МЭ или два МЭ, работающих параллельно, и муляж МЭ.

Герметичный корпус (мембранный модуль) 4 выполнен с возможностью прохождения внутри него потока сырьевого газ и выхода из него трех газовых потоков и расположен после электронагревателя 3 с возможностью подготовки газа путем отделения гелия

Краны представляют собой:

- краны ручные шаровые 10, 11, 12, 13 и 14, расположенные в системе трубопроводов на технологических линиях: подготовляемого и подготовленного газа, пермеата первой 15 и второй 16 линии и на общей линии 17 выхода пермеата и предназначены для отбора проб в точках А (Фиг. 1), для последующего составления материального баланса работы Установки и определения качества мембранных элементов.

Шаровой кран 18 представляет собой, например, тип В4, В5, В7, установленный перед узлом плавного напуска 2 с возможностью обеспечения поступление сырьевого газа в Установку, например, Установку мембранного газоразделения с выделением гелиевого концентрата (далее по тексту – «УМВГК»), для пуска ее в эксплуатацию,

Шаровой кран 19 представляет собой, например, тип В4, В5, В7, и ручной клапан 20 представляет собой, например, РУСТ, установленные перед узлом плавного напуска 2 с возможностью осуществления сброса газа в линию пермеата Установки, например, УМВГК, обеспечивая сырьевому газу заданную температуру при запуске Устройства.

Краны ручные шаровые 21 и 22 расположены с возможностью обеспечения плавного пуска дифференциального манометра 23, определяющего перепад давления между сырьевым и подготовленным газом в эксплуатацию, а также для оперативной замены в случаи необходимости без остановки Устройства.

Ручные шаровые краны 5 и 6 представляют собой, например, тип В4, В5, В7, и расположены с возможностью обеспечения слива конденсата с верхней и нижней камеры фильтр-коалесцера 1 в дренаж.

Ручной шаровой кран 24 представляет собой, например, кран типа В4, В5, В7, расположенный после регулирующего клапана 25 с возможностью обеспечения отсечения Установки от внешних коммуникаций (от внешнего коллектора подготовленного газа).

Ручной клапан 26 представляет собой, например, клапан РУСТ, и шаровой кран 27 представляет собой, например, кран типа В4, В5, В7, которые установлены после первой 15 и второй 16 линии пермеата, с возможностью отсечения Установки от коллектора выхода пермеата и обеспечения регулирования давления в общем коллекторе выхода пермеата.

Клапаны представляют собой:

ручной регулирующий клапан 7 представляет собой, например, клапан РОСТ, расположенный в узле плавного напуска газа 2 и клапан малого диаметра 8 с электрическим приводом, для возможности обеспечения требуемой скорости напуска газа в Установку (не более 0,5 МПа в минуту),

регулирующий клапан 25 представляет собой, например, клапан РУСТ, расположен после герметичного корпуса - мембранного модуля 4 с возможностью регулирования подачи подготовленного газа на выход,

обратный клапан 28 представляет собой, например, обратный клапан типа "Кордон", и обеспечивает возможность попадания газа в Установку через коллектор подготовленного газа.

Вентили представляют собой вентили 29, установленные в системе трубопроводов перед манометрическими сборками, для плавного пуска датчиков избыточного давления в эксплуатацию, а также для оперативной замены в случаи необходимости без остановки Устройства.

Датчики давления представляют собой датчики избыточного давления, датчики разности давления, манометр показывающий, при этом

манометр 30 расположен на входе в узел плавного напуска 2 Устройства с возможностью определения входного давления сырьевого газа,

манометры 9 и 31 расположены с возможностью определения выходного давления после узла плавного напуска 2, а также возможности регулировки клапана 8 от сигнала датчика давления 9,

манометр 32 расположен на входе в герметичный корпус - мембранный модуль 4 с возможностью определения давления подготовляемого газа,

манометры 33 и 34 расположены на выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения давления подготовленного газа,

манометр 35 расположен на одном выходе из мембранного модуля 4 с возможностью определения давления первого потока 15 пермеата,

в коллекторе пермеата 36 до шарового клапана 26 расположен манометр 37 с возможностью определения давления в коллекторе пермеата,

манометр 38 расположен в коллекторе после шарового клапана 26 с возможностью определения давления в коллекторе пермеата после шарового клапана 26,

датчик перепада давления 23 представляет собой дифференциальный манометр, определяющий перепад давления между сырьевым и подготовленным газом, и расположен с возможностью определения перепада давления.

Термопреобразователи сопротивления представляют собой термометры, биметаллические термометры, при этом

термопреобразователь сопротивления 39 расположен на входе в узел плавного напуска 2 с возможностью определения входной температуры сырьевого газа,

манометр 40 расположен на втором выходе из мембранного модуля 4 с возможностью определения давления второго потока 16 пермеата,

термопреобразователь сопротивления 41 расположен на входе в герметичный корпус - мембранной модуль 4 с возможностью определения температуры подготовляемого газа,

термопреобразователь сопротивления 42 и 43 расположен в энергонагревателе 3 с возможностью определения входной температуры сырьевого газа и передачи данных по температуре сырьевого газа на тиристорный шкаф управления, который управляет работой электронагревателя 3 в автоматическом режиме, включая или отключая электронагреватель 3 при достижении заданной температуры нагреваемой среды и блокировку нагрева в аварийных случаях,

термопреобразователь сопротивления 44 расположен на выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения температуры подготовленного газа,

термопреобразователь сопротивления 45 расположен на одном выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения температуры первого потока пермеата 15,

термопреобразователь сопротивления 46 расположен на втором выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения температуры второго потока пермеата 16.

Расходомерные датчики представляют собой расходомер, при этом

расходомер 47 расположен на входе в герметичный корпус - мембранный модуль 4 с возможностью определения расхода сырьевого газа,

расходомер 48 расположен на выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения расхода подготовленного газа,

расходомер 49 расположен на одном выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения расхода первого потока пермеата 15,

расходомер 50 расположен на втором выходе из герметичного корпуса - мембранного модуля 4 с возможностью определения расхода второго потока пермеата 16.

Устройство работает следующим образом:

Сырьевой газ в виде природного гелийсодержащего газа отбирают из линии сырьевого газа Установки очистки природного газа и направляют через ручной шаровой кран 18 в узел плавного напуска 2, осуществляя измерение заданных параметров сырьевого газа на входе в узел плавного напуска 2, состоящего из ручного регулирующего клапана 7 и клапана малого диаметра 8 с электрическим приводом (клапан управляется по сигналу от датчика давления 9), посредством манометра 30, например, метран, измеряют давление, посредством термопреобразователя сопротивления 39, например, ТСПТ, измеряют температуру, осуществляя контроль за входными параметрами сырьевого газа.

Затем после узла плавного напуска 2 осуществляют измерение заданных параметров сырьевого газа на выходе из узла плавного напуска посредством манометра 31 измеряют давление, а также контролирует скорость напуска газа посредством манометра 9 в Устройство посредством клапана малого диаметра 8, например, РУСТ, обеспечивая заданную скорость напуска газа не более 0,5 МПа в минуту.

Посредством термопреобразователя сопротивления 39 измеряют температуру, осуществляя контроль за температурой сырьевого газа, регулируют температуру сырьевого газа посредством шарового крана 19 и ручного клапана 20, сбрасывая сырьевой газ в линию пермеата. Установки очистки природного газа, например, от гелия, обеспечивают сырьевым газом заданной температуры при запуске Устройство.

После узла плавного напуска газа 2 поток сырьевого газа с заданными температурой и давлением поступает в фильтр-коалесцер 1, где газ очищают от механических примесей до тонкости очистки равной 0,3 мкм, а также от возможно присутствующего в сырьевом газе капельного конденсата-аэрозоля до остаточного содержания его не более 4 мг/м3.

Слив конденсата из фильтра-коалесцера 1 осуществляют в ручном режиме для чего предусмотрен раздельный слив конденсата из верхней и нижней камер фильтра-коалесцера 1. Слив конденсата производят посредством сливных кранов, а именно сливают из верхней камеры фильтра-коалесцера 1 посредством сливного крана 5 и из нижней камеры фильтра-коалесцера 1 посредством сливного крана 6 в дренаж.

В процессе подачи сырьевого газа в герметичный корпус - мембранный модуль 4 контролируют параметры газа на его входе, а именно, расход посредством расходомера 47, давление посредством манометров 32 и температуру посредством термопреобразователя сопротивления 41.

При этом поддержание заданной температуры сырьевого газа обеспечивают посредством электронагревателя 3, осуществляя контроль за температурой нагреваемой среды и защиту от перегрева для чего

сигналы от термопреобразователей сопротивления 42 и 43 передают на тиристорный шкаф управления, который управляет работой электронагревателя 3 в автоматическом режиме, включая и отключая электронагреватель 3 при достижении заданной температуры нагреваемой среды и блокировку нагрева в аварийных случаях.

При этом температуру сырья на выходе из электронагревателя 3 дополнительно контролируют по термопреобразователю сопротивления 41.

После электронагревателя 3 сырьевой газ поступает в мембранный модуль 4, состоящий из двух МЭ, работающих параллельно, или из одного МЭ и его муляжа, где при прохождении газа через МЭ происходит разделение сырьевого газа на два потока: поток низкого давления (пермеат) и поток высокого (ретентат) давления.

Разделение исходного газа в герметичном корпусе - мембранном модуле 4 происходит под действием перепада давления за счет различной проницаемости составляющих его компонентов через полимерную газоразделительную мембрану. Наиболее проникающими через газоразделительную мембрану компонентами газа являются пары воды, гелий, водород, углекислый газ, метанол. Движущей силой процесса разделения смеси газов является разность парциальных давлений компонентов смеси на мембране. В результате в проникшем через мембрану потоке образуется смесь газов, обогащённая гелием, водородом, углекислым газом, метанолом и парами воды. При этом содержание этих компонентов в ретентате снижается.

Перепад давления между сырьевым и подготовленным газом контролируют дифференциальным манометром, например, датчиком перепада давления 23.

Долю отбора газа в пермеат регулируют изменением расхода ретентата, достигая требуемую остаточную концентрацию гелия в ретентате, который в данном процессе является целевым потоком (подготовленный газ).

Из герметичного корпуса - мембранного модуля 4 выходят потоки:

один поток подготовленного газа в виде потока пермеата, объединенного внутри корпуса мембранного модуля 4 потоков, выходящих из 2-х МЭ, и

два потока пермеата 15 и 16, которые отводятся индивидуально из каждого МЭ, при этом осуществляют контроль параметров подготовленного газа на выходе из герметичного корпуса - мембранного модуля 4, а именно, расход посредством расходомера 48, давление посредством манометров 33 и 34 и температуру посредством термопреобразователя сопротивления 44.

Расход подготовленного газа регулируют посредством ручного клапана 25, после которого установлены: шаровой кран 24, отсекая Устройство от внешних коммуникаций, и обратный клапан 28, исключающий попадание газа в Устройство через коллектор подготовленного газа.

Далее поток подготовленного газа выводят за пределы Устройства, например, коллектор подготовленного газа.

На выходе из мембранного модуля 4 осуществляют контроль за параметрами пермеата:

на одном выходе 15:

а именно, расход посредством расходомера 49, давление посредством манометра 35 и температуру посредством термопреобразователя сопротивления 45;

на втором выходе 16, а именно, расход посредством расходомера 50, давление посредством манометра 40 и температуру посредством термопреобразователя сопротивления 46.

После объединения потоков общий поток пермеата проходит через шаровой кран 26 и выводится за пределы Устройства, например, в коллектор пермеата 17 Установки УМВГК.

Параллельно шаровому крану 26 установлен ручной клапан 27, позволяющий (при необходимости) регулировать давление в коллекторе пермеата.

Контроль давления в коллекторе пермеата до и после шарового крана 26 (ручного клапана 27) производят посредством манометра 37 и манометра 38 соответственно.

Дополнительно осуществляют отбор пробы сырьевого газа, подготовленного газа и суммарного потока пермеата, а также пермеата с отдельного мембранного элемента через шаровые краны 29 с возможностью проведения хроматографического анализа сырья, для оценки технико-технических характеристик МЭ.

Дополнительно на трубопроводах установлены штуцеры с запорной арматурой, обеспечивающие возможность подачи азота для продувки Устройства.

Пример конкретного выполнения.

Предлагаемое Устройство используют на Установке очистки природного газа: Установка мембранного выделения гелиевого концентрата Чаядинского нефтегазоконденсатного месторождения, для проведения испытания поступающих мембранных элементов.

Сырьевой газ в виде природного гелийсодержащего газа отбирают из линии сырьевого газа Установки УМВГК и направляют через ручной шаровой кран 18 в узел плавного напуска 2, состоящего из ручного регулирующего клапана 7 и клапана малого диаметра 8 с электрическим приводом (клапан управляется по сигналу от датчика давления 9), осуществляя контроль за параметрами сырьевого газа на входе в узел плавного напуска 2: контроль за давлением посредством манометра 30, контроль за температурой посредством термопреобразователя сопротивления 39.

Затем после узла плавного напуска 2 осуществляют контроль за давлением сырьевого газа посредством манометра 29,

контроль за скоростью напуска газа в Установку посредством клапана малого диаметра 8, обеспечивая заданную скорость напуска газа не более 0,5 МПа в минуту,

за скоростью напуска датчиками давления, а именно, датчиком давления 9 и манометром 29.

Контроль за температурой сырьевого газа осуществляют посредством термометра 39, регулируя температуру сырьевого газа посредством шарового крана 19 и ручного клапана 20, сбрасывая сырьевой газ в линию пермеата УМВГК, обеспечивая сырьевым газом заданной температуры при запуске Установки.

После узла плавного напуска газа поток сырьевого газа с заданной температурой и давлением поступает в фильтр-коалесцер 1, где газ очищают от механических примесей до тонкости очистки равной 0,3 мкм, а также от возможно присутствующего в сырьевом газе капельного конденсата-аэрозоля до остаточного содержания его не более 4 мг/м3.

Слив конденсата из фильтра-коалесцера 1 осуществляют в ручном режиме для чего предусмотрен раздельный слив конденсата из верхней и нижней камер фильтра-коалесцера 1. Слив конденсата производят посредством сливных кранов, а именно сливают из верхней камеры фильтра-коалесцера 1 посредством сливного крана 5 и из нижней камеры фильтра-коалесцера 1 посредством сливного крана 6 в дренаж.

В процессе подачи сырьевого газа в герметичный корпус - мембранный модуль 4 контролируют расход посредством расходомера 47, давление посредством манометров 32 и температуру посредством термопреобразователя сопротивления 41.

При этом поддержание заданной температуры сырьевого газа обеспечивают посредством электронагревателя (ЭН-1) 3, осуществляя контроль за температурой нагреваемой среды и защиту от перегрева для чего

сигналы от термопреобразователей сопротивления 42 и 43 передают на тиристорный шкаф управления, который управляет работой электронагревателя 3 в автоматическом режиме, включая и отключая электронагреватель 3 при достижении заданной температуры нагреваемой среды и блокировку нагрева в аварийных случаях.

После электронагревателя 3 сырьевой газ поступает в мембранный модуль 4, состоящий из двух МЭ, работающих параллельно, где при прохождении газа через МЭ происходит разделение сырьевого газа на два потока: поток низкого давления (пермеат) и поток высокого (ретентат) давления.

Разделение исходного газа в герметичном корпусе - мембранном модуле 4 происходит под действием перепада давления за счет различной проницаемости составляющих его компонентов через полимерную газоразделительную мембрану. Наиболее проникающими через газоразделительную мембрану компонентами газа являются пары воды, гелий, водород, углекислый газ, метанол. Движущей силой процесса разделения смеси газов является разность парциальных давлений компонентов смеси на мембране. В результате в проникшем через мембрану потоке образуется смесь газов, обогащённая гелием, водородом, углекислым газом, метанолом и парами воды. При этом содержание этих компонентов в ретентате снижается.

Перепад давления между сырьевым и подготовленным газом контролируют дифференциальным манометром (датчиком перепада давления 23).

Долю отбора газа в пермеат регулируют изменением расхода ретентата, достигая требуемую остаточную концентрацию гелия в ретентате, который в данном процессе является целевым потоком (подготовленный газ).

Из герметичного корпуса - мембранного модуля 4 выходят потоки:

один поток подготовленного газа в виде потока пермеата, объединенного внутри герметичного корпуса мембранного модуля 4 потоков, выходящих из 2-х МЭ, и

два потока пермеата, которые отводятся индивидуально из каждого МЭ,

при этом осуществляют контроль параметров подготовленного газа на выходе из герметичного корпуса - мембранного модуля 4,

а именно, расход посредством расходомера 48, давление посредством манометров 33 и 34 и температуру посредством термопреобразователя сопротивления 44.

Расход подготовленного газа регулируют посредством ручного клапана 25, после которого установлены: шаровой кран 24, отсекая Устройство от внешних коммуникаций, и обратный клапан 28, исключающий попадание газа в Устройство через коллектор подготовленного газа.

Далее поток подготовленного газа выводят за пределы Устройства в коллектор подготовленного газа.

На выходе из герметичного корпуса - мембранного модуля 4 осуществляют контроль за параметрами пермеата:

на одном выходе 15:

а именно, расход посредством расходомера 49, давление посредством манометров 35 и температуру посредством термопреобразователя сопротивления 45;

на втором выходе 16, а именно, расход посредством расходомера 50, давление посредством манометров 40 и температуру посредством термопреобразователя сопротивления 34.

После объединения потоков общий поток пермеата проходит через шаровой кран 26 и выводят за пределы Устройства в коллектор пермеата Установки УМВГК.

Параллельно шаровому крану 26 установлен ручной клапан 27, позволяющий при необходимости регулировать давление в коллекторе пермеата.

Контроль давления в коллекторе пермеата до и после шарового крана 26 (ручного клапана 27) производят посредством манометра 37 и манометра 38 соответственно.

Пермеатный поток направляют в основной коллектор пермеата 17.

В дальнейшем Устройство может быть использована для тестирования МЭ разных производителей, для рекомендации в применения в газовой, нефтяной, химической и других отраслях промышленности, при получения положительного результата проведенных испытаний, также заявленное техническое решение может быть использовано как полноценная технологическая линия по подготовки гелий содержащего природного газа, как автономная система, так и в составе установки комплексной подготовки газа.

Предлагаемое техническое решение повышает качество тестирования мембранных элементов:

при проведении испытаний поступающих и/или отработавших (наработка превышает паспортные характеристики) мембранных элементов для последующей оценкой их технико-технических характеристик на соответствии заявленным технико-техническим характеристикам, а именно, качество очистки природного газа от гелия,

при проведении входного контроля поступающих мембранных элементов и отбраковки их при несоответствии заявленным технико-техническим характеристикам,

при определении работоспособности мембранного оборудования в случае значительной наработки мембранных элементов и ухудшения разделения газов путем анализа газоразделительных характеристик мембранного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВХОДНОГО КОНТРОЛЯ МЕМБРАННЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2770236C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2200620C1 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2216392C2 |

| Способ работы газораспределительной станции | 2020 |

|

RU2752119C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| СИСТЕМА ПОЛУЧЕНИЯ СВЕРХЧИСТОЙ ВОДЫ | 2019 |

|

RU2759283C2 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| Установка комбинированного производства тепловой и электрической энергии на базе двигателя внутреннего сгорания с использованием древесной щепы в качестве исходного топлива | 2022 |

|

RU2778898C1 |

| Топливная система газопоршневого электроагрегата | 2023 |

|

RU2838455C1 |

Изобретение относится к измерительной технике полупроницаемых мембранных элементов и может быть использовано в газовой, нефтяной, химической и других отраслях промышленности для испытаний мембранных элементов. Устройство состоит из устройства подачи, представляет собой узел плавного напуска газа, содержит фильтр-коалесцер, электронагревателя, управляющего устройства, герметичного корпуса, внутри которого размещен мембранный элемент, и дополнительно снабжен муляжом мембранного элемента, датчики представляют собой датчики давления, температурные и расходные датчики, узлы соединены между собой системой трубопроводов, на которой размещены краны, клапаны, датчики. Предлагаемое техническое решение повышает качество тестирования мембранных элементов. 2 ил.

Устройство для испытаний мембранных элементов, состоящее из устройства подачи, управляющего устройства, герметичного корпуса, внутри которого размещен мембранный элемент, клапанов и датчиков, соединенных между собой, отличающееся тем, что устройство подачи представляет собой узел плавного напуска газа, дополнительно содержит фильтр-коалесцер, расположенный на выходе из узла плавного напуска газа, который расположен с возможностью обеспечения заданной скорости изменения давления при запуске на входе в фильтр-коалесцер, электронагреватель, расположенный на выходе из фильтра-коалесцера с возможностью подогрева подготовляемого газа и краны, управляющее устройство представляет собой тиристорный шкаф управления, выполненный с возможностью управления работой электронагревателя в автоматическом режиме, герметичный корпус, внутри которого размещен мембранный элемент, выполнен с возможностью прохождения внутри него потока сырьевого газа и выхода из него трех газовых потоков, расположен после электронагревателя с возможностью подготовки газа путем отделения гелия и дополнительно снабжен муляжом мембранного элемента или вторым мембранным элементом и муляжом мембранного элемента, при этом два мембранных элемента работают параллельно, датчики представляет собой датчики давления, температурные и расходные датчики, фильтр-коалесцер представляет собой двухкамерный цилиндрический аппарат вертикального типа с нижней сепарационной камерой циклонного типа и верхней камерой с коалесцирующими фильтр-элементами, снабженный сливными кранами, которые расположены с возможностью слива конденсата с верхней и нижней камеры фильтра-коалесцера, узел плавного напуска газа расположен с возможностью обеспечения заданной скорости изменения давления при запуске на входе в фильтр-коалесцер и состоит из ручного регулирующего клапана и клапана малого диаметра с электрическим приводом, при этом клапан малого диаметра выполнен с возможностью управления по сигналу от датчика давления, расположенного на входе в фильтр-коалесцер, электронагреватель представляет собой фланцевый погружной нагреватель, состоящий из U-образных нагревательных элементов, помещен в горизонтальный сосуд с входным и выходным патрубками для газа и снабжен тиристорным шкафом управления, обеспечивающим управление электронагревателем, при этом фильтр-коалесцер, узел плавного напуска газа, электронагреватель и герметичный корпус соединены между собой системой трубопроводов, на которой размещены краны, клапаны, датчики с возможностью обеспечения входа сырьевого газа в систему трубопроводов и выхода из системы трубопроводов заданных потоков газа.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕМБРАН | 1998 |

|

RU2133025C1 |

| Устройство для измерения пор | 1989 |

|

SU1693470A1 |

| RU 95109809 A1, 20.06.1997 | |||

| Способ контроля качества гидрофобных микропористых перегородок | 1988 |

|

SU1603249A1 |

Авторы

Даты

2022-08-29—Публикация

2021-10-21—Подача