Изобретение относится к технологии уплотнения и загрузки угольной шихты в камеры коксования для получения кокса и может быть использовано в коксохимической промышленности на печах с гравитационной загрузкой угольной шихты.

Известен способ загрузки коксовых печей по заявке РФ №2016146630 М. кл. С01В 31/06, включающий подачу угольной шихты порциями с машинной стороны и отсос пыли и газа, при этом загрузку угольной шихты осуществляют с коксовыталкивателя дополнительными механизмами, одновременно при загрузке шихты осуществляют ее уплотнение внутри коксовой печи в горизонтальном направлении через дверные проемы с машинной и коксовой сторон, а отсос угольной пыли, продуктов горения и газа производят через газоотводящие устройства, установленные по коксовой стороне по верху батареи.

К недостаткам известного способа можно отнести ее уплотнение внутри коксовой печи в горизонтальном направлении через дверные проемы с машинной и коксовой сторон, которое обеспечивает лишь сдвиг шихты и практически без уплотнения, а порционная подача шихты не вносит никаких изменений в процесс ее уплотнения и конечным результатом такого процесса - получение кокса низкого качества. Уплотнение шихты внутри камеры коксования сопровождается развитием избыточного давления на стены камеры, превышающие их строительную прочность.

Известно устройство для разравнивания и уплотнения шихты в коксовой печи см. патент РФ №2024571, М. кл. С10В 37/02. По окончании загрузки коксовой печи угольной шихтой включают привод и планирная штанга совершает возвратно-поступательное движение в коксовой печи и при помощи наклонных перегородок разравнивает угольную шихту. При подходе планирной штанги в крайнее переднее положение, расположенный на ней упор приходит во взаимодействие с платформой, шарнирные опоры поворачиваются, и платформа вместе с расположенными на ней двумя передними стойками с роликами совершает плоскопараллельное движение относительно металлоконструкции. При этом, планирная штанга поворачивается таким образом, что ее передняя часть опускается и уплотняет угольную шихту, а подпружиненный упор под действием шарнирных опор сжимается.

При ходе планирной штанги назад, расположенный на ней упор отходит от платформы, подпружиненный упор разжимается и устанавливает платформу в исходное положение, планирная штанга занимает горизонтальное положение. При следующем ходе вперед планирная штанга при помощи наклонных перегородок подгребает шихту в переднюю часть камеры, затем снова происходит уплотнение шихты. После окончания разравнивания и уплотнения шихты осуществляют вывод планирной штанги из камеры.

К недостаткам известной технологии, осуществляемой при помощи известного устройства можно отнести низкую плотность шихты после ее уплотнения известным способом и уплотнение только верхнего слоя шихты, а не всего угольного пирога.

Известен способ коксования угольной шихты в печи, работающей по технологии без улавливания химических продуктов с использованием камеры коксования, коксовыталкивателя и устройства подачи угольной шихты, см. патент РФ №2311440, М. кл. С10В 47/32, С10В 31/08 - прототип. Способ осуществляют с боковой загрузкой камеры коксования предварительно измельченной, уплотненной угольной шихтой. Шихту уплотняют в форме брикетов, имеющих длину, ширину и высоту и заполняющих под камеры в один слой, уплотненную угольную шихту размещают на устройстве подачи между камерой коксования и коксовыталкивателем на уровне пода камеры, при этом подачу минимум одного брикета в камеру осуществляют посредством механизма выталкивания кокса коксовыталкивателя, проталкивающего угольный брикет в камеру и выгружающего из камеры готовый продукт, брикеты размещают в камере вплотную друг к другу, при этом размеры каждого брикета выбирают из условия размещения на поде камеры нескольких брикетов, а также с учетом мощности механизма выталкивания, обеспечивающего проталкивание минимум одного брикета в камеру коксования.

К недостаткам известного способа можно отнести циклический характер загрузки одной камеры и наличие воздушных промежутков между брикетами и частичное их разрушение при загрузке проталкиванием брикетов в камеру коксования, а учитывая, что габариты камеры коксования имеют внушительные размеры более 15-ти метров в ширину и около 8-ми метров в высоту, то при ее загрузке возникают сложности с формированием прочных брикетов и их плотное размещение по всему объему камеры.

Техническим результатом предлагаемого изобретения является устранение недостатков прототипа, в частности создание более высокой плотности смеси углей при подготовке угольной шихты к коксованию в камерах периодического действия с гравитационной загрузкой шихты для получения более качественного кокса с возможностью использования расчетного количества более дешевых исходных углей для получения кокса.

Поставленный технический результат достигается использованием сочетания известных общих с прототипом признаков, включающих подачу, измельчение, увлажнение и уплотнение углей с последующей загрузкой уплотненной шихты в камеру коксования и новых признаков, заключающихся в том, что смесь углей при помощи молотковых дробилок дополнительно измельчают с содержанием в составе шихты 88-92 мас. % доизмельченных до фракционности углей менее 3,15 мм, затем смесь доувлажняют до 10-11%, после чего уплотнение шихты осуществляют в отдельном от камеры коксования коробе загрузочной машины стационарным трамбовочным устройством, в котором шихту из бункеров угольной башни вибропитателями на поддон, установленный в коробе загрузочной машины, подают смесь углей слоем высотой 550-650 мм и при помощи трамбовочных, свободно падающих молотов, осуществляют трамбование нижнего слоя шихты, после чего подачу смеси углей в короб продолжают до заданной высоты с одновременным ее трамбованием до плотности в 1,18-1,2 т/м3 с образованием угольного пирога (утрамбованного в коробе объема шихты), при этом верхний слой пирога дополнительно уплотняют путем перемещения молотов на каждые 200-300 мм вдоль короба с подъемом крайних молотов в верхнее положение.

Загрузку короба смесью углей при помощи вибропитателей и трамбование углей осуществляют послойно и равномерно по всей площади короба загрузочной машины.

Габаритные размеры (длина и высота) утрамбованного угольного пирога, сформированного в коробе загрузочной машины, выполняют в соответствии с высотой и длиной камеры коксования, а ширину пирога выполняют меньше на 15-20 мм ширины камеры коксования.

Вес каждого из свободно падающих молотов трамбовочного устройства выполняют равным 480-550 кг.

Свободное падение молотов трамбовочного устройства выполняют чередующимся.

Новизной предложенного способа является дополнительное измельчение смеси углей при помощи молотковых дробилок с содержанием в составе шихты 88-92 мас. % доизмельченных до фракционности углей менее 3,15 мм, и доувлажнение до 10-11%, после чего уплотнение шихты осуществляют в отдельном от камеры коксования коробе загрузочной машины стационарным трамбовочным устройством, в котором шихту из бункеров угольной башни вибропитателями на поддон, установленный в коробе загрузочной машины, подают смесь углей слоем высотой 550-650 мм и при помощи трамбовочных, свободно падающих молотов, осуществляют трамбование нижнего слоя шихты, после чего подачу смеси углей в короб продолжают до заданной высоты с одновременным ее трамбованием до плотности в 1,18-1,2 т/м3 с образованием угольного пирога (утрамбованного в коробе объема шихты), при этом верхний слой пирога дополнительно уплотняют путем перемещения молотов на каждые 200-300 мм вдоль короба с подъемом крайних молотов в верхнее положение.

Так, дополнительное измельчение смеси углей при помощи молотковых дробилок с содержанием в составе шихты 88-92 мас. % измельченных до фракционности углей менее 3,15 мм и последующее доувлажнение смеси до 10-11% позволяет создать условия, при которых конечный пирог приобретает возможность уплотняться и иметь достаточную механическую прочность, которая не изменяется в процессе дальнейшей загрузки угольного пирога в камеру коксования, что в конечном итоге позволяет получить более качественный конечный продукт - кокс и при необходимости для его получения частично использовать в шихте более дешевые угли.

Осуществление уплотнения шихты в отдельном от камеры коксования коробе загрузочной машины стационарным трамбовочным устройством, в котором шихту из бункеров угольной башни вибропитателями подают на поддон, установленный в коробе загрузочной машины - позволяет осуществить уплотнение отдельно от камеры коксования в коробе, более плотно без опасений механически воздействовать на стенки камеры коксования сформировать угольный пирог с требуемой плотностью в коробе загрузочной машины.

Первоначальная подача смеси углей (шихты) слоем высотой 550-650 мм и ее уплотнение при помощи трамбовочных, свободно падающих молотов, позволяет создать более прочное основание будущего пирога углей и предотвратить контакт свободно падающих молотов с поддоном.

Подача смеси углей в короб до заданной высоты с одновременным ее трамбованием до плотности в 1,18-1,2 т/м3 с образованием угольного пирога (утрамбованного в коробе объема шихты), позволяет обеспечить достаточную для получения качественного кокса плотность смеси углей (пирога) по всей его высоте с ее сохранением формы до окончания загрузки пирога в камеру и последующего коксования.

Дополнительное уплотнение верхнего слоя пирога путем перемещения молотов на каждые 200-300 мм вдоль короба с подъемом крайних молотов в верхнее положение обеспечивает дополнительную уплотненную стяжку (связку) угольного пирога в его верхней части, а в сочетании с другими основными признаками предотвращает его разрушение при загрузке и обеспечивает получение более качественного конечного продукта - кокса.

Признаки послойной и равномерной загрузки короба смесью углей при помощи вибропитателей и трамбования в нем осуществляемые по всей площади короба загрузочной машины, выполнение сформированного в коробе загрузочной машины и утрамбованного угольного пирога по длине и высоте равным длине и высоте камеры коксования и выполнение ширины пирога меньше ширины камеры коксования на 15-20 мм, использование веса каждого из свободно падающих молотов трамбовочного устройства по 480-550 кг, а также выполнение свободного падения молотов трамбовочного устройства чередующимся - являются признаками дополнительными, раскрывающими выполнение основных признаков заявленного объекта и способствуют достижению поставленного предполагаемым изобретением технического результата.

Патентно-информационный поиск, проведенный в процессе подготовки материалов заявки, сочетания предложенных известных и новых признаков предполагаемого изобретения в патентной и научно-технической литературе - не выявил, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и позволяет получить более высокий технический результат, то предлагаемые существенные признаки можно признать соответствующими критерию - изобретательский уровень.

Описание осуществления предлагаемого устройства и проведенные опытные работы позволяют отнести предложенный способ подготовки угольной шихты к коксованию к промышленно выполнимым.

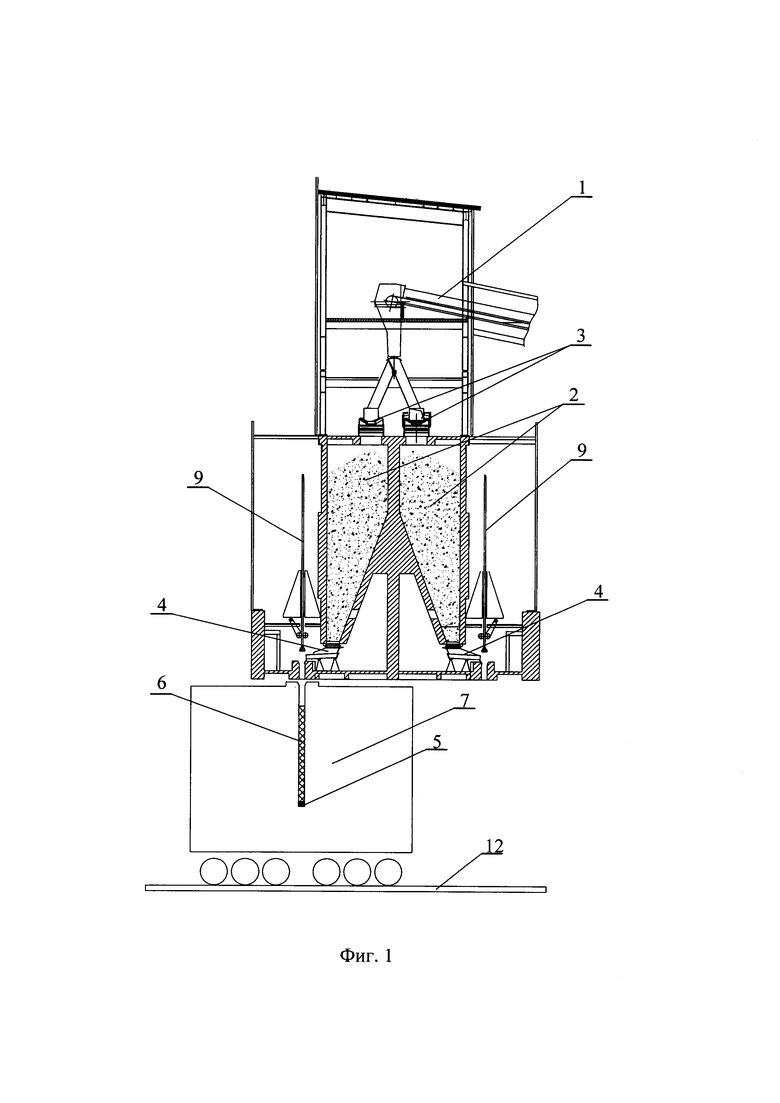

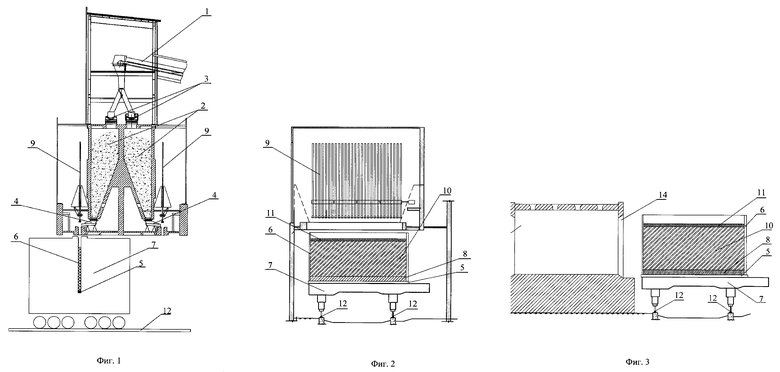

На фиг. 1 схематично представлен комплекс оборудования, при помощи которого осуществляется предлагаемый способ подготовки угольной шихты к коксованию при помощи подводящих транспортеров, вибрационных питателей, трамбовочных молотов и короба загрузочной машины с поддоном.

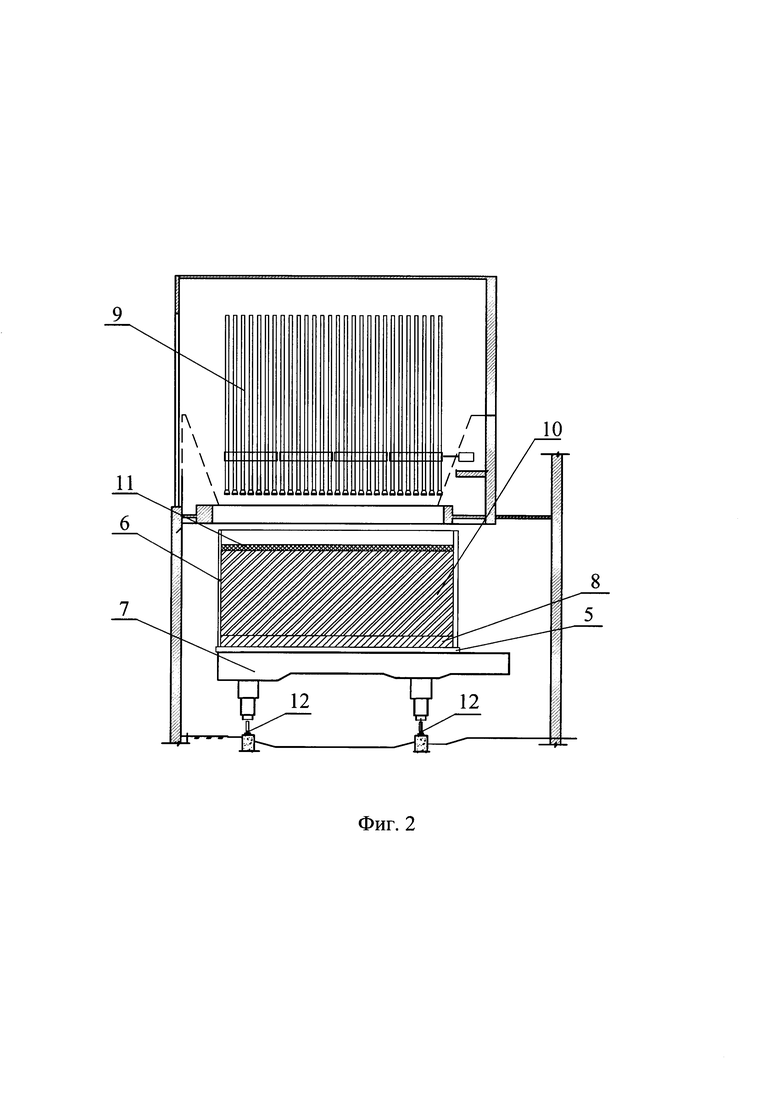

На фиг. 2 схематично представлены конструктивные элементы, поясняющие особенности выполнения операций способа - расположение трамбовочного устройства по отношению к коробу загрузочной машины, в котором формируют уплотненный нижний слой и уплотненный угольный пирог в целом.

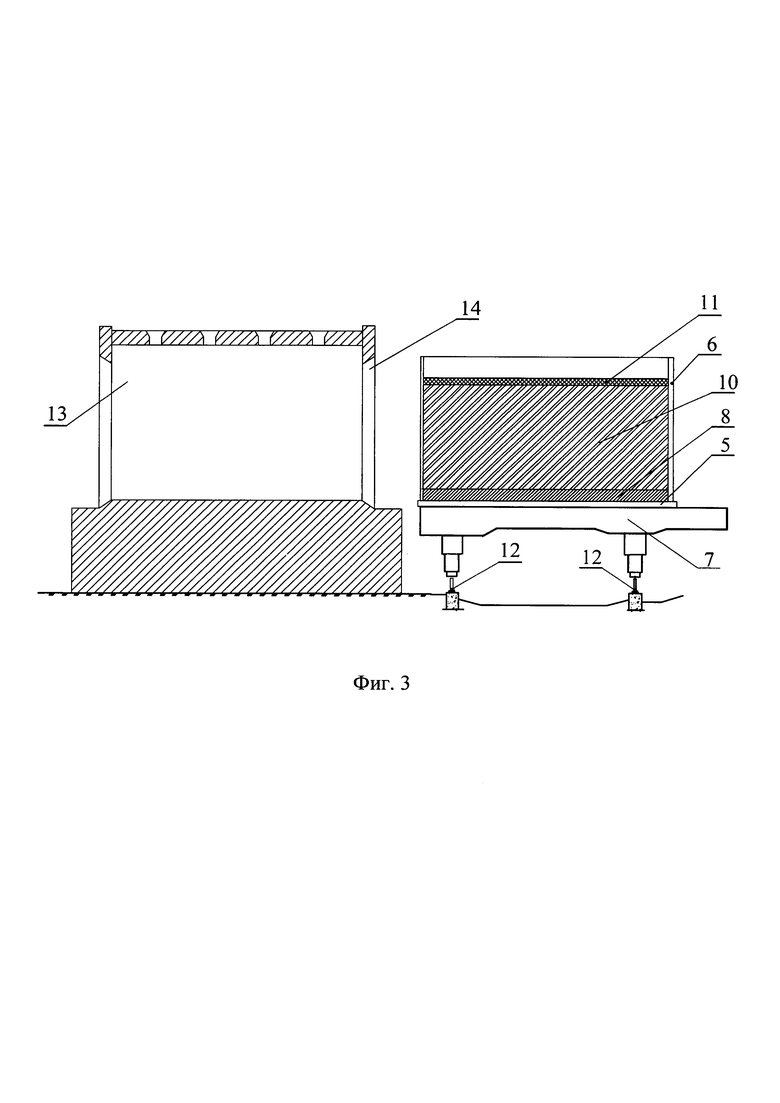

На фиг. 3 схематично представлено расположение короба загрузочной машины с уплотненным угольным пирогом, перемещенным для загрузки к камере коксования от стационарного трамбовочного устройства.

Предлагаемый способ подготовки шихты осуществляется следующим образом:

Предварительно подготовленную в соответствии с параметрами технологического процесса смесь углей подвергают дополнительному измельчению до фракционности углей менее 3,15 мм при помощи молотковых дробилок с таким расчетом, чтобы в шихте таких углей было 88-92 маc. процента. Затем полученную смесь углей доувлажняют до 10-11-ти процентов и при помощи конвейеров 1 подают в бункеры 2 угольной башни трамбовочного устройства, а при помощи реверсивных конвейеров 3 смесь углей распределяют по площади башни. Подготовленную шихту из бункеров 2 угольной башни при помощи вибропитателей 4 подают на поддон 5, предварительно установленный на основании короба 6 загрузочной машины 7, до образования слоя 8 шихты толщиной в 550-650 мм. Затем, при помощи трамбовочных, свободно падающих молотов 9 весом 480-550 кг, осуществляют трамбование (уплотнение) первичного слоя шихты, после чего вибропитателями 4 на утрамбованный слой 8 продолжают загрузку смеси углей в короб 6 с одновременным ее трамбованием до заданной высоты с образованием угольного пирога 10 с учетом свободного пространства в верхней части для отвода газов. При этом трамбование пирога проводят по всей площади короба загрузочной машины. Заключительной операцией трамбования является уплотнение верхнего слоя 11 угольного пирога путем перемещения молотов на 200 - 300 мм вдоль короба 6 с подъемом в верхнее положение крайних молотов для предотвращения ударов молотов о короб 6. По окончании трамбования угольного пирога 10 загрузочная машина 7 по проложенным путям 12 перемещается к камере 13 коксования. Через открытую боковую дверь 14 камеры 13 коксования осуществляется загрузка камеры уплотненным угольным пирогом 10. При этом имеющаяся разница по ширине камеры 13 коксования и ширине пирога на 15-20 мм обеспечивает загрузку (проталкивание) пирога 10 в уплотненном состоянии без его разрушения. Дверь 14 камеры 13 коксования закрывают и приступают к коксованию смеси углей в соответствии с технологическим процессом. Наличие поддона 5, на котором осуществляется трамбование углей, послойное уплотнение, как и дополнительное их измельчение и увлажнение обеспечивают сохранность угольного пирога 10 при его загрузке в камеру 13 коксования.

Использование предлагаемого способа подготовки угольной шихты к коксованию позволяет значительно увеличить (на 0,4 т/м3) плотность угольного пирога по сравнению с насыпной плотностью угольной шихты при гравитационной (традиционной) загрузке, и соответственно позволяет за счет улучшения спекаемости шихты и уменьшения промежутков между зернами угля улучшить качественные характеристики конечного продукта - кокса по прочности, истираемости и увеличить массовую долю кусков кокса с размерами в 25 мм.

Конкретный пример осуществления предлагаемого способа.

Предварительно подготовленную в соответствии с параметрами технологического процесса смесь углей подвергли дополнительному измельчению до фракционности углей менее 3,15 мм при помощи молотковых дробилок. В шихте таких углей было 90 мас. процента. Затем полученную смесь углей доувлажнили до 10,8 процентов и при помощи конвейеров 1 подали в бункеры 2 угольной башни трамбовочного устройства, а при помощи реверсивных конвейеров 3 смесь углей распределили по площади каждого бункера 2 башни. Подготовленную шихту из бункеров 2 угольной башни при помощи вибропитателей 4 подали на поддон 5, предварительно установленный на основании короба 6 загрузочной машины 7, до образования слоя 8 шихты толщиной в 550-650 мм. Затем при помощи трамбовочных, свободно падающих молотов 9 весом в 500 кг каждый, осуществили трамбование (уплотнение) первичного слоя шихты, после чего вибропитателями 4 на утрамбованный слой 8 продолжили загрузку смеси углей в короб 6 с одновременным ее трамбованием до заданной высоты с образованием угольного пирога 10. При этом трамбование пирога проводили по всей площади короба загрузочной машины. Заключительной операцией трамбования было уплотнение верхнего слоя 11 угольного пирога путем перемещения молотов на 200 - 300 мм вдоль короба 6 с подъемом в верхнее положение крайних молотов для предотвращения ударов этих молотов о короб 6. По окончании трамбования угольного пирога 10 загрузочную машину 7 вместе с коробом 6 и пирогом 10 по проложенным путям 12 переместили к камере 13 коксования. Через открытую боковую дверь 14 камеры 13 коксования осуществили загрузку камеры уплотненным угольным пирогом 10. При этом имеющаяся разница по ширине камеры 13 коксования и ширине пирога в 20 мм обеспечила загрузку пирога 10 в камеру в уплотненном состоянии без его разрушения. Дверь 14 камеры 13 коксования закрыли и приступили к коксованию смеси углей в соответствии с технологическим процессом. Наличие поддона 5, на котором осуществляли послойное трамбование углей до заданной плотности, как и дополнительное их измельчение и увлажнение обеспечили сохранность угольного пирога 10 при его загрузке в камеру 13 коксования, а при дальнейшем коксовании эти признаки позволили получить кокс более высокого качества.

При использовании предлагаемого способа подготовки угольной шихты к коксованию значительно увеличили (на 0,4 т/м3) плотность угольного пирога по сравнению с насыпной плотностью угольной шихты при гравитационной (традиционной) загрузке, и соответственно за счет улучшения спекаемости шихты и уменьшения промежутков между зернами угля увеличили массовую долю кусков кокса с размерами в 25 мм на 0,7-0,9%, улучшили качественные характеристики конечного продукта - кокса по прочности на 1,2-4,6% и истираемости на 1,9-2,7%.

В настоящее время на предприятии выполнено несколько опытных загрузок уплотненной по предлагаемому способу шихты с использованием стационарного трамбовочного устройства и получены предварительные положительные результаты.

После проведения комплексных испытаний предлагаемый способ будет использован в производстве кокса повышенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА БЕЗ УЛАВЛИВАНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ КОКСОВАНИЯ | 2006 |

|

RU2331662C2 |

| СПОСОБ КОКСОВАНИЯ УГОЛЬНОЙ ШИХТЫ | 2006 |

|

RU2311440C1 |

| Батарея коксовых печей | 1990 |

|

SU1726492A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ УГОЛЬНЫХ СПРЕССОВАННЫХ БЛОКОВ, ПРИГОДНЫХ ДЛЯ КАМЕР КОКСОВАНИЯ | 2010 |

|

RU2574250C2 |

| Способ получения металлургического кокса | 2023 |

|

RU2814184C1 |

| Устройство для трамбования угольной шихты | 1981 |

|

SU1239144A1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| КОКСОВАЯ ПЕЧЬ БЕЗ УЛАВЛИВАНИЯ ХИМИЧЕСКИХ ПРОДУКТОВ КОКСОВАНИЯ | 2005 |

|

RU2299899C2 |

| Устройство для измерения уровня пода камеры коксования | 2021 |

|

RU2786491C1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ УГОЛЬНОГО БРИКЕТА, ПРИГОДНОГО К КОКСОВАНИЮ | 2010 |

|

RU2537015C2 |

Изобретение относится к технологии уплотнения и загрузки угольной шихты в камеры коксования для получения кокса и может быть использовано в коксохимической промышленности на печах с гравитационной загрузкой угольной шихты. Способ включает подачу, измельчение, увлажнение и уплотнение углей с последующей загрузкой уплотненной шихты в камеру коксования. Причем смесь углей при помощи молотковых дробилок дополнительно измельчают с содержанием в составе шихты 88-92 мас.% доизмельченных до фракционности углей менее 3,15 мм, затем смесь доувлажняют до 10-11%. После чего из бункеров угольной башни при помощи вибропитателей на поддон, установленный в коробе загрузочной машины, загружают слой шихты высотой 550-650 мм и при помощи трамбовочных свободно падающих молотов осуществляют трамбование нижнего слоя шихты. Далее вибропитателями продолжают загрузку смеси углей в короб с одновременным ее трамбованием до плотности в 1,18-1,2 т/м3 до заданной высоты с образованием угольного пирога, верхний слой пирога дополнительно уплотняют путем перемещения молотов на каждые 200-300 мм вдоль короба с подъемом крайних молотов в верхнее положение, при этом свободное падение молотов трамбовочного устройства выполняют чередующимся, а вес каждого из свободно падающих молотов трамбовочного устройства выполняют равным 480-550 кг. Техническим результатом заявленного изобретения является создание более высокой плотности смеси углей при подготовке угольной шихты к коксованию в камерах периодического действия с гравитационной загрузкой шихты для получения более качественного кокса с возможностью использования расчетного количества более дешевых исходных углей для получения кокса. 2 з.п. ф-лы, 3 ил., 1 пр.

1. Способ подготовки угольной шихты к коксованию, включающий подачу, измельчение, увлажнение и уплотнение углей с последующей загрузкой уплотненной шихты в камеру коксования, отличающийся тем, что смесь углей при помощи молотковых дробилок дополнительно измельчают с содержанием в составе шихты 88-92 мас.% доизмельченных до фракционности углей менее 3,15 мм, затем смесь доувлажняют до 10-11%, после чего из бункеров угольной башни при помощи вибропитателей на поддон, установленный в коробе загрузочной машины, загружают слой шихты высотой 550-650 мм и при помощи трамбовочных свободно падающих молотов осуществляют трамбование нижнего слоя шихты, после чего вибропитателями продолжают загрузку смеси углей в короб с одновременным ее трамбованием до плотности в 1,18-1,2 т/м3 до заданной высоты с образованием угольного пирога, верхний слой пирога дополнительно уплотняют путем перемещения молотов на каждые 200-300 мм вдоль короба с подъемом крайних молотов в верхнее положение, при этом свободное падение молотов трамбовочного устройства выполняют чередующимся, а вес каждого из свободно падающих молотов трамбовочного устройства выполняют равным 480-550 кг.

2. Способ по п. 1, отличающийся тем, что загрузку короба смесью углей при помощи вибропитателей и трамбование углей осуществляют послойно и равномерно по всей площади короба загрузочной машины.

3. Способ по п. 1, отличающийся тем, что габаритные размеры (длина и высота) утрамбованного угольного пирога, сформированного в коробе загрузочной машины, выполняют в соответствии с высотой и длиной камеры коксования, а ширину пирога выполняют меньше на 15-20 мм ширины камеры коксования.

| CN 105331374 A1, 17.02.2016 | |||

| US 2012055774 A1, 08.03.2012 | |||

| CN 104454847 A1, 25.03.2015 | |||

| Michał REJDAK et al | |||

| Mechanical compaction of coking coals for carbonization in stamp-charging coke oven batteries | |||

| Physicochemical Problems of Mineral Processing, 2015, 51(1):151-161 | |||

| СПОСОБ КОКСОВАНИЯ УГОЛЬНОЙ ШИХТЫ | 2006 |

|

RU2311440C1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2041240C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

Авторы

Даты

2022-04-15—Публикация

2020-06-30—Подача