Изобретение относится к области получения легковесных конструкционных материалов с повышенными прочностными показателями, термостойкостью и одновременно с пониженной горючестью, которые можно применять для глубоководных работ, в строительной технике, авиации, космонавтике и других областях новой техники.

Известен способ получения пеноматериала (а.с. №1775418, МПК C08J 9/82, C08L 83/04, опубл. 15.05.90 г.) для термостойких конструкционных заполнителей в авиационной промышленности. Способ основан на образовании материала путем смешения базальтового волокна, стеклянных микросфер в смеси вторичных алкилсульфатов натрия полиакриламида. Недостатком такого способа является высокая плотность получаемого пеноматериала.

Известен способ получения композиции, содержащей термопластичные микросферы, диспергированные в термореактивном связующем (заявка Великобритании №2264116, МПК C08j 9/32), включающий диспергирование не вспененных микросфер в связующее с образованием смеси с последующим ее нагреванием до температуры вспенивания микросфер, но меньшей, чем температура отверждения полимерного связующего. Применение подобного типа микросфер не позволяет получить синтактные пены с необходимыми теплоизоляционными характеристиками, а в случае нарушения сложного технологического режима избыток газообразующего агента приводит к разрыву стенок микросфер, и как следствие, снижению прочностных и теплофизических показателей материала.

Известен способ получения теплоизоляционного материала на основе синтактной пены, теплоизоляционная труба и способ нанесения покрытия на внешнюю поверхность трубы (патент РФ №2187433 от 20.08.2002 г., заявл. 21.10.99 МПК: В29С 67/20, C08J 9/32). В способе получения теплоизоляционного материала на основе синтактной пены дозируют исходные компоненты, смешивают два реакционноспособных компонента связующего, наполняют полученную композицию микросферами, заливают полученный компонент для получения теплоизоляционного материала и отверждают его. Это изобретение основано на использовании полимеров с диспергированными в них полыми микросферами. Однако основным недостатком этого способа является возможность его использования только для эксплуатации покрытия в атмосферных условиях.

Известны композиции для получения сферопластиков с использованием эпоксидных соединений и полых микросфер (патент RU 2540084, опубл. 27.01.2015, бюл. №3, прототип). В данном патенте приводятся составы, в которых применены циклоалифатические эпоксидные смолы УП-612, УП-632 и УП-639, называемые авторами прототипа олигомерами (в действительности все без исключения циклоалифатические эпоксиды являются мономерами (диокисями), традиционно в промышленности именуемыми смолами). Недостатками упомянутых смол являются горючесть, пониженная адгезия к стеклонаполнителям и низкая прочность при растяжении и статическом изгибе (наиболее важные показатели при получении стеклонаполненных материалов), которые в 2÷3 раза ниже, чем у отвержденных наиболее распространенных смол ЭД-20 и ЭД-16 (Справочник по пластическим массам / под ред. В.М. Катаева, В.А. Попова, Б.И. Сажина. - М.: Химия, 1975. Т. 2. - 567 с.). Поэтому приведенные в прототипе высокие показатели прочности сферопластиков на основе циклоалифатических смол вызывают сомнения. Возможно, что эффект прочности композиций, приведенных в прототипе, достигается за счет армирования их короткими волокнами и дисперсными наполнителями. Однако введение этих компонентов приводит к увеличению как плотности, так и общей массы образцов из указанных полимерных композиций.

Наиболее высокие прочностные показатели имеют азотосодержащие эпоксидные смолы марок УП-610, ЭХД, ЭЦ-Н. Однако при отверждении серийными отвердителями они воспламеняются из-за сильного выделения экзотермического тепла в литых образцах толщиной более 30÷50 мм, особенно в образцах, наполненных полыми микросферами.

Целью изобретения является способ получения сферопластиков, позволяющий создавать легковесные материалы толщиной до 400 мм с низкой плотностью, выдерживающие давление воды на глубине до 1000 м, устойчивые при эксплуатации при температурах до +300°С, с пониженной горючестью, дугостойкостью и радиопрозрачностью.

Поставленная техническая задача решается с помощью использования азотосодержащей смолы - триглицидилизоцианурата марки ЭЦ-Н (ТУ 6-05-1190-76), широко применяемой в виде раствора при изготовлении предварительно пропитанных стеклотканей, лент и термостойких композитов на их основе еще со времен СССР. Известно, что образцы на основе ЭЦ-Н малой толщины обладают высокой прочностью и теплостойкостью до +300°С. Однако эта смола в исходном состоянии представляет собой высоковязкий продукт и не позволяет получать наполненные сферопластики больших толщин, т.к. при отверждении в слое толщиной 30÷50 мм воспламеняется при нагревании до +100°С даже без отвердителя за счет каталитического действия третичного азота в ее структуре.

Авторам удалось преодолеть недостатки смолы ЭЦ-Н за счет разбавления ее моноокисью винилциклогексена (CAS 100-40-3) - эпоксидного соединения с самой минимальной вязкостью при +20°С среди всех известных эпоксидов, равной 0,001 Па⋅c, а также за счет применения системы двух отвердителей, отверждающих эпоксидные смолы при разных температурах. Эта система состоит из жидкого амино-аддукта пара-аминобензиланилина - результата взаимодействия последнего с диглицидиловым эфиром полиэпихлоргидрина (техническое название смола Э-181, ТУ 2225-606-11131395-2003), впервые полученного Лапицким В.А. с сотрудниками, и второго компонента в системе отвердителей - 4,4'-дифенилметандиизоцианата, блокированного метилпиразолом, ранее синтезированного и запатентованного в СССР с участием одного из авторов настоящего патента, а позднее описанного в монографии Лапицкого В.А. и Крицука А.А. «Физико-механические свойства эпоксидных полимеров и стеклопластиков» (Киев: Наукова думка, 1986. - 96 с.).

Первый компонент начинает отверждать смоляную часть, начиная с температуры +50°С, а второй остается инертным до разблокировки при температуре 150÷170°С. Поэтому отверждение происходит в два этапа с допустимым выделением экзотермического тепла и позволяет в один прием получить высоконаполненные сферопластики толщиной до 400 мм. Пример 1

1. Получение смоляной части В реактор с быстроходной мешалкой загружают эпоксидную смолу марки ЭЦ-Н (ТУ 6-05-1190-76) (А) и моноокись винилциклогексена (CAS 100-40-3) (Б) в соотношении 70:30 и при +50°С перемешивают в течение 20 минут, после чего выгружают в металлические емкости. Срок хранения - 2 месяца.

2. Получение отверждающей системы В реактор с быстроходной мешалкой загружают 23 мас.ч. пара-аминобензиланилина марки «Бензам АБА» (ТУ 2225-415-04872688-99) и поднимают температуру до +90°С, а затем в течение 30 минут приливают эпоксидную смолу Э-181 (ТУ 2225-606-11131395-2003, содержание эпоксидных групп 30%) в количестве 10 мас.ч., т.е. при пятикратном избытке отвердителя от стехиометрического количества для эпоксидной смолы. В результате получают компонент (В). Реакция экзотермична, поэтому реактор должен постоянно охлаждаться. После введения смолы к отвердителю реакционная масса перемешивается в течение 20 минут, а затем к ней добавляют порошок блокированного изоцианата (Г) в количестве 22 мас.ч., т.е. соотношение В:Г=60: 40, и перемешивают в течение 5 минут. Готовый продукт сливают в металлические емкости. Срок хранения - 3 месяца.

3. Получение сферопластика

В реактор с вакуумирующим устройством загружают 100 мас.ч. смоляной части и 60 мас.ч. отвердителя, полученных на двух предыдущих этапах, а затем при температуре загруженной массы +40°С вводят полые алюмосиликатные микросферы марки АСПМ-500 диаметром от 10 до 500 мкм (ТУ 5717-001-11843486-2004) в весовом соотношении полимерная основа: микросферы, равном 70:30. Смесь вакуумируют в течение 10 минут, а затем выгружают в ограничительные металлические формы и отверждают в две ступени, первая - при +70°С в течение 4 часов, вторая - при +160°С в течение 2 часов.

Полимерная основа обладает высокой клеющей способностью, поэтому при изготовлении образцов ограничительные металлические формы покрывают антиадгезивом, а при изготовлении конструкций с покрытием из полученного сферопластика дополнительный клей не требуется.

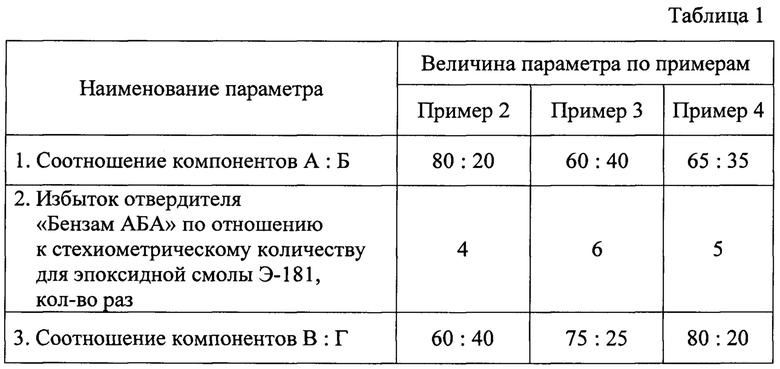

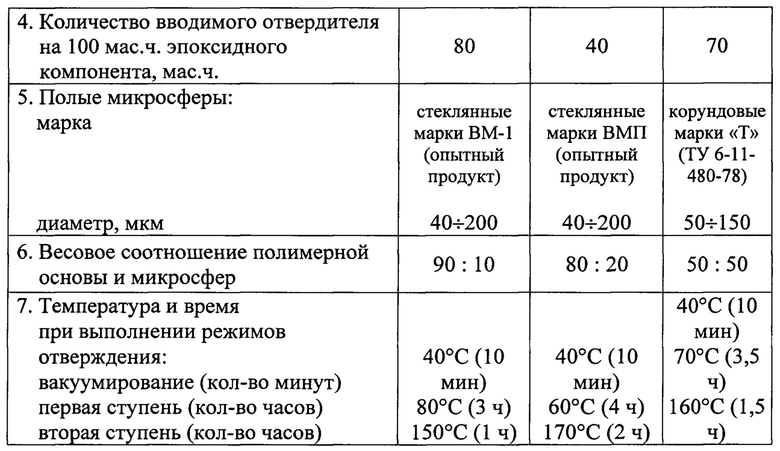

Примеры 2÷4 осуществляют аналогично примеру 1 с изменением отдельных параметров по таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция для получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2764442C1 |

| ПОДПЯТНИКОВЫЙ УЗЕЛ ТЕЛЕЖКИ ВАГОНА | 2014 |

|

RU2598942C2 |

| СТЕКЛОПЛАСТИК | 1994 |

|

RU2074094C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОВЕРХНОСТЬ | 2014 |

|

RU2580766C1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| Способ получения связующих для высокопрочных и термостойких композитов | 2023 |

|

RU2824356C1 |

| Способ получения эпоксиуретановых одноупаковочных композиций | 2022 |

|

RU2800385C1 |

| Способ получения отвердителей эпоксидных смол | 2023 |

|

RU2824816C1 |

| Способ модификации каучуков с двойными связями | 2020 |

|

RU2768165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2768161C1 |

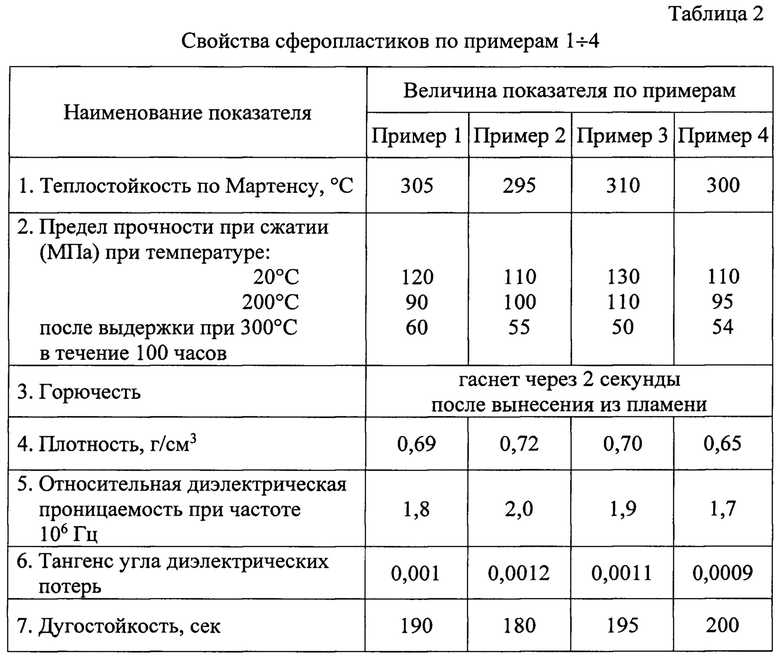

Изобретение относится к области получения легковесных конструкционных материалов с повышенными прочностными показателями, термостойкостью и одновременно с пониженной горючестью, которые можно применять для глубоководных работ, в строительной технике, авиации, космонавтике и других областях новой техники. Целью изобретения является способ получения сферопластиков, позволяющий создавать легковесные материалы толщиной до 400 мм с низкой плотностью, выдерживающие давление воды на глубине до 1000 м, устойчивые при эксплуатации при температурах до +300°С, с пониженной горючестью, дугостойкостью и радиопрозрачностью. Поставленная техническая задача решается с помощью использования триглицидилизоцианурата марки ЭЦ-Н в виде раствора. Заявлен способ получения высокопрочных, термо- и огнестойких сферопластиков на основе эпоксидных смол с повышенной удельной функциональностью, азотосодержащих отвердителей и полых микросфер диаметром от 10 до 500 мкм, согласно изобретению в качестве эпоксидного компонента применяют смесь, полученную путем перемешивания в реакторе эпоксициануратной смолы (А) и моноокиси винилциклогексена (Б) в соотношении А:Б (мас.ч.) от 80:20 до 60:40, а в качестве отвердителя - смесь амино-аддукта пара-аминобензиланилина с эпоксидной смолой - диглицидиловым эфиром полиэпихлоргидрина, полученного при взаимодействии эпоксидной смолы с амином при 4÷6-кратном избытке последнего от стехиометрического количества для эпоксидной смолы, (В) и 4,4'-дифенилметандиизоцианат, блокированный метилпиразолом, (Г) в соотношении В:Г (мас.ч.) от 80:20 до 60:40, при этом на 100 мас.ч. эпоксидного компонента отвердитель вводят в количестве от 40 до 80 мас.ч., а полые микросферы вводят в соотношении полимерная основа:микросферы (мас.ч.) от 90:10 до 50:50, затем смесь вакуумируют в течение 10 мин, осуществляют заливку в ограничительные металлические формы, отверждение проводят в две ступени, первая ступень - при температуре 60÷80°С в течение 3÷4 ч, вторая - при температуре 150÷170°С в течение 1÷2 ч. Авторам удалось преодолеть недостатки смолы ЭЦ-Н за счет разбавления ее моноокисью винилциклогексена, а также за счет применения системы двух отвердителей, отверждающих эпоксидные смолы при разных температурах. 2 табл., 4 пр.

Способ получения высокопрочных, термо- и огнестойких сферопластиков на основе эпоксидных смол с повышенной удельной функциональностью, азотосодержащих отвердителей и полых микросфер диаметром от 10 до 500 мкм, отличающийся тем, что в качестве эпоксидного компонента применяют смесь, полученную путем перемешивания в реакторе эпоксициануратной смолы (А) и моноокиси винилциклогексена (Б) в соотношении А:Б (мас.ч.) от 80:20 до 60:40, а в качестве отвердителя - смесь амино-аддукта пара-аминобензиланилина с эпоксидной смолой - диглицидиловым эфиром полиэпихлоргидрина, полученного при взаимодействии эпоксидной смолы с амином при 4÷6-кратном избытке последнего от стехиометрического количества для эпоксидной смолы, (В) и 4,4'-дифенилметандиизоцианат, блокированный метилпиразолом, (Г) в соотношении В:Г (мас.ч.) от 80:20 до 60:40, при этом на 100 мас.ч. эпоксидного компонента отвердитель вводят в количестве от 40 до 80 мас.ч., а полые микросферы вводят в соотношении полимерная основа:микросферы (мас.ч.) от 90:10 до 50:50, затем смесь вакуумируют в течение 10 мин, осуществляют заливку в ограничительные металлические формы, отверждение проводят в две ступени, первая ступень - при температуре 60÷80°С в течение 3÷4 ч, вторая - при температуре 150÷170°С в течение 1÷2 ч.

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540084C1 |

| НАНОМОДИФИЦИРОВАННЫЙ ЭПОКСИДНЫЙ СФЕРОПЛАСТИК | 2013 |

|

RU2587454C2 |

| CN 100386379 C, 07.05.2008 | |||

| US 8188165 B2, 29.05.2012 | |||

| US 5019605 A1, 28.05.1991. | |||

Авторы

Даты

2022-03-24—Публикация

2021-03-12—Подача