Изобретение относится к области торможения железнодорожных транспортных средств. [B60T15/00, B60T17/00, B60T13/00].

Из уровня техники известен СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА НЕИСПРАВНОСТИ ПНЕВМАТИЧЕСКОЙ ТОРМОЗНОЙ СЕТИ ПОЕЗДА [RU 2016795, опубл. 30.07.1994 г.], вызывающей самопроизвольное срабатывание тормозов, заключающийся в зарядке тормозной магистрали и последующем выявлении вагона, пневматическая сеть которого имеет указанную неисправность, отличающийся тем, что, с целью сокращения времени на поиск неисправности, выявление вагона, пневматическая сеть которого имеет неисправность, осуществляют, определяя моменты времени начала понижения давления в тормозной магистрали темпом не ниже темпа служебного торможения с двух сторон одного или нескольких соседних вагонов, по рассогласованию указанных моментов времени устанавливают направление, в котором расположена неисправность, и в указанном направлении осуществляют последующее определение моментов времени начала понижения давления в тормозной магистрали для следующего одного или нескольких вагонов до тех пор, пока рассогласование указанных моментов времени не изменит свой знак на противоположный, а по знаку результата судят о наличии неисправности в пневматической тормозной сети вагона.

Недостатками данного аналога являются:

- длительность времени определения места неисправности из-за необходимости в первую очередь определения направления, где возникла неисправность и далее последовательного движения в этом направлении, до того момента, пока не изменится знак рассогласования моментов времени;

- сложность использования данного способа при движении поезда;

- техническая сложность реализации заявленного способа, из-за необходимости проводить большое количество измерений.

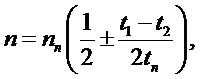

Также из уровня техники известен СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА УТЕЧКИ ВОЗДУХА В ТОРМОЗНОЙ МАГИСТРАЛИ ПОЕЗДА [RU2019455, опубл. 05.12.1989], заключающийся в том, что фиксируют моменты начала снижения давления в начальном и конечном участках тормозной магистрали , определяют время прохождения тормозной волны от начального до конечного участка при служебном торможении, отличающийся тем, что, с целью повышения надежности, фиксирование начала снижения давления осуществляют при самопроизвольном срабатывании тормозов, определяют интервал времени между упомянутыми моментами, а место утечки определяют по расстоянию n от начального участка магистрали по формуле

где nn - длина поезда (число вагонов);

t1 - t2 - интервал времени между моментами t1 и t2 фиксирования начала снижения давления в начальном и конечном участках;

tn - время прохождения тормозной волны от начального до конечного участка при служебном торможении.

Недостатками данного аналога являются:

- сложность реализации заявленного способа, из-за необходимости считывать показания датчиков давления, установленных в голове и хвосте поезда, что с учетом возможного переформирования железнодорожного состава потребует размещения необходимой аппаратуры в каждом вагоне поезда;

- низкая надежность из-за того, что показания датчиков давления предлагается передавать по радиоканалам, которые подвержены влиянию различного рода непреднамеренных помех.

Наиболее близким по технической сущности является СПОСОБ КОНТРОЛЯ РАЗРЫВА МАГИСТРАЛИ ПОТРЕБИТЕЛЯ СЖАТОГО ВОЗДУХА [DE10357766A1, опубл. 10.03.2005], при котором фактическое значение переменной состояния (давление, объем воздуха, масса воздуха, энергия) непрерывно измеряется в контурах потребителей сжатого воздуха и оценивается в электронном блоке управления, характеризующийся следующими этапами: - сравнение значений переменной состояния и/или отрицательного градиента переменной состояния контуров потребителей сжатого воздуха, каждое с пороговым значением, и отключение соответствующего потребителя сжатого воздуха, если значения переменной состояния и/или отрицательного градиента переменной состояния соответствуют критерию отказа цепи.

Основной технической проблемой прототипа является высокая длительность определения разрыва тормозной магистрали из-за того, что при понижении давления в заявленном способе выводится информация лишь о возможном разрыве, при этом остается точно неизвестно, чем вызвано понижение давления. В таком случае, требуется проведение дополнительных технических или организационных мероприятий для установления причины, по которой давление в магистрали стало пониженным, что в свою очередь увеличивает длительность определения разрыва.

Задачей изобретения является устранение недостатков прототипа.

Техническим результатом заявленного изобретения является уменьшение времени определения разрыва тормозной магистрали.

Указанный технический результат достигается за счет того, что способ контроля разрыва тормозной магистрали железнодорожного состава, характеризующийся тем, что при движении железнодорожного состава датчики давления снимают показания давления в тормозной магистрали железнодорожного состава и передают их в электронный блок, который производит сравнение показаний давлений, при разрыве тормозной магистрали в железнодорожном составе за пределами локомотива происходит снижение давления, при этом на ближнем к месту разрыва датчике давления, в фиксированный момент времени показание давления будет меньше, чем на дальнем от места разрыва датчике давления что фиксирует электронный блок и формирует аварийный сигнал о разрыве тормозной магистрали железнодорожного состава, отличающийся тем, что датчики давления расположенные на расстоянии от 5 до 10 м между собой снимают показания давления в тормозной магистрали железнодорожного состава, в фиксированный момент времени и при разрыве тормозной магистрали, давление в тормозной магистрали начинает снижаться, происходит срабатывание воздухораспределителей на дополнительную разрядку и после выключения компрессора, происходит снижение давления в главном резервуаре, в ходе чего, показание давления датчика расположенного дальше от крана машиниста будет меньше, чем на ближнем от места разрыва датчике давления, установленном ближе к крану машиниста, в случае срабатывания крана машиниста на разрядку показание давления датчика расположенного дальше от крана машиниста будет больше, чем на ближнем от места разрыва датчике давления, установленном ближе к крану машиниста.

Краткое описание чертежей:

На фиг. 1 показана общая схема расположения функциональных элементов устройства для контроля разрыва тормозной магистрали для локомотива железнодорожного состава.

На фиг. 2 показана общая схема железнодорожного состава с локомотивом.

На фиг. 3 показана общая схема железнодорожного состава с локомотивом и условно обозначенным местом разрыва тормозной магистрали.

На фигурах обозначено:

1 - первый датчик давления; 2 - второй датчик давления; 3 - тормозная магистраль; 4 - электронный блок; 5 - элемент визуализации; 6 - кран машиниста; 7 - главный резервуар; 8 - компрессор; 9 - воздухораспределитель; 10 - концевые краны; 11 - гибкие соединительные рукава.

Осуществление изобретения.

Устройство для контроля разрыва тормозной магистрали включает в себя первый датчик давления 1 и второй датчик давления 2, которые соединены с тормозной магистралью 3. При этом, первый датчик давления 1 расположен на расстоянии от 5 до 10 м. от второго датчика давления 2. Оба датчика давления располагаются в локомотиве состава. При этом первый датчик давления 1 располагается ближе к крану машиниста 6. Электронный блок 4, выполнен с возможностью получения информации о состоянии тормозной системы железнодорожного состава и имеет элемент визуализации 5, выполненный с возможностью отображения ключевых параметров состояния тормозной системы железнодорожного состава, и, в частности, показаний с первого датчика давления 1 и второго датчика давления 2.

Взаимодействие электронного блока может осуществляться с системой управления c использованием цифрового канала передачи данных.

Оконечная часть тормозной магистрали 3 в локомотиве состава соединена с пневматическим краном машиниста 6. Кран машиниста 6 соединен главным резервуаром 7 компрессора 8, так, что кран машиниста 6 располагается на пути движения воздуха из главного резервуара 7 в тормозную магистраль 3. Кран машиниста 6 выполнен с возможностью сообщения тормозной магистрали 3 с атмосферой (при экстренном торможении) и с питательной магистралью при отпуске тормозов.

Тормозная магистраль 3 располагается преимущественно под днищем состава и сообщена с воздухораспределителями 9 тормозных блоков железнодорожных вагонов.

На концах воздухопроводов тормозной магистрали 3 с обоих концов каждого вагона располагаются концевые краны 10, выступающие в роли запорных устройств, на которых закреплены гибкие соединительные рукава 11, таким образом, что два гибких соединительных рукава 11 образуют соединительную тормозную магистраль 3 между вагонами.

Способ контроля разрыва тормозной магистрали железнодорожного состава, характеризующийся тем, что при нормальном функционировании тормозной системы железнодорожного состава (в отсутствии разрывов тормозной магистрали 3, разъединения межвагонных рукавов, открытия концевого крана 10 на последнем вагоне состава, срабатывания крана экстренного торможения и изменения давления посредством использования крана машиниста 6) первый датчик давления 1 и второй датчик давления 2 фиксируют одинаковые значения давления в тормозной магистрали 3 и передают зафиксированные значения в реальном масштабе времени на электронный блок 4. В тоже самое время на элементе визуализации 5 отображают информацию о значениях давления от датчика давления 1 и датчика давления 2.

В случае разрыва тормозной магистрали 3 на участке железнодорожного состава за вторым датчиком давления 2 (за локомотивом: в любом из вагонов железнодорожного состава, в гибких соединительных рукавах 11, при срабатывании клапана концевого крана 10), давление в тормозной магистрали 3 начинает снижаться, происходит срабатывание воздухораспределителей 9 на дополнительную разрядку и происходит быстрое снижение давления в главном резервуаре 7, после выключения компрессора 8. Благодаря тому, что первый 1 и второй 2 датчики давления располагаются на некотором расстоянии (от 5 до 10 м) относительно друг друга, первоначально, снижение давления в тормозной магистрали 3 фиксируют вторым датчиком давления 2 и далее, через некоторый (фиксируемый) промежуток времени первым датчиком давления 1. Благодаря тому, что первый 1 и второй 2 датчики передают информацию на электронный блок 4 одновременно и в реальном масштабе времени, электронный блок 4 фиксирует информацию о том что значение давления в фиксированный момент времени на первом датчике 1 больше чем на втором датчике 2. Предварительно, перед началом эксплуатации, на электронном блоке 4 прописывают алгоритмы выработки управляющих команд, в зависимости от значений показаний датчиков давления. В частности, если значение давления на первом датчике 1 больше, чем на втором датчике 2, электронный блок 4 формирует управляющую команду, которую передает на элемент визуализации 5, в ходе чего на элементе визуализации происходит аудио-визуальная индикация, с информацией о разрыве тормозной магистрали 3.

В случае срабатывания крана машиниста 6 на разрядку (например, в случаях служебного или экстренного торможения) давление в тормозной магистрали 3 также начинает снижаться. В таком случае снижение давления в тормозной магистрали 3 фиксируют первым датчиком давления 1 и далее, через некоторый (фиксируемый) промежуток времени вторым датчиком давления 2. Далее электронным блоком 4 фиксируют информацию о том, что в фиксированный момент времени значение давления на втором датчике 2 больше чем на первом датчике 1, в таком случае на основании заранее прописанных алгоритмов функционирования электронного блока 4, вырабатывают соответствующую управляющую команду, которую передают на элемент визуализации 5.

В варианте реализации информацию с первого 1 и второго 2 датчиков давления передают на электронный блок посредством проводного соединения.

В вариантах реализации, так как срабатывание крана машиниста 6 может приводить как к разрядке тормозной магистрали 3, так и к ее зарядке (например при переходе от нормального давления в тормозной магистрали 3 на повышенное), может также осуществляться фиксация повышения давления датчиками давления, с последующим отображением соответствующей информации на элементе визуализации 5.

Технический результат изобретения уменьшение времени определения разрыва тормозной магистрали 3 достигается за счет того что первоначально в локомотиве состава в тормозной магистрали 3 размещают первый датчик давления 1 и второй датчик давления 2, на расстоянии от 5 до 10 м между собой, при этом первый датчик давления 1 размещают непосредственно возле крана машиниста 6, а второй датчик давления 2 в хвостовой части локомотива. При этом расстояние между первым 1 и вторым 2 датчиками составляет от 5 до 10 м. Первый 1 и второй 2 датчики давления фиксируют показания давления в тормозной магистрали 3 и одновременно, в реальном масштабе времени, передают показания на электронный блок 4, который сравнивает между собой показания между первым датчиком давления 1 и вторым датчиком давления 2 в фиксированный момент времени. Если в фиксированный момент времени показание первого датчика давления 1 превышает показание второго датчика давления 2, электронный блок 4 формирует управляющую команду, которую передает на элемент визуализации 5 с индикацией информации о разрыве тормозной магистрали 3. В этом случае, первый 1 и второй 2 датчики давления расположенные на расстоянии от 5 до 10 м между собой снимают показания давления в тормозной магистрали 3 железнодорожного состава, в фиксированный момент времени и при разрыве тормозной магистрали 3, давление в тормозной магистрали 3 начинает снижаться, происходит срабатывание воздухораспределителей 9 на дополнительную разрядку и после выключения компрессора 8, происходит снижение давление в главном резервуаре, в ходе чего, показание второго датчика давления 2 расположенного дальше от крана машиниста 6 будет меньше, чем первом датчике давления 1, установленном ближе к крану машиниста 6. В случае срабатывания крана машиниста 6 на разрядку показание давления датчика расположенного дальше от крана машиниста (второго датчика давления 2) будет больше, чем на ближнем от места разрыва датчике давления (первого датчика давления 1), установленном ближе к крану машиниста. Таким образом заявленный способ позволяет осуществлять контроль и незамедлительную фиксацию момента разрыва тормозной магистрали, исключая, при этом случаи понижения давления в тормозной магистрали 3 вызванные срабатыванием крана машиниста 6. Наличие двух датчиков позволяет однозначно идентифицировать разрыв тормозной магистрали 3 и тем самым, уменьшить время определения разрыва. Также благодаря тому, что датчики давления фиксируют показания в реальном масштабе времени, информация о разрыве отображается на элементе визуализации 5 сразу после разрыва тормозной магистрали 3, что позволяет машинисту состава своевременно принять меры по остановке поезда и, таким образом, повысить безопасность эксплуатации железнодорожного состава.

Заявитель в 2021 году реализовал заявленный способ в конструкции тормозной магистрали пассажирского железнодорожного поезда, опытная эксплуатация которого подтвердила заявленный технический результат. Уменьшение времени определения разрыва тормозной магистрали, относительно способа с одним датчиком давления, составило порядка 40-50%.

Пример достижения технического результата.

В локомотиве состава в тормозной магистрали 3 на расстоянии 10 м друг от друга разместили первый 1 и второй 2 датчики давления. При движении железнодорожного состава в пункт назначения при нормальном функционировании тормозной системы датчики давления передавали на блок управления 4 и отображали на элементе визуализации 5 одинаковые показатели давления, а именно 0.54 МПа. По пути следования состава возникла нештатная ситуация - произошел разрыв тормозной магистрали между вторым и третьим вагоном железнодорожного состава (показано на фиг. 3), давление в тормозной магистрали 3 начало резко снижаться, первоначально, снижение давления в тормозной магистрали 3 было зафиксировано вторым датчиком давления 2 и далее, через 0,1 с первым датчиком давления. Электронный блок 4 сравнил между собой показания между первым датчиком давления 1 и вторым датчиком давления 2 (в момент фиксации на первом датчике давления 1 составило 0,489 МПа, на втором датчике давления 2 составило 0,52 МПа), и сформировал управляющую команду, которую передал на элемент визуализации 5 с индикацией информации о разрыве тормозной магистрали 3, помимо визуальной индикации сработал громкий аудио сигнал, уведомив машиниста о разрыве тормозной магистрали 4. После индикации машинист получил точную информацию о наличие разрыва, исключив, при этом варианты, когда давление в тормозной магистрали 3 может упасть за счет автоматического срабатывания крана машиниста 6.

В случае наличия лишь одного датчика давления в тормозной магистрали 3, после индикации машиниста о понижении давления, требуется дополнительное время, чтобы определить является ли понижение давление следствием разрыва тормозной магистрали 3 или срабатывания крана машиниста 6, что увеличивает время на принятие решение. Таким образом достигается заявленный технический результат - уменьшение времени определения разрыва за счет устранения неопределенности в причине понижения давления в тормозной магистрали 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ТОРМОЗНОЙ МАГИСТРАЛИ ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2022 |

|

RU2789927C1 |

| СПОСОБ КОНТРОЛЯ ТОРМОЗА ПОДВИЖНОГО СОСТАВА | 2006 |

|

RU2338652C2 |

| СПОСОБ КОНТРОЛЯ ПЛОТНОСТИ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2019 |

|

RU2725834C1 |

| СИСТЕМА УПРАВЛЕНИЯ ТОРМОЖЕНИЕМ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2600470C1 |

| СПОСОБ УПРАВЛЕНИЯ ТОРМОЗАМИ СОЕДИНЕННЫХ ПОЕЗДОВ | 2010 |

|

RU2453457C2 |

| СПОСОБ КОНТРОЛЯ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2014 |

|

RU2546040C1 |

| СПОСОБ ЗАРЯДКИ И ОПРОБОВАНИЯ ТОРМОЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2422308C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПНЕВМАТИЧЕСКИМ ТОРМОЗОМ | 2010 |

|

RU2428333C1 |

| Устройство контроля целостности тормозной системы железнодорожного транспортного средства | 2024 |

|

RU2828313C1 |

| КРАН МАШИНИСТА ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2444454C1 |

Изобретение относится к области торможения железнодорожных транспортных средств. Способ контроля разрыва тормозной магистрали железнодорожного состава характеризуется тем, что при движении железнодорожного состава датчики давления снимают показания давления в тормозной магистрали железнодорожного состава и передают их в электронный блок, который производит сравнение показаний давлений, при разрыве тормозной магистрали в железнодорожном составе за пределами локомотива происходит снижение давления, при этом на ближнем к месту разрыва датчике давления в фиксированный момент времени показание давления будет меньше, чем на дальнем от места разрыва датчике давления, что фиксирует электронный блок и формирует аварийный сигнал о разрыве тормозной магистрали железнодорожного состава, отличающийся тем, что датчики давления, расположенные на расстоянии от 5 до 10 м между собой, снимают показания давления в тормозной магистрали железнодорожного состава в фиксированный момент времени, и при разрыве тормозной магистрали давление в тормозной магистрали начинает снижаться, происходит срабатывание воздухораспределителей на дополнительную разрядку, и после выключения компрессора происходит снижение давление в главном резервуаре, в ходе чего показание давления датчика, расположенного дальше от крана машиниста, будет меньше, чем на ближнем от места разрыва датчике давления, установленном ближе к крану машиниста, в случае срабатывания крана машиниста на разрядку показание давления датчика, расположенного дальше от крана машиниста, будет больше, чем на ближнем от места разрыва датчике давления, установленном ближе к крану машиниста. Технический результат - уменьшение времени определения разрыва тормозной магистрали. 3 ил.

Способ контроля разрыва тормозной магистрали железнодорожного состава, характеризующийся тем, что при движении железнодорожного состава датчики давления снимают показания давления в тормозной магистрали железнодорожного состава и передают их в электронный блок, который производит сравнение показаний давлений, при разрыве тормозной магистрали в железнодорожном составе за пределами локомотива происходит снижение давления, при этом на ближнем к месту разрыва датчике давления в фиксированный момент времени показание давления будет меньше, чем на дальнем от места разрыва датчике давления, что фиксирует электронный блок и формирует аварийный сигнал о разрыве тормозной магистрали железнодорожного состава, отличающийся тем, что датчики давления, расположенные на расстоянии от 5 до 10 м между собой, снимают показания давления в тормозной магистрали железнодорожного состава, в фиксированный момент времени и при разрыве тормозной магистрали давление в тормозной магистрали начинает снижаться, происходит срабатывание воздухораспределителей на дополнительную разрядку, и после выключения компрессора происходит снижение давления в главном резервуаре, в ходе чего показание давления датчика, расположенного дальше от крана машиниста, будет меньше, чем на ближнем от места разрыва датчике давления, установленном ближе к крану машиниста, в случае срабатывания крана машиниста на разрядку показание давления датчика, расположенного дальше от крана машиниста, будет больше, чем на ближнем от места разрыва датчике давления, установленном ближе к крану машиниста.

| СПОСОБ КОНТРОЛЯ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2014 |

|

RU2546040C1 |

| СПОСОБ КОНТРОЛЯ ПЛОТНОСТИ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2019 |

|

RU2725834C1 |

| Реактор | 1946 |

|

SU70434A1 |

Авторы

Даты

2022-04-25—Публикация

2021-09-29—Подача