Изобретение относится к диагностике тягового подвижного состава железных дорог и предназначено для контроля состояния тормозной сети поезда.

Расход сжатого воздуха из пневматической сети является важным диагностическим средством контроля состояния тормозной системы подвижного состава.

В настоящее время проверка плотности тормозной сети производится именно по расходу сжатого воздуха, в соответствии с таблицей IV.1 Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава Приложение 2, в которой приводятся нормативы времени понижения давления в главных резервуарах на величину установленного перепада, для различного объема ГР локомотива и длины состава. По существу, в качестве показателя расхода дается время в зависимости от числа вагонов и количества воздуха на пополнение утечек.

Применяемый способ является весьма трудоемким, количество вагонов приводится с измерительным диапазоном 50 осей, что снижает точность проверки; измерения производятся вручную, при высокой плотности тормозной сети поезда процесс определения и контроля плотности занимает длительное время. Кроме того, принятый способ не позволяет определить отдельный показатель плотности состава.

Известен способ интеллектуальной диагностики тормозной сети поезда, заключающийся в том, что во время работы локомотива с поездом осуществляют слежение за параметром плотности тормозной сети поезда на предмет ее отклонения от нормы, устанавливаемой индивидуально для каждого поезда автоматически, выявляют причины отклонения на основании изменения давления в тормозных цилиндрах, тормозной магистрали и оценивают характер отклонения плотности (кратковременное или постоянное отклонение). (П.РФ №2662295, МПК В60Т 17/22, оп. 25.07.2018 г.).

Недостатком известного способа является недостоверность полученной информации вследствие того, что при этом способе не учитывается расход воздуха на технические нужды локомотива (пескоподача, продувка, тифон, пневмоконтакторы и пр.).

Наиболее близким по технической сущности к заявляемому техническому решению является способ контроля плотности тормозной сети поезда, основанный на определении фактического объема пневматических питательных сетей локомотива методом сравнения, заключающийся в том, что после определения расхода сжатого воздуха на утечки из пневматических сетей локомотива по расчетному объему главных резервуаров по времени снижения давления на величину установленного перепада к линии постоянного давления на выходе крана машиниста подключают атмосферный дроссель известного диаметра, определяют указанным способом расход сжатого воздуха на утечки из пневматических сетей локомотива при наличии искусственной утечки из атмосферного дросселя и методом сравнения полученных результатов определяют фактический объем пневматических питательных сетей локомотива (п. РФ №2252884, МПК В60Т 17/22, оп. 27.05.2005).

Недостатком известного способа является то, что с помощью него осуществляют контроль плотности тормозной сети по расходу сжатого воздуха из главных резервуаров, что не позволяет определить целостность тормозной магистрали поезда, выявить перекрытие концевых кранов в поезде, которое приводит к потере тормозной эффективности и отрицательно сказывается на безопасности движения поездов. Также к недостаткам данного способа относится низкая точность определения плотности, которая зависит от определяемого объема главных резервуаров, и в зависимости от расхода сжатого воздуха имеет значительные погрешности даже при незначительных изменениях времени падения давления.

Задача, решаемая предлагаемым техническим решением, заключается в создании способа контроля плотности тормозной сети поезда, свободного от перечисленных недостатков, осуществляющего контроль состояния и целостности тормозной сети посредством определения длины тормозной магистрали поезда или числа включенных в тормозную систему вагонов, что позволяет также выявить место перекрытия концевых кранов по длине тормозной магистрали.

Технический результат, получаемый в результате заявляемого способа, заключается в повышении безопасности движения поездов за счет контроля состояния плотности и целостности тормозной магистрали, выявлении перекрытия концевых кранов в поезде посредством определения длины тормозной магистрали поезда или числа включенных в тормозную систему вагонов.

Для решения поставленной задачи и достижения технического результата в способе контроля плотности тормозной сети поезда, основанном на измерении и сравнении темпов понижения давления в питательной магистрали, согласно заявляемому техническому решению, при измерении времени падения давления в питательной магистрали в автоматическом режиме производят вычисление зависимости плотности тормозной магистрали от величины давления сжатого воздуха с учетом возможных дополнительных источников расхода сжатого воздуха, а измерение темпов понижения давления тормозной магистрали производят после дополнительной разрядки тормозной магистрали, вызванной кратковременным срабатыванием воздухораспределителей, причем по соотношению полученных темпов и удельному объему тормозной магистрали определяют условную длину тормозной магистрали поезда.

Сравнение темпа понижения давления в тормозной магистрали поезда при естественной утечке сжатого воздуха после дополнительной разрядки магистрали, вызванной срабатыванием воздухораспределителей, и темпа понижения в ней давления после введения дополнительной утечки (атмосферного отверстия) с расходом известной величины позволяет определить длину тормозной магистрали поезда (длину поезда) и, следовательно, количество вагонов, образующих тормозную систему поезда. Таким образом, появляется возможность качественной проверки целостности тормозной магистрали и выявления перекрытия концевых кранов в поезде, что обеспечивает повышение безопасности движения поездов.

Способ контроля плотности тормозной сети поезда осуществляют следующим образом.

При включении мотор - компрессора измеряют время повышения давления в питательной магистрали (далее ПМ) на 0,05 МПа. Для расчета производительности компрессора полученный результат умножают на 2. Полученный результат по запросу машиниста выводят на монитор микропроцессорной системы управления локомотивом (далее МПСУ).

После выключения компрессора и последующего снижения давления в ПМ на 0,05 МПа начинают измерение плотности тормозной магистрали (далее ТМ) по времени снижения давления в ПМ.

Измерение производят одновременно тремя способами:

1. Измерение времени снижении давления в ПМ на каждые 0,005 МПа, с последующим умножением на 10.

2. Измерение времени снижении давления в ПМ на каждые 0,01 МПа, с последующим умножением на 5.

3. Измерение времени снижении давления в ПМ на каждые 0,02 МПа, с последующим умножением на 2,5.

Полученные результаты сравнивают между собой. Далее выбирают способ определения плотности: если показатель плотности превышает 600 секунд, то определение плотности производят по первому способу; если показатель плотности находится в пределах от 300 до 600 секунд, то определение плотности производят по второму способу; если показатель плотности равен или менее 300 секунд, то дальнейшее определение плотности производят по третьему способу.

В случае высокой плотности, пока не получены результаты по второму и третьему способу, на монитор следует выводить значения плотности, определенные по первому способу. Это позволяет производить дальнейший контроль плотности наиболее быстрым способом, без потери точности. При этом, система МПСУ контролирует включение источников повышенного расхода сжатого воздуха (свисток, тифон, песок, включение противоразгрузочных устройств, продувки главных резервуаров, торможения, создание «сверхзарядного» давления в УР и проч.), для исключения источников дополнительного расхода сжатого воздуха из расчетов плотности ТМ, тем самым повышая точность измерения.

Результаты измерения плотности, полученные после первых измерений с момента начала измерения, после понижения давления в ПМ на 0,05 МПа, регистрируют как минимальная плотность.

Измерения продолжают непрерывно до последующего включения мотор - компрессора. Результаты измерения плотности, полученные в последний замер перед включением мотор - компрессора, регистрируют в МПСУ как максимальная плотность.

По команде машиниста с клавиатуры МПСУ в системе фиксируют значение параметра плотности одиночного локомотива. При этом в памяти сохраняют максимальную и минимальную плотности локомотива ПЛmax и ПЛmin

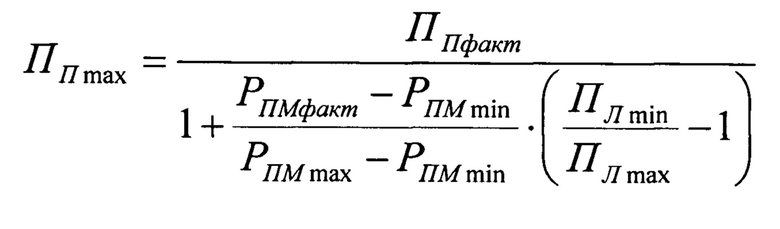

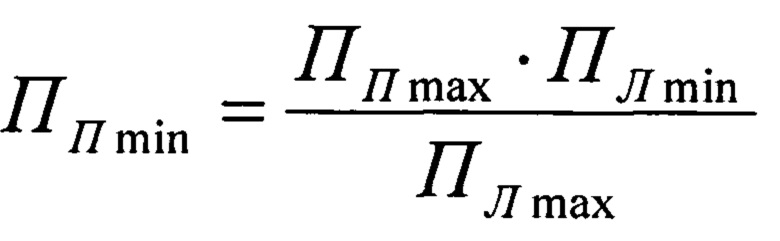

После зарядки ТМ и готовности системы к фиксированию плотности машинистом через клавиатуру МПСУ регистрируют плотность ТМ поезда и рассчитывают разницу времени снижения давления в ПМ на 0,05 МПа одиночного локомотива и аналогичного снижения давления с поездом. При этом учитывается величина давления в ПМ локомотива в момент определения и регистрации плотности поезда и определяется максимальная и минимальная плотность поезда.

где ППmax и ППmin - максимальная и минимальная плотность поезда;

ПЛmax и ПЛmin - максимальная и минимальная плотность локомотива;

РПМmax - максимальное давление в ПМ, при котором определяется плотность, РПМmax=0,85 МПа;

РПМmin - минимальное давление в ПМ, при котором определяется плотность, перед включением компрессора;

ППфакт ~ фактическая измеренная и плотность поезда.

То есть, при регистрации плотности поезда определяют и записывают максимальную и минимальную плотности поезда. Это те величины, с которыми потом, в режиме реального времени будет производиться сравнение текущих показателей плотности, также определяемых по формуле максимальной текущей плотности поезда и минимальной текущей плотности поезда на предмет их сопоставления с зарегистрированными (и выдачу предупреждения в случае превышения на 20%).

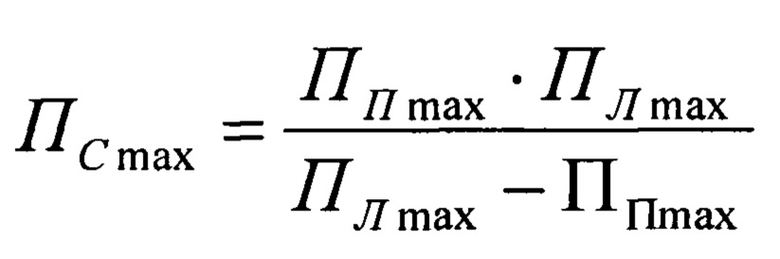

Кроме этого, после определения максимальной и минимальной плотности поезда, исходя из соотношения плотности локомотива и поезда, определяют и регистрируют максимальную условную плотность состава вагонов.

В дальнейшем данный параметр также используется для контроля над изменениями утечек в составе поезда путем сравнения текущей максимальной условной плотности состава вагонов с зарегистрированной.

После вычислений и регистрации параметров плотности, МПСУ через систему УКТОЛ подается кратковременный сигнал на срабатывание тормозов (включение режима торможения длительностью 1 сек.). При этом вычисляют изменение плотности поезда с целью определения количества вагонов в составе, сработавших на торможение.

После срабатывания автотормозов начинают отсчет времени t. По достижении перепада давления Δр (0,05 МПа при неработающем МК) регистрируют время понижения давления t и производят вычисление длины ТМ в условных единицах (количество вагонов при объеме ТМ одного вагона 14 литров):

NB=14(1-t/ППфакт),

где ППфакт - фактическая измеренная и плотность поезда.

Данное значение также регистрируется.

После регистрации плотности поезда производят ее непрерывный контроль. Сравнивают текущие показания плотности поезда с зарегистрированными показаниями плотности поезда и состава вагонов. При этом каждый раз определяют фактическую плотность поезда и состава вагонов и вычисляют максимальную и минимальную плотности поезда и состава вагонов.

Для ускоренного выявления отклонения плотности поезда от зарегистрированной в большую сторону (увеличение на 20% от зарегистрированной плотности), необходимо производить контроль по перепаду давления в ПМ в течение зарегистрированного времени, не дожидаясь определения фактической плотности поезда и состава вагонов. Контроль должен осуществляться следующим образом:

Каждый раз, с момента начала определения фактической плотности, должно фиксироваться давление в ПМ и начинаться отсчет времени tmeк=0,12ППmax По истечении этого времени снова фиксируют давление в ПМ и определяют изменение давления. Если изменения давления равно 0 (нулю), на монитор выводится предупреждающая информация о возможном перекрытии концевых кранов в поезде или перемерзании ТМ.

В случае уменьшения плотности поезда на 20% от минимальной зарегистрированной плотности поезда (но не менее чем на 6 секунд), на монитор выводят предупреждающую информацию о нарушении плотности поезда.

В случае повышения плотности состава вагонов на 20% от максимальной зарегистрированной плотности состава вагонов, на монитор выводят предупреждающую информацию о возможном перекрытии концевых кранов в поезде или перемерзании ТМ.

При срабатывании сигнализатора разрыва и загорании сигнальной лампы о самопроизвольном срабатывании тормозов сразу же запускают цикл определения объема ТМ.

Снова начинается отсчет времени t. По достижении перепада давления Δр (0,05 МПа при неработающем МК) регистрируют время понижения давления t и производят вычисление длины ТМ в условных единицах (количество вагонов при объеме ТМ одного вагона 14 литров):

NB=14(1-t/ППфакт),

Далее сравнивают вычисленный показатель NB с зарегистрированным. В случае расхождения зарегистрированного NB с фактически измеренным (более 10% в сторону уменьшения) на дисплей выводят информацию о факте перекрытия концевых кранов в поезде. Для определения места перекрытия концевых кранов используют соотношение между контрольным (зарегистрированным) и фактическим (измеренным) показателем в виде числа условных вагонов.

При возникновении источников повышенного расхода сжатого воздуха (свисток, тифон, песок, включение противоразгрузочных устройств, продувки главных резервуаров, торможения, создание «сверхзарядного» давления в УР и проч.) МПСУ приостанавливает измерение плотности. Алгоритм измерения плотности возобновляется спустя 60 секунд после выключения источников повышенного расхода сжатого воздуха. При повышенном расходе сжатого воздуха и интенсивном снижении плотности ПМ в течение 10 секунд и более на монитор МПСУ выводится предупреждающая информация о возможном разрыве ТМ.

С применением предлагаемого способа появится возможность выполнять сокращенное опробование автотормозов от локомотива. Вместо открытия концевого крана хвостового вагона для проверки достаточно выполнить дополнительную разрядку с локомотива, чтобы убедиться в целостности тормозной магистрали поезда. Перекрытие концевых кранов в поезде вызывает срабатывание автотормозов на дополнительную разрядку, которая с помощью индикатора сигнализатора разрыва тормозной магистрали, расположенного на локомотиве, запускает цикл проверки плотности и целостности тормозной магистрали и по соотношению результатов измерения длины магистрали позволяет определить место перекрытия концевых кранов.

Заявленный способ позволяет также полностью автоматизировать выполнение операции контроля самопроизвольного срабатывания автотормозов в поезде. Причиной срабатывания автотормозов может оказаться отдельный воздухораспределитель или разрыв поезда. После дополнительной разрядки тормоза локомотива запускается цикл контроля: в первом случае подтверждается целостность тормозной магистрали поезда и в автоматическом режиме производится отпуск автотормозов; во втором случае темп понижения давления в тормозной магистрали превышает контрольный параметр, что приводит к формированию сигнала разрыва и усилению торможения.

При изменении длины поезда, вызванном технологическими операциями на стоянке или разрывом поезда в процессе движения, происходит срабатывание автотормозов и запуск цикла контроля длины тормозной магистрали, результат которого позволяет судить о целостности поезда без необходимости определения длины поезда методом счета числа осей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля истощимости тормозов поезда | 2024 |

|

RU2839496C1 |

| СПОСОБ КОНТРОЛЯ ПЛОТНОСТИ ТОРМОЗНОЙ МАГИСТРАЛИ ПОЕЗДА | 2021 |

|

RU2775892C1 |

| СПОСОБ КОНТРОЛЯ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2014 |

|

RU2546040C1 |

| Устройство контроля целостности тормозной системы железнодорожного транспортного средства | 2024 |

|

RU2828313C1 |

| Способ опробирования автотормозов в грузовых поездах и устройство для его реализации | 2019 |

|

RU2744643C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОРМОЖЕНИЕМ ПОЕЗДОВ КОМПЛЕКСНАЯ | 2019 |

|

RU2732495C1 |

| СПОСОБ ЗАРЯДКИ И ОПРОБОВАНИЯ ТОРМОЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2009 |

|

RU2422308C1 |

| МНОГОТИПОВОЙ ТРЕНАЖЕРНЫЙ КОМПЛЕКС | 2009 |

|

RU2395405C1 |

| СИСТЕМА УПРАВЛЕНИЯ ТОРМОЗАМИ ПОЕЗДОВ ПОВЫШЕННОГО ВЕСА И ДЛИНЫ | 2008 |

|

RU2385247C1 |

| Автоматическая система опробования тормозов железнодорожного подвижного состава | 1984 |

|

SU1299872A2 |

Изобретение относится к диагностике тягового подвижного состава железных дорог и направлено на повышение безопасности движения поездов. Способ заключается в следующем. При включении мотор-компрессора измеряют время повышения давления в питательной магистрали на 0,05 МПа, затем после его выключения и последующего снижения давления в питательной магистрали на 0,05 МПа измеряют плотность тормозной магистрали по времени снижения давления в питательной магистрали. Результаты измерения плотности, полученные после первых измерений с момента начала измерения после понижения давления в ПМ на 0,05 МПа, регистрируются как минимальная плотность. Результаты измерения плотности, полученные в последний замер перед включением мотор-компрессора, регистрируются как максимальная плотность. По команде машиниста фиксируют значение параметра плотности одиночного локомотива. При этом в памяти сохраняется максимальная и минимальная плотности локомотива. После зарядки тормозной магистрали и готовности системы к фиксированию плотности регистрируют плотность тормозной магистрали поезда и рассчитывают разницу времени снижения давления в питательной магистрали на 0,05 МПа одиночного локомотива и аналогичного снижения давления с поездом. При этом учитывают величину давления в питательной магистрали локомотива в момент определения и регистрации плотности поезда и определяют максимальную и минимальную плотности поезда, после чего исходя из соотношения плотностей локомотива и поезда определяют и регистрируют максимальную условную плотность состава вагонов. Далее включают режим торможения длительностью 1 с и вычисляют изменение плотности поезда с целью определения количества вагонов в составе, сработавших на торможение. После срабатывания автотормозов начинают отсчет времени. По достижении перепада давления 0,05 МПа при неработающем мотор-компрессоре регистрируют время понижения давления и производят вычисление длины тормозной магистрали. После регистрации плотности поезда производят ее непрерывный контроль. Сравнивают текущие показания плотности поезда с зарегистрированными показаниями плотности поезда и состава вагонов. При этом каждый раз определяют фактическую плотность поезда и состава вагонов и вычисляют максимальную и минимальную плотности поезда и состава вагонов. При повышенном расходе сжатого воздуха и интенсивном снижении плотности питательной магистрали в течение 10 с и более на монитор МПСУ выводится предупреждающая информация о возможном разрыве тормозной магистрали.

Способ контроля плотности тормозной сети поезда, основанный на измерении и сравнении темпов понижения давления в питательной магистрали, отличающийся тем, что при измерении времени падения давления в питательной магистрали в автоматическом режиме производят вычисление зависимости плотности тормозной магистрали от величины давления сжатого воздуха с учетом возможных дополнительных источников расхода сжатого воздуха, а измерение темпов понижения давления в тормозной магистрали производят после дополнительной разрядки тормозной магистрали, вызванной кратковременным срабатыванием воздухораспределителей, причем по соотношению полученных темпов и удельному объему тормозной магистрали определяют условную длину тормозной магистрали поезда.

| СПОСОБ КОНТРОЛЯ ТОРМОЗНОЙ СЕТИ ПОЕЗДА | 2014 |

|

RU2546040C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАКТИЧЕСКОГО ОБЪЕМА ПНЕВМАТИЧЕСКИХ ПИТАТЕЛЬНЫХ СЕТЕЙ ЛОКОМОТИВА | 2003 |

|

RU2252884C2 |

| Способ интеллектуальной диагностики тормозной сети поезда и устройство для его реализации | 2016 |

|

RU2662295C2 |

| Лопастной пароувлажнитель для глиняного порошка | 1956 |

|

SU110695A1 |

Авторы

Даты

2020-07-06—Публикация

2019-08-22—Подача