Область техники, к которой относится изобретение

Настоящая заявка на патент относится к композициям, используемым в качестве присадок, понижающих температуру застывания для жидкостей на основе нефти.

Уровень техники

Жидкости на основе нефти могут включать, без ограничения, сырую нефть, мазут, дизельное топливо, гидравлическое масло, вязкие смазочные масла и печное топливо. Фактически все такие нефти содержат малые количества воскообразных материалов, например, парафинов, алканов, и тому подобное, которые при низких температурах имеют тенденцию к преципитации в виде больших кристаллов или сферолитов воска таким образом, что образуют структуру геля, которая вызывает потерю текучести нефти. Парафины в таких нефтях преципитируют в ходе производственного процесса из–за охлаждения и снижения давления. Парафины имеют формулу CnH2n+2 и многие исходные материалы на основе нефти содержат парафины C1 – C100+, и парафины C18+ обычно доставляют проблемы, связанные с преципитацией и осаждением в результате процесса охлаждения. Преципитация парафинов происходит, когда температура процесса падает ниже критической температуры, известной как температура начала кристаллизации парафинов (WAT) и когда температура процесса уменьшается, появляется все больше преципитатов воска. Когда температура уменьшается, некоторые воскообразные компоненты выпадают из раствора как мелкие кристаллы, и раствор выглядит мутным при наблюдении невооруженным глазом. Температура, при которой это происходит, называется температурой помутнения. Когда преципитирует дополнительный воск, кристаллы вырастают в виде пластинок, и, наконец, при достаточном понижении температуры, пластинки срастаются вместе с образованием трехмерной сетки, которая полностью обездвиживает нефть. Этот процесс отверждения иногда упоминается как гелеобразование. Самая низкая температура, при которой нефть еще является текучей средой, называется температурой застывания.

Когда температура нефти падает и достигает температуры застывания, возникают сложности при транспортировке нефти через трубопроводы и насосы, и, как следствие, в системе осаждаются частицы преципитированного воска. Осаждение воска является ответственным за уменьшение добычи нефти из–за обслуживания и удаления уже сформированных осаждений, увеличения затрат на добычу и транспортировку нефтепродуктов и ряда проблем с манипуляциями в областях, где рабочие температуры являются или становятся по сезону очень низкими. Текучесть нефти при условиях низких температур, низкого сдвига является критичной для работы оборудования, предназначенного для работы в холодном климате. Без соответствующего выбора и пригодной для обработки доли присадки, понижающей температуру застывания, нефть будет демонстрировать плохие низкотемпературные свойства, приводящие, в наихудшем случае, к “недостаточности” смазки и отказу оборудования. Осаждение парафинов является функцией многих параметров, включая, но, не ограничиваясь этим, композицию текучей среды, обводненность, скорость текучей среды, температуру, и тому подобное. Осаждения воска после образования могут создавать значительные проблемы в производственном процессе, такие как забивание проточных линий и другого оборудования, такого как теплообменники, накопления в танках–хранилищах с образованием парафинового отстоя, уменьшение добычи, стабилизация эмульсий, накопление твердых продуктов в трубопроводах, и тому подобное.

Для замедления преципитации и последующего осаждения парафинов используют несколько видов термической, механической и химической обработки. Термические технологии включают изоляцию трубопровода для сохранения тепла, что замедляет преципитацию парафинов и последующее осаждение. Хотя это эффективная технология, она является крайне неэкономичной, в особенности, в длинных транспортных трубопроводах, и поэтому не используется повсеместно. Промывка горячей нефтью и горячей водой обычно используется в подземных скважинах для плавления парафиновых отложений, и это относительно недорогие технологии. Однако они имеют несколько недостатков, таких как повторное осаждение парафинов и долговременное образование повреждений.

Внутренняя очистка скребками является очень часто используемой механической обработкой для удаления осаждения парафинов в проточных линиях. Эта технология является очень эффективной и широко используется везде в качестве ремедитационной технологии для облегчения проблем с осаждениями. Однако эта технология не может предотвратить преципитацию и осаждение парафинов в системе.

Эти проблемы хорошо известны в данной области, и предлагаются различные присадки, многие из которых находятся в коммерческом использовании, для понижения температуры застывания нефти. Подобным же образом, предложены и находятся в коммерческом использовании другие присадки для уменьшения размера и изменения формы кристаллы восков, которые формируются.

Для преодоления этих проблем, в частности, для прекращения роста кристаллов воска в углеводородных текучих средах, в исходные материалы на основе нефти непрерывно добавляют малые количества ингибиторов парафинов. Ингибиторы парафинов/восков преобразуют механизм образования кристаллов парафинов и, таким образом, уменьшают рост кристаллов из молекул парафинов. Эти ингибиторы парафинов представляют собой полимеры, которые содержат длинные сегменты из повторяющихся насыщенных или из насыщенных и ненасыщенных групп углеродной цепи, которые содержатся в основной полимерной цепи или присоединяются к ней.

Хотя ингибиторы восков, при добавлении, как выше, к WAT предотвращают осаждение парафинов посредством модификации размеров и формы кристаллов парафина, исключительно сложно сделать эти полимеры хладостойкими из–за низкой растворимости, демонстрируемой в растворителях, которые используют для приготовления ингибиторов. По этой причине полимеры разбавляют в растворителях для достижения низкотемпературной стабильности, и в результате требуются высокие дозировки для достижения необходимых рабочих характеристик.

Авторы обнаружили, что присадки, понижающие температуру застывания, с одним или несколькими углеводородными растворителями, одним или несколькими компонентами ингибиторов, и одним или несколькими анионными и/или катионными и/или неионными поверхностно–активными веществами, эффективно служат в качестве присадок, понижающих температуру застывания для жидкостей на основе нефти.

Сущность изобретения

В одном из аспектов настоящего изобретения описывается композиция присадки, понижающей температуру застывания, для жидкости на основе нефти. Композиция содержит: (i) сополимер мономера альфа олефина и мономера ангидрида ненасыщенной дикарбоновой кислоты, преобразованный в сложный эфир или имид и присутствующий в количестве примерно от 1 примерно до 30 процентов массовых от общей массы композиции; (ii) одно или несколько поверхностно–активных веществ; и (iii) по меньшей мере, два углеводородных растворителя. Эти поверхностно–активные вещества включают: (i) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолалкоксилат, где алкоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции; и/или (ii) анионное поверхностно–активное вещество, содержащее соль амина и алкилбензолсульфоновой кислоты, присутствующее в количестве примерно от 1 или 5 примерно до 50 процентов массовых от общей массы композиции; и/или (iii) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции. По меньшей мере, два углеводородных растворителя присутствуют в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции.

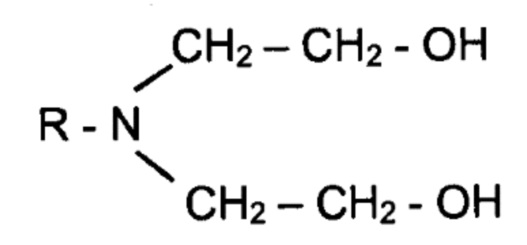

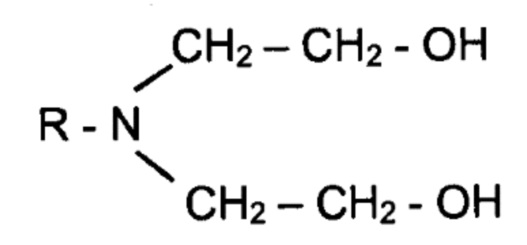

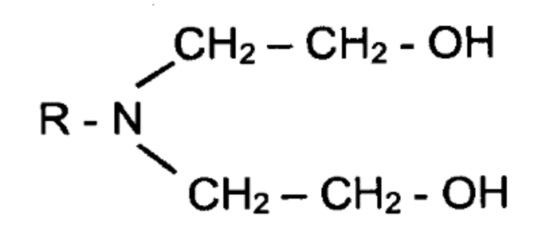

В другом аспекте настоящего изобретения описывается альтернативная композиция присадки, понижающей температуру застывания, для жидкости на основе нефти. Композиция содержит: (i) сополимер мономера C20–C24 альфа олефина и мономера малеинового ангидрида, где сополимер мономера C20–C24 альфа олефина и мономера малеинового ангидрида (i) эстерифицируется с помощью примерно до 2 моль спирта и/или гликоля, содержащего в пределах между 10 и 40 атомами углерода, эта эстерификация необязательно катализируется кислотным катализатором или (ii) преобразуется в имид посредством реакции с алкиламином, где сополимер сложного эфира или имида присутствует в количестве примерно от 3 примерно до 15 или 25 процентов массовых от общей массы композиции; (ii) одно или несколько поверхностно–активных веществ; и (iii) по меньшей мере, два углеводородных растворителя. Эти поверхностно–активные вещества содержат (i) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолэтоксилат, где этоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой этиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве примерно от 1 или 2 примерно до 35 процентов массовых от общей массы композиции; и/или (ii) анионное поверхностно–активное вещество, содержащее изопропиламиндодецилбензолсульфонат, присутствующее в количестве примерно от 1 или 10 примерно до 45 процентов массовых от общей массы композиции; и/или (iii) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, имеющий формулу:

где R представляет собой алкилы, полученные из кокосового масла, присутствующие в количестве примерно от 1 или 5 примерно до 35 процентов массовых от общей массы композиции. Углеводородные растворители представляют собой алифатический углеводородный растворитель и ароматический углеводородный растворитель, присутствующие в количестве примерно от 50 примерно до 95 процентов массовых от общей массы композиции.

В другом аспекте настоящего изобретения описывается альтернативная композиция присадки, понижающей температуру застывания, для жидкости на основе нефти. Композиция содержит: (i) сополимер мономера C20–C24 альфа олефина и мономера малеинового ангидрида, где сополимер мономера C20–C24 альфа олефина и мономера малеинового ангидрида (i) эстерифицируется с помощью кислотного катализатора и примерно до 2 моль спирта и/или гликоля, содержащего в пределах между 10 и 40 атомами углерода, или (ii) преобразуется в имид посредством реакции с алкиламином, где эстерифицированный или преобразованный сополимер присутствует в количестве примерно от 3 примерно до 15 или 20 процентов массовых от общей массы композиции; (ii) одно или несколько поверхностно–активных веществ; и (iii) по меньшей мере, два углеводородных растворителя. Эти поверхностно–активные вещества включают (i) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолэтоксилат, где этоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой этиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве примерно от 1 или 25 примерно до 30 процентов массовых от общей массы композиции; и/или (ii) анионное поверхностно–активное вещество, содержащее изопропиламиндодецилбензолсульфонат, присутствующее в количестве примерно от 1 или 10 примерно до 15 процентов массовых от общей массы композиции. Углеводородные растворители представляют собой алифатический углеводородный растворитель и ароматический углеводородный растворитель, присутствующие в количестве примерно от 50 примерно до 55 или 95 процентов массовых от общей массы композиции.

В другом аспекте настоящего изобретения описывается альтернативная композиция присадки, понижающей температуру застывания, для жидкости на основе нефти. Композиция содержит: (i) сополимер мономера C20–C24 альфа олефина и мономера малеинового ангидрида, где сополимер мономера C20–C24 альфа олефина и мономера малеинового ангидрида (i) эстерифицируется с помощью кислотного катализатора и примерно до 2 моль спирта и/или гликоля, содержащего в пределах между 10 и 40 атомами углерода, или (ii) преобразуется в имид посредством реакции с алкиламином, где преобразованный сополимер присутствует в количестве примерно от 3 примерно до 20 процентов массовых от общей массы композиции; (ii) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, имеющий формулу:

где R представляет собой алкилы, полученные из кокосового масла, присутствующие в количестве примерно от 1 или 5 примерно до 35 процентов массовых от общей массы композиции; и (iii) алифатический углеводородный растворитель и ароматический углеводородный растворитель, присутствующие в количестве примерно от 80 примерно до 90 процентов массовых от общей массы композиции.

Подробное описание

Настоящая заявка относится к композициям, используемым в качестве присадок, понижающих температуру застывания для жидкостей на основе нефти. Как используется в настоящем документе, “жидкости на основе нефти” относится к текучим средам, которые содержат парафины, которые могут преципитировать в процессе добычи нефти из–за их охлаждения и/или понижения давления при удалении из подземной формации. Преципитация и осаждение парафинов является функцией многих параметров, включая, но, не ограничиваясь этим, композицию текучей среды, обводненность, скорость текучей среды, температуру, и тому подобное. Неограничивающий пример жидкости на основе нефти включает исходные материалы на основе нефти. Композиции присадок, понижающих температуру застывания, демонстрируют стабильность и являются текучими при температурах, достигающих –47°C, без необходимости в дополнительном разбавлении (то есть “хладостойкими”). Как используется в настоящем документе, “хладостойкий” относится к способности композиций оставаться стабильными и функциональными при таких низких температурах. Например, жидкости на основе нефти часто хранятся в наземных танках и используются по потребности. В областях мира, где температуры могут падать ниже температуры замерзания/гелеобразования жидкости на основе нефти, их хранение в надземных танках может приводить в результате к необходимости более высокого разбавления в растворителе для устранения возникновения их нестабильности. Улучшение хладостойкости жидкостей на основе нефти может улучшить их стабильность в более холодных окружающих средах и устранить необходимость в сильном разбавлении активного ингредиента.

Жидкости на основе нефти могут представлять собой исходные материалы на основе нефти. Такие исходные материалы на основе нефти могут включать сырые нефти, мазут, дизельное топливо, гидравлическое масло, вязкие смазочные масла и печное топливо. В некоторых вариантах осуществления, исходные материалы на основе нефти могут быть представлять собой сырую нефть, то есть нефть, полученную непосредственно при бурении и перед рафинированием. Сырые нефти сильно различаются по их физическим и химическим свойствам от одной географической области до другой, и от поля к полю. Сырые нефти обычно классифицируются на три группы в соответствии с природой углеводородов, которые в них содержатся: парафиновые, нафтеновые, асфальтовые и их смеси. Различия связаны с различными пропорциями различных молекулярных типов и размеров. Парафиновая ли, нафтеновая ли или асфальтовая нефть может содержать большое количество легких углеводородов и быть подвижной или содержать растворенные газы; другая нефть может состоять в основном из тяжелых углеводородов и быть очень вязкой, с малым содержанием растворенного газа или без него. Сырые нефти могут также включать гетероатомы, включая серу, азот, никель, ванадий и другие элементы в количествах, которые влияют на переработку фракции сырой нефти. Например, легкие сырые нефти или конденсаты могут содержать серу при концентрациях, достигающих 0,01% масс серы. В противоположность этому, тяжелые сырые нефти могут содержать до 5–6% масс серы. Кроме того, парафиновые сырые нефти часто имеют относительно высокое содержание воска, например, содержание воска от 0,1 до 20% процентов массовых от нефти, как правило, 3–5% масс, измеренные при 10°C ниже температуры начала кристаллизации парафинов.

Исходные материалы на основе нефти могут представлять собой мазут, такой как мазут на основе нефти, в частности, мазут из среднего дистиллята. Такие дистиллятные мазуты, как правило, кипят в пределах от 110°C до 500°C, например, от 150°C до 400°C. Мазут может содержать атмосферный дистиллят или вакуумный дистиллят, крекированный газойль или смеси в любой пропорции прямогонных и термически и/или каталитически крекированных дистиллятов. Самые распространенные дистиллятные топлива на основе нефти представляют собой керосин, авиационные керосин, дизельные топлива, печное топливо и тяжелый мазут. Печное топливо может представлять собой прямогонный атмосферный дистиллят, или он может содержать малые количества, например, до 35% масс, вакуумного газойля или крекированного газойля, или как того, так и другого. Рассмотренная выше проблема низкотемпературной текучести чаще всего встречается для дизельных топлив и печного топлива.

Предпочтительно, композиции используют в качестве присадок, понижающих температуру застывания для жидкостей на основе нефти, таких как исходные материалы сырой нефти. Композицию присадки, понижающую температуру застывания, можно добавлять или смешивать с жидкостями на основе нефти, такими как исходные материалы сырой нефти, с помощью трубопровода для сырой нефти посредством загрузочного или непрерывного инжектирования, до или после положения любой потенциальной холодной области, где с большой вероятностью будет происходить осаждение воска, гелеобразование, загущение, образование наносов, и тому подобное. Смешивание может осуществляться либо в скважине, либо на земле, после добычи сырой нефти из резервуара. В одном или нескольких вариантах осуществления, композиции по настоящему изобретению могут добавляться в углеводородную текучую среду, добытую из скважины, в устье скважины или на поверхности. Например, в некоторых вариантах осуществления, композиция для ингибирования воска может добавляться в углеводородную текучую среду перед транспортировкой углеводородной текучей среды в трубопровод или танк. Также, композиция может добавляться в холодной области (резервуар, танк, контейнер, и тому подобное) для понижения температуры застывания сырой нефти. Кроме того, композиция не требует разбавления и сохраняет жидкое состояние и фазовую стабильность при низких температурах, тем самым давая возможность конечному пользователю для непосредственного дозирования продуктов как есть.

Композиции хладостойких присадок, понижающих температуру застывания, содержат ингибитор воска и/или парафина, сополимер альфа олефина и ангидрида ненасыщенной дикарбоновой кислоты, который затем преобразуется в сложный эфир или имид, и одно или несколько поверхностно–активных веществ, включая неионное поверхностно–активное вещество и/или анионное поверхностно–активное вещество, и/или катионное поверхностно–активное вещество, и, по меньшей мере, два углеводородных растворителя, как дополнительно описано ниже. В одном из вариантов осуществления композиция присадки, понижающей температуру застывания, содержит:

– сополимер мономера альфа олефина и мономера ангидрида ненасыщенной дикарбоновой кислоты, преобразованный в сложный эфир или имид и присутствующий в количестве примерно от 1 примерно до 30 процентов массовых от общей массы композиции; и

(i) 1. неионное поверхностно–активное вещество, содержащее 2–пропилгептанолалкоксилат, где алкоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции и

(ii) по меньшей мере, два углеводородных растворителя, присутствующих в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции,

2. катионное поверхностно–активное вещество, содержащее алкоксилированный амин, присутствующий в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции, и

3. по меньшей мере, два углеводородных растворителя, присутствующих в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции, или

(ii) 1. анионное поверхностно–активное вещество, содержащее соль амина и алкилбензолсульфоновой кислоты, присутствующее в количестве примерно от 1 примерно до 50 процентов массовых от общей массы композиции,

2. сополимер этиленвинилацетата, и

3. углеводородный растворитель.

В одном из вариантов осуществления композиция присадки, понижающей температуру застывания, содержит:

(a) эстерифицированный сополимер мономера альфа олефина и мономера ангидрида ненасыщенной дикарбоновой кислоты преобразуется, присутствующий в количестве примерно от 1 примерно до 30 процентов массовых от общей массы композиции; и одно или несколько поверхностно–активных веществ, включая

(b) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолалкоксилат, где алкоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции; и/или

(c) анионное поверхностно–активное вещество, содержащее соль амина и алкилбензолсульфоновой кислоты, присутствующее в количестве примерно от 5 примерно до 50 процентов массовых от общей массы композиции; и/или

(d) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции; и

(e) по меньшей мере, два углеводородных растворителя, присутствующих в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции.

В одном из вариантов осуществления композиция присадки, понижающей температуру застывания, содержит:

(a) сополимер мономера альфа олефина и мономера ангидрида ненасыщенной дикарбоновой кислоты, преобразованный в сложный эфир или имид и присутствующий в количестве примерно от 1 примерно до 30 процентов массовых от общей массы композиции; и по меньшей мере, одно:

(b) (i) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолалкоксилат, где алкоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции и (ii) по меньшей мере, два углеводородных растворителя, присутствующих в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции;

(c) анионное поверхностно–активное вещество, содержащее соль амина и алкилбензолсульфоновой кислоты, присутствующее в количестве примерно от 1 примерно до 50 процентов массовых от общей массы композиции, и сополимер этиленвинилацетата и углеводородный растворитель; и

(d) (i) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, присутствующее в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции, и (ii) по меньшей мере, два углеводородных растворителя, присутствующих в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции.

В одном из вариантов осуществления, сополимер, поверхностно–активные вещества и растворитель имеют значения, как представлено ниже.

Сополимер альфа олефина и ангидрида ненасыщенной дикарбоновой кислоты и его производные

Компонент в композициях содержит ингибитор преципитации воска и/или парафина, который представляет собой сополимер мономера альфа олефина и эстерифицированного мономера ангидрида ненасыщенной дикарбоновой кислоты. Мономер альфа олефина может содержать в пределах между 10 и 40 атомами углерода на молекулу или в пределах между 16 и 30 атомов углерода, или между 20 и 24 атомов углерода, индивидуально или в их сочетаниях. Мономеры альфа–олефина могут представлять собой смешанные алкилолефины, где алкильные группы примерно на 60–90% (или на 80–90% в конкретных вариантах осуществления) находятся в пределах C20–C24, при этом остальные алкиловые компоненты содержат C10–C40 алкильные группы, а предпочтительно C16, C18 и C26–C30 алкильные группы. Мономер альфа олефина может содержать отдельные олефины или смеси различных типов олефинов, или он может быть линейным или разветвленным. Репрезентативные неограничивающие примеры таких альфа олефинов включают 1–децен, 1–ундецен, 1–додецен, 1–тридецен, 1–тетрадецен, 1–пентадецен, 1–гексадецен, 1–гептадецен, 1–октадецен, 1–нонадецен, 1–эйкозен, 1–докозен, 1–тетракозен, 1–гексакозен, 1–октакозен, 1–триаконтен, 1–дотриаконтен, 1–тетратриаконтен, 1–гексатриаконтен, 1–октатриаконтен или 1–тетраконтен. В некоторых вариантах осуществления, мономер альфа олефина представляет собой смесь C20–C24 компонентов.

Мономеры альфа олефина и ангидрида ненасыщенной дикарбоновой кислоты полимеризуются посредством смешивания альфа олефина, по меньшей мере, с 0,5 моль, предпочтительно, с 1 моль ангидрида ненасыщенной дикарбоновой кислоты, и нагрева смеси до температуры примерно от 50°C примерно до 150°C, предпочтительно, от 80°C до 120°C, в течение приблизительно 2–24 часов, а предпочтительно, от 4 до 8 часов. Обычно используют промотор свободнорадикальной полимеризации, такой как трет–бутилгидропероксид, азоизобутилнитрил, бензоилпероксид, трет–бутилпероксибензоат или ди–трет–бутилпероксид. Как понятно специалистам в данной области, полимер может быть получен с помощью обычных способов, включая свободнорадикальную полимеризацию, как рассмотрено, или с помощью полимеризации при высоком давлении, как осуществляется в автоклаве или трубчатом реакторе.

Полученный в результате полимерный продукт добавления имеет среднечисленную молекулярную массу (Mn) примерно от 1000 до 50000 или примерно от 1500 до 30000, или, предпочтительно, примерно от 2000 до 10000. Ангидрид ненасыщенной дикарбоновой кислоты, как правило, представляет собой итаконовый ангидрид, цитраконовый ангидрид, аконитовый ангидрид, акриловый ангидрид, малеиновый ангидрид, хлормалеиновый ангидрид, дихлор–яблочный ангидрид, цитраконовый ангидрид, циклогексилмалеиновый ангидрид, алкилмалеиновый ангидрид, бензилмалеиновый ангидрид, фенилмалеиновый ангидрид, пропилмалеиновый ангидрид и 1,2–диэтилмалеиновый ангидрид, индивидуально или в сочетаниях. В некоторых вариантах осуществления, ангидрид ненасыщенной дикарбоновой кислоты представляет собой малеиновый ангидрид.

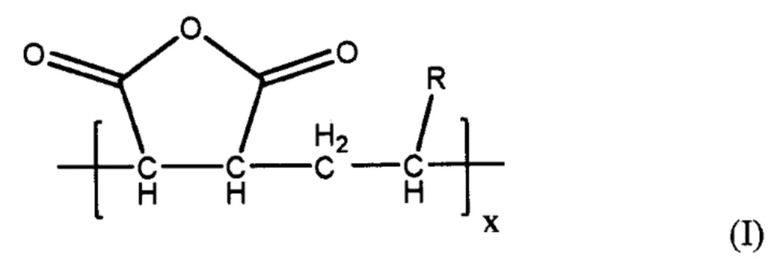

В таких вариантах осуществления, где в качестве coмономера используют малеиновый ангидрид, сополимер имеет общую формулу согласно Формуле (I), ниже:

где группа R представляет собой C16–C30 алкильную группу, как описано выше, а X=значение в пределах между 3 и 150. Этот сополимер известен как Armohib® PC–104, доступный от Akzo Nobel Surface Chemistry LLC. В вариантах осуществления, где в качестве coмономера используют алкилмалеиновый ангидрид, по меньшей мере, один из атомов водорода показанный на ангидридном остатке Формулы I, включается вместо C12–C30 алкильной группы, в то время как другой атом водорода может оставаться водородом или может также представлять собой C12–C30 алкильную группу.

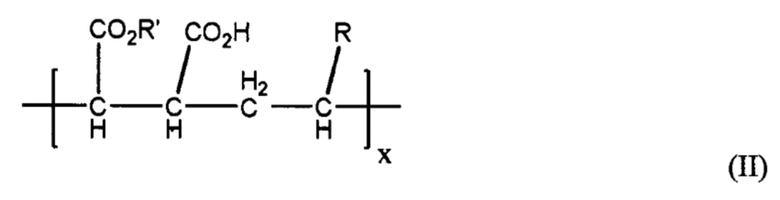

В некоторых вариантах осуществления, продукт добавления затем эстерифицируются с помощью кислотного катализатора и примерно до 2 моль спирта и/или гликоля, содержащего в пределах между 10 и 40 атомами углерода в молекуле, предпочтительно, в пределах между 14 и 28 атомами углерода на молекулу. Реакция эстерификации осуществляется приблизительно при 60°C–170°C и приблизительно при 1 атм. Спирт и/или гликоль могут быть линейными или разветвленными, насыщенными или ненасыщенными, или представлять собой спирты Guerbet, либо индивидуально, либо в их сочетаниях, но предпочтительные спирты представляют собой алифатические, по существу, линейные одноатомные спирты. Кислотный катализатор может включать, без ограничения, любые кислотные, нелетучие катализаторы эстерификации, кислоты Льюиса, кислоты Брэнстеда (включая фосфорную кислоту), органические кислоты, по существу, нелетучие неорганические кислоты и их сложные частичные эфиры и гетерополикислоты. Особенно пригодные для использования катализаторы эстерификации включают алкил–, арил– или алкарилсульфоновые кислоты, такие, например, как метансульфоновая кислота, нафталинсульфоновая кислота, п–толуолсульфоновая кислота и додецилбензолсульфоновая кислота. Пригодные для использования кислоты могут также включать хлорид алюминия, трифторид бора, дихлоруксусную кислоту, хлористоводородную кислоту, йодноватую кислоту, фосфорную кислоту, азотную кислоту, уксусную кислоту, хлорид олова, титан тетраизопропоксид, дибутилолово оксид и трихлоруксусную кислоту. Когда малеиновый ангидрид представляет собой сополимер, при эстерификации с помощью рассмотренного выше кислотного катализатора и спирта, можно создать сложный эфир малеинового ангидрида согласно Формуле (II):

где R является таким, как описано выше, и, по меньшей мере, примерно 95% группы R’ на полученном сложном эфире олефинмалеинового ангидрида могут представлять собой C16–C20 алкильные группы, при этом остальные представляют собой C14 и C22 алкильные группы, и X=значение в пределах между 3 и 150. Как обсуждается выше относительно Формулы I, в вариантах осуществления, где в качестве coмономера используют алкилмалеиновый ангидрид, по меньшей мере, один из атомов водорода, показанных в эстерифицированной части Формулы II, включается вместо C12–C30 алкильной группы, в то время как другой атом водорода может оставаться водородом или может также представлять собой C12–C30 алкильную группу.

Полученный в результате продукт эстерифицированного сополимера содержит функциональные группы как сложного алкилового эфира, так и карбоновой кислоты. В конкретном варианте осуществления, сополимер представляет собой сополимер C20–C24 альфа олефина и малеинового ангидрида, известный как Armohib® PC–105, доступный от Akzo Nobel Surface Chemistry LLC.

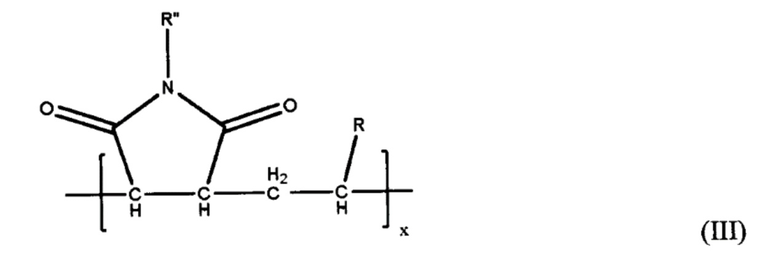

В некоторых вариантах осуществления, продукт добавления может дополнительно взаимодействовать с соответствующим амином с образованием имида сополимера. Пригодные для использования амины могут представлять собой первичный, вторичный или третичный амин, имеющий общую формулу R–NH2, где R представляет собой алкиленовую группу, содержащую от 2 до 30 атомов углерода на молекулу. Такие амины могут включать моноэтиламин, изопропиламин, втор–бутиламин, трет–бутиламин, н–пентиламин, талловый амин, гидрированный талловый амин, кокоамин, амин соевого масла, олеиламин, октадециламин, гексадециламин, додециламин, 2–этилгексиламин, дегидрированный талловый амин, N–коко–1,3–диаминопропан, N–талловый–1,3–диаминопропан, N–олеил–1,3–диаминопропан, индивидуально или в их сочетаниях. В некоторых вариантах осуществления, амин представляет собой талловый амин или гидрированный талловый амин. Когда малеиновый ангидрид представляет собой сополимер, при преобразовании с помощью рассмотренного выше амин, можно создать имид согласно Формуле (III):

где R является таким, как описано выше, и R” представляет собой C8–30 или R” является таким, что, по меньшей мере, примерно 95% групп R” на имидной функциональной группе представляют собой C16–C20 алкильные группы, при этом остальные представляют собой C14 и C22 алкильные группы, и X=значение в пределах между 3 и 150. Как обсуждается выше, относительно Формулы I, в вариантах осуществления, где в качестве coмономера используют алкилмалеиновый ангидрид, по меньшей мере, один из атомов водорода, показанных в эстерифицированной части Формулы III, включается вместо C12–C30 алкильной группы, в то время как другой атом водорода может оставаться водородом или может также представлять собой C12–C30 алкильную группу.

В одном конкретном варианте осуществления имидизированный сополимер представляет собой имид сополимера C18 альфа олефина и малеинового ангидрида, прореагировавший с гидрированным талловым амином, известным как Armohib® PC–301H, доступным от Akzo Nobel Surface Chemistry LLC. В другом конкретном варианте осуществления, имидизированный сополимер представляет собой имид сополимера C20 или C24 – C24 или C28 альфа олефина и малеинового ангидрида, прореагировавший с талловым амином, известный как Armohib® PC–308, доступный от Akzo Nobel Surface Chemistry LLC. В другом конкретном варианте осуществления, сополимер представляет собой сополимер имида C20–C24 альфа олефина и малеинового ангидрида, прореагировавший с талловым амином, известный как Armohib® PC–304, доступный от Akzo Nobel Surface Chemistry LLC.

В некоторых вариантах осуществления, полученный в результате сополимер может смешиваться с сополимером этиленвинилацетата, растворителем и изопропиламиндодецилбензолсульфонатом. Такая смесь известна как Armohib® PC–150, доступная от Akzo Nobel Surface Chemistry LLC.

В некоторых вариантах осуществления, сополимер присутствует в количестве примерно от 1 примерно до 30 процентов массовых от общей массы композиции или примерно от 2 примерно до 20 или 25 процентов массовых от общей массы композиции, а более предпочтительно, примерно от 3 примерно до 15 или 20 процентов массовых от общей массы композиции.

Неионное поверхностно–активное вещество

Компонент неионного поверхностно–активного вещества композиций по настоящему изобретению предпочтительно выбирается из группы, состоящей из алканоламидов, алкоксилированных спиртов, алкилфенилполиэтоксилатов, алкоксилированных фенолов, лецитина, гидроксилированного лецитина, сложных эфиров жирных кислот, сложных эфиров глицерина и их этоксилатов, сложных эфиров гликолей и их этоксилатов, сложных эфиров пропиленгликоля, сорбитана, этоксилированного сорбитана, полигликозидов, и тому подобное, и их смесей. Предпочтительными неионными поверхностно–активными веществами являются алкоксилированные спирты, предпочтительно, этоксилированные спирты. Алкоксилированные спирты, используемые в настоящем документе, предпочтительно представляет собой алкоксилированный 2–пропилгептанол, который может иллюстрироваться Формулой (III)

C5H11CH(C3H7)CH2O(A)nH (III)

где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, предпочтительно, 3–12. Предпочтительно, 50–100% всех алкиленокси групп представляют собой этиленокси группы. В случаях, когда в одном и том же соединении присутствуют различные алкиленокси группы, они могут добавляться неупорядоченно или блоками. Как правило, алкоксилат представляет собой этоксилат, содержащий 2–7, предпочтительно, 3–5 этиленокси групп.

Алкоксилированные спирты, описанные выше, можно получать посредством добавления обычным образом в присутствии обычного щелочного катализатора, такого как гидроксид калия или гидроксид натрия, рассмотренных выше количеств алкиленоксида к 2–пропилгептанолу.

В некоторых аспектов, добавление этиленоксида осуществляют с использованием обычного катализатора, который дает более узкое распределение добавленного этиленоксида, чем любой щелочной катализатор, такой как NaOH или KOH. Примеры обычных катализаторов, дающих более узкое распределение добавляемого алкиленоксида, представляют собой Ca(OH)2, Ba(OH)2, Sr(OH)2 и гидротальцит. Реакцию предпочтительно осуществляют в отсутствие свободной воды для уменьшения количества побочных продуктов и обычно при температуре примерно от 70° примерно до 180°C.

В некоторых аспектах, неионное поверхностно–активное вещество представляет собой Ethylan® 1003, неионное поверхностно–активное вещество из 2–пропилгептанолэтоксилата, доступное от Akzo Nobel Surface Chemistry LLC. В некоторых вариантах осуществления, неионное поверхностно–активное вещество присутствует в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции, а более предпочтительно, примерно от 1 или 2 примерно до 35 процентов массовых от общей массы композиции.

Катионные поверхностно–активные вещества

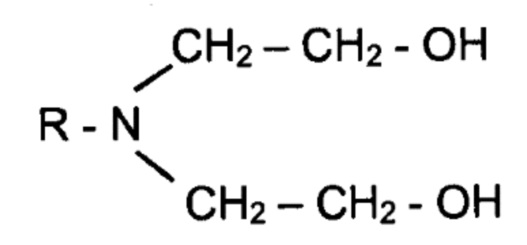

Компонент катионного поверхностно–активного вещества композиций по настоящему изобретению представляет собой алкоксилированный амин. Пригодные для использования алкоксилированные амины включают любые этоксилированные амины или этоксилированные диамины, которые могут образовывать водорастворимую соль с катионным поверхностно–активным веществом. Примеры включают третичные алкоксилированные амины и алкоксилированные диамины, амины этоксилатов простых эфиров, а также их смеси. В некоторых аспектах, алкоксилированный амин представляет собой этоксилированный амин или этоксилированный диамин, который продается под торговым наименованием Ethomeen® или Ethoduomeen®, доступный от Akzo Nobel Surface Chemistry LLC. В некоторых вариантах осуществления, алкоксилированный амин, Ethomeen® C/12 имеет Формулу (IV)

(IV)

(IV)

где R представляет собой алкилы, полученные из кокосового масла (например, CH3 (CH2)n) В некоторых вариантах осуществления, катионное поверхностно–активное вещество присутствует в количестве примерно от 1 примерно до 40 процентов массовых от общей массы композиции, а более предпочтительно, примерно от 1 примерно до 35 процентов массовых от общей массы композиции.

Анионное поверхностно–активное вещество

Компонент анионного поверхностно–активного вещества композиций по настоящему изобретению представляет собой соль амина и алкилбензолсульфоновой кислоты. Более конкретно, анионное поверхностно–активное вещество содержит соль амина и прямоцепной или разветвленной алкилбензолсульфонатной кислоты, в которой алкильная группа содержит примерно от 9 примерно до 18 атомов углерода, включая нонилбензолсульфонат (C9), децилбензолсульфонат (C10), ундецилбензолсульфонат (C11), додецилбензолсульфонат (C12), тридецилбензолсульфонат (C13), тетрадецилбензолсульфонат (C14), пентадецилбензолсульфонат (C15), гексадецилбензолсульфонат (C16), гептадецилбензолсульфонат (C17) и октадецилбензолсульфонат (C18). Среди них, более предпочтительными являются додецилбензолсульфонат и смеси солей, имеющих количество атомов углерода от 10 до 16.

Амин может представлять собой первичный, вторичный или третичный амин, имеющий общую формулу R–NH2, где R представляет собой алкиленовую группу, содержащую от 2 до 30 атомов углерода на молекулу. Такие амины могут включать моноэтиламин, диметиламин, триэтиламин, диэтилметиламин, диэтиламин, дигликоль амин, этилпропиламин, дипропиламин, изопропиламин, втор–бутиламин, трет–бутиламин, н–пентиламин, талловый амин, гидрированный талловый амин, кокоамин, амин соевого масла, олеиламин, октадециламин, гексадециламин, додециламин, 2–этилгексиламин, дикокоамин, диталловый амин, дегидрированный талловый амин, дидециламин, диокстадециламин, N–коко–1,3–диаминопропан, N–талловый–1,3–диаминопропан, N, N,N–триметил–N–талловый–1,3–диаминопропан, N–олеил–1,3–диаминопропан, N, N,N–триметил–N–9–октадеценил–1,3–диаминопропан, 3–талловый алкил–1,3–гексагидропиримидин, индивидуально или в их сочетаниях. Предпочтительно, соль амина и алкилбензолсульфоновой кислоты представляет собой изопропиламиндодецилбензолсульфонат. Пример изопропиламиндодецилбензолсульфоната представляет собой Witconate® 93S доступный от Akzo Nobel Surface Chemistry LLC.

В некоторых вариантах осуществления, анионное поверхностно–активное вещество присутствует в количестве примерно от 1 или 5 примерно до 50 процентов массовых от общей массы композиции, и более предпочтительно, примерно от 1 или 10 примерно до 45 процентов массовых от общей массы композиции.

Растворители

Вместе с композицией по настоящему изобретению используют смесь двух или более растворителей. Растворитель, используемый в композиции, можно выбрать из группы включающей, но, не ограничиваясь этим, алифатические углеводороды (например, гексан, циклогексан, пентан, додекан, декан), сложные органические эфиры (то есть, этилацетат), ароматические углеводороды (например, бензол, толуол, ксилол, легкий или тяжелый лигроин, Aromatic 150), простые эфиры (например, диоксан, тетрагидрофуран, простой этиловый эфир, простой трет–бутилметиловый эфир), галогенированные углеводороды (например, метиленхлорид и хлороформ), низшие спирты, такие как метанол, этанол, 1–пропанол, 2–пропанол, и тому подобное, гликоли, такие как этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль, блок–сополимеры полиэтиленгликоль–полиэтиленгликоль, и тому подобное, и простые эфиры гликолей, такие как 2–метоксиэтанол, простой монометиловый эфир диэтиленгликоля, 2–бутоксиэтанол, и тому подобное, и воду. Растворители, как правило, смешивают либо с любым одним из предшествующих компонентов, либо со всеми ими (анионными поверхностно–активными веществами, неионными поверхностно–активными веществами, катионными поверхностно–активными веществами, сополимером альфа олефина и ангидрида ненасыщенной дикарбоновой кислоты).

В некоторых вариантах осуществления, растворитель присутствует в количестве примерно от 45 примерно до 99 процентов массовых от общей массы композиции, и более предпочтительно, примерно от 50 примерно до 95 процентов массовых от общей массы композиции.

Композиция может также содержать различные необязательные ингредиенты для улучшения низкотемпературной текучести и/или других свойств, включая, без ограничения, детергенты, стабилизаторы при хранении, антиоксиданты, ингибиторы коррозии, агенты для улучшения текучести в холодном состоянии (включая, без ограничения, гребнеобразные полимеры, полярные соединения азота, соединения, содержащие циклическую кольцевую систему, углеводородный полимер, полиоксиалкиленовые соединения, их смеси и тому подобное), деэмульгаторы, противовспенивающие агенты, сорастворители, агенты, улучшающие совместимость, ингибиторы коррозии, ингибиторы накипи, биоциды и смазывающие добавки, используемые либо индивидуально, либо в их сочетаниях.

Количество композиции, используемой при обработке жидкости на основе нефти? будет изменяться в соответствии с различными факторами, такими как тип основной текучей среды, содержание парафинов в текучей среде, распределение количества атомов углерода в н–парафинах для текучей среды, тип полимеров, желаемая степень корректировки WAT, условия окружающей среды, и тому подобное. Оптимальная доза, как правило, оценивается посредством лабораторных измерений, таких как температура начала кристаллизации парафинов, вязкость, прочность геля, тенденция к осаждению воска, и тому подобное. Следовательно, каких–либо ограничений в этом отношении нет. Таким образом, сополимеры могут добавляться в эффективном количестве, то есть, в количестве достаточном для осуществления некоторого уменьшения температуры начала кристаллизации парафинов текучей среды, содержащей воск. Как правило, однако, композиция может добавляться при концентрации, по меньшей мере, 50 м.д., в некоторых вариантах осуществления, и при концентрации от 50 и 5000 м.д., в других вариантах осуществления. В некоторых других вариантах осуществления, концентрация изменяется от 250 до 2000 м.д.. Кроме того, специалисты в данной области заметят, что диапазоны могут зависеть от типов добываемой текучей среды, которую обрабатывают, и что желаемое количество представляет собой количество достаточное для достижения самого высокого изменения WAT при самой низкой возможной дозировке. В одном или нескольких вариантах осуществления, количество композиции, смешиваемое с добываемой текучей средой, может составлять примерно 1000 м.д..

Примеры

Композиции хладостойких присадок, понижающих температуру застывания, приготавливают посредством смешивания нескольких компонентов, включая индивидуальные или коллективные сочетания одного или нескольких сополимерных компонентов активных ингибиторов воска и/или парафинов, компонентов поверхностно–активных веществ и компонентов растворителей. Компоненты активных ингибиторов и поверхностно–активных веществ описываются следующим образом:

Armohib® PC–105: сополимер мономера C20–C24 альфа олефина и малеинового ангидрида, впоследствии эстерифицируемый с помощью C14–C28 спирта, доступный от Akzo Nobel Surface Chemistry LLC.

Armohib® PC–150: сополимер C20–C24 альфа олефина и малеинового ангидрида, смешанный с сополимером этиленвинилацетата, растворителем и изопропиламиндодецилбензолсульфонатом, доступный от Akzo Nobel Surface Chemistry LLC.

Armohib® PC–301H: имид сополимера C18 альфа олефина и малеинового ангидрида, прореагировавший с гидрированным талловым амином, доступный от Akzo Nobel Surface Chemistry LLC.

Armohib® PC–304: сополимер мономера C20–C24 альфа олефина и малеинового ангидрида, впоследствии преобразованный в имид посредством реакции с талловым амином доступный от Akzo Nobel Surface Chemistry LLC.

Ethylan® 1003: неионное поверхностно–активное вещество из 2–пропилгептанолалкоксилата доступное от Akzo Nobel Surface Chemistry LLC.

Witconate® 93S: анионное поверхностно–активное вещество из изопропиламиндодецилбензолсульфоната доступное от Akzo Nobel Surface Chemistry LLC.

Ethomeen® C/12: катионное поверхностно–активное вещество этоксилата третичного амина на основе первичного кокоамина доступное от Akzo Nobel Surface Chemistry LLC.

Растворители представляют собой Aromatic 150 доступный от ExxonMobil; циклогексан доступный от Fisher Chemical Company и 2–бутоксиэтанол доступный от Dow Chemical Company (Butyl Cellosolve™).

Каждый компонент добавляют в следующем порядке для каждой исследуемой композиции присадки, понижающей температуру застывания,: Aromatic 150, 2–бутоксиэтанол и циклогексан, поверхностно–активное вещество Ethylan® 1003 и/или Witconate® 93S, и/или поверхностно–активное вещество Ethomeen® C/12, и наконец, активный сополимер Armohib® PC–105, Armohib® PC–304 или Armohib® PC–301H. При необходимости, некоторые образцы могут слегка нагреваться с тем, чтобы Armohib® PC–105, Armohib® PC–304 или Armohib® PC–301 H перешли в раствор. Каждый образец перемешивают на вортексе для обеспечения соответствующего перемешивания, а затем помещают при –15°C на ночь для скрининга. Образцы приготавливают по массе, в целом 10 г на образец. Репрезентативные композиции показаны в Таблице 1, ниже.

В Таблице 1, ниже, текучесть измеряют после выдерживания каждой композиции при –15°C в течение ночи для скрининга, при этом символ (+) показывает, что композиция течет. Измерение гелеобразования (геля) с использованием исследования на центрифуге при 2000 об/мин при 2°C показано с помощью символа (+), который показывает, что препарат не образует геля или сополимер не преципитирует. Измерение температуры застывания для композиций присадок, понижающих температуру застывания, показано как PPT, и измеряется согласно ASTM D97 – Standard Test Method for Pour Point of Petroleum Products.

Таблица 1

C/12

(% масс)

(% масс)

(% масс)

–15°C

* В образце 16 используют анионное поверхностно–активное вещество отличное от Witconate 93S (сложный фосфатный эфир).

Сравнительный пример

Различные препараты приготавливают из: (i) Armohib® PC–105, без поверхностно–активных веществ и с двумя растворителями; и (ii) из Armohib® PC–105, без поверхностно–активных веществ и только с одним растворителем, и они показаны в Таблице 2, ниже. Для этого примера, растворители представляют собой гексиленгликоль, циклогексан и Aromatic 150. Такие препараты показывают отрицательные результаты относительно текучести и гелеобразования. Текучесть измеряют после выдерживания каждой композиции при –15°C в течение ночи для скрининга, при этом символ (–) показывает, что композиция не течет. Измерение гелеобразования (гель) с использованием исследования на центрифуге при 2000 об/мин при 2°C показывают с помощью символа (–), чтобы показать, что препарат не образует геля.

Таблица 2

PC–105

(% масс)

(% масс)

(% масс)

(% масс)

при –15°C

В Таблицах 3–5, ниже, приготавливают препараты с использованием сополимера Armohib® PC–304 или Armohib® PC–150, 2–бутоксиэтанол и Aromatic 150, и, необязательно, неионных или катионных поверхностно–активных веществ. Текучесть измеряют после выдерживания каждой композиции при –15°C в течение ночи для скрининга; при этом символ (+) показывает, что композиция течет. Стабильность оценивают с использованием исследования на центрифуге при 2000 об/мин в течение 2 часов при понижении температуры. Результат (+) показывает, что препарат не образует геля и сополимер не преципитирует; символ (–) показывает, что препарат образует гель. Для всех образцов, за исключением 17 и 18, оценивают статическую стабильность за период две недели при –15°C; все образцы, ниже, стабильны.

Таблица 3

(% масс)

PC–150

150

Таблица 4

PC–304

1003

150

C

C

C

C

Таблица 5

PC–304

C/12

150

C

C

C

C

В Таблице 6, ниже, образцы приготавливают с использованием Armohib® PC–301H.

В качестве поверхностно–активных веществ используют Ethylan® 1003 и Ethomeen® C/12 с одинаковыми результатами. Для Образцов 33–36 результаты при –15°C не доступны.

Таблица 6

(% масс)

этанол

Предшествующее подробное описание и примеры приводятся для объяснения и иллюстрации и не предназначены для ограничения рамок настоящего изобретения. Специалистам в данной области будут очевидны множество версий представленных вариантов осуществления, иллюстрируемых в настоящем документе, и они остаются в рамках настоящего изобретения и его эквивалентов. Специалист в данной области заметит множество вариантов, которые находятся в пределах духа изобретения и рамок любых настоящих или будущих пунктов формулы изобретения.

Изобретение относится к композициям, используемым в качестве присадок, понижающих температуру застывания для жидкостей на основе нефти. Предложена композиция присадки, понижающей температуру застывания, содержащая: сополимер C16–C30 мономера альфа олефина и мономера малеинового ангидрида, преобразованный в сложный эфир или имид и присутствующий в количестве от 1 до 30 процентов массовых от общей массы композиции; и (i) 1) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолалкоксилат, где алкоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве от 1 до 40 процентов массовых от общей массы композиции, 2) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, присутствующее в количестве от 1 до 40 процентов массовых от общей массы композиции, и 3) по меньшей мере, два углеводородных растворителя, присутствующих в количестве от 50 до 95 процентов массовых от общей массы композиции; или (ii) 1) анионное поверхностно–активное вещество, содержащее соль амина и алкилбензолсульфоновой кислоты, где аминовая соль содержит амин с 2–30 атомами углерода, и алкилбензолсульфоновая кислота включает прямоцепную или разветвленную алкилбензолсульфонатную соль, в которой алкильная группа содержит от 9 до 18 атомов углерода, присутствующее в количестве от 1 до 50 процентов массовых от общей массы композиции, 2) сополимер этиленвинилацетата и 3) углеводородный растворитель. Также раскрываются композиции присадки, снижающие температуру застывания. Технический результат заключатся в получении композиций присадок, понижающих температуру застывания жидкостей на основе нефти. 3 н. и 8 з.п. ф-лы, 6 табл.

1. Композиция присадки, понижающей температуру застывания, содержащая:

сополимер C16–C30 мономера альфа олефина и мономера малеинового ангидрида, преобразованный в сложный эфир или имид и присутствующий в количестве от 1 до 30 процентов массовых от общей массы композиции; и

(i) 1) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолалкоксилат, где алкоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой алкиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве от 1 до 40 процентов массовых от общей массы композиции,

2) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, присутствующее в количестве от 1 до 40 процентов массовых от общей массы композиции, и

3) по меньшей мере, два углеводородных растворителя, присутствующих в количестве от 50 до 95 процентов массовых от общей массы композиции, или

(ii) 1) анионное поверхностно–активное вещество, содержащее соль амина и алкилбензолсульфоновой кислоты,

где аминовая соль содержит амин с 2–30 атомами углерода, и алкилбензолсульфоновая кислота включает прямоцепную или разветвленную алкилбензолсульфонатную соль, в которой алкильная группа содержит от 9 до 18 атомов углерода,

присутствующее в количестве от 1 до 50 процентов массовых от общей массы композиции,

2) сополимер этиленвинилацетата и

3) углеводородный растворитель.

2. Композиция присадки, понижающей температуру застывания, по п.1, где мономер альфа олефина включает C20–C28 мономер альфа олефина.

3. Композиция присадки, понижающей температуру застывания, по п.1 или 2, где сополимер мономера альфа олефина и малеинового ангидрида эстерифицируется с помощью кислотного катализатора и до 2 моль спирта и/или гликоля, содержащего от 10 до 40 атомов углерода.

4. Композиция присадки, понижающей температуру застывания, по любому из предыдущих пунктов, где алкиленокси группа представляет собой этиленокси группу.

5. Композиция присадки, понижающей температуру застывания, по п.1, где аминовая соль алкилбензолсульфоновой кислоты представляет собой изопропиламиндодецилбензолсульфонат.

6. Композиция присадки, понижающей температуру застывания, по любому из предыдущих пунктов, где алкоксилированный амин имеет формулу:

где R представляет собой алкилы, полученные из кокосового масла.

7. Композиция присадки, понижающей температуру застывания, по любому из предыдущих пунктов, где растворители выбирают из группы, состоящей из алифатических углеводородов, сложных органических эфиров, ароматических углеводородов, простых эфиров, галогенированных углеводородов, метанола, этанола, 1–пропанола, 2–пропанола, этиленгликоля, пропиленгликоля, диэтиленгликоля, дипропиленгликоля, полиэтиленгликоля, полипропиленгликоля, блок–сополимеров полиэтиленгликоль–полиэтиленгликоль, 2–метоксиэтанола, простого монометилового эфира диэтиленгликоля, 2–бутоксиэтанола, воды, либо индивидуально, либо в их сочетаниях.

8. Композиция присадки, понижающей температуру застывания, по п.7, где растворители содержат ароматические углеводороды и алифатические углеводороды.

9. Композиция присадки, понижающей температуру застывания, содержащая:

(a) сополимер C18–C28 мономера альфа олефина и мономера малеинового ангидрида, где сополимер C18–C28 мономера альфа олефина и мономера малеинового ангидрида (i) эстерифицируется с помощью кислотного катализатора и до 2 моль спирта и/или гликоля, содержащего от 10 до 40 атомов углерода, или (ii) преобразуется в имид посредством реакции с алкиламином, где сополимер присутствует в количестве от 1 до 20 процентов массовых от общей массы композиции; и по меньшей мере, одно из веществ, ниже:

(b) (i) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолэтоксилат, где этоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой этиленокси группу, имеющую 2–4 атомов углерода, и n составляет 2–16, присутствующее в количестве от 2 до 35 процентов массовых от общей массы композиции, и (ii) алифатический углеводородный растворитель и ароматический углеводородный растворитель, растворители вместе присутствуют в количестве от 50 до 95 процентов массовых от общей массы композиции;

(c) анионное поверхностно–активное вещество, содержащее изопропиламиндодецилбензолсульфонат, присутствующее в количестве от 1 до 45 процентов массовых от общей массы композиции, и сополимер этиленвинилацетата и углеводородный растворитель; и

(d) (i) катионное поверхностно–активное вещество, содержащее алкоксилированный амин, имеющий формулу:

где R представляет собой алкилы, полученные из кокосового масла, присутствующее в количестве от 1 до 35 процентов массовых от общей массы композиции, и (ii) алифатический углеводородный растворитель и ароматический углеводородный растворитель, растворители вместе присутствуют в количестве от 50 до 95 процентов массовых от общей массы композиции.

10. Композиция присадки, понижающей температуру застывания, содержащая:

(a) сополимер C18–C28 мономера альфа олефина и мономера малеинового ангидрида, где сополимер C18–C28 мономера альфа олефина и мономера малеинового ангидрида (i) эстерифицируется с помощью кислотного катализатора и до 2 моль спирта и/или гликоля, содержащих от 10 до 40 атомов углерода, или (ii) преобразуется в имид посредством реакции с алкиламином, где сополимер присутствует в количестве от 1 до 20 процентов массовых от общей массы композиции; и по меньшей мере, одно из веществ, ниже:

(b) неионное поверхностно–активное вещество, содержащее 2–пропилгептанолэтоксилат, где этоксилат имеет формулу C5H11CH(C3H7)CH2O(A)nH, где A представляет собой этиленокси группу, содержащую 2–4 атома углерода, и n составляет 2–16, присутствующее в количестве от 1 до 30 процентов массовых от общей массы композиции, и алифатический углеводородный растворитель и ароматический углеводородный растворитель, растворители вместе присутствуют в количестве от 50 до 95 процентов массовых от общей массы композиции; и

(c) анионное поверхностно–активное вещество, содержащее изопропиламиндодецилбензолсульфонат, присутствующее в количестве от 1 до 15 процентов массовых от общей массы композиции, и сополимер этиленвинилацетата и углеводородный растворитель,

или

(а) сополимер C18–C28 мономера альфа олефина и мономера малеинового ангидрида, где эстерифицированный сополимер C18–C28 мономера альфа олефина и мономера малеинового ангидрида (i) эстерифицируется с помощью кислотного катализатора и до 2 моль спирта и/или гликоля, содержащего от 10 до 40 атомов углерода, или (ii) преобразуется в имид посредством реакции с алкиламином, где сополимер присутствует в количестве от 3 до 20 процентов массовых от общей массы композиции; и

(b) катионное поверхностно–активное вещество, имеющее формулу

где R представляет собой алкилы, полученные из кокосового масла, присутствующее в количестве от 1 до 40 процентов массовых от общей массы композиции; и

(c) алифатический углеводородный растворитель и ароматический углеводородный растворитель, вместе в количестве от 80 до 95 процентов массовых от общей массы композиции.

11. Композиция присадки, понижающей температуру застывания, по любому из пп.1 или 2, где сополимер мономера альфа олефина и малеинового ангидрида преобразуется в имид посредством реакции (с) до 2 моль алкиламина, содержащего от 8 до 30 атомов углерода.

| WO 2016069524 A1, 06.05.2016 | |||

| КОНСТРУКЦИЯ УДЛИНЕННОЙ РАДИОЛОКАЦИОННОЙ АНТЕННОЙ РЕШЕТКИ ДЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2005 |

|

RU2308129C1 |

| WO 2017089212 A1, 01.06.2017 | |||

| ПРИСАДКА К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1996 |

|

RU2098459C1 |

| Приспособление для смазывания рельсов на криволинейных участках пути | 1931 |

|

SU26728A1 |

Авторы

Даты

2022-04-25—Публикация

2018-06-25—Подача