ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

[0001] Данное изобретение относится в целом к электролитическому получению металлов и, более конкретно, к использованию особых электролитов и технологических режимов для электролитического получения металлов с относительно высокой реакционной способностью/химической активностью.

Описание предшествующего уровня техники

[0002] Электролиз расплава оксидов (МОЕ - molten oxide electrolysis) представляет собой процесс, который обеспечивает получение расплавленного металла из металлооксидного сырья. МОЕ предусматривает растворение подаваемого твердого оксида в расплавленном электролите и восстановление оксида металла до целевого металла. Устройство для проведения процесса МОЕ проиллюстрировано на фиг.1.

[0003] Фиг.1 показывает анод в электрическом контакте с расплавленным оксидным электролитом, в котором растворен оксид металла. В проиллюстрированном варианте осуществления кожух электролизера является проводящим и находится в электрическом контакте с токоотводным стержнем. Однако кожух необязательно должен быть проводящим, и токоотводный стержень может находиться в контакте с расплавленным металлом, описанным ниже. Прохождение тока между анодом и токоотводным стержнем обеспечивает восстановление металлического компонента оксида металла и получение расплавленного металлического продукта, который скапливается на дне электролизера (подине). Этот расплавленный металлический продукт образует «жидкий катод». Реакции электролиза также вызывают образование моноксида углерода из ионов оксида на углеродном аноде. Ток также вызывает резистивный нагрев, который обеспечивает избыточную энтальпию восстановления и компенсирует поток тепла из электролизера. Коррозионно-активная электролитная смесь удерживается коркой застывшего электролита, которая защищает кожух МОЕ-электролизера.

[0004] МОЕ был продемонстрирован для ряда металлов с относительно меньшей химической активностью и одного металла с относительно большей химической активностью, а именно титана. Однако известные процессы МОЕ и известные расплавленные оксидные электролиты, как правило, непригодны для извлечения металлов с относительно большей химической активностью, таких как редкоземельные металлы. Было показано, что металлы с относительно большей химической активностью могут быть получены при использовании электролиза фторидных или хлоридных расплавов для извлечения химически активных металлов из оксидов, фторидов или хлоридов.

[0005] Редкоземельные металлы встречаются в природе вместе, так что сначала требуется этап разделения. Этот этап разделения дает редкоземельные металлы в виде чистых оксидов или смесей конкретных оксидов, которые затем могут быть подвергнуты извлечению с образованием металлов или сплавов. При известных способах извлечения эти оксиды часто превращают во фториды или хлориды, а затем эти соединения восстанавливают до металла. Этап превращения выполняют по реакции оксида с углеродом и газообразным фтором или хлором. Побочные продукты этого этапа включают полифторированные углеродные соединения (PFC), диоксины и фураны.

[0006] Следующим этапом при получении редкоземельного металла или сплава является либо кальциетермическое восстановление, либо электролиз оксифторида. При кальциетермическом восстановлении фторид или хлорид редкоземельного металла восстанавливают металлическим кальцием, получая соответственно фторид или хлорид кальция. Этот этап является простым, но получение металлического кальция является энергоемким и предусматривает больше этапов, большие капитальные затраты на оборудование и вредные выбросы.

[0007] При электролизе оксифторида оксид редкоземельного металла, иногда вместе со фторидом редкоземельного металла, растворяют в расплавленной соли, такой как фторид лития. Прохождение тока через эту смесь от углеродного анода к металлическому катоду обеспечивает получение редкоземельного металла и моноксида углерода. Однако и в данном случае в качестве побочных продуктов образуются значительные количества PFC и фтористоводородной кислоты, что требует дорогостоящей газоочистки для снижения токсичности выбросов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0008] Согласно одному аспекту изобретения раскрыты способ и система для электролитического получения химически активных металлов.

[0009] Согласно другому аспекту изобретения способ включает обеспечение электролизера c расплавленным оксидным электролитом, включающего в себя емкость, анод и токоотвод, и размещение расплавленного оксидного электролита в емкости и в ионопроводящем контакте с анодом и токоотводом. Электролит содержит смесь по меньшей мере одного оксида щелочноземельного металла и по меньшей мере одного оксида редкоземельного элемента. Способ также включает подачу металлооксидного сырья, содержащего по меньшей мере одну разновидность целевого металла, в расплавленный оксидный электролит и пропускание тока между анодом и токоотводом, при этом восстанавливают указанную разновидность целевого металла с образованием по меньшей мере одного расплавленного целевого металла в емкости. Способ дополнительно включает удаление по меньшей мере части расплавленного целевого металла из емкости.

[0010] Согласно дополнительному аспекту изобретения способ включает обеспечение электролизера c расплавленным оксидным электролитом, включающего в себя емкость, анод и токоотвод, и размещение расплавленного оксидного электролита в емкости и в ионопроводящем контакте с анодом и токоотводом. Электролит содержит от примерно 30% до примерно 50% оксида бериллия, от 0% до примерно 85% оксида лантана, от 0% до примерно 85% оксида церия, а остальное составляет оксид кальция. Способ также включает подачу металлосодержащего сырья из по меньшей мере одного из оксида титана, циркония и гафния в расплавленный оксидный электролит и пропускание тока между анодом и токоотводом, при этом восстанавливают указанный(е) металл(ы) с образованием по меньшей мере одного расплавленного целевого металла в емкости. Способ дополнительно включает удаление по меньшей мере части расплавленного целевого металла из емкости.

[0011] Согласно еще одному аспекту изобретения металлосодержащее сырье подают в расплавленный оксидный электролит на уровне от примерно 5% до примерно 25%.

[0012] Согласно еще одному аспекту изобретения целевой металл содержит сплав, причем этот сплав содержит целевой металл и по меньшей мере один металл из титана, циркония и гафния и по меньшей мере один элемент из железа, меди, никеля, алюминия, циркония и титана.

[0013] Любые из описанных здесь аспектов и вариантов осуществления могут быть скомбинированы с любыми из прочих изложенных здесь аспектов и вариантов осуществления.

[0014] Эти и другие признаки станут легко понятными из нижеприведенного подробного описания, в котором варианты осуществления изобретения показаны и описаны в качестве иллюстрации.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ИЗОБРАЖЕНИЙ НА ЧЕРТЕЖАХ

[0015] Для более полного понимания различных вариантов осуществления настоящего изобретения далее рассматриваются нижеприведенные описания совместно с сопровождающими чертежами, на которых:

[0016] Фиг.1 иллюстрирует схематический вид в разрезе электролизера c расплавленным оксидным электролитом согласно уровню техники.

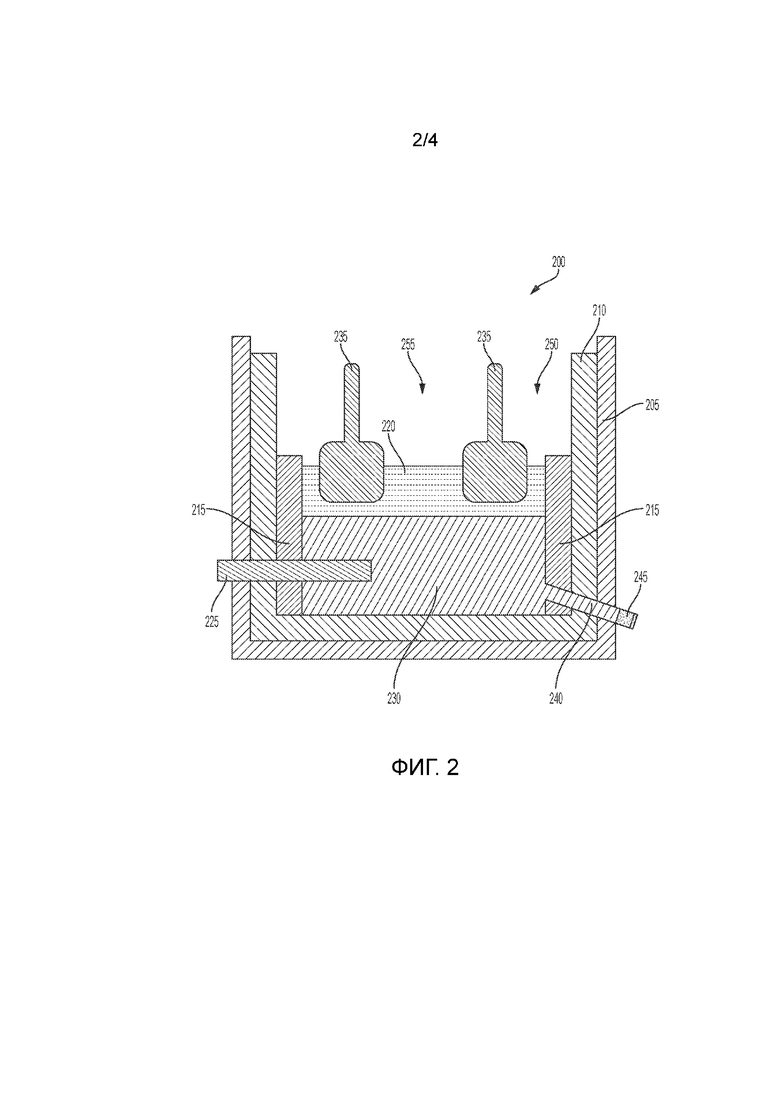

[0017] Фиг.2 иллюстрирует схематический вид в разрезе электролизера c расплавленным оксидным электролитом согласно аспекту изобретения.

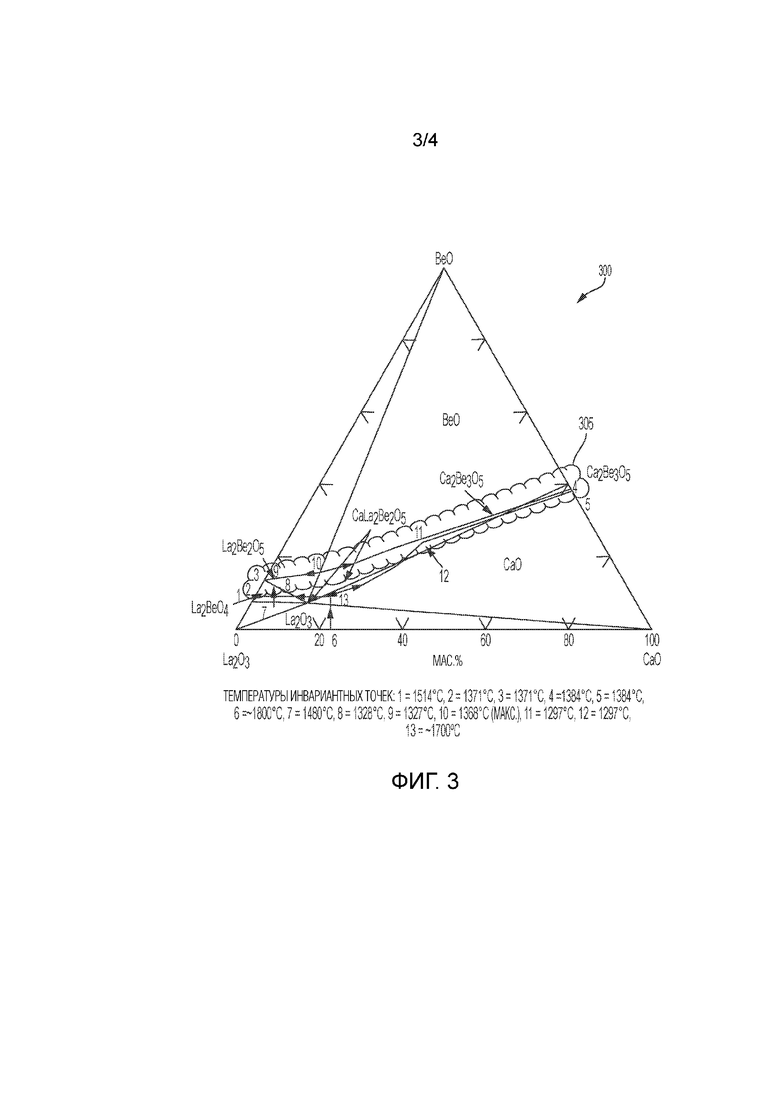

[0018] Фиг.3 представляет собой тройную фазовую диаграмму для системы CaO-BeO-La2O3 согласно аспекту изобретения.

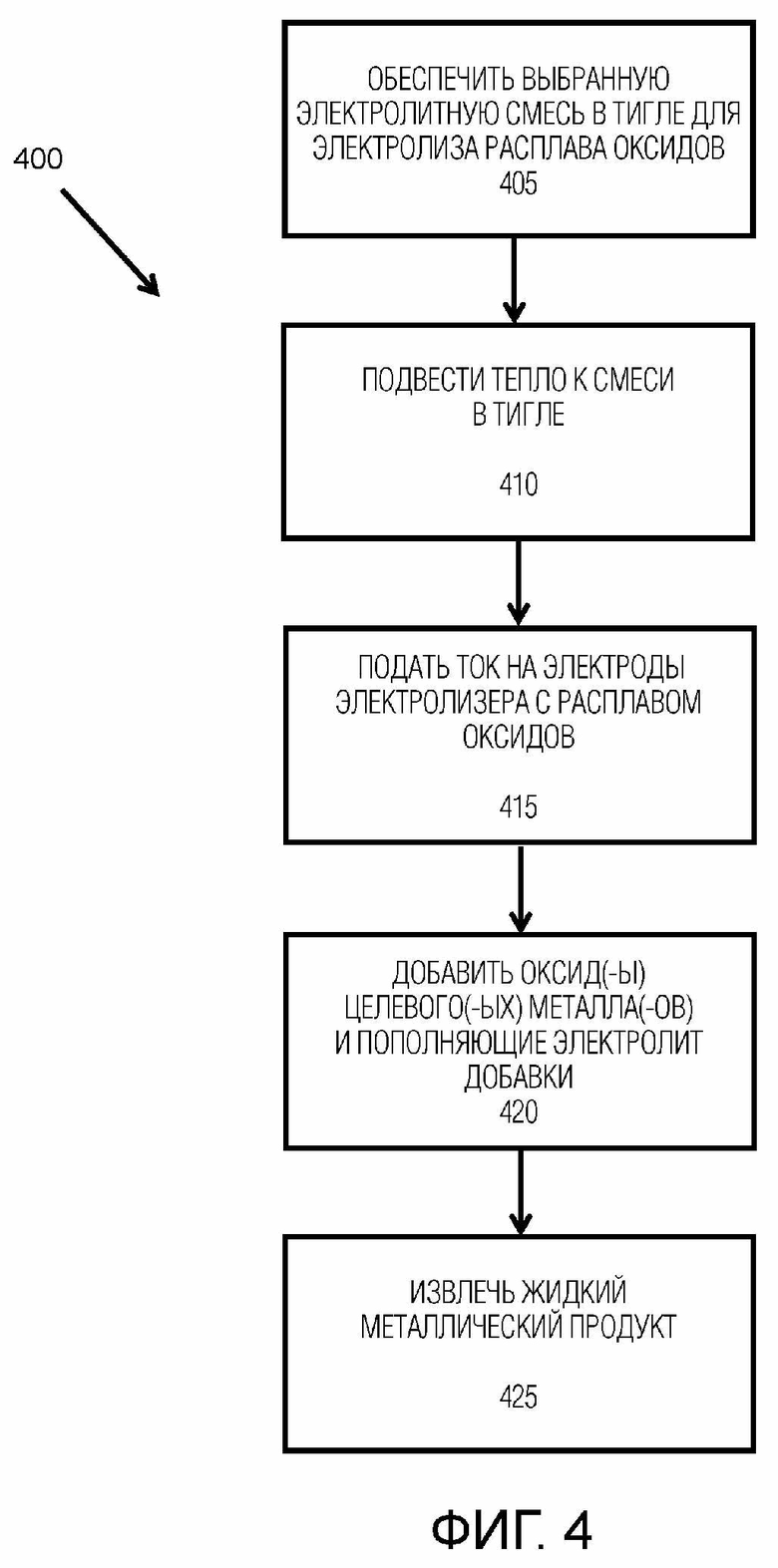

[0019] Фиг.4 представляет собой общую схему работы электролизера c расплавленным оксидным электролитом согласно аспекту изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0020] Предпочтительные варианты осуществления изобретения включают способы и системы для электролитического получения металлов с относительно большей химической активностью/реакционной способностью. В контексте данного документа металлы с относительно большей химической активностью представляют собой металлы, которые являются более реакционноспособными (имеющими более высокое сродство к кислороду), чем кремний, на диаграмме Эллингема, при этом металлы с относительно меньшей химической активностью представляют собой металлы, которые являются менее реакционноспособными, чем кремний, то есть имеющие более отрицательную свободную энергию Гиббса окисления, чем приблизительно 180 кДж/моль израсходованного О2 при 400°C, становящуюся менее отрицательной на приблизительно 45 кДж/моль израсходованного О2 на каждый °C повышения температуры. Как указано выше, известные процессы МОЕ и электролиты для МОЕ, как правило, непригодны для применения в случае металлов с относительно большей химической активностью. По мере продвижения по диапазону химической активности целевых металлов от более низкой до более высокой, набор оксидов, доступных для создания фонового электролита, постепенно уменьшается, поскольку фоновый электролит в некоторых вариантах осуществления должен быть более стойким в его окисленном состоянии, чем целевой металл. Для таких металлов, как титан и цирконий, достаточно стабильным является CaO-BeO. Однако для получения бериллия или редкоземельных элементов требуется относительно более стабильный фоновый электролит. Преимущественно, то же самое семейство высокостабильных электролитов, которые могут использоваться для получения бериллия или редкоземельных элементов, может быть использована вместо CaO-BeO в процессах получения других металлов с относительно большей химической активностью (например, титана и циркония). При этом обеспечивается снижение эксплуатационных расходов и проблем со здоровьем и безопасностью, связанных с использованием CaO-BeO.

[0021] В иллюстративном варианте реализации изобретения семейство электролитов, используемых для МОЕ-получения металлов с относительно большей химической активностью, включает смеси AO-ROx, в которых АО представляет собой один или более из оксидов щелочноземельных элементов (BeO, CaO, MgO, SrO и BaO), а ROx представляет собой один или более из оксидов редкоземельных элементов (оксидов Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm и Yb). Доли оксидов, включаемых в состав электролитных смесей, подбирают соответствующими физическим и химическим свойствам, необходимым для извлечения целевого металла посредством MOE. Физические свойства включают то, что электролит должен иметь меньшую плотность, чем целевой металл (или целевой сплав, когда целевой металл восстанавливается в сплав-основу (сплав матрицы, от англ. «host alloy»)). В некоторых вариантах осуществления разность плотностей составляет по меньшей мере примерно 0,2 г/см3, но и другие значения находятся в пределах объема изобретения, при этом более предпочтительны бóльшие значения. Кроме того, в некоторых вариантах осуществления электролиты должны обладать главным образом ионной проводимостью: число переноса электронов должно быть достаточно большим для обеспечения экономически целесообразного выхода по току. В некоторых вариантах осуществления электролит находится в расплавленном состоянии при рабочей температуре электролизера без растворенных в нем частиц целевых металлов (за исключением участков застывшего электролита, описанных ниже).

[0022] В некоторых вариантах осуществления электролит также сохраняет химическую активность нецелевых компонентов достаточно низкой, чтобы целевой металл извлекался с приемлемыми уровнями соосаждения других элементов. Для металлов с низкой добавленной стоимостью, подобных Ti, допустимые уровни содержания других элементов могут быть очень низкими, в то время как для металлов с более высокой добавленной стоимостью, подобных Dy, в процессе извлечения можно легко допустить наличие большого количества некоторых элементов, подобных Ca, которые могут быть удалены позднее дистилляцией. Извлечение в сплав-основу приводит к дальнейшему сдвигу селективности реакции и может также потребоваться для поддержания стратификации по плотности в МОЕ-электролизере. Поддержание стратификации по плотности в МОЕ-электролизере, при целевом металле в самом нижнем слое, уменьшает контакт между целевым металлом и кислородом, образующимся во время процесса производства. Это, в свою очередь, уменьшает обратные реакции между металлом и кислородом, которые в противном случае приводили бы к образованию оксидов целевого металла и снижению эксплуатационной эффективности. Иногда сплав-основа образует лигатуру, которая сама по себе имеет коммерческую ценность (например, Cu-Be, Ni-Be, Al-Be, Zr-Be, Cu-Fe-Be, Fe-Nd и Fe-Dy), в то время как в других случаях такая основа представляет собой промежуточное состояние разделения (например, Ca-Dy и Fe-Dy), и затем сплав обрабатывают, используя другие технологии разделения (например, дистилляцию).

[0023] В одном или более вариантах осуществления застывшую корку электролита поддерживают для предотвращения агрессивного химического воздействия расплавленного электролита на емкость. Состав застывшей корки будет определяться составом электролита и соответствующей диаграммой состояния. В некоторых случаях, например, в случае редкоземельных элементов, выгодно поддерживать оксид целевого металла на уровне насыщения (предела растворимости) в электролите. В этом случае застывшая корка также будет состоять главным образом из оксида целевого металла. В других случаях будет выгодным поддержание другой первичной фазы, такой как CaO или соединение, такое как CaTiO3. Несмотря на то, что более высокий выход по току получают при концентрации растворенного вещества, которая значительно ниже концентрации насыщения, в случае металлов с высокой химической активностью определенные варианты реализации имеют насыщенный раствор для выигрыша в чистоте за счет эффективности.

[0024] Необязательно, в смесь оксидов добавляют небольшое количество (менее примерно 5%) фторида для снижения ее температуры плавления без значительного влияния на химический состав в процессе получения металла или оказания нежелательных воздействий на окружающую среду. При сохранении содержания фторида ниже уровня примерно 5% электролит и растворенный(-е) оксид(-ы) целевого(-ых) металла(-ов) по-прежнему ведут себя как оксидный расплав, а не оксифторидный комплекс. Если не указано иное или если иное не следует из употребления в контексте, используемые здесь процентные содержания представляют собой содержания в массовых процентах.

[0025] В одном или более вариантах осуществления растворитель содержит смесь двух или более оксидов Be, Ca, Mg, Sr и Ba.

[0026] Фиг.4 представляет собой общую схему процесса 400 работы электролизера c расплавленным оксидным электролитом согласно аспекту изобретения. Процесс включает подачу выбранной электролитной смеси в тигель МОЕ-электролизера (этап 405) и подвод тепла к смеси для перевода по меньшей мере части смеси в жидкое состояние (этап 410). Тепло может быть подведено любым известным в данной области техники способом, включая, но не ограничиваясь ими, внешние нагреватели в стенке или в контакте со стенкой тигля и/или резистивный нагрев самих смесей. Необязательно, электролитная смесь может быть нагрета в отдельном сосуде и перемещена в тигель. Далее, электрический ток подают на электроды МОЕ-электролизера (например, анод и катод) (этап 415) для восстановления упомянутых одной или более разновидностей целевых металлов, которые затем скапливаются на дне тигля.

[0027] Во время работы MOE-электролизера в электролитную смесь добавляют дополнительный(-е) целевой(-ые) металл(-ы) в виде оксида(-ов) металла(-ов) (этап 420), необязательно также добавляют какие-либо пополняющие электролит добавки, необходимые для поддержания концентраций различных компонентов в электролитной смеси. Наконец, извлекают расплавленный металлический продукт, который скопился в MOE-электролизере (этап 425). В тех вариантах реализации, в которых используется металл-основа для извлечения разновидностей целевых металлов, дополнительный металл-основу добавляют после извлечения расплавленного металлического продукта. Когда MOE-электролизер работает при температуре на уровне или выше температуры плавления добавленного металла-основы, металл-основа будет плавиться и скапливаться на дне MOE-электролизера. Напротив, если MOE-электролизер работает при температуре ниже температуры плавления металла-основы, но выше температуры плавления сплава металла-основы и целевого металла, дополнительный металл-основа будет плавиться при образовании соединения сплава-основы.

[0028] Пример 1 - Получение металлического неодима и неодим-железной лигатуры

[0029] В одном варианте осуществления изобретения способ получения по существу чистого неодима из сырья Nd2O3 включает работу MOE-электролизера с использованием электролита CaO-BeO-Nd2O3. Состав смеси близок к эвтектической смеси CaO-BeO (с приблизительно 38 мас.% BeO), и концентрацию Nd2O3 поддерживают близкой к насыщению. Функционирование электролизера при концентрации Nd2O3 вблизи насыщения противоречит обычной практике поддержания относительно низких концентраций целевого металла. При этом сохраняется химическая активность Nd, на несколько порядков величины большая, чем у Be. Это способствует минимизации совместного восстановления Be и Nd.

[0030] Фиг.2 иллюстрирует схематический вид в разрезе электролизера 200 c расплавленным оксидным электролитом согласно аспекту изобретения. Электролизер 200 включает в себя молибденовый тигель 205 с слоем тепло- и электроизоляции 210. Электролизер 200 имеет токоотвод 225, который контактирует непосредственно со слоем 230 расплавленного металла. В некоторых вариантах осуществления токоотвод 225 обладает таким сочетанием химических и термических свойств, что он может выдерживать контакт с расплавленным продуктом и по-прежнему сохранять контакт снаружи электролизера для замыкания электрической цепи. Известные методы включают использование тугоплавкого металла или электропроводящей керамики. Токоотвод 225 охлаждают методами газового или жидкостного охлаждения, известными в данной области техники. Слой 230 расплавленного металла, который представляет собой полученный в данном процессе продукт в виде металла или сплава, служит в качестве жидкого катода. Электролизер 200 также включает в себя один или более анодов 235, образованных из углерода или любого другого пригодного материала. Летка 240, герметично закрытая глиняной пробкой 245, используется для удаления расплавленного металлического продукта 230.

[0031] Электролизер 200 работает с застывшей коркой 215 (гарнисажем). Застывшая корка может проходить полностью до самого низа слоя 230 расплавленного металла, как показано на фиг.2, а не ниже границы раздела металл-электролит или до какого-либо места между ними. Протяженность застывшей корки 215 определяется физическими и химическими свойствами расплавленного металла, жидкого и твердого электролита и слоя изоляции 210. Застывшей корки 215 добиваются посредством согласования теплопотерь через боковую сторону электролизера 200 со свойствами электролита для поддержания необходимого градиента температуры. Во-первых, температура электролита ниже температуры ликвидуса на некотором расстоянии внутрь от стенки реактора. Это расстояние представляет собой толщину застывшей корки 215. Во-вторых, в установившемся режиме, поток тепла в застывшую корку 215 от расплавленного электролита 220 уравновешивает тепло, отводимое через застывшую корку 215 из тигля 205. Избегают отвода слишком большого количества тепла для предотвращения застывания всего электролизера. Аналогичным образом, избегают отвода слишком малого количества тепла и выделения слишком большого количества тепла для предотвращения полного расплавления корки 215, поскольку теплопотеря через корку 215 недостаточна для поддержания изотермы ликвидуса электролита в электролизере.

[0032] Между этими крайними значениями существует конечный диапазон рабочих параметров, при которых имеется стабильная застывшая корка 215. Этот диапазон параметров определяется геометрией электролизера 200 и свойствами электролита 220, боковой стенки 215 и изоляции 210. Рабочие параметры включают:

- омический нагрев (I2R) в электролизере, определяемый суммарным током, его распределением и межэлектродным расстоянием;

- интенсивность выделения газов на аноде, определяемая током; и

- глубину погружения анода, определяемую толщиной слоя электролита и межэлектродным расстоянием.

[0033] Возможный диапазон рабочих параметров зависит, по меньшей мере частично, от учета изменчивости свойств электролита 220 и изоляции 210. Теплопередача в пределах расплавленного электролита 220 и от расплавленного электролита к застывшему электролиту 215 отчасти определяет тепловой расчет корки. Тепловой расчет верхней и нижней частей электролизера выполняют так, чтобы сбалансировать остальную часть омического нагрева электролита. Содержание кислорода, температуру и массовый поток газа, выделяющегося из электролизера, измеряют и учитывают при определении теплопотерь из электролизера.

[0034] Электролизер 200 эксплуатируют в значительной степени таким же образом, как указано в описании, предшествующем данному примеру. Диапазон рабочих температур является как можно более низким, и при этом рабочие температуры остаются превышающими бóльшую из температур плавления Nd (1024°C) и электролита (примерно 1400°C). В этом случае электролит определяет минимальную рабочую температуру. Аналогичным образом, технологически и экономически полезные сплавы Nd-Fe расплавляются раньше электролита. Эксплуатация при более высоких температурах находится в пределах объема изобретения. Однако при этом возникают бóльшие тепловые потери. Сырье из Nd2O3 подают в верхнюю часть электролита 220 в зоне 250 между анодом(-ами) 235 и слоем изоляции 210. Необязательно или в дополнение, сырье подают в зоне 255 между анодами 235. Для этой цели используют коркопробойники/питатели, известные в данной области техники.

[0035] В другом иллюстративном варианте реализации в способе восстановления Nd в железную основу с получением тем самым раствора Nd-Fe с более низкой химической активностью Nd, используются электролизер и электролит, аналогичные указанным непосредственно выше. В электролизер сначала загружают железо, необязательно с добавлением металлического Nd или сплава Fe-Nd. Железо в сплаве-основе можно пополнять после выпуска продукта, подавать непрерывно или периодически, как и при питании оксидом. Преимущественно, уменьшенная активность редкоземельного элемента в сплаве способствует восстановлению и предотвращает повторное окисление.

[0036] Магниты из сплава неодима-железа-бора представляют собой критически важную часть многих экологически чистых энергетических технологий, включая электрические транспортные средства (электромобили). Они имеют большие потенциальные преимущества также в ветротурбогенераторах, но предложение данных материалов является недостаточным для удовлетворения потребности значительной части рынка ветроэнергетики, даже без современных геополитических проблем в цепочках поставок. Парадоксальным образом, современные способы извлечения этого критически важного для выработки экологически чистой энергии материала часто описываются как неэффективные, экологически неблагоприятные и нерациональные.

[0037] Получение металлического неодима в соответствии с предложенными здесь процессами обеспечивает внедрение принципиально более чистых и более эффективных процессов по сравнению с существующей практикой, улучшающих извлечение и обработку этого критически важного редкоземельного элемента. В приведенных здесь MOE-процессах используется оксидное сырье напрямую, что устраняет дорогостоящие и экологически неблагоприятные этапы карбохлорирования/карбофторирования из обычного извлечения, экономя расходы на данные этапы и расходы на улавливание и очистку образующихся в результате выбросов. Представленные MOE-процессы позволяют исключить фтор и хлор как из промежуточных продуктов, так и из самого процесса извлечения, тем самым также устраняя соответствующие выбросы. Преимущества раскрытых MOE-процессов сведены в таблице 1.

Таблица 1: Сравнение MOE и металлотермического получения редкоземельных элементов

[0038] Пример 2 - Получение титана, циркония и гафния

[0039] В одном варианте осуществления изобретения способ получения по существу чистого титана, циркония или гафния из сырья из соответствующего оксида металла включает работу MOE-электролизера с использованием фонового электролита CaO-BeO. Содержание BeO в составе смеси находится в диапазоне от примерно 30% до примерно 50%. Точное соотношение выбирают для упрощения поддержания застывшей корки и для регулирования первичной фазы. Необязательно, часть BeO заменяют одним или обоими из CeO2 и La2O3, как описано в Примере 4 в связи с фиг.3. Оксид целевого металла добавляют в количестве от примерно 5% до примерно 25% от всей электролитной смеси.

[0040] Электролизер эксплуатируют в значительной степени таким же образом, как указано в вышеприведенных примере и общем описании. В данном примере при получении чистых элементов температуру электролизера поддерживают выше температур плавления: 1668°C для титана, 1855°C для циркония и 2233°C для гафния, для получения металла в виде жидкости. В отличие от предыдущего примера рабочая температура определяется температурой плавления продукта, а не температурой плавления фонового электролита.

[0041] При альтернативной реализации этого иллюстративного варианта осуществления используют металл-основу, такой как медь или никель, в который включается титан, цирконий или гафний при восстановлении. Например, в случае сплава Cu-Zr, медь подается в MOE-электролизер и образует расплавленную металлическую медь на дне электролизера. В таком случае более высокая из температур плавления сплава и электролита определяет рабочую температуру электролизера. Необязательно, электролизер может работать при еще более высокой температуре, например, превышающей температуру плавления металла-основы.

[0042] Пример 3 - Получение бериллия

[0043] В одном варианте осуществления изобретения способ получения по существу чистого бериллия из сырья из BeO включает работу MOE-электролизера с использованием электролита, содержащего смесь по меньшей мере трех из CeO2, La2O3, SrO, BaO, BeO, MgO и CaO. В одном варианте реализации такой электролит содержит от примерно 10% до примерно 30% CeO2, от примерно 10% до примерно 20% BeO, а остальное составляет CaO. В другом варианте реализации такой электролит содержит от примерно 10% до примерно 30% CeO2, от примерно 10% до примерно 30% La2O3, от примерно 10% до примерно 20% BeO, а остальное составляет CaO. В дополнительном варианте реализации такой электролит содержит от примерно 10% до примерно 30% CeO2, от примерно 10% до примерно 30% La2O3, от примерно 10% до примерно 30% SrO, от примерно 10% до примерно 20% BeO, а остальное составляет CaO. Очевидно, что в последнем варианте реализации концентрация каждого оксида не может находиться на верхней границе указанного диапазона, чтобы общий состав был равен 100%.

[0044] Во время работы электролизера бериллий восстанавливается первым из электролита указанных выше составов, и во время работы электролизера BeO подают в электролитную смесь для поддержания его концентрации близкой к исходной концентрации BeO в электролите. Необязательно, BeO подают в электролизер для поддержания концентрации BeO вблизи насыщения.

[0045] В альтернативном варианте реализации получения Be используют металл-основу, такой как медь или никель, в который включается Be при восстановлении.

[0046] В любом варианте реализации электролизер эксплуатируют в значительной степени таким же образом, как указано в вышеприведенных примере и общем описании. Чистый Be плавится при 1287°C, в то время как желательные сплавы Be плавятся при различных температурах от значительно ниже 1000°C до свыше 1400°C. Как и в случае остальных примеров, более высокая из температур плавления металла и электролита определяет рабочую температуру электролизера. Необязательно, электролизер может работать при еще более высокой температуре, например, превышающей температуру плавления металла-основы.

[0047] Пример 4 - Получение бериллия

[0048] В одном варианте осуществления изобретения способ получения по существу чистого бериллия из сырья из BeO включает работу MOE-электролизера с использованием электролита, который включает в себя по меньшей мере два из CaO, BeO, La2O3 и CeO2. Фиг.3 представляет собой тройную фазовую диаграмму 300 для системы CaO-BeO-La2O3. Надлежащие концентрации оксидов для использования в способе по данному примеру имеются вдоль криволинейного участка 305 кривых относительной концентрации. Криволинейный участок 305 начинается при примерно 85% La2O3-15% BeO, «проходит» через примерно 40% La2O3-25% BeO-35% CaO до эвтектики CaO-BeO при примерно 40% BeO-60% CaO.

[0049] В альтернативном варианте реализации любая часть La2O3 заменена на CeO2. Кроме того, относительные концентрации оксидов вдоль криволинейного участка 305 ограничены концентрациями с относительно низкой изменчивостью температуры ликвидуса в зависимости от концентрации Be. Например, хотя зона вокруг инвариантной точки 13 на фиг.3 слишком горячая, зона из точек 2, 3, 9, 10, 11, 4 и 5 остается в диапазоне примерно 1300-1400 градусов C, которые являются подходящими.

[0050] В любом из вариантов реализации электролизер эксплуатируют в значительной степени таким же образом, как указано в вышеприведенных примере и общем описании. Рабочие условия такие же, как в вышеприведенном примере 3, за исключением того, что температура плавления электролита меняется при изменении состава в пределах диапазона, подробно рассмотренного ниже. Как и в предыдущем примере, во время работы электролизера бериллий восстанавливается первым из электролита указанных выше составов, и во время работы электролизера BeO подают в электролитную смесь для поддержания его концентрации близкой к исходной концентрации BeO в электролите. Необязательно, BeO подают в электролизер для поддержания концентрации BeO вблизи насыщения.

[0051] Пример 5 - Получение редкоземельных металлов

[0052] В одном варианте осуществления изобретения способ получения по существу чистого редкоземельного металла из сырья из оксида соответствующего редкоземельного металла включает работу MOE-электролизера с использованием любого из составов фоновых электролитов, приведенных в примере 3. Состав электролита тщательно изменяют для регулирования первичной фазы с тем, чтобы управлять составом застывшей корки. Оксид редкоземельного металла подают в электролитную смесь во время работы электролизера для поддержания концентрации оксида редкоземельного металла вблизи насыщения.

[0053] В любом варианте реализации электролизер эксплуатируют в значительной степени таким же образом, как указано в вышеприведенных примере и общем описании. Температуры плавления чистых редкоземельных металлов варьируются от приблизительно 820°C до приблизительно 1550°C, при этом температуры плавления большинства из желательных сплавов также находятся в пределах данного диапазона. Для каждого случая рабочая температура будет по меньшей мере превышать температуру плавления продукта и температуру плавления электролита.

[0054] Более того, описанные здесь процессы пригодны для легирования in-situ. Например, для получения сплава Nd-Fe-B металлический бор или сплав Fe-B добавляют к металлу-основе. Nd будет восстанавливаться в металл-основу с получением желательного сплава. В альтернативном варианте в электролит добавляют B2O3, который будет вступать в реакцию с Nd в сплаве с образованием B и Nd2O3, который будет подвергнут восстановлению с включением в конечный сплав во время производства.

[0055] Пример 6 - Получение редкоземельных металлов

[0056] В одном варианте осуществления изобретения способ получения по существу чистого редкоземельного металла из сырья из оксида соответствующего редкоземельного металла включает работу MOE-электролизера с использованием фонового электролита из по меньшей мере двух из CaO, BeO, La2O3 и CeO2 с относительными концентрациями, которые имеются вдоль криволинейного участка 305 по фиг.3, к которому добавляют оксид целевого редкоземельного металла. В конкретном варианте реализации фоновый электролит включает в себя примерно 40% La2O3-25% BeO-35% CaO, к которому добавляют оксид редкоземельного металла для достижения насыщения оксида редкоземельного металла.

[0057] В любом из вариантов реализации электролизер эксплуатируют в значительной степени таким же образом, как указано в вышеприведенных примере и общем описании, с конкретными рабочими параметрами, аналогичными рабочим параметрам в примере 5. Во время работы электролизера редкоземельный металл восстанавливается первым из электролита указанных выше составов, и во время работы электролизера больше оксида редкоземельного металла подают в электролитную смесь для поддержания его концентрации близкой к его исходной концентрации в электролите. Необязательно, оксид редкоземельного металла подают в электролизер для поддержания его концентрации вблизи насыщения.

[0058] Следует понимать, что объем настоящего изобретения не ограничен вышеприведенными вариантами осуществления, а наоборот, определяется приложенной формулой изобретения, и пункты формулы изобретения охватывают модификации и усовершенствования того, что было описано. В данном контексте термин «примерно» означает количество, которое может отклоняться на 10% от указанного значения.

Изобретение относится к способу электролитического получения химически активных металлов из металлооксидного сырья, содержащего оксид целевого химически активного металла, электролизом в расплавленном оксидном электролите. Способ включает обеспечение электролизера c расплавленным оксидным электролитом, включающего в себя емкость, анод и токоотвод, размещение расплавленного оксидного электролита в емкости и в ионопроводящем контакте с анодом и токоотводом, при этом электролит содержит смесь по меньшей мере одного оксида щелочноземельного металла и по меньшей мере одного оксида редкоземельного металла, подачу металлооксидного сырья, содержащего оксид по меньшей мере одного целевого химически активного металла, в расплавленный оксидный электролит, пропускание тока между анодом и токоотводом, при этом восстанавливают упомянутый оксид целевого химически активного металла с образованием по меньшей мере одного расплавленного целевого химически активного металла в емкости, и удаление по меньшей мере части расплавленного целевого химически активного металла из емкости, при этом в качестве металлооксидного сырья используют металлооксидное сырье, содержащее оксид бериллия или оксид редкоземельного металла, для обеспечения извлечения по меньшей мере одного редкоземельного металла или бериллия в качестве расплавленного целевого химически активного металла, при этом металлооксидное сырье, содержащее оксид бериллия или оксид редкоземельного металла, подают в расплавленный оксидный электролит при концентрации насыщения упомянутого металлооксидного сырья или при концентрации, отклоняющейся не более чем на 10% от указанной концентрации насыщения. Раскрыт также способ электролитического получения химически активных металлов из металлооксидного сырья, содержащего по меньшей мере один из оксида титана, циркония и гафния, расплавленный оксидный электролит содержит от примерно 30% до примерно 50% оксида бериллия, от 0% до примерно 85% оксида лантана, от 0% до примерно 85% оксида церия, а остальное составляет оксид кальция, с обеспечением извлечения по меньшей мере одного из оксида титана, циркония и гафния в качестве расплавленного целевого химически активного металла, при этом упомянутое металлооксидное сырье подают в расплавленный оксидный электролит на уровне от примерно 5% до примерно 25%. Обеспечивается снижение эксплуатационных расходов и проблем здоровья и безопасности, связанных с использованием СаО-ВеО в процессе прямого получения Ве и редкоземельных металлов за счет использования высокостабильного фонового электролита. 2 н. и 11 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

1. Способ электролитического получения химически активных металлов из металлооксидного сырья, содержащего оксид целевого химически активного металла, электролизом в расплавленном оксидном электролите, включающий:

обеспечение электролизера c расплавленным оксидным электролитом, включающего в себя емкость, анод и токоотвод,

размещение расплавленного оксидного электролита в емкости и в ионопроводящем контакте с анодом и токоотводом, при этом электролит содержит смесь по меньшей мере одного оксида щелочноземельного металла и по меньшей мере одного оксида редкоземельного металла,

подачу металлооксидного сырья, содержащего оксид по меньшей мере одного целевого химически активного металла, в расплавленный оксидный электролит,

пропускание тока между анодом и токоотводом, при этом восстанавливают упомянутый оксид целевого химически активного металла с образованием по меньшей мере одного расплавленного целевого химически активного металла в емкости, и

удаление по меньшей мере части расплавленного целевого химически активного металла из емкости,

отличающийся тем, что в качестве металлооксидного сырья используют металлооксидное сырье, содержащее оксид бериллия или оксид редкоземельного металла, для обеспечения извлечения по меньшей мере одного редкоземельного металла или бериллия в качестве расплавленного целевого химически активного металла, при этом металлооксидное сырье, содержащее оксид бериллия или оксид редкоземельного металла, подают в расплавленный оксидный электролит при концентрации насыщения упомянутого металлооксидного сырья или при концентрации, отклоняющейся не более чем на 10% от указанной концентрации насыщения.

2. Способ по п.1, отличающийся тем, что упомянутый по меньшей мере один расплавленный целевой металл извлекают в виде сплава редкоземельного металла и по меньшей мере одного элемента из железа, бора, меди, никеля, алюминия, циркония и титана.

3. Способ по п.1, отличающийся тем, что упомянутый по меньшей мере один расплавленный целевой металл извлекают в виде сплава из по меньшей мере одного из меди-бериллия, никеля-бериллия, алюминия-бериллия, циркония-бериллия и меди-железа-бериллия.

4. Способ по п.1, отличающийся тем, что целевым металлом является неодим, а электролит содержит оксид кальция, оксид бериллия и оксид неодима, и при этом оксид кальция и оксид бериллия находятся в соотношении, соответствующем их эвтектическому составу, а оксид неодима находится в концентрации, соответствующей его насыщению в смеси оксида кальция и оксида бериллия, или в концентрации, отклоняющейся не более чем на 10% от указанной концентрации.

5. Способ по п.1, отличающийся тем, что электролит содержит по меньшей мере три из оксида церия, оксида лантана, оксида стронция, оксида бария, оксида бериллия, оксида магния и оксида кальция.

6. Способ по п.5, отличающийся тем, что электролит содержит от 10% до 30% оксида церия и от 10% до 20% оксида бериллия, а остальное составляет оксид кальция.

7. Способ по п.5, отличающийся тем, что электролит содержит от 10% до 30% оксида церия, от 10% до 30% оксида лантана и от 10% до 20% оксида бериллия, а остальное составляет оксид кальция.

8. Способ по п.5, отличающийся тем, что электролит содержит от 10% до 30% оксида церия, от 10% до 30% оксида лантана, от 10% до 30% оксида стронция и от 10% до 20% оксида бериллия, а остальное составляет оксид кальция.

9. Способ по п.1, отличающийся тем, что целевым металлом является бериллий, и при этом электролит содержит от 0% до 85% оксида лантана, от 0% до 85% оксида церия, от 15% до 40% оксида бериллия и от 0% до 60% оксида кальция.

10. Способ по п.1, отличающийся тем, что электролит содержит 40% оксида лантана, 25% оксида бериллия и 35% оксида кальция.

11. Способ по п.1, отличающийся тем, что металлооксидное сырье подают в расплавленный оксидный электролит для поддержания концентрации оксида редкоземельного металла при концентрации, отклоняющейся не более чем на 10% от концентрации его насыщения в расплавленном оксидном электролите.

12. Способ электролитического получения химически активных металлов из металлооксидного сырья, содержащего оксид целевого химически активного металла, электролизом в расплавленном оксидном электролите, включающий:

обеспечение электролизера c расплавленным оксидным электролитом, включающего в себя емкость, анод и токоотвод,

размещение расплавленного оксидного электролита в емкости и в ионопроводящем контакте с анодом и токоотводом,

подачу металлооксидного сырья, содержащего оксид по меньшей мере одного целевого химически активного металла, в расплавленный оксидный электролит;

пропускание тока между анодом и токоотводом, при этом восстанавливают упомянутый металл с образованием по меньшей мере одного расплавленного целевого химически активного металла в емкости; и

удаление по меньшей мере части расплавленного целевого металла из емкости,

отличающийся тем, что в качестве металлооксидного сырья используют металлооксидное сырье, содержащее по меньшей мере один из оксида титана, циркония и гафния, расплавленный оксидный электролит содержит от 30% до 50% оксида бериллия, от 0% до 85% оксида лантана, от 0% до 85% оксида церия, а остальное составляет оксид кальция, с обеспечением извлечения по меньшей мере одного из оксида титана, циркония и гафния в качестве расплавленного целевого химически активного металла, при этом упомянутое металлооксидное сырье подают в расплавленный оксидный электролит на уровне от 5% до 25%.

13. Способ по п.12, отличающийся тем, что упомянутый расплавленный целевой химически активный металл извлекают в виде сплава по меньшей мере одного из титана, циркония и гафния и по меньшей мере одного элемента из железа, меди, никеля, алюминия, циркония и титана.

| US 2013153434 A1, 20.06.2013 | |||

| US 2012292198 A1, 22.11.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА | 2012 |

|

RU2497979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НЕОДИМ-ЖЕЛЕЗО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603408C2 |

Авторы

Даты

2022-04-25—Публикация

2018-07-31—Подача