Изобретение относится к области добычи и подготовки газа и газового конденсата к дальнему транспорту, в частности, к автоматической диагностике состояния рекуперативных теплообменников (далее ТО) на установке низкотемпературной сепарации газа (далее установка), эксплуатируемых на Севере РФ.

В установках, эксплуатируемых на Севере РФ, используются ТО трубчатого типа противоточного исполнения, в которых один теплоноситель движется в трубах, а другой - в межтрубном пространстве. Передача теплоты в этих ТО осуществляется непрерывно, в стационарном режиме - от греющего рабочего тела к нагреваемому телу.

Во время эксплуатации установки автоматическая диагностика функционирования ее оборудования, в частности ее ТО, в режиме реальной работы во многих случаях позволяет своевременно предупредить нештатные и аварийные ситуации в работе установки, что существенно повышает эффективность управления подготовкой газа и газового конденсата к дальнему транспорту, снизить затраты на ремонтно-профилактические работы, так как эти работы будут проводиться не по заранее составленному графику, а с учетом фактического состояния ТО.

В процессе работы установки при изменении режима работы скважин, при возникновении залповых выбросов пластовой воды на скважинах, при нарушении режима работы сепаратора первой ступени сепарации и т.д. возможно образования гидратных и иных отложений на стенках ТО, которые могут привести к снижению теплообменных свойств их секций. Вследствие этого будет нарушен режим работы установки, предусмотренный ее технологическим регламентом, в результате снижается эффективность управления технологическим процессом. Все это ведет к ухудшению качества подготовки газа и газового конденсата к дальнему транспорту. Поэтому диагностика состояния ТО в режиме реальной работы установки имеет первостепенное значение при ее эксплуатации.

Известен способ диагностики состояния рекуперативных теплообменников на установках низкотемпературной сепарации газа с автоматическим управлением процессом низкотемпературной сепарации газа, обеспечивающий подготовку газа и газового конденсата к дальнему транспорту [см., например, стр. 404, Р.Я. Исакович, В.И. Логинов, В.Е. Попадько. Автоматизация производственных процессов нефтяной и газовой промышленности. Учебник для вузов, М., Недра, 1983, 424 с.], в которым диагностика состояния ТО на установке осуществляется визуальным осмотром их состояния.

Недостатком данного способа является то, что в нем не рассматривается диагностика состояния ТО в режиме реальной работы установки.

Наиболее близким по технической сущности к заявляемому изобретению является способ диагностики состояния рекуперативных теплообменников на установках низкотемпературной сепарации газа [см., например, стр. 360, Андреев Е.Б. и др. Автоматизация технологических процессов добычи и подготовки нефти и газа: Учебное пособие для вузов. - М.: ООО «Недра-Бизнесцентр», 2008. - 399 с.], в котором диагностика состояния ТО на установке осуществляется визуальным осмотром их состояния.

Существенным недостатком данного способа является то, что в нем не рассматривается диагностика состояния ТО в режиме реальной работы установки.

Целью настоящего изобретения является повышение эффективности управления технологическим процессом подготовки газа и газового конденсата к дальнему транспорту на установке путем своевременного выявления и предупреждения нештатных и аварийных ситуаций в ее работе, снижение затрат на ремонтно-профилактические работы, так как эти работы при положительном стечении обстоятельств будут проводится уже не по заранее составленному графику (планово-предупредительные работы), а по фактическому состоянию ТО.

Техническим результатом, достигаемым от реализации изобретения, является повышение эффективности управления технологическим процессом подготовки газа и газового конденсата к дальнему транспорту на установке путем своевременного выявления и предупреждения нештатных и аварийных ситуаций в ее работе, снижение затрат на ремонтно-профилактические работы, так как эти работы, как правило, будут проводится не по заранее составленному графику, а по фактическому состоянию ТО.

Указанная задача решается, а технический результат достигается за счет того, что способ автоматической диагностики состояния ТО на установках, эксплуатируемых на Севере РФ, включает наружный осмотр аппаратов с исправлением внешних дефектов изоляции, заменой болтов и шпилек, подтяжкой болтовых и резьбовых соединений, проверку состояния арматуры, осмотр и наладку контрольно-измерительной аппаратуры, осмотр и оценку состояния внутренних поверхностей аппарата.

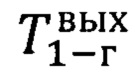

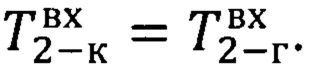

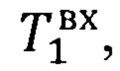

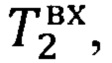

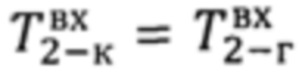

С момента запуска установки в эксплуатацию или после проведения профилактических ремонтов ТО автоматизированная система управления технологическими процессами (АСУ ТП) контролирует с заданной дискретностью по времени температуру  добываемой газожидкостной смеси перед ее разделением на два потока. Эти потоки поступают в трубное пространство первых секций противоточных ТО - ТО «газ-газ» и ТО «газ-конденсат». Также АСУ ТП контролирует температуру каждого из этих потоков

добываемой газожидкостной смеси перед ее разделением на два потока. Эти потоки поступают в трубное пространство первых секций противоточных ТО - ТО «газ-газ» и ТО «газ-конденсат». Также АСУ ТП контролирует температуру каждого из этих потоков  и

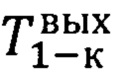

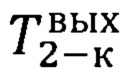

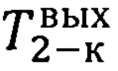

и  на выходе из первых секций указанных ТО, соответственно, до их объединения в один общий поток. Одновременно АСУ ТП осуществляет контроль температуры

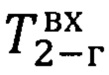

на выходе из первых секций указанных ТО, соответственно, до их объединения в один общий поток. Одновременно АСУ ТП осуществляет контроль температуры  осушенного газа, поступающего на вход второй секции ТО «газ-газ» из низкотемпературного сепаратора, и его температуру

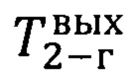

осушенного газа, поступающего на вход второй секции ТО «газ-газ» из низкотемпературного сепаратора, и его температуру  на выходе из этого ТО. АСУ ТП принимает за температуру смеси нестабильного газового конденсата (НТК) с водным раствором ингибитора (ВРИ), поступающей на вход второй секции ТО «газ-конденсат» из нижней части низкотемпературного сепаратора, равной температуре осушенного газа, т.к. это температура самого низкотемпературного сепаратора, т.е.

на выходе из этого ТО. АСУ ТП принимает за температуру смеси нестабильного газового конденсата (НТК) с водным раствором ингибитора (ВРИ), поступающей на вход второй секции ТО «газ-конденсат» из нижней части низкотемпературного сепаратора, равной температуре осушенного газа, т.к. это температура самого низкотемпературного сепаратора, т.е.  На выходе второй секции ТО «газ-конденсат» АСУ ТП осуществляет контроль температуры

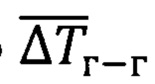

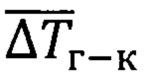

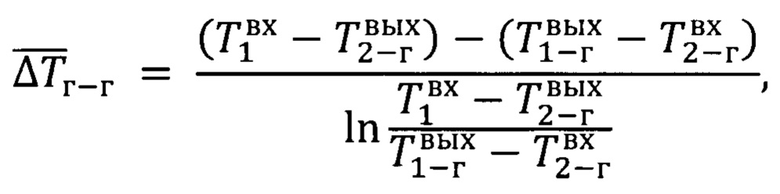

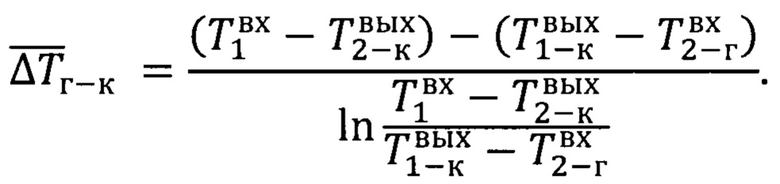

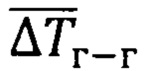

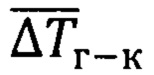

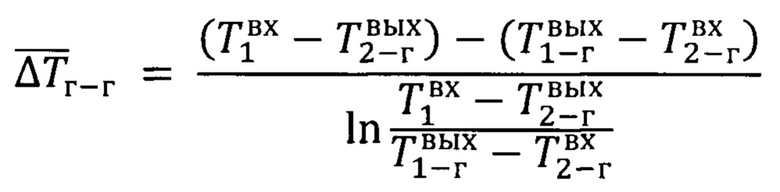

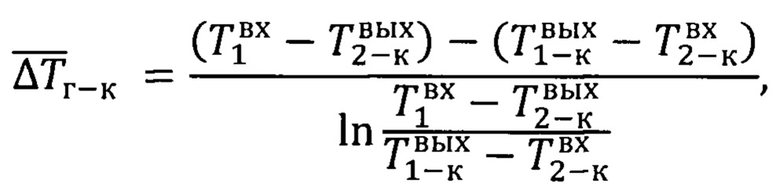

На выходе второй секции ТО «газ-конденсат» АСУ ТП осуществляет контроль температуры  смеси НТК с ВРИ. Используя эти данные АСУ ТП для каждой точки дискретизации их измерений во времени вычисляет температурный напор

смеси НТК с ВРИ. Используя эти данные АСУ ТП для каждой точки дискретизации их измерений во времени вычисляет температурный напор  и

и  для ТО «газ-газ» и ТО «газ-конденсат», используя формулы

для ТО «газ-газ» и ТО «газ-конденсат», используя формулы

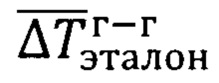

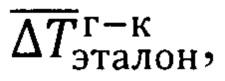

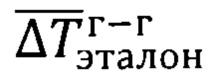

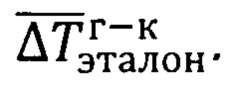

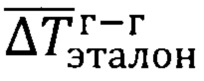

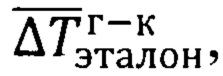

При этом, проведя первые измерения температурного напора, АСУ ТП принимает их за эталонные значения, соответственно,  и

и  с которыми сравнивает все последующие вычисленные значения температурного напора

с которыми сравнивает все последующие вычисленные значения температурного напора  и

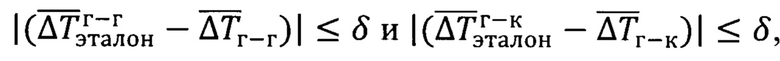

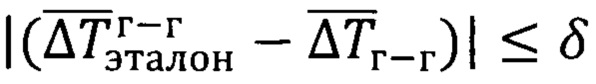

и  Все результаты измерений и вычислений АСУ ТП вносит в свою базу данных (БД). При этом АСУ ТП осуществляет сравнение текущих значений температурного напора с эталонными и следит за соблюдением неравенств

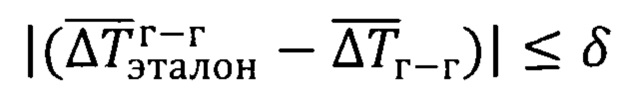

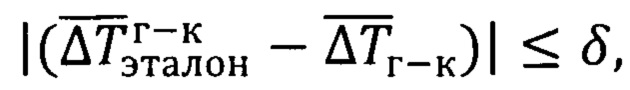

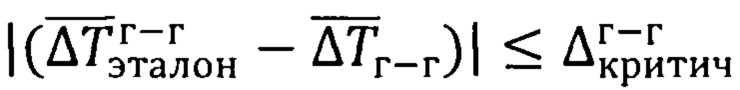

Все результаты измерений и вычислений АСУ ТП вносит в свою базу данных (БД). При этом АСУ ТП осуществляет сравнение текущих значений температурного напора с эталонными и следит за соблюдением неравенств

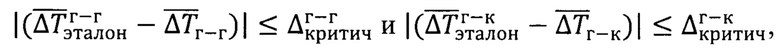

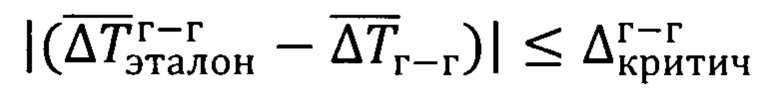

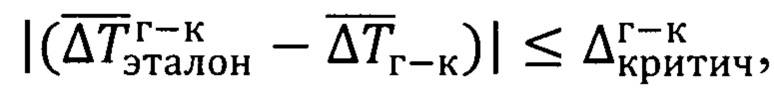

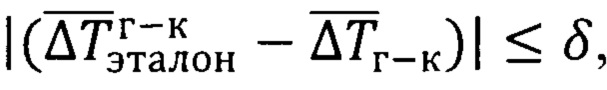

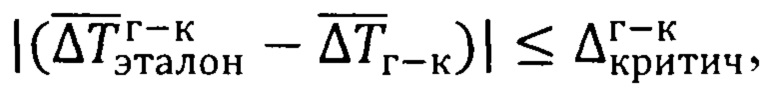

где δ - значение допустимого отклонения температурных напоров от эталона, задаваемое технологическим регламентом эксплуатации установки, при которых ТО могут эксплуатироваться без каких-либо ограничений. Но как только какое-то из этих неравенств будет нарушено, то АСУ ТП формирует сообщение об этом оператору установки для повышения его внимания к работе конкретного ТО в связи с заметным загрязнением его стенок отложениями. После этого АСУ ТП продолжает вести сравнение текущих значений температурного напора с эталонными, перейдя к контролю за соблюдением неравенств

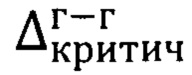

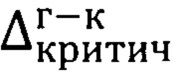

где  и

и  - величины критических значений допустимых отклонений текущего температурного напора от эталона, которые задаются технологическим регламентом эксплуатации установки. И как только одно из неравенств будет нарушено, АСУ ТП формирует сообщение оператору установки для принятий решений по управлению технологическим процессом в сложившейся ситуации.

- величины критических значений допустимых отклонений текущего температурного напора от эталона, которые задаются технологическим регламентом эксплуатации установки. И как только одно из неравенств будет нарушено, АСУ ТП формирует сообщение оператору установки для принятий решений по управлению технологическим процессом в сложившейся ситуации.

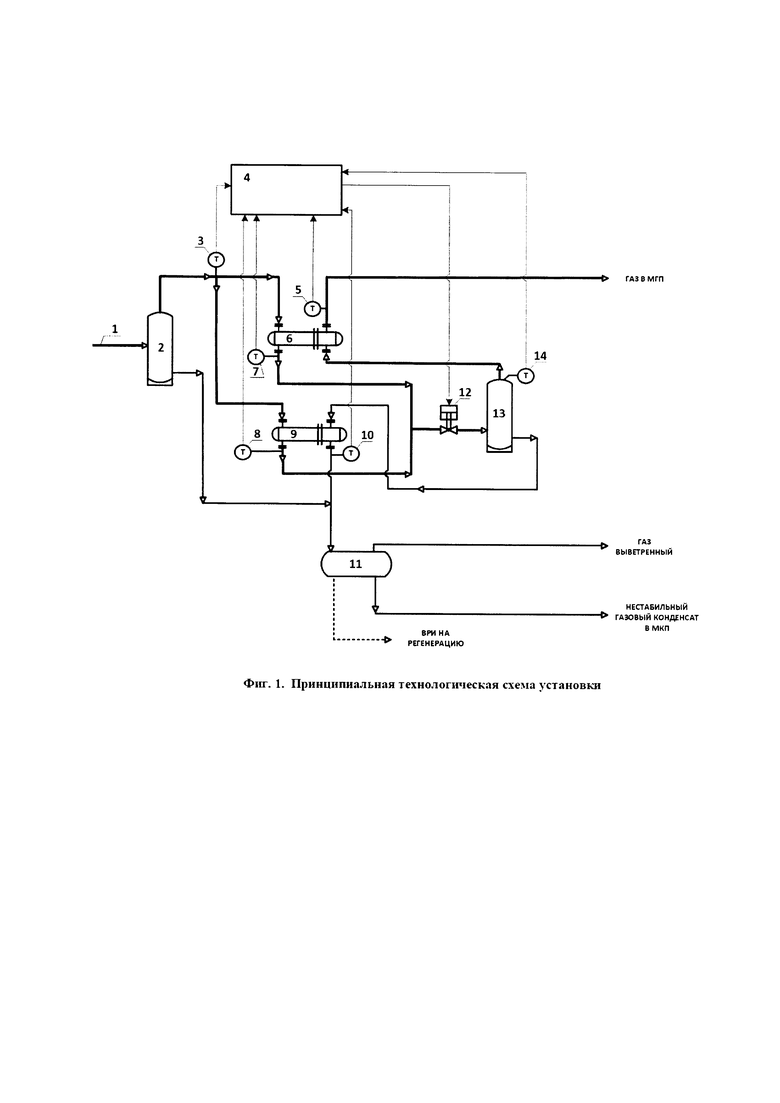

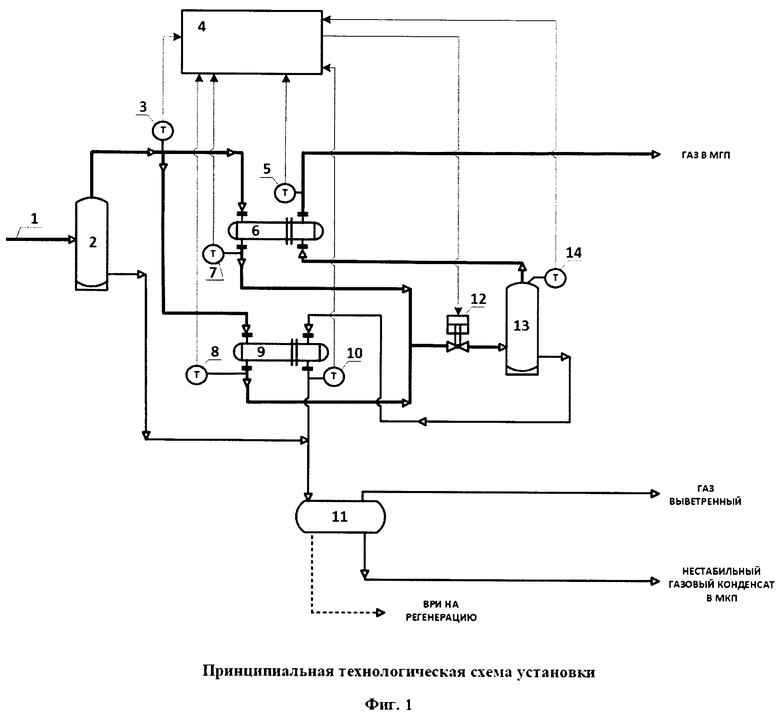

На фиг. 1 приведена принципиальная технологическая схема установок, эксплуатируемых на Заполярном нефтегазоконденсатном месторождении (НГКМ). В ней использованы следующие обозначения:

1 - входная линия установки;

2 - сепаратор первой ступени сепарации газа;

3 - датчик температуры газоконденсатной смеси на входе первой секций ТО «газ-газ» 6 и ТО «газ-конденсат» 9;

4 - автоматизированная система управления технологическим процессом (АСУ ТП) установки;

5 - датчик температуры осушенного газа на выходе второй секции ТО «газ-газ»;

6 - ТО «газ-газ»;

7 - датчик температуры газоконденсатной смеси на выходе первой секции ТО «газ-газ»;

8 - датчик температуры газоконденсатной смеси на выходе первой секции ТО «газ-конденсат»;

9 - ТО «газ-конденсат»;

10 - датчик температуры газоконденсатной смеси на выходе второй секции ТО «газ-конденсат»;

11 - разделитель жидкостей (РЖ);

12 - клапан-регулятор расхода газа (КР) по установке;

13 - низкотемпературный сепаратор газа;

14 - датчик температуры в низкотемпературном сепараторе.

Способ автоматической диагностики состояния ТО на установках, эксплуатируемых на Севере РФ, реализуют следующим образом.

Добытая газоконденсатная смесь через входную линию 1 установки поступает в сепаратор 2 первой ступени сепарации газа. В сепараторе 2 происходит первичное очищение газоконденсатной смеси от механических примесей, ВРИ, выделяется основное количество тяжелых углеводородов НТК, которые, по мере их накопления в нижней части сепаратора 2, отводят в РЖ 11. Частично очищенную от капельной влаги и пластовой жидкости газоконденсатная смесь (греющий теплоноситель) с выхода сепаратора 2 первой ступени сепарации газа разделяют на два потока. Первый поток направляют в трубное пространство первой секции ТО «газ-газ» 6, где происходит его предварительное охлаждение встречным потоком осушенного газа (нагреваемый теплоноситель), который поступает из низкотемпературного сепаратора 13 и проходит через вторую секцию этого же ТО. Второй поток (греющий теплоноситель) подают в трубное пространство первой секции ТО «газ-конденсат» 9, который охлаждают встречным потоком смеси НГК и ВРИ (нагреваемый теплоноситель), отводимом из нижней части низкотемпературного сепаратора газа 13 через вторую секцию этого же ТО.

Для измерения температуры на входе первой секции ТО «газ-газ» 6 и ТО «газ-конденсат» 9 в точке разделения добытой газоконденсатной смеси на два потока установлен датчик температуры 3.

Потоки газоконденсатной смеси, поступающие с выходов первых секций ТО «газ-газ» 6 и ТО «газ-конденсат» 9, объединяют и подают на вход КР 12 расхода газа по установке. Проходя его, за счет дроссель-эффекта, температура газоконденсатной смеси резко снижается, а давление в ней падает до давления, при котором происходит максимально возможная конденсация углеводородов. Эту смесь подают на вход низкотемпературного сепаратора газа 13. Вследствие изменения термодинамических условий и снижения скорости потока газоконденсатной смеси в сепараторе 13, происходит финальное выделение из нее осушенного газа, а смесь НГК и ВРИ собирается в нижней части низкотемпературного сепаратора 13.

Для измерения температуры газоконденсатной смеси на выходе первой секции ТО «газ-газ» 6 установлен датчик температуры 7, а на выходе первой секции ТО «газ-конденсат» 9 - датчик температуры 8.

Отсепарированный холодный осушенный газ (нагреваемый теплоноситель) из низкотемпературного сепаратора 13 проходит через вторую секцию ТО «газ-газ» 6, где отдает холод встречному потоку добытой газоконденсатной смеси (греющий теплоноситель), и далее его направляют в магистральный газопровод (МГП).

Смесь НГК и ВРИ (нагреваемый теплоноситель), по мере накопления из нижней части низкотемпературного сепаратора 13, направляют во вторую секцию ТО «газ-конденсат» 9, где она нагревается и поступает в РЖ 11, в котором газожидкостная смесь подвергается разделению на компоненты и дегазации. Поток выделенного газа (газ выветривания) транспортируют по трубопроводу либо на утилизацию, либо компримируют и подают в МГП. НГК направляют в магистральный конденсатопровод (МКП), а ВРИ из РЖ 11 подают в цех регенерации ингибитора установки.

Температура осушенного газа на входе второй секции ТО «газ-газ» 6, а также температура смеси НКГ и BMP на входе второй секции ТО «газ-конденсат» 9 равна температуре в низкотемпературном сепараторе 13 и измеряется датчиком температуры 14. Температура осушенного газа на выходе второй секции ТО «газ-газ» 6 измеряется датчиком 5, а температура смеси НКГ и BMP на выходе второй секции ТО «газ-конденсат» 9 - датчиком температуры 10.

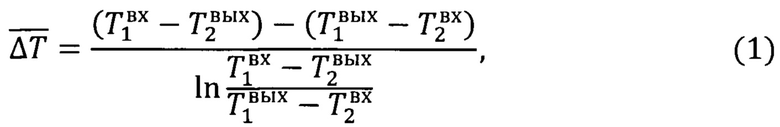

В процессе работы происходит загрязнение стенок ТО. Это в первую очередь влияет на его средний температурный напор, который для противоточного ТО определяется из следующего выражения [например, см. стр. 167, Ртищева А.С. Теоретические основы гидравлики и теплотехники: учебное пособие. - Ульяновск, Ул. ГТУ, 2007. - 171 с]:

где  и

и  - температуры на входе в ТО греющего и нагреваемого теплоносителей соответственно;

- температуры на входе в ТО греющего и нагреваемого теплоносителей соответственно;  и

и  - температуры на выходе из ТО греющего и нагреваемого теплоносителей, соответственно.

- температуры на выходе из ТО греющего и нагреваемого теплоносителей, соответственно.

Алгоритм автоматической диагностики состояния ТО «газ-газ» 6 и ТО «газ-конденсат» 9 идентичны, поэтому для простоты изложения сути заявки рассмотрим алгоритм диагностики состояния только ТО «газ-газ» 6.

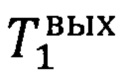

При запуске установки в работу (первичное или после проведения профилактических ремонтов ТО) АСУ ТП 4 с помощью датчиков температуры 3 и 7 измеряет температуры греющего носителя (газоконденсатной смеси) на входе и выходе первой секции ТО «газ-газ» 6, соответственно,  и

и  АСУ ТП 4 с помощью датчиков температуры 14 и 5 также измеряет температуры нагреваемого носителя (осушенного газа) на входе и выходе второй секции ТО «газ-газ» 6, соответственно,

АСУ ТП 4 с помощью датчиков температуры 14 и 5 также измеряет температуры нагреваемого носителя (осушенного газа) на входе и выходе второй секции ТО «газ-газ» 6, соответственно,  и

и  и по формуле (1) определяет значения среднего температурного напора ТО и принимает его за эталонное значение

и по формуле (1) определяет значения среднего температурного напора ТО и принимает его за эталонное значение

Далее АСУ ТП 4 с заданной дискретностью по времени измеряет температуры греющего и нагреваемого носителя на входе и выходе ТО «газ-газ» 6. Дискретность определяется общей настройкой АСУ ТП, связанной с необходимостью контроля и управления кустами газовых скважин [см. Комплекс энергонезависимых устройств телемеханики кустов газовых скважин УКПГ-9 Харвутинской площади Ямбургского ГКМ «Ямбург-ГиперФлоу-ТМ». Руководство по эксплуатации КРАУ1.456.010-01 РЭ. НПФ «Вымпел», 2005 г., стр. 12], который обеспечивает сбор данных о режимах работы газовых скважин не реже одного раза в два часа. АСУ ТП также управляет работой скважин, используя эту же телемеханику, и ведет технологические процессы газового промысла, контролируя значения необходимых параметров с указанной дисретностью.

Измерив все необходимые параметры АСУ ТП по формуле (1) вычисляет для этого момента значения температурного напора для каждого ТО. При t=0 АСУ ТП (в момент запуска установки в эксплуатацию) производит первую серию измерений и первый расчет температурного напора для каждого ТО, который принимают за эталонные значения  и

и

Значения всех измеряемых параметров -

и вычисляемые значения

и вычисляемые значения  и

и  для каждого дискретного момента измерений во времени АСУ ТП 4 заносит в свою базу данных. Одновременно АСУ ТП следит за соблюдением неравенств

для каждого дискретного момента измерений во времени АСУ ТП 4 заносит в свою базу данных. Одновременно АСУ ТП следит за соблюдением неравенств  и

и  где δ - значение допустимых отклонений температурного напора от эталона, которое задается регламентом работы установки. И если они выполняются, то ТО может эксплуатироваться без каких-либо ограничений. Как только неравенства будут нарушены, то это означает что на стенках ТО появились отложения, рост которых в перспективе приведет к серьезному ухудшению качества его работы. Соответственно АСУ ТП 4 формирует об этом сообщение оператору установки для повышения его внимания с этого момента времени к работе ТО.

где δ - значение допустимых отклонений температурного напора от эталона, которое задается регламентом работы установки. И если они выполняются, то ТО может эксплуатироваться без каких-либо ограничений. Как только неравенства будут нарушены, то это означает что на стенках ТО появились отложения, рост которых в перспективе приведет к серьезному ухудшению качества его работы. Соответственно АСУ ТП 4 формирует об этом сообщение оператору установки для повышения его внимания с этого момента времени к работе ТО.

С этого момента стенки ТО будут заметно загрязняться отложениями, но останавливать установку на профилактический ремонт еще нет необходимости. Такая необходимость возникает тогда, когда разность между текущим значением теплового напора и его эталоном для данного ТО превысит критическое значение. Чтобы не упустить этот момент, АСУ ТП 4 уже следит за соблюдением неравенств  и

и  где

где  и

и  - величины критических значений допустимых отклонений текущего температурного напора каждого ТО от его эталона, которые задаются технологическим регламентом эксплуатации установки. Как только АСУ ТП 4 выявит нарушение одного из этих неравенств, она формирует сообщение оператору установки для принятий решения по управлению технологическим процессом в сложившейся ситуации.

- величины критических значений допустимых отклонений текущего температурного напора каждого ТО от его эталона, которые задаются технологическим регламентом эксплуатации установки. Как только АСУ ТП 4 выявит нарушение одного из этих неравенств, она формирует сообщение оператору установки для принятий решения по управлению технологическим процессом в сложившейся ситуации.

Способ автоматической диагностики состояния ТО на установках, эксплуатируемых на Севере РФ, реализован в ПАО «Газпром» ООО «Газпром добыча Ямбург» на Заполярном НГКМ на установках комплексной подготовки газа 1В и 2В. Результаты эксплуатации показали его высокую эффективность. Заявляемое изобретение может широко использоваться и на других действующих и вновь осваиваемых газоконденсатных месторождениях РФ.

Применение данного способа позволяет повысить эффективность управления технологическим процессом на установке путем своевременного предупреждения нештатных и аварийных ситуаций в ее работе, благодаря чему повышается качество подготовки газа, снижаются простои и затраты, необходимые для устранения нештатных и аварийных ситуаций на производстве. Это позволяет производить ремонтно-профилактические работы не по заранее составленному графику, а по фактическому состоянию ТО, что значительно снижает затраты на их проведение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА С АППАРАТАМИ ВОЗДУШНОГО ОХЛАЖДЕНИЯ НА КРАЙНЕМ СЕВЕРЕ РФ | 2022 |

|

RU2783037C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА С АППАРАТАМИ ВОЗДУШНОГО ОХЛАЖДЕНИЯ НА КРАЙНЕМ СЕВЕРЕ РФ | 2022 |

|

RU2783034C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА, РАБОТАЮЩЕЙ В УСЛОВИЯХ КРАЙНЕГО СЕВЕРА РФ | 2022 |

|

RU2782988C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА С ТУРБОДЕТАНДЕРНЫМИ АГРЕГАТАМИ НА КРАЙНЕМ СЕВЕРЕ РФ | 2022 |

|

RU2783036C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА, РАБОТАЮЩЕЙ В УСЛОВИЯХ СЕВЕРА РФ | 2022 |

|

RU2781231C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА С АППАРАТАМИ ВОЗДУШНОГО ОХЛАЖДЕНИЯ НА СЕВЕРЕ РФ | 2022 |

|

RU2783035C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА С ТУРБОДЕТАНДЕРНЫМИ АГРЕГАТАМИ НА КРАЙНЕМ СЕВЕРЕ РФ | 2022 |

|

RU2783033C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УСТАНОВКОЙ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА С ТУРБОДЕТАНДЕРНЫМИ АГРЕГАТАМИ НА СЕВЕРЕ РФ | 2022 |

|

RU2781238C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА УСТАНОВКИ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА ПУТЕМ АДИАБАТИЧЕСКОГО РАСШИРЕНИЯ, АППАРАТАМИ ВОЗДУШНОГО ОХЛАЖДЕНИЯ И/ИЛИ ИХ КОМБИНАЦИЕЙ | 2020 |

|

RU2756965C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕПЛОВЫХ ПОТЕРЬ РЕКУПЕРАТИВНЫХ ТЕПЛООБМЕННИКОВ НА УСТАНОВКАХ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА, ЭКСПЛУАТИРУЕМЫХ НА СЕВЕРЕ РФ | 2021 |

|

RU2771267C1 |

Изобретение относится к области добычи и подготовки газа и газового конденсата к дальнему транспорту. Способ автоматической диагностики состояния теплообменников (ТО) на установках низкотемпературной сепарации газа включает наружный осмотр аппаратов, осмотр и оценку состояния внутренних поверхностей аппарата. Автоматизированная система управления технологическими процессами (АСУ ТП) контролирует с заданной дискретностью по времени температуру добываемой газожидкостной смеси на входе первых секций ТО перед ее разделением на два потока, поступающих в трубное пространство ТО «газ-газ» и ТО «газ-конденсат», и температуру каждого из этих потоков на выходе из первых секций указанных ТО соответственно до их объединения в один общий поток, а также температуру осушенного газа, поступающего на вход второй секции ТО «газ-газ» из низкотемпературного сепаратора, и его температуру на выходе из этого ТО. АСУ ТП для каждой точки дискретизации их измерений во времени вычисляет температурный напор для ТО «газ-газ» и ТО «газ-конденсат». Первые вычисленные значения температурного напора АСУ ТП принимает за эталонные значения, вносит их в свою базу данных и далее сравнивает с ними все последующие вычисленные значения температурного напора. Технический результат изобретения - повышение эффективности управления установки, снижение затрат на ремонтно-профилактические работы. 1 ил.

Способ автоматической диагностики состояния рекуперативных теплообменников (ТО) на установках низкотемпературной сепарации газа, эксплуатируемых на севере РФ, включающий наружный осмотр аппаратов с исправлением внешних дефектов изоляции, заменой болтов и шпилек, подтяжкой болтовых и резьбовых соединений, проверку состояния арматуры, осмотр и наладку контрольно-измерительной аппаратуры, осмотр и оценку состояния внутренних поверхностей аппарата, отличающийся тем, что автоматизированная система управления технологическими процессами (АСУ ТП) контролирует с момента запуска установки в эксплуатацию или после проведения профилактических ремонтов ТО с заданной дискретностью по времени температуру  добываемой газожидкостной смеси на входе первых секций противоточных ТО перед ее разделением на два потока, поступающих в трубное пространство ТО «газ-газ» и ТО «газ-конденсат», и температуру каждого из этих потоков

добываемой газожидкостной смеси на входе первых секций противоточных ТО перед ее разделением на два потока, поступающих в трубное пространство ТО «газ-газ» и ТО «газ-конденсат», и температуру каждого из этих потоков  и

и  на выходе из первых секций указанных ТО соответственно до их объединения в один общий поток, а также температуру

на выходе из первых секций указанных ТО соответственно до их объединения в один общий поток, а также температуру  осушенного газа, поступающего на вход второй секции ТО «газ-газ» из низкотемпературного сепаратора, и его температуру

осушенного газа, поступающего на вход второй секции ТО «газ-газ» из низкотемпературного сепаратора, и его температуру  на выходе из этого ТО, также АСУ ТП принимает за температуру смеси нестабильного газового конденсата (НГК) с водным раствором ингибитора (ВРИ), поступающей на вход второй секции ТО «газ-конденсат» из нижней части низкотемпературного сепаратора, температуру осушенного газа

на выходе из этого ТО, также АСУ ТП принимает за температуру смеси нестабильного газового конденсата (НГК) с водным раствором ингибитора (ВРИ), поступающей на вход второй секции ТО «газ-конденсат» из нижней части низкотемпературного сепаратора, температуру осушенного газа  и измеряет температуру

и измеряет температуру  смеси НГК и ВРИ на выходе из второй секции ТО «газ-конденсат» и, используя эти данные АСУ ТП для каждой точки дискретизации их измерений во времени, вычисляет температурный напор

смеси НГК и ВРИ на выходе из второй секции ТО «газ-конденсат» и, используя эти данные АСУ ТП для каждой точки дискретизации их измерений во времени, вычисляет температурный напор  и

и  для ТО «газ-газ» и ТО «газ-конденсат», используя формулы

для ТО «газ-газ» и ТО «газ-конденсат», используя формулы

,

,

при этом первые вычисленные значения температурного напора АСУ ТП принимает за эталонные значения соответственно  и

и  вносит их в свою базу данных (БД) и далее сравнивает с ними все последующие вычисленные значения температурного напора

вносит их в свою базу данных (БД) и далее сравнивает с ними все последующие вычисленные значения температурного напора  и

и  а при сравнении текущих значений температурного напора с эталонными следит за соблюдением неравенств

а при сравнении текущих значений температурного напора с эталонными следит за соблюдением неравенств  и

и  где δ - значение допустимых отклонений температурного напора от эталона, задаваемое технологическим регламентом эксплуатации установки, при которых ТО могут эксплуатироваться без каких-либо ограничений, но как только какое-то из этих неравенств будет нарушено, то АСУ ТП формирует сообщение об этом оператору установки для повышения его внимания к работе конкретного ТО в связи с заметным загрязнением его стенок отложениями и продолжает вести сравнение текущих значений температурного напора с эталонными, перейдя к контролю за соблюдением неравенств

где δ - значение допустимых отклонений температурного напора от эталона, задаваемое технологическим регламентом эксплуатации установки, при которых ТО могут эксплуатироваться без каких-либо ограничений, но как только какое-то из этих неравенств будет нарушено, то АСУ ТП формирует сообщение об этом оператору установки для повышения его внимания к работе конкретного ТО в связи с заметным загрязнением его стенок отложениями и продолжает вести сравнение текущих значений температурного напора с эталонными, перейдя к контролю за соблюдением неравенств  и

и  где

где  и

и  - величины критических значений допустимых отклонений текущего температурного напора от эталона, которые задаются технологическим регламентом эксплуатации установки, и как только одно из неравенств будет нарушено, АСУ ТП формирует сообщение оператору установки для принятий решений по управлению технологическим процессом в сложившейся ситуации.

- величины критических значений допустимых отклонений текущего температурного напора от эталона, которые задаются технологическим регламентом эксплуатации установки, и как только одно из неравенств будет нарушено, АСУ ТП формирует сообщение оператору установки для принятий решений по управлению технологическим процессом в сложившейся ситуации.

| Способ определения степени загрязнения поверхности труб теплообменника | 1987 |

|

SU1509583A1 |

| 0 |

|

SU182291A1 | |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОЭФФЕКТИВНОСТИ ТЕПЛООБМЕННИКОВ | 2009 |

|

RU2395756C1 |

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| 0 |

|

SU155826A1 |

Авторы

Даты

2022-04-29—Публикация

2021-03-22—Подача