Изобретение относится к химии титана, в частности процесса переработки кварц-лейкоксеновых концентратов (половина промышленных запасов титана России) и может быть использовано для получения диоксида титана.

Изобретение позволяет получать концентрат, вскрытие которого проходит в значительно более мягких условиях, по сравнению с обычными технологиями, при этом полученный продукт может быть переработан по стандартной сернокислотной технологии получения диоксида титана из ильменитового концентрата.

Известен пирометаллургический способ получения диоксида титана (рутил) из ильменита (Elger G.W., Kirby D.E. and Rhoads S.C. Producing Synthetic Rutile from Ilmenite by Pyrometallurgy, Pilot Plant Studies and economic Evaluation./Rept. Invest. Bur. Mines U.S. Dep. Inter., 1976), включающий обжиг ильменита совместно с коксом и известью, при этом происходит выплавка железа и удается получить шлак с высоким содержанием диоксида титана и низким содержанием железа. Полученный шлак измельчают и выщелачивают серной кислотой для выделения рутила, который затем обогащаются физическими методами.

Известен способ получения диоксида титана высокой чистоты в процессе обработки ильменитового концентрата серной кислотой, с последующим гидролитическим осаждением титана (Лучинский Г.П. Химия титана М.: Издательство "Химия", 1971. - 471 с, Химия и технология редких и рассеянных элементов, ч. 2. Подред. К.А. Большакова. Учеб. Пособие для вузов. Изд. 2-е, перераб. и доп. - М.: Высшая школа, 1976. - 360 с.).

Описанные выше способы не пригодны для извлечения диоксида титана из кварц-лейкоксеновых песков. В лейкоксене рутил находится в виде тонкого срастания с кварцем, что обеспечивает высокую стойкость по отношению к серной кислоте вплоть до жестких условий (давление, высокая температура, низкий экзотермический эффект и низкая степень извлечения основного компонента в раствор).

Известен способ гидрометаллургического выделения титана из лейкоксенового концентрата, включающий обработку 93,5%-ной серной кислотой при температуре 260-270°С (В.А. Резниченко, B.C. Устинов, И.А. Карязин, А.Н, Петрунько. Электрометаллургия и химия титана. М., Наука, 1982, 280 с.).

Существенным недостатком процесса является необходимость поддержания высокой температуры (автоклав), сложность аппаратурной схемы и опасность производства.

Известен способ переработки кварц-лейкоксенового концентрата, включающий хлорирование при высокой температуре в присутствии восстановителя кварц-лейкоксеновой руды (Патент RU 2382094 С1 Способ переработки кремнисто-титановых концентратов).

Существенным недостатком данной технологии являются необходимость использования ядовитого газообразного хлора, высокие энергозатраты на процесс, а также высокая стоимость получаемого продукта за счет расхода части хлора на процесс хлорирования кремния.

Известен способ переработки кварц-лейкоксеновых концентратов путем спекания их с щелочными реагентами (сода), при температуре 900-1000°С и последующей гидрометаллургической обработкой спека: последовательным выщелачиванием водой и раствором кислоты (Дмитровский Е.Б., Бурмистрова Т.М., Резниченко В.А. В кн. Проблемы металлургии титана. - М.: Наука, 1967, с. 90-101).

Основным недостатком данной технологии является сложная аппаратурная схема, а также низкая скорость и эффективность выщелачивания спека.

Известен способ автоклавного выщелачивания (гидроксидом натрия), предварительно обожженного при 900-1000°С флотационного концентрата. Процесс ведут в жестких условиях: концентрация NaOH 200 г/л, соотношение Т:Ж=1:2,5-3, температура 190-200°С, давление 10-11 атм). При этом удается получить богатый по титану полупродукт со следующим составом: 71-80% TiO2 и 12-20% SiO2 (Федорова М.Н. Химическая доводка титанового концентрата путем автоклавного выщелачивания кремневой кислоты. В кн. Титан и его сплавы, в. 9. - М.: Изд-во АН СССР, 1963, с. 36-41; Авджиев Г.Р. Технология переработки ярегского сырья // Проблемы комплексного освоения Ярегского нефтетитанового месторождения: Докл. на науч.-анал. конф. "Природные ресурсы и производительные силы Республики Коми" (10-12 ноября 1993 г.). Сыктыквар, 1993. С. 26-30). Заблоцкая Юлия Витальевна Диссертация на соискание степени к.т.н. Автоклавное обескремнивание лейкоксенового концентрата гидроксидом кальция с получением искусственного рутила ИМЕТ РАН 2014 г.).

Основным недостатком данного способа являются высокий расход щелочного реагента и необходимость применения дополнительной операции - кислотного выщелачивания для повышения содержания TiO2 в конечном продукте. Помимо этого, встает вопрос экологической и производственной безопасности производства (кипячение растворов щелочей под давлением, утилизация щелочных и кислотных остатков). Кроме того, данные процессы не позволяют получать товарный продукт и характеризуются сложной аппаратурной схемой (автоклавы, фильтры, декантеры, реактора).

Известны способы гидрометаллургической переработки лейкоксена включающие магнетизирующий или восстановительный обжиг перед обработкой щелочью (Г.Б. Садыхов. Новые подходы к решению проблемы использования комплексного титанового и других видов труднообогатимого рудного сырья России. В кн. «Институт металлургии и материаловедения им. А.А. Байкова РАН - 75 лет» Сб. научных трудов под редакцией академика К.А. Солнцева. М., Интерконтакт Наука, 2013, 792 с.).

Существенным недостатком указанных методов является сложность проведения процесса, проблемы, связанные с очисткой отходящих газов от процесса восстановительного обжига. Помимо этого, способы также требуют использования дорогостоящих щелочных реагентов.

Известны способы переработки кварц-лейкоксенового концентрата (RU 2262544 C1 Способ переработки кварц-лейкоксенового концентрата; RU 2264478 C1 Способ переработки титан-кремнийсодержащих концентратов; RU 2390572 С1 Способ переработки кварц-лейкоксеновых концентратов) включающие обработку сырья фтороводородной кислотой или ее солями (спекание с солями, выщелачивание растворами кислот или солей).

Основным недостатком данной технологии является работа с фторидами высокотоксичными и сильно корродирующими соединениями. Помимо этого, стоимость данных реагентов также достаточно высока (по сравнению с серной кислотой или щелочами)

Известен способ переработки лейкоксенового концентрата, включающий его переплавку при температуре 2700-2300°К и последующее выщелачивание (RU 2623564 С1 Способ переработки кварц-лейкоксеновых концентратов).

Существенным недостатком данного способа крайне являются высокие энергозатраты на нагрев.

Известен способ переработки кварц-лейкоксенового концентрата включающий обжиг в присутствии железосодержащей добавки и автоклавного щелочного выщелачивания с получением обогащенного концентрата (Патент RU №2216517 - Способ получения искусственного рутила из лейкоксенового концентрата).

Существенными недостатками данного способа является отсутствие возможности получения диоксида титана товарной чистоты (99% и более), использование щелочи в качестве выщелачивающего реагента, а также проблемы, связанные с утилизацией больших объемов растворов с щелочной реакцией среды. Кроме того, несомненным минусом данной технологии является его высокая стоимость (реагенты), а также сложная аппаратурная схема процесса и высокая экологическая и производственная опасность (автоклавы, растворы щелочей).

Известен способ переработки кварц-лейкоксенового концентрата включающий пирометаллургический обжиг в присутствии железосодержащей добавки с образованием фазы псевдобрукита (Патент RU 2734513 Способ переработки кварц-лейкоксенового концентрата)

Существенным недостатком данного способа является высокий расход относительно ценного металлургического сырья (окалины) и высокая температура процесса.

Наиболее близким к заявляемому изобретению (прототип) по технической сущности и достигаемому результату является способ переработки кварц-лейкоксенового концентрата включающий обжиг в присутствии красного шлама - отхода процесса производства алюминия и щелочного выщелачивания с получением обогащенного концентрата (Патент RU №2759100 - Способ переработки кварц-лейкоксенового концентрата).

Существенным недостатком данного процесса является сложность процесса очистки титансодержащего раствора от радиоактивных и редкоземельных элементов, входящих в состав исходного красного шлама. Кроме того, красный шлам образуется на ограниченном количестве предприятий, а значит существенно возрастают логистические расходы.

Задачей предложенного изобретения является повышение производительности процесса переработки, отказ от относительно редкого сырья, а также повышение химической активности получаемого продукта. Поставленная задача решается способом переработки кварц-лейкоксенового концентрата, включающий обжиг при температуре 1350°С в присутствии добавки с последующим охлаждением и выщелачиванием 55-80% серной кислотой при соотношении Т:Ж 1:2-10 и температуре 160-170°С, в течение 4-6 часов, при этом в качестве добавки берут соединения кальция в форме карбоната и/или оксида, и/или гидроксида, при этом добавку берут при массовом соотношении кварц-лейкоксеновый концентрат: кальцийсодержащая добавка 1:0,3-0,5.

Сущность предлагаемого способа и достигаемые результаты более наглядно могут быть проиллюстрированы следующими примерами

ПРИМЕР №1

Навеску кварц-лейкоксенового концентрата массой 10 граммов с добавкой 3 грамм СаО (соотношение 1:0,3) обжигают при температуре 1350 С в течение 4 часов. Степень конверсии соединений титана по реакции СаО+TiO2*SiO2→CaSiTiO5 (в кислоторастворимую форму CaSiTiO5) составляет 94.2%.

ПРИМЕР №2

Навеску кварц-лейкоксенового концентрата массой 10 граммов с добавкой 4 граммов Са(ОН)2 (соотношение 1:0,4) обжигают при температуре 1350 С в течение 5 часов. Степень конверсии соединений титана по реакции Са(ОН)2+TiO2*SiO2→CaSiTiO5+Н2О (в кислоторастворимую форму CaSiTiO5) составляет 95,4%.

ПРИМЕР №3

Навеску кварц-лейкоксенового концентрата массой 10 граммов с добавкой 5 граммов СаСО3 (соотношение 1:0,5) обжигают при температуре 1350 С в течение 6 часов. Степень конверсии соединений титана по реакции СаСО3+TiO2*SiO2→CaSiTiO5+СО2 (в кислоторастворимую форму CaSiTiO5) составляет 98,6%.

ПРИМЕР №4

Навеску кварц-лейкоксенового концентрата массой 10 граммов с добавкой 5 граммов смеси 50% СаСО3 и 50% СаО (соотношение 1:0,4) обжигают при температуре 1350 С в течение 6 часов. Степень конверсии соединений титана по реакции СаО+СаСО3+2TiO2*SiO2→2CaSiTiO5+СО2 (в кислоторастворимую форму CaSiTiO5) составляет 98,4%.

ПРИМЕР №5

Навеску кварц-лейкоксенового концентрата массой 10 граммов с добавкой 5 граммов 50% СаСО3 и 50% Са(ОН)2 (соотношение 1:0,45) обжигают при температуре 1350 С в течение 6 часов. Степень конверсии соединений титана по реакции СаСО3+Са(ОН)2+2TiO2*SiO2→2 CaSiTiO5+Н2О+СО2 (в кислоторастворимую форму CaSiTiO5) составляет 98,1%.

ПРИМЕР №6

Навеску кварц-лейкоксенового концентрата массой 10 граммов с добавкой 5 граммов 50% Са(ОН)2 и 50% СаО (соотношение 1:0,35) обжигают при температуре 1350 С в течение 4 часов. Степень конверсии соединений титана по реакции СаО+Са(ОН)2+2TiO2*SiO2→2CaSiTiO5+Н2О (в кислоторастворимую форму CaSiTiO5) составляет 94,4%.

ПРИМЕР №7

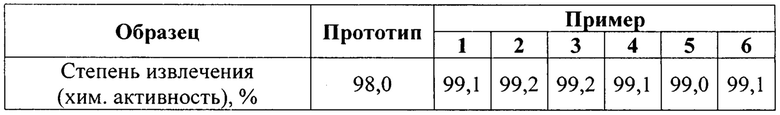

Образцы пирометаллургической обработки, полученные по примеру 1-3, а также по прототипу обрабатывают 55%-ным водным раствором серной кислоты при соотношении Т:Ж 1:2 в течение 6 часов. Данные по эффективности извлечения соединений титана представлены в таблице №1

ПРИМЕР №8

Образцы пирометаллургической обработки, полученные по примеру 1-3, а также по прототипу обрабатывают 80%-ным водным раствором серной кислоты при соотношении Т:Ж 1:10 в течение 4 часов для примеров 1-6 и 5 часов для прототипа. Данные по эффективности извлечения соединений титана представлены в таблице №2

ПРИМЕР №9

Образцы пирометаллургической обработки, полученные по примеру 1-3, а также по прототипу обрабатывают 70%-ным водным раствором серной кислоты при соотношении Т:Ж 1:5 в течение 5 часов для примеров 1-6 и 6 часов для прототипа. Данные по эффективности извлечения соединений титана представлены в таблице №3

Как видно из представленных примеров к основным достоинствам предлагаемого способа следует отнести пониженный расход энергоносителя на нагрев реакционной смеси в процессе выщелачивания (сокращение времени без потери эффективности извлечения), замена технологически «неудобной» железосодержащей на широко распространенную добавку соединений кальция, а также повышение химической активности получаемого продукта за счет изменения фазового состава (псевдобрукит по прототипу и сфен по предлагаемому способу), что в свою очередь позволит повысить производительность процесса переработки за счет снижения энергозатрат на поддержание температуры, сокращения времени выщелачивания и повышения степени извлечения соединений титана.

Выход за указанные соотношения кварц-лейкоксен:соединения кальция приводит либо к неполной конверсии кварц-лейкоксена (нехватка соединений кальция), либо перерасходу кислоты на вскрытие добавки (в случае избытка соединений кальция). Использование других соединений кальция (например, хлорида или нитрата) существенно повысит стоимость процесса. Использование сульфата кальция нежелательно ввиду необходимости увеличения температуры обработки до 1450°С. Проведение процесса ниже 1350°С снижает выход продукта, а превышение более чем на 25-50°С ведет к перерасходу энергоносителя без увеличения степени конверсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА ИЗ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2795543C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2759100C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2734513C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЬСОДЕРЖАЩЕГО ЛЕЙКОКСЕНОВОГО ФЛОТОКОНЦЕНТРАТА ДЛЯ ПОЛУЧЕНИЯ РУТИЛА | 2010 |

|

RU2453618C2 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕТИТАНОВЫХ ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2334799C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2068393C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2390572C1 |

| Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка | 2021 |

|

RU2779624C1 |

Изобретение относится к химии титана, в частности к переработке кварц-лейкоксеновых концентратов, и может быть использовано для получения диоксида титана. Способ переработки кварц-лейкоксенового концентрата включает обжиг при температуре 1350°С в присутствии добавки с последующим охлаждением и выщелачиванием 55-80% серной кислотой при соотношении Т:Ж 1:2-10 и температуре 160-170°С в течение 4-6 часов, при этом в качестве добавки используют соединения кальция в форме карбоната, и/или оксида, и/или гидроксида, причем массовое соотношение кварц-лейкоксенового концентрата и кальцийсодержащей добавки составляет 1:0,3-0,5. Изобретение направлено на повышение производительности процесса за счет увеличения степени извлечения и повышения химической активности получаемого продукта. 3 табл., 9 пр.

Способ переработки кварц-лейкоксенового концентрата, включающий обжиг при температуре 1350°С в присутствии добавки с последующим охлаждением и выщелачиванием 55-80% серной кислотой при соотношении Т:Ж 1:2-10 и температуре 160-170°С в течение 4-6 часов, отличающийся тем, что в качестве добавки берут соединения кальция в форме карбоната, и/или оксида, и/или гидроксида, при этом добавку берут при массовом соотношении кварц-лейкоксеновый концентрат:кальцийсодержащая добавка 1:0,3-0,5.

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2759100C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2734513C1 |

| Способ переработки лейкоксенового концентрата | 1991 |

|

RU2001138C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2068393C1 |

| US 5885536 A1, 23.03.1999. | |||

Авторы

Даты

2022-05-04—Публикация

2021-12-09—Подача