Область техники

Изобретение относится к металлургии титана, в частности к способу обескремнивания кварц-лейкоксеновых концентратов с получением искусственного пористого рутила и синтетического игольчатого волластонита. Оно может быть использовано при разработке кварц-лейкоксеновых песчаников Ярегского и Пижемского месторождений, в которых сосредоточено более 60% запасов титана России.

Уровень техники

Искусственный рутил является высококачественным сырьем для производства титана и пигментного TiO2 хлорным способом.

Игольчатый волластонит является ценным универсальным функциональным материалом, применяется для производства высокотемпературной керамики, изоляционных материалов, пластиков, красок и т.д.

В промышленности искусственный рутил получают из богатых по титану ильменитовых концентратов, содержание TiO2 в нем может изменяться от 90-98% [Технология производства искусственного рутила за рубежом. - М.: Цветметинформация, 1976. - 30 с.; Гармата В.А., Петрунько А.Н., Галицкий Н.В. и др. Титан. Свойства, сырьевая база, физико-химические основы и способы получения. - М: Металлургия, 1983. -559 с.].

Ильменитовые концентраты либо после окислительного обжига, либо сразу подвергают восстановительному обжигу, а затем выщелачиванию с селективным растворением железа и других сопутствующих компонентов. В качестве выщелачивающих агентов используют серную или соляную кислоты, хлорное железо, хлористый аммоний, тетрахлорид титана и другие агенты. Эти способы получения искусственного рутила неприменимы в случае использования кварц-лейкоксеновых руд и концентратов.

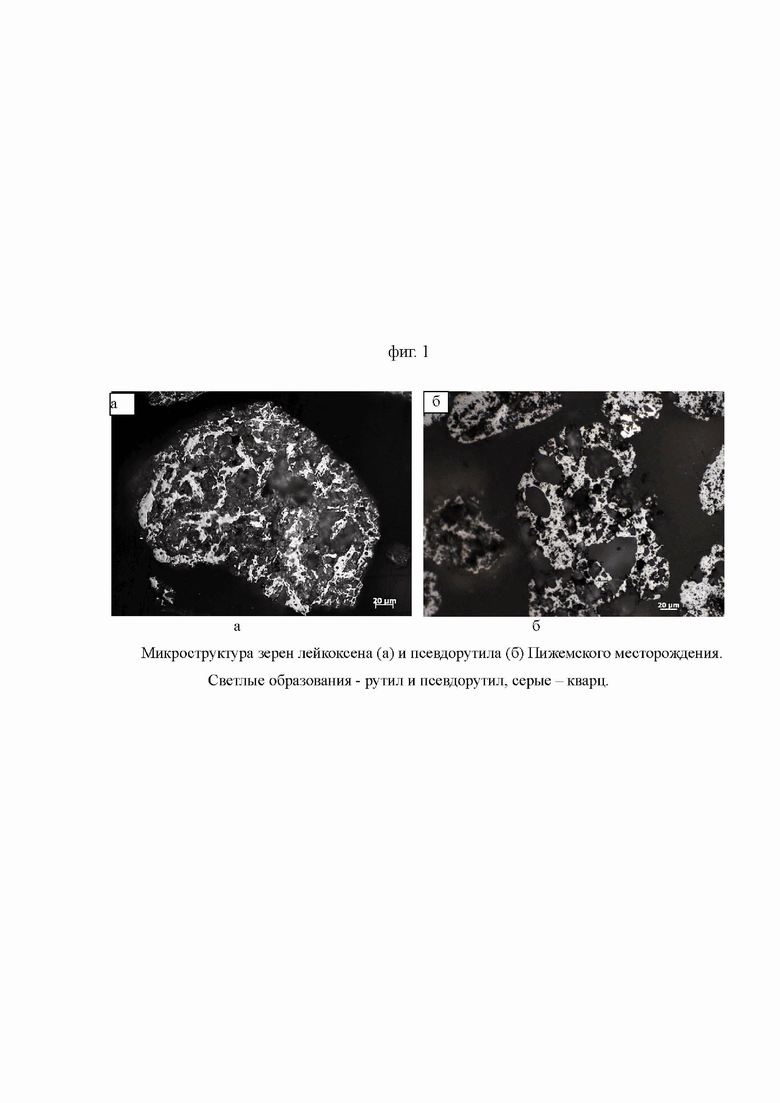

В лейкоксеновых песчаниках основными составляющими являются кварц (до 80%), диоксид титана (3-10%), глинистые (каолиновая глина, мусковит) и железистые (сидерит, гетит и гематит) минералы. В небольшом количестве содержатся цирконий, ниобий и редкоземельные элементы. Основными титансодержащими фазами являются лейкоксен и лейкоксенизированный ильменит (или условно псевдорутил), которые являются продуктами выветривания минерала ильменита FeTiO3. Внутри зерен лейкоксена и псевдорутила присутствует в большом количестве кварц в тонком прорастании с титансодержащими фазами и в виде мелких включений, что представлено на фиг.1. Обычно зерна лейкоксена содержат 55-70% TiO2 и 25-37% SiO2, а зерна псевдорутила 50-55% TiO2, 15-20% SiO2. Такое обстоятельство сильно усложняет процессы обогащения лейкоксеновых песчаников для получения богатых по TiO2 концентратов, особенно искусственного рутила.

Разработан и предложен ряд способов обогащения кварц-лейкоксеновых песчаников Ярегского месторождения [Cысолятин С.А. Обогащение лейкоксено-сидеритовых песчаников. В кн. Титан и его сплавы (Металлургия и химия титана, вып.5). - М.: Изд-во АН СССР, 1961, с.17-19; Авджиев Г.Р. Технология переработки ярегского сырья. Проблемы комплексного освоения Ярегского нефтетитанового месторождения: Докл. на науч.-анал.конф. «Природные ресурсы и производительные силы Республики Коми» (10-12 ноября 1993 г.). Сыктывкар, 1993. С.26-30; Шапиро А.П., Бащенко Н.Т. Флотационное обогащение лейкоксенсодержащих россыпей. Цветная металлургия, 1967, №2, стр.21-23].

Согласно способу [см.: например, Авджиев Г.Р. Технология переработки ярегского сырья. Проблемы комплексного освоения Ярегского нефтетитанового месторождения: Докл. на науч.-анал.конф. «Природные ресурсы и производительные силы Республики Коми» (10-12 ноября 1993 г.). Сыктывкар, 1993. С.26-30] нефтеносную лейкоксеновую руду измельчают до -0,3 мм, затем подвергают флотации. В результате получается флотационный нефтетитановый концентрат, в котором содержание минеральной фазы составляет 70-65%, а нефти - 30-35%. Нефть удаляют путем обжига концентрата при 800-1000°С. Также предусматривается вариант извлечения нефти экстракцией перед окислительным обжигом. Обожженный лейкоксеновый концентрат содержит 45-50% TiO2 и 40-45% SiO2. Извлечение титана из песков в концентрат составляет 75-85%. В полученном лейкоксеновом концентрате половина кварца представлена свободными зернами, а другая половина находится внутри зерен лейкоксена (условно «внутренний кварц») в виде тонкого прорастания с рутилом.

Для очистки лейкоксеновых концентратов от кварца были разработаны и предложены различные химические способы обогащения: автоклавное выщелачивание щелочными растворами [Сысолятин С.А. Обогащение лейкоксено-сидеритовых песчаников. В кн. Титан и его сплавы (Металлургия и химия титана, вып.5). - М.: Изд-во АН СССР, 1961, с.35; Федорова, М.Н. Химическая доводка титанового концентрата путем автоклавного выщелачивания кремневой кислоты // Титан и его сплавы. - М.: Изд-во АН СССР, 1963. Вып.IX. С.36-41; Авджиев Г.Р. Некоторые новые направления в технологии доводки ярегских нефтетитановых флотационных концентратов.// Записка-аннотация по работам нефтешахтной лаборатории УНГО ВНИИГАЗа. - Ухта, 1968; Игнатьев В.Д., Бурцев И.Н. Лейкоксен Тимана. СПб., Наука, 1997 г.], спекание с добавками соды [Дмитровский Е.Б., Бурмистрова Т.М., Резниченко В.А. В кн.: Проблемы металлургии титана. - М.: Наука, 1967, с.90-101] или щелочью [Батыгин В.Г. Изучение процесса щелочного разложения титановых концентратов. В кн.: Проблемы металлургии титана. - М.: Наука, 1967, с.101-108] с последующим выщелачиванием спека последовательно водой и кислотными растворами.

В качестве первого аналога выбран способ [Технология переработки ярегского сырья. Проблемы комплексного освоения Ярегского нефтетитанового месторождения: Докл. на науч.-анал.конф. «Природные ресурсы и производительные силы Республики Коми» (10-12 ноября 1993 г.). Сыктывкар, 1993. С.26-30, Авджиев Г.Р.] для обескремнивания лейкоксеновый концентрат измельчают до -0,2 мм, отделяют от тонкой фракции (-0,02 мм) или шлама (потери титана со шламом составляет около 10%) и подвергают автоклавному выщелачиванию едким натром (200 г/л NaOH) при 190-210°С и Т:Ж=1:3 в течение 2 часов. Выщелоченный концентрат после отделения от силикатного раствора фильтрованием подвергают дешламации для удаления тонкой фракции (автоклавного шлама, содержащего около 40% TiO2). Выход шлама составляет около 6% от исходного лейкоксенового концентрата. Конечный продукт содержит 88,5% TiO2 и 5,0-6,0% SiO2. Отмечается, что содержание TiO2 в конечном продукте можно повысить до 90%, если провести дополнительную кислотную обработку, в частности солянокислотными растворами.

Основными недостатками способа являются: большой расход дорогого реагента едкого натра; необходимость упаривания большого объема силикатного раствора (около 10 м3 раствора на 1 тонну TiO2) с получением девятиводного метасиликата натрия (Na2SiO3⋅9H2O) или сухого дисиликата натрия и большие потери титана.

В качестве второго аналога выбран способ автоклавного выщелачивания лейкоксенового концентрата раствором NaOH при расходе NaOH/SiO2=150% или 650 кг/т концентрата при 190°С в течение 1 часа [Сысолятин С.А. Обогащение лейкоксено-сидеритовых песчаников. В кн. Титан и его сплавы (Металлургия и химия титана, вып.5). - М.: Изд-во АН СССР, 1961, с.17-19]. После последующей доводки выщелоченного концентрата на концентрационном столе содержание SiO2 в полученном титановом концентрате снижается до 3%, а - TiO2 повышается до 86%. Полученный концентрат содержит (%): 86,4 TiO2, 4,95 Feобщ (2,47 FeO 4,34 Fe2O3), 3,16 SiO2, 1,5 Al2O3 и в незначительном количестве других компонентов.

Для регенерации NaOH из полученных при автоклавном выщелачивании щелочных силикатных растворов предлагают проводить обескремнивание этих растворов с добавлением извести. Однако при этом силикатный раствор необходимо разбавить водой, чтобы снизить концентрацию SiO2 до 80 г/л. [Сысолятин С.А., Федорова М.Н. Обескремнивание титановых концентратов методом выщелачивания в автоклаве. Труды института Уралмеханобр, выпуск 11. - Свердловск. 1964 г.; Сысолятин, С.А. Обогащение лейкоксено-сидеритовых песчаников комбинированным флотационно-автоклавным методом / С.А. Сысолятин, A. A. Маркова, М. Н. Федорова // Комбинированные методы обогащения полезных ископаемых. - М.: Изд-во АН СССР, 1969. - С.4-8.]. При содержании выше 80 г/л SiO2 при прибавлении СаО (для осаждения SiO2) к раствору пульпа становится сплошной густой массой, которая не перемешивается мешалкой и не фильтруется. С другой стороны, при разбавлении растворов перед осаждением SiO2, возникает необходимость концентрирования их для повторного использования при автоклавном выщелачивании концентрата.

Основными недостатками способа являются: большой расход дорогого реагента едкого натра; трудность утилизации получаемых силикатных растворов с регенерацией используемой щелочи; значительные потери титана с тонкой фракцией при доводке выщелоченного концентрата на концентрационном столе; низкое содержание TiO2 (86,4%) в конечном продукте.

Наиболее близким к заявляемому изобретению (прототип) по технической сущности и достигаемому результату является способ обескремнивания лейкоксенового концентрата с получением искусственного рутила [например, Садыхов Г.Б., Заблоцкая Ю.В., Анисонян К.Г., Олюнина Т.В. О комплексном использовании лейкоксеновых руд Ярегского месторождения с получением синтетических рутила и волластонита и попутным извлечением редких и редкоземельных элементов//Металлы. 2016. №6. С.3-10; дополнительно Садыхов Г.Б., Заблоцкая Ю.В., Анисонян К.Г. и др. Получение высококачественного титанового сырья из лейкоксеновых концентратов Ярегского месторождения//Металлы, 2018, №6, с.3-8].

Согласно этому способу, кварц-лейкоксеновый концентрат, содержащий 51,2 TiO2; 40,3 SiO2; 2,5 Fe2O3; 3,5 Al2O3; 0,7 CaO+MgO и пр, подвергают восстановительному магнетизирующему обжигу при температуре 1300°С, после охлаждения продукт обжига очищают от свободного кварца с применением магнитной сепарации. Полученный титановый концентрат содержит (%): TiO2 - 63,4-67,2; SiO2 - 25,3-28,1; Al2O3 - 3,0-3,5; Feобщ - 2,0-2,5; 0,26 Nb+Ta; 0,32% РЗМ. Немагнитная фракции (кварцевые хвосты обогащения) содержит 94% SiO2 и до 3% TiO2.

В титановом концентрате остаточный кварц присутствует внутри зерен лейкоксена в виде тонкого прорастания с рутилом или включений. Для очистки от внутреннего кварца титановый концентрат подвергают автоклавному выщелачиванию известковым молоком при расходе СаО в пределах 20-25% от массы концентрата (при мольном отношении CaO/SiO2 в пределах 0,75-1) в присутствии 3-5 г/л NaOH при температуре 200-220°С и Т:Ж=1:5,5 в течение 2-3 часов. Пульпу после выщелачивания разделяют на рутильный продукт и гидрат метасиликата кальция с помощью мокрой магнитной сепарации. Конечный продукт после очистки от остаточного CaSiO3 содержит, %: TiO2 90,5-93,0; SiO2 1,5-2,5; Al2O3 2,5-3,0; Feобщ 2,0-2,5; (Nb+Ta) 0,35; РЗМ 0,45. Степень обескремнивания достигает 93-96%. По содержанию TiO2 этот продукт является искусственным рутилом и представляет собой высококачественное сырье для производства металлического титана и пигментного TiO2 хлорным способом. При этом содержащиеся в лейкоксеновом концентрате редкие элементы и РЗМ концентрируются в искусственном рутиле, что существенно облегчает их дальнейшее извлечение при производстве тетрахлорида титана.

Гидрат метасиликата кальция фильтруют, сушат и прокаливают при 1050-1100°C с получением игольчатого волластонита, содержащего (%): SiO2 50,2; CaO 46,9; TiO2 до 0,9 и Na2O до 1,6.

Отработанный раствор, возвращают в автоклавное выщелачивание, что позволяет сделать технологическую схему замкнутой по растворам.

Таким образом, данный способ обескремнивания, в отличие от других известных способов, во-первых, при использовании более доступного и дешевого реагента, обожженной извести, позволяет получить высококачественный продукт - искусственный рутил, содержащий 90-93% TiO2, с высокими показателями по извлечению титана, и попутно ценный силикатный продукт - игольчатый волластонит, во-вторых, исключается образование жидких отходов. Предварительный обжиг чернового лейкоксенового концентрата позволяет практически полностью очистить его от свободной части кварца с применением магнитной сепарации. Помимо этого, существенно облегчаются условия дальнейшего обескремнивания титанового концентрата и выделения из водной пульпы CaSiO3 рутильного продукта магнитной сепарацией практически без потери титана.

Однако, данный способ разработан на конкретном кварц-лейкоксеновом концентрате Ярегского месторождения определенного химического состава. Поэтому при использовании концентратов другого месторождения требуются корректировка и уточнение параметров технологических процессов.

Необходимо отметить, что в прототипе был использован предварительно обожженный при 800-1000°С и очищенный от тонкой фракции кварц-лейкоксеновый концентрат. При обжиге концентрата в этих условиях находящиеся на поверхности зерен кварца в виде тонкой пленки глинистые и железистые минералы после прокалки обезвоживаются и рассыпаются, что приводит к существенной очистке кварца от нежелательных примесей. Поэтому при использовании предварительно необожженных лейкоксеновых руд и концентратов (например, лейкоксена Пижемского месторождения), данный способ может стать менее эффективным.

В прототипе температура восстановительного магнетизирующего обжига, (предварительно обожженного при 800-1000°С кварц-лейкоксенового концентрата с целью удаления нефти), как оптимальная принимается 1300°С. При использовании сырых (предварительно необожженных) концентратов при такой высокой температуре в восстановительных условиях происходит оплавление тонкодисперсных железистых и глинистых материалов с образованием химически активной легкоплавкой стекловидной фазы и взаимодействие этой фазы с зернами кварца и лейкоксена. Это отрицательно влияет на показатели магнитной сепарации при очистке титанового концентрата от свободного кварца. Увеличиваются потери титана с кварцевыми хвостами обогащения. Содержание TiO2 в хвостах достигает 3%.

В известном способе показано, что при автоклавном выщелачивании титанового концентрата, содержащего 28,1% SiO2, известковым молоком в присутствии 5 г/л NaOH при температуре 220°С в течение 2-х часов высокая степень обескремнивания обеспечивается только в мелких фракциях (-0,315 мм) концентрата.

Остаточное содержание SiO2 в мелких фракциях составляет 1,8-2,2%. А в крупных фракциях, выход которых составляет более 40% от массы концентрата, содержание SiO2 находится в пределах 4,2-7,4%. Поэтому, для улучшения показателей по обескремниванию продолжительность автоклавного выщелачивания увеличивают до 3 часов. При этом в фракции -0,63+0,315 мм остаточное содержание SiO2 уменьшается с 4,2 до 2,18%, а в более грубой фракции -1,0+0,63 мм оно значительно больше и составляет 4,25%.

С другой стороны, увеличение продолжительности автоклавного выщелачивания с 2-х до 3-х часов в 1,5 раза повышает энергетические затраты при выщелачивании и столько же снижает производительность автоклавов, что экономически не выгодно.

Раскрытие сущности изобретения

Изобретение решает проблему создания универсального способа обескремнивания кварц-лейкоксеновых концентратов, существенно отличающихся по содержанию TiO2 и SiO2, с получением искусственного рутила и игольчатого волластонита с высокими технико-экономическими показателями, а также попутным извлечением прокаленного кварцевого песка.

Задачей предлагаемого изобретения является получение при обескремнивании разных кварц-лейкоксеновых концентратов высококачественного титанового сырья - искусственного пористого рутила, содержащего ≥ 90% TiO2, с минимальными потерями титана при одновременном улучшении основных технологических показателей способа в целом.

Техническими результатами является повышение степени извлечения титана при магнитной сепарации обожженного кварц-лейкоксенового концентрата с получением дополнительного целевого продукта (прокаленного кварцевого песка), и уменьшение продолжительности автоклавного выщелачивания с 2-3 до 1,5-2 часов, что обусловлено выбранным температурным режимом обжига 1000-1100°С, при котором исключается спекание лейкоксена с кварцем, а также использованием при автоклавном выщелачивании титанового концентрата крупностью менее 0,315 мм, которое приводит к ускорению обескремнивания зерен лейкоксена.

Задача решается, а технические результаты достигаются тем, что в способе переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила и синтетического игольчатого волластонита, а также прокаленного кварцевого песка, включающем восстановительный магнетизирующий обжиг кварц-лейкоксенового концентрата, магнитную сепарацию обожженного концентрата для удаления свободного кварца, автоклавное выщелачивание очищенного от свободного кварца титанового концентрата известковым молоком (при мольном отношении CaO/SiO2=0,75-1) в присутствии в качестве активатора едкого натра при температуре 200-220°С, отделение высокотитанового (рутильного) продукта от метасиликата кальция мокрой магнитной сепарацией и его сушку, фильтрацию пульпы CaSiO3 и прокаливание гидрата CaSiO3, магнетизирующий обжиг кварц-лейкоксенового концентрата осуществляют в области температур 850-1150°С, предпочтительно 1000-1100°С, при автоклавном выщелачивании используют титановый концентрат крупностью менее 0,315 мм, автоклавное выщелачивание титанового концентрата проводят в течение 1,5-2 ч, а содержание NaOH в растворе поддерживают в пределах 3-25 г/л, предпочтительно 3-10 г/л.

Предлагаемый способ свободен от вышеперечисленных недостатков.

Осуществление изобретения

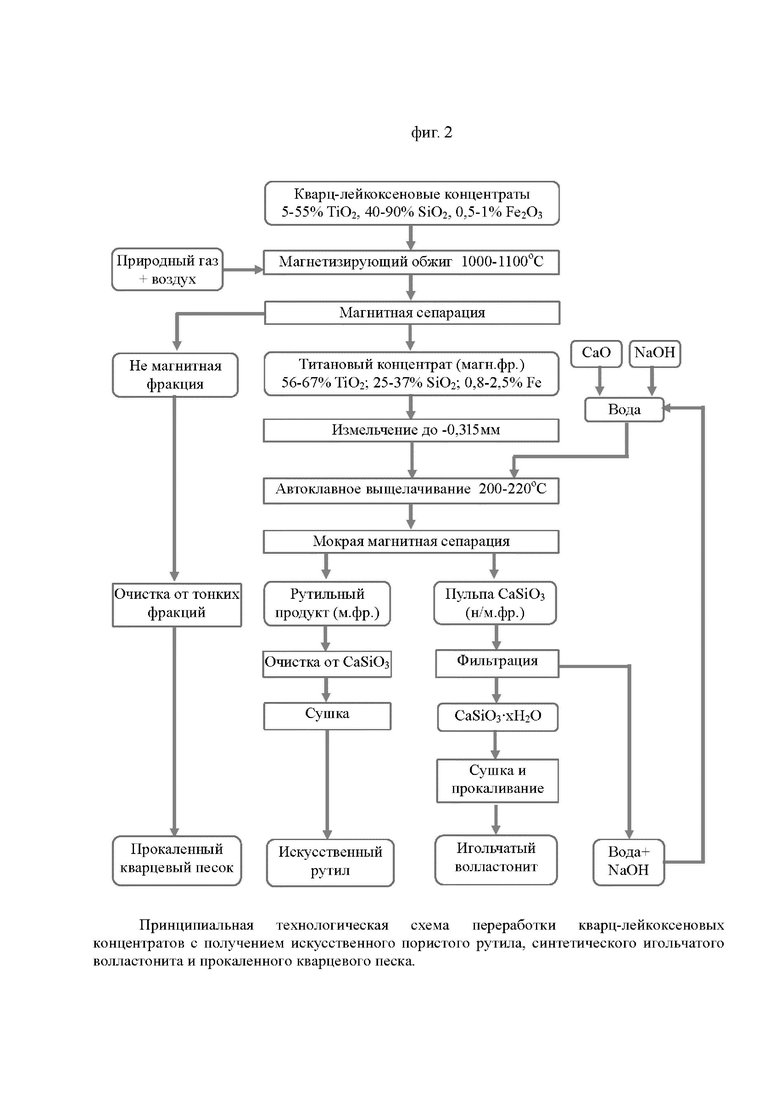

Для удобства восприятия предлагаемый способ выражен в виде принципиальной блок-схемы, см. фиг.2.

Сущность предлагаемого способа заключается в следующем.

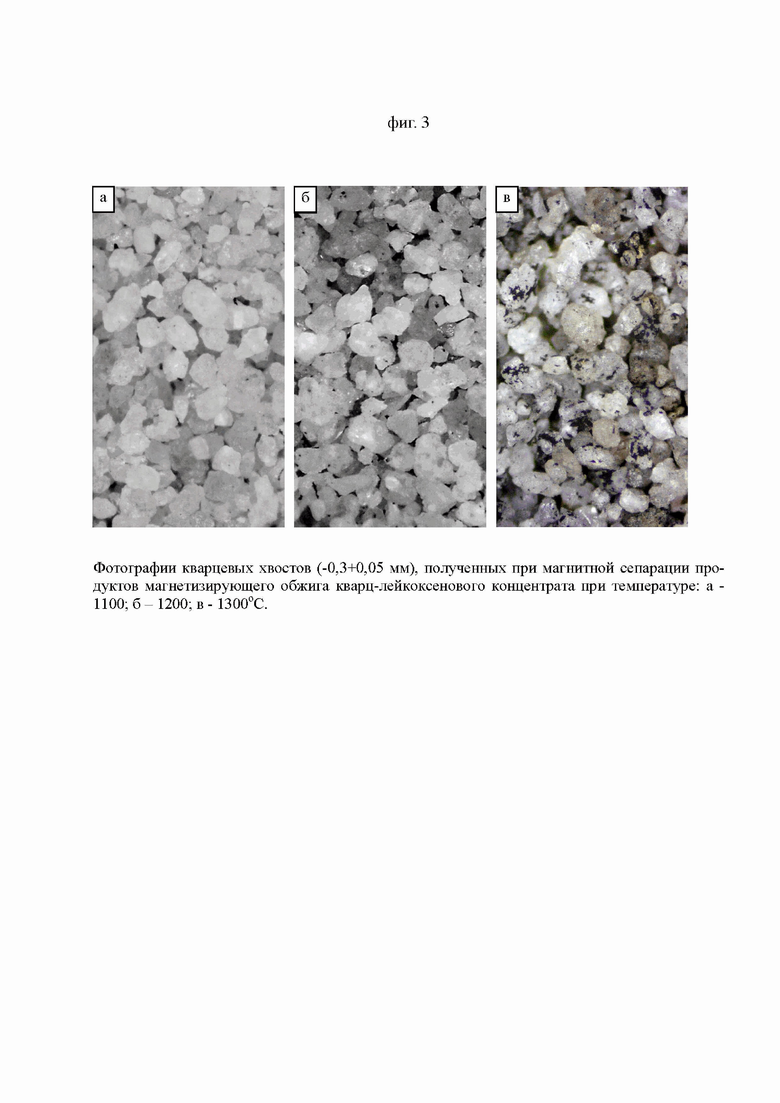

Восстановительный магнетизирующий обжиг кварц-лейкоксеновых концентратов достаточно хорошо исследован в области температур 800-1300°С и выше. После охлаждения обожженный концентрат подвергается магнитной сепарации для очистки его от свободного кварца. Установлено, что наилучшие результаты по магнитной сепарации достигаются при обжиге концентратов в области 850-1150°С, предпочтительно 1000-1100°С. При температуре ниже 850°С замедляется восстановление связанных в лейкоксене оксидов железа до металлического состояния, что отрицательно отражается на результатах магнитной сепарации. А повышение температуры с 1150°С способствует развитию на поверхности рудных зерен (кварца и лейкоксена) процесса спекания из-за образования легкоплавкой стекловидной фазы из глинистых минералов и оксидов железа. Это приводит к ухудшению показателей магнитной сепарации. Во-первых, возрастают потери титана с хвостами обогащения, во-вторых, существенно снижается качество кварцевых хвостов. Это наглядно видно при сопоставлении фотографий немагнитных фракций (кварца) полученного из продуктов обжига кварц-лейкоксенового концентрата при разных температурах (фиг.3).

Как видно из фиг.3, при осуществлении магнетизирующего обжига в области 900-1100°С в кварце редко встречаются железосодержащие включения (в виде черных точек). При температуре 1300°С количество черных включений в кварце резко возрастает, что косвенно указывает на развитие процессов спекания из-за интенсивного взаимодействия глинистых материалов с железосодержащими компонентами на поверхности зерен кварца.

Это подтверждается результатами химического анализа кварцевых хвостов, полученных при магнитной сепарации продуктов магнетизирующего обжига кварц-лейкоксенового концентрата (крупность -0,3+0,05 мм) при температуре 1100, 1200 и 1300°С (табл.1).

Таблица 1

Химические составы кварцевых хвостов, полученных при магнитной сепарации продуктов магнетизирующего обжига кварц-лейкоксенового концентрата

Кварцевые хвосты обогащения, выделенные из продукта обжига при 1300°С, отличаются более высоким содержанием оксидов титана, калия и алюминия, чем хвосты, выделенные из продукта обжига при 1100 и 1200°С. Полученный после обжига при 1100°С рудный кварц отличается достаточно высоким содержанием SiO2 (97,3%). Применение дополнительной оттирки сухим способом позволяет повысить содержание SiO2 выше 98% благодаря удалению с поверхности зерен кварца точечных железосодержащих включений.

Таким образом, осуществление магнетизирующего обжига при температуре ≤1100°С позволяет существенно улучшить качество кварцевых хвостов обогащения благодаря удалению с поверхности зерен кварца глинистых минералов и оксидов железа. В этих условиях также резко снижаются потери титана с кварцевыми хвостами магнитного обогащения. Содержание TiO2 в хвостах обогащения составляет около 0,2%, т.е. в 15 раза меньше, чем в хвостах обогащения известного способа (3% TiO2). В результате магнитной сепарации обожженных при 1100°С кварц-лейкоксеновых концентратов, наряду с титановыми концентратами, попутно получается прокаленный дорогостоящий кварцевый песок, который как качественное сырье может быть использован в стекольной промышленности, при изготовлении сухих строительных смесей, в ландшафтном дизайне, в городском благоустройстве, при укладке тротуарной плитки, для пескоструйных работ, в торкретировании и т.д.

В предлагаемом способе для обескремнивания при автоклавном выщелачивании известковым молоком используют титановый концентрат крупностью менее 0,315 мм (приблизительно -0,3 мм). Для этого только крупную фракцию (+0,3 мм) концентрата доизмельчают до -0,315 мм и объединяют основной фракцией. Благодаря низкой твердости лейкоксена (3,6-4,3), из-за рыхлой структуры его зерен, доизмельчение концентрата до -0,315 мм происходит легко и не требует особых усилий. Использование титанового концентрата крупностью -0,315 мм позволяет уменьшить продолжительность процесса автоклавного выщелачивания при температуре 220°С до 1,5-2 часов в зависимости от содержания в концентрате SiO2.

При автоклавном выщелачивании концентрата известковым молоком минимальная оптимальная концентрация NaOH существенно зависит от температуры процесса и содержания SiO2 в концентрате. В предлагаемом способе выщелачивание осуществляется в области температур 200-220°С, которая применяется в прототипе. В этих условиях выщелачивания повышение концентрации NaOH приводит к ускорению связывания SiO2 в CaSiO3.

В прототипе при выщелачивании концентрата, содержащего 28,1% SiO2, максимальная степень обескремнивания при температуре 220°С достигается при концентрации 5 г/л NaOH. При использовании титанового концентрата с более высоким содержанием SiO2 (около 37%) аналогичные результаты при температуре 220°С получаются при концентрации в растворе 10 г/л NaOH. А при выщелачивании данного концентрата при температуре 200°С для получения ожидаемых результатов по обескремниванию требуется повысить концентрацию NaOH в растворе до 20-25 г/л, но это не очень целесообразно. Оно приводит к увеличению содержания щелочного компонента в силикатном продукте - синтетическом волластоните, следовательно, к увеличению расхода дорогого реагента NaOH. Поэтому, в предлагаемом способе как оптимальная минимальная концентрация NaOH в растворе принимается в пределах 3-10 г/л.

При автоклавном выщелачивании титанового концентрата известковым молоком взамен NaOH могут быть использованы также другие щелочесодержащие материалы, в частности силикаты натрия - Na2SiO3 и Na2Si2O5 в количестве, соответствующем в пересчете на необходимое содержание в растворе NaOH.

Разработанный процесс автоклавного выщелачивания известковым молоком применим также для обескремнивания псевдорутиловых концентратов, содержащих до 15-20% «внутреннего» SiO2. Псевдорутиловые концентраты выделяются при обогащении ильменит-лейкоксеновых песчаников Пижемского месторождения.

В предлагаемом способе обескремнивания для уточнения параметров автоклавного выщелачивания известковым молоком были использованы две пробы титановых концентратов (крупность -0,3+0,05 мм), существенно отличающихся по химическому составу, особенно по содержанию SiO2 (табл.1). Концентраты были получены из кварц-лейкоксеновых концентратов Ярегского и Пижемского (там отличается только объем залежей) месторождений путем их магнетизирующего обжига при 1100°С с последующей магнитной сепарацией. Также для сравнения был использован псевдорутиловый концентрат, полученный при обогащении ильменит-лейкоксеновых песчаников Пижемского месторождения. Химический состав концентратов приведен в табл.2.

Таблица 2. Химический состав титановых концентратов

Основные показатели, достигаемые при автоклавном выщелачивании титановых и псевдорутилового концентратов известковым молоком по предлагаемому способу, приведены в табл.3. Примеры обескремнивания концентратов в таблице выделены жирным шрифтом.

Таблица 3. Результаты автоклавного выщелачивания титановых концентратов

Пример 1. Титановый концентрат №1 (крупность -0,315 мм), содержащий 25,8% SiO2, подвергали автоклавному выщелачиванию известковым молоком при температуре 200°С в течение 2 часов. Концентрация NaOH в растворе составила 10 г/л. После выщелачивания с применением магнитной сепарации рутильный продукт отделили от гидрата CaSiO3. После очистки от остаточного CaSiO3 и сушки конечный продукт (искусственный рутил) содержит 91,7% TiO2, 2,4% SiO2, 2,1% Feобщ, 2,2% Al2O3 и т.д. Степень обескремнивания концентрата достигает 93,1%.

Пример 2. Автоклавное выщелачивание данного концентрата известковым молоком проводили при 220°С, в течение 2 часов, но концентрацию NaOH в растворе снизили до 5 г/л. В конечном продукте содержатся 92,9% TiO2 и 1,5% SiO2. Степень обескремнивания концентрата - 95,9%.

Пример 3. Опыт повторяют в условиях примера 2, за исключением того, что содержание NaOH в растворе уменьшают до 3 г/л. Обеспечивается 92,4%-ная степень обескремнивания концентрата. Содержание TiO2 и SiO2 в конечном продукте составляет 91,7 и 2,7%, соответственно.

Пример 4. Условия автоклавного выщелачивания концентрата №1 идентичны условиям, приведенным в примере 2. Однако, в данном случае продолжительность выщелачивания составила 1,5 часов. Степень обескремнивания концентрата снижается с 95,9 до 91,6%. Содержание TiO2 и SiO2 в конечном продукте составляют 91,1 и 3%, соответственно.

Пример 5. Титановый концентрат №2 с более высоким содержанием SiO2 (36,2%) подвергали автоклавному выщелачиванию известковым молоком в идентичных условиях выщелачивания титанового концентрата №1 (25,8% SiO2), приведенных в примере 1. При этом не достигаются ожидаемые результаты по обескремниванию концентрата. Содержание остаточного SiO2 в конечном продукте высокое и составляет 5,6%, а содержание TiO2 - 87,8%.

Пример 6. Условия выщелачивания концентрата №2 идентичны условиям, приведенным в примере 5, за исключением того, что концентрацию повысили до 20 г/л. При этом результаты по обескремниванию концентрата заметно улучшаются. Остаточное содержание SiO2 в конечном продукте снижается с 5,6 до 2,7%, а содержание TiO2 повышается с 87,8 до 91,4%.

Пример 7. Титановый концентрат №2 выщелачивали известковым молоком в идентичных условиях выщелачивания титанового концентрата №1 (25,8% SiO2), приведенных в примере 2. При этом достигается 94,8% степень обескремнивания концентрата №2. Конечный продукт содержит: 91,1% TiO2, 3,1% SiO2, 3,2% Al2O3, 1,2% Feобщ, 0,28% MnO, 0,2% CaO, 0,15% MgO.

Пример 8. Условия опыта аналогичны, приведенным в примере 7. Однако, концентрация NaOH повышена до 10 г/л. При этом степень обескремнивания концентрата №2 несколько повышается и достигает 96,5%. Также улучшается качество конечного продукта. Содержание TiO2 и SiO2 в нем составляет 91,8 и 2,0%, соответственно.

Пример 9. Выщелачивание проводят в условиях примера 8, за исключением того, что продолжительность процесса снижают с 2 до 1,5 часов. Степень обескремнивания снижаетя с 96,5 до 94,7%. Содержание TiO2 и SiO2 в конечном продукте составляет 91,0 и 3,0%, соответственно.

В оптимальных условиях автоклавного выщелачивания титановых концентратов известковым молоком получаемый в качестве второго продукта осадок гидрата CaSiO3 после прокаливания превращается в игольчатый волластонит, который имеет следующий химический состав: 40-45% СаО, 50-55% SiO2, 3,0% Al2O3, 0,5% TiO2, 0,4% K2O и 1,5-3% Na2O.

Как видно из данных табл.3, разработанный процесс автоклавного выщелачивания известковым молоком также успешно может быть использован для обескремнивания кремнистых псевдорутиловых концентратов, выделяемых при обогащении кварц-лейкоксеновых песчаников. При степени обескремнивания псевдорутилового концентрата 90-92% конечный продукт после сушки представляет собой железо-титановый концентрат, содержащий около 68% TiO2, 18% Feобщ (в пересчете на Fe2O3 - 26%), 1,8-2,8 SiO2, 1-1,5% Al2O3, 1% MnO, 0,2-0,3% CaO, 0,8% MgO. Он по химическому составу аналогичен высокотитановым измененным ильменитовым концентратам, которые в промышленности перерабатываются разными способами для удаления оксидов железа с получением искусcтвенного рутила [Технология производства искусственного рутила за рубежом. - М.: Цветметинформация, 1976. - 30 с.; Гармата В.А., Петрунько А.Н., Галицкий Н.В. и др. Титан. Свойства, сырьевая база, физико-химические основы и способы получения. - М: Металлургия, 1983. -559 с.]. В России на Березниковском титаномагниевом комбинате (АВИСМА) ильменитовый (аризонитовый) концентрат аналогичного состава используется для электроплавки в руднотермических печах с получением высокотитанового шлака.

Таким образом, предлагаемый способ, в сравнении с прототипом - применим для обескремнивания разных кварц-лейкоксеновых концентратов, существенно отличающихся по химическому составу, в частности по содержанию «внутреннего кварца» в зернах лейкоксена, с получением искусственного рутила и игольчатого волластонита с высокими технико-экономическими показателями. В предлагаемом способе, из-за низкой температуры магнетизирующего обжига 1000-1100°С, становится возможным при магнитном обогащении максимально снизить потери титана с кварцевыми хвостами обогащения, а также получить дорогостоящий прокаленный кварцевый песок, который как качественное сырье может быть использован в стекольной промышленности, при изготовлении сухих строительных смесей, в ландшафтном дизайне, в городском благоустройстве, при укладке тротуарной плитки, для пескоструйных работ, в торкретировании и т.д.

Предлагаемый способ переработки кварц-лейкоксеновых концентратов может быть успешно реализован при освоении крупнейших в России Пижемского и Ярегского титановых месторождений. Это позволит коренным образом решить сырьевую проблему титана и игольчатого волластонита в России, а также создать востребованное промышленностью экологически чистое производство пигментного диоксида титана и титановой губки хлорным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2021 |

|

RU2771400C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2759100C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЬСОДЕРЖАЩЕГО ЛЕЙКОКСЕНОВОГО ФЛОТОКОНЦЕНТРАТА ДЛЯ ПОЛУЧЕНИЯ РУТИЛА | 2010 |

|

RU2453618C2 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2020 |

|

RU2734513C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| Способ получения концентрата лейкоксенового для использования в качестве титаноносного сырья | 2019 |

|

RU2728088C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА ИЗ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2795543C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕТИТАНОВЫХ ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2334799C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2390572C1 |

Изобретение относится к металлургии титана и может быть использовано при разработке кварц-лейкоксеновых песчаников Ярегского и Пижемского месторождений, в которых сосредоточено более 60% запасов титана России. Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка включает восстановительный магнетизирующий обжиг кварц-лейкоксенового концентрата, магнитную сепарацию обожженного концентрата, автоклавное выщелачивание титанового концентрата известковым молоком в присутствии активатора NaOH, отделение искусственного пористого рутила от метасиликата кальция мокрой магнитной сепарацией и его сушку, фильтрацию гидрата CaSiO3, сушку и прокаливание его, при этом магнетизирующий обжиг кварц-лейкоксенового концентрата осуществляют с использованием природного газа и воздуха, в области температур 850-1150°С, при магнитной сепарации обожженного концентрата дополнительно получают прокаленный кварцевый песок, перед автоклавным выщелачиванием титановый концентрат доизмельчают до крупности -0,315 мм, автоклавное выщелачивание титанового концентрата проводят в течение 1,5-2 ч, а содержание NaOH в растворе поддерживают в пределах 3-25 г/л. Изобретение направлено на повышение степени извлечения титана с попутным получением прокаленного кварцевого песка. 2 з.п. ф-лы, 3 ил., 3 табл., 9 пр.

1. Способ переработки кварц-лейкоксеновых концентратов с получением искусственного пористого рутила, синтетического игольчатого волластонита и прокаленного кварцевого песка, включающий восстановительный магнетизирующий обжиг кварц-лейкоксенового концентрата, магнитную сепарацию обожженного концентрата, автоклавное выщелачивание титанового концентрата известковым молоком в присутствии активатора NaOH, отделение искусственного пористого рутила от метасиликата кальция мокрой магнитной сепарацией и его сушку, фильтрацию гидрата CaSiO3, сушку и прокаливание его, характеризующийся тем, что магнетизирующий обжиг кварц-лейкоксенового концентрата осуществляют с использованием природного газа и воздуха, в области температур 850-1150°С, при магнитной сепарации обожженного концентрата дополнительно получают прокаленный кварцевый песок, перед автоклавным выщелачиванием титановый концентрат доизмельчают до крупности -0,315 мм, автоклавное выщелачивание титанового концентрата проводят в течение 1,5-2 ч, а содержание NaOH в растворе поддерживают в пределах 3-25 г/л.

2. Способ по п. 1, отличающийся тем, что магнетизирующий обжиг осуществляют при 1000-1100°С.

3. Способ по п. 1, отличающийся тем, что содержание NaOH в растворе поддерживают в пределах 3-10 г/л.

| Садыхов Г.Б | |||

| и др | |||

| О комплексном использовании лейкоксеновых руд Ярегского месторождения с получением синтетических рутила и волластонита и попутным извлечением редких и редкоземельных элементов, М., Металлы N6, 2016, с 3-10 | |||

| Заблоцкая Ю.В | |||

| Автоклавное обескремнивание лейкоксенового концентрата гидроксидом кальция с получением искусственного |

Авторы

Даты

2022-09-12—Публикация

2021-11-23—Подача