ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[1] Настоящее изобретение относится к полиолефиновым составам, их получению и их использованию в качестве модификатора ударопрочности в смесевых составах полиолефинов. Полученные таким образом смесевые составы полиолефинов могут использоваться для литья под давлением крупногабаритных изделий, демонстрирующих улучшенные механические свойства, например, ударную вязкость и устойчивость к царапинам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[2] Составы модификатора ударопрочности, состоящие или содержащие в основном аморфный олефиновый сополимер, часто добавляют в полиолефиновые составы для повышения ударной прочности, что требуется во многих отраслях промышленности, например автомобилестроении.

[3] Преимущество использования состава модификатора ударопрочности состоит в возможности его добавления к разным видам полиолефинов и получении конечного состава, готового для производства изделий, например автомобильных бамперов. Таким образом, существует постоянная потребность в составах модификатора ударопрочности, способных путем смешивания с различными полиолефиновыми материалами, давать готовые составы, демонстрирующие хороший баланс свойств. В частности, снижение термической усадки придает конечным изделиям более высокую стабильность размеров.

[4] В патенте WO 2016/207235 описывается состав модификатора ударопрочности, содержащий: гомополимер пропилена, гомополимер этилена и сополимер пропилена и этилена. Такой состав способен повысить устойчивость к царапинам и ударную прочность.

[5] Было обнаружено, что путем модификации третьего компонента состава предоставляется возможным получать смесевые составы полиолефинов с высокими значениями ударной прочности и устойчивости к царапинам.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

[6] Таким образом, настоящее изобретение относится к полиолефиновому составу, содержащему:

[7] А) от 5 до 35 мас. % гомополимера пропилена, содержащего 10 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSA), причем доля фракции XSA берется по отношению к массе A);

[8] B) от 20 до 50 мас. % гомополимера этилена, содержащего 5 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSB), по отношению к массе (B); и

[9] С) от 30 до 60 мас. % терполимера этилена, где терполимер содержит этилен, пропилен и звенья, полученные из 1-бутена, содержащего от 45 мас. % до 65 мас. % этиленовых звеньев и содержащего от 15 мас. % до 38 мас. % 1-бутеновых звеньев, и содержащего от 30 мас. % до 85 мас. % фракции, растворимой в ксилоле при 25°C (XSС), причем количество этиленовых звеньев, 1-бутеновых звеньев и фракции XSC берется по отношению к массе (C);

[10] количества (A), (B) и (C), берущиеся по отношению к общей массе (A) + (B) + (C), где сумма количеств (A) + (B) + (C) составляет 100 мас. %.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[11] Таким образом, настоящее изобретение относится к полиолефиновому составу, содержащему:

[12] (A) от 5 до 35 мас. %, предпочтительно от 10 до 30 мас. %, более предпочтительно от 15 до 23 мас. % гомополимера полимера, содержащего 10 мас. % или менее, предпочтительно 8 мас. % или менее, более предпочтительно 6 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSA), причем доля фракции XSA берется по отношению к массе (A);

[13] В) от 20 до 50 мас. %, предпочтительно от 25 до 45 мас. %, более предпочтительно от 30 до 40 мас. % гомополимера этилена, имеющего 5 мас. % или менее, предпочтительно 4 мас. % или менее, более предпочтительно 3 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSB), причем доля фракции XSB берется по отношению к массе (В); и

[14] С) от 30 до 60 мас. %, предпочтительно от 35 до 55 мас. %, более предпочтительно от 40 до 50 мас. % терполимера этилена, пропилена и 1-бутена, содержащего от 45 до 65 мас.%, предпочтительно от 48 до 62 мас. %; более предпочтительно от 50 до 60 мас. % этиленовых звеньев, и от 15 % до 38 мас. %, предпочтительно от 18 % до 33 мас. %, более предпочтительно от 20 % до 30 мас. % 1-бутеновых звеньев, и содержащему от 30 % до 85 мас. %; предпочтительно от 35% до 50 мас. % фракции, растворимой в ксилоле при 25°C (XSC), причем доля этиленовых звеньев, и фракции XSC берется по отношению к массе (C);

[15] количества (A), (B) и (C), берущиеся по отношению к общей массе (A) + (B) + (C), где сумма количеств (A) + (B) + (C) составляет 100.

[16] Компонент (A) предпочтительно имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 50 до 200 г/10 мин, более предпочтительно от 80 до 170 г/10 мин.

[17] Указанный гомополимер полиэтилена (В) может содержать до 5 мас. %, предпочтительно до 3 мас. % звеньев сомономера. Звенья сомономера получают из одного или нескольких сомономеров, выбранных из C3-C8 альфа-олефинов. Конкретными примерами таких сомономеров альфа-олефинов являются: пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1, предпочтительно, пропилен или 1-бутен. Предпочтительно указанный гомополимер этилена (В) не содержит дополнительных звеньев сомономера.

[18] Указанный гомополимер (В) этилена имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 0,1 до 50 г/10 мин, предпочтительно составляющий от 0,1 до 30 г/10 мин, более предпочтительно, составляющий от 0,1 до 10 г/10 мин.

[19] Предпочтительно, указанный, гомополимер этилена (В) имеет плотность (определенную согласно ISO 1183 при 23°C), составляющую от 0,940 до 0,965 г/см3.

[20] Смешанные вместе компоненты (A) + (B) предпочтительно имеют индекс текучести расплава (230°C/2,16 кг), составляющий от 0,1 до 70 г/10 мин, предпочтительно от 1 до 50 г/10 мин, более предпочтительно от 8 до 40 г/10 мин.

[21] Предпочтительно полиолефиновый состав A) + (B) + (C) имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 0,5 до 25 г/10 мин, предпочтительно от 0,8 до 20,0 г/10 мин, более предпочтительно от 1,0 до 18,0 г/10 мин.

[22] Предпочтительно растворимая в ксилоле фракция полиолефинового состава (A + B + C) при 25°C имеет характеристическую вязкость [η] (измеренную в тетрагидронафталине при 135°C), составляющую от 2,4 до 3,8 дл/г, предпочтительно от 2,4 до 3,5 дл/г, более предпочтительно характеристическая вязкость, составляющую от 2,5 до 3,3 дл/г.

[23] В контексте данного документа термин «сополимер» означает полимер, содержащий два вида сомономеров, например, пропилена и этилена или этилена и 1-бутена, а термин «терполимер» означает полимер, содержащий три вида сомономеров, например, пропилена, этилена и 1-бутена.

[24] Было обнаружено, что полиолефиновый состав можно получать в ходе последовательной полимеризации, включающей, по меньшей мере, три стадии последовательной полимеризации, в которых компоненты (А), (В) и (С) получают на отдельных последовательных стадиях в ходе реакции на каждой стадии, за исключением первой стадии, в присутствии полученного полимера и катализатора, используемого на предыдущей стадии. Катализатор добавляют только на первой стадии, однако его активность позволяет ему оставаться активным на всех последующих стадиях.

[25] Полимеризация, которая может быть непрерывной или периодической, осуществляется в соответствии с известными методами: в жидкой фазе, в присутствии или в отсутствии инертного разбавителя; в газовой фазе; или смешанными газожидкостными способами. Предпочтительной является газофазная полимеризация.

[26] Время реакции, давление и температура относительно стадий полимеризации не являются критическими, однако лучше всего осуществлять ее при температуре от 50 до 100°С. Давление может быть атмосферным или выше.

[27] Регулирование молекулярной массы осуществляют с использованием известных регуляторов, в частности водорода.

[28] Указанные процессы полимеризации предпочтительно осуществляют в присутствии катализатора Циглера-Натта. Обычно катализатор Циглера-Натта представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с соединением переходного металла групп с 4 по 10 Периодической таблицы элементов (новая нотация). В частности, соединение переходного металла можно выбрать из соединений Ti, V, Zr, Cr и Hf, с предпочтительным осаждением на подложку MgCl2.

[29] В частности, предпочтительные катализаторы содержат продукт реакции указанного металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с твердым компонентом катализатора, содержащим соединение Ti и электронодонорное соединение на носителе MgCl2.

[30] Предпочтительными металлоорганическими соединениями являются соединения алкилалюминия.

[31] Таким образом, в предпочтительном варианте осуществления настоящего изобретения, полимерный состав получают с помощью катализатора полимеризации Циглера-Натта, более предпочтительно катализатора Циглера-Натта на носителе MgCl2, еще более предпочтительно, катализатора Циглера-Натта, содержащего продукт реакции:

[32] 1) твердого компонента катализатора, содержащего соединение Ti и электронодонорное соединение (внутренний донор) на носителе MgCl2;

[33] 2) алкилалюминиевого соединения (сокатализатор); и, необязательно,

[34] 3) электронодонорного соединения (внешнего донора).

[35] Твердый компонент катализатора (1) содержит в качестве донора электронов соединение, как правило, выбранное из числа простых эфиров, кетонов, лактонов, соединений, содержащих N, P и/или атомы S, и моноэфиров и сложных эфиров дикарбоновой кислоты.

[36] Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США N 4 399 054 и Европейском патенте 45 977.

[37] Среди указанных электронодонорных соединений особенно подходящими являются сложные эфиры фталевой кислоты, предпочтительно диизобутилфталат, и сложные эфиры янтарной кислоты.

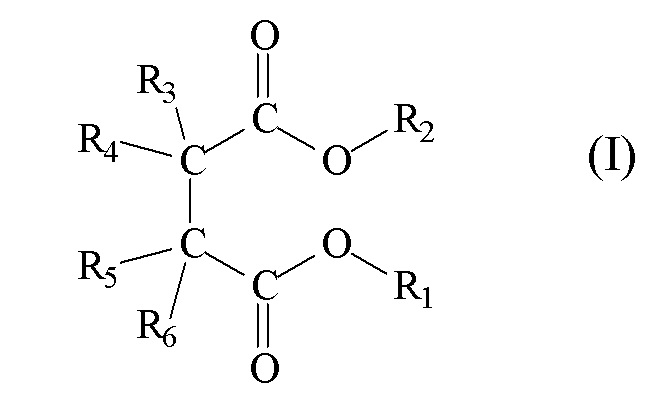

[38] Подходящие сложные эфиры янтарной кислоты, представлены формулой (I):

[39] где радикалы R1 и R2, одинаковые или отличные друг от друга, представляют собой линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно, содержащие гетероатомы; радикалы R3 и R6, одинаковые или отличные друг от друга, представляют собой водород или линейные или разветвленные алкильные, алкенильные, циклоалкильные, арильные, арилалкильные или алкиларильные C1-C20 группы, необязательно, содержащие гетероатомы, а радикалы от R3 до R6, связанные с тем же атомом углерода, могут связываться вместе, образуя цикл.

[40] R1 и R2 предпочтительно являются алкильными, циклоалкильными, арильными, арилалкильными и алкиларильными C1-C8 группами. В частности предпочтительными являются соединения, в которых R1 и R2 выбираются из первичных алкилов и, в частности, разветвленных первичных алкилов. Примерами подходящих R1 и R2 групп являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

[41] Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой R3-R5 представляют собой водород, а R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другой предпочтительной группой соединений формулы (I) является группа, в которой, по меньшей мере, два радикала из R3-R6 отличны от водорода и выбраны из линейной или разветвленной алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной C1-C20 группы, необязательно, содержащей гетероатомы. Особенно предпочтительными являются соединения, в которых оба радикала, отличные от водорода, связываются с тем же атомом углерода. Кроме того, особенно предпочтительными являются соединения, в которых, по меньшей мере, два радикала отличные от водорода, соединяются с различными атомами углерода, то есть радикалы R3 и R5 или R4 и R6.

[42] Другими, особенно пригодными, донорами электронов являются 1,3-диэфиры, как описано в опубликованных заявках на Европейский патент EP-A-361 493 и 728 769.

[43] В качестве сокатализаторов (2) предпочтительно используют соединения триалкилалюминия, например триэтилалюминий, триизобутилалюминий и три-н-бутилалюминий.

[44] Электронодонорные соединения (3), которые могут использоваться в качестве внешних доноров электронов (добавленных к соединению алкилалюминия) содержат сложные эфиры ароматических кислот (например, алкилбензоаты), гетероциклические соединения (например, 2,2,6,6-тетраметилпиперидин и 2,6-диизопропилпиперидин), и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь SiOR (где R представляет собой углеводородный радикал).

[45] Примерами указанных кремниевых соединений, являются соединения формулы (R1)a(R2)bSi(OR3)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 3, а сумма (a+b+c) равна 4; R1, R2 и R3представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащие гетероатомы.

[46] Полезными примерами кремниевых соединений являются (трет-бутил)2Si(OCH3)2, (циклогексилметил)Si (OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2.

[47] Ранее упомянутые 1,3-диэфиры, также пригодны для использования в качестве внешних доноров. В том случае, если внутренний донор представляет собой один из указанных 1,3-диэфиров, то внешний донор можно не использовать.

[48] Катализаторы могут предварительно вступать в реакцию с небольшими количествами олефинов (предварительная полимеризация), сохраняя катализатор во взвешенном состоянии в углеводородном растворителе, и полимеризируясь при температуре от комнатной до 60°С, образуя, таким образом, некоторое количество полимера, превышающее от 0,5 до 3 раз по массе, соответствующий катализатор.

[49] Реакция также может иметь место в жидком мономере, с получением в этом случае некоторого количества полимера, превышающего в 1000 раз массу катализатора.

[50] Согласно изобретению, полиолефиновый состав может использоваться в качестве модификатора ударной вязкости в смеси полиолефинов для производства формованных изделий, в частности, для производства изделий литьем под давлением. Однако, согласно изобретению, полиолефиновый состав может также использоваться для производства пленок или формованных изделий.

[51] В частности, при его использовании в качестве модификатора ударной вязкости в полиолефиновой смеси для производства формованных изделий, можно получить состав, имеющий очень низкое значение устойчивости к царапинам (10 Н), N127 (измеренное в соответствии с GME 60280). Можно получить значения ниже, чем 2,0 дл, предпочтительно ниже, чем 1,8 дл, более предпочтительно ниже, чем 1,7 дл.

[52] Полиолефиновый состав может содержать обычные присадки, например, минеральные наполнители, волокна, красители и стабилизаторы. Минеральные наполнители, включаемые в состав, представляют собой тальк, CaCO3, диоксид кремния, например, волластонит (CaSiO3), глины, диатомит, оксид титана и цеолиты. Как правило, минеральный наполнитель вводится в форме частиц со средним диаметром от 0,1 до 5 мкм. Включаемые в состав волокна представляют собой стекловолокна, углеводородные волокна, металлические и керамические волокна.

[53] Следующие примеры приведены для иллюстрации и не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

[54] Фракция (XS) растворимая в ксилоле при 25°C

[0073] Растворимость в ксилоле определяли следующим образом:

[0074] В стеклянную колбу, оснащенную обратным холодильником и магнитной мешалкой, вводили 2,5 г полимера и 250 мл ксилола. Температуру повышали в течение 30 минут до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживали с обратным холодильником и перемешивали в течение 30 минут. Закрытую колбу затем выдерживали в течение 30 минут в ванне со льдом и водой, а затем в термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывали бумагой для быстрого фильтрования. Отфильтрованную жидкость объемом 100 мл выливали в предварительно взвешенный алюминиевый контейнер, который нагревали на обогревающей плите в потоке азота, выпаривая растворитель. Контейнер затем выдерживали в печи при 80°C в условиях вакуума до получения постоянной массы. Затем рассчитывали массовый процент полимера, растворимого в ксилоле при комнатной температуре.

[55] Содержание указанной фракции растворимой в ксилоле выражалось как процент от исходных 2,5 г, а затем по разности (дополнительно к 100 %), как % нерастворимый в ксилоле.

[56] XS компонентов B) и C) рассчитывали по формуле:

[57] XSобщ.=WaXSA+WbXSB+WcXSC

[58] где Wa, Wb и Wc представляют собой относительные количества компонентов A, B и C, соответственно, а (A + B + C = 1).

[59] Индекс текучести расплава (MFR)

[60] Измеряли в соответствии с ISO 1133 при температуре 230°С и массе груза в 2,16 кг, если не указано иное.

[61] Характеристическая вязкость (IV)

[62] Образец растворяли в тетрагидронафталине при 135°C, а затем заливали в капиллярный вискозиметр. Трубка вискозиметра (Уббелоде) окружена цилиндрической стеклянной рубашкой, которая позволяет регулировать температуру за счет циркулирующей термостатированной жидкости. Прохождение нижнего мениска фиксируется фотоэлектрическим прибором.

[63] Прохождение мениска перед верхней лампой запускает счетчик с кварцевым генератором. Мениск останавливает счетчик, когда он проходит нижнюю лампу и регистрирует время истечения, которое преобразуется в значение характеристической вязкости уравнением Хаггинса (Huggins, M.L., J. Am. Chem. Soc., 1942, 64, 2716), при условии, что время истечения чистого растворителя известно в тех же экспериментальных условиях (тот же вискозиметр и та же температура). Для определения [η] используется только один раствор полимера.

[64] Содержание сомономера (C2 и C4)

[65] Содержание сомономеров определяли способом инфракрасной спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR), путем определения ИК спектра образца относительно атмосферного фона. Собираемыми данными являлись:

[66] время промывки: минимум 30 секунд

[67] время отбора: минимум 3 минуты

[68] аподизация: Happ-Genzel

[69] разрешение: 2 см-1.

[70] Подготовка образца. Толстый лист получали прессованием на гидравлическом прессе около 1 г образца между двумя слоями алюминиевой фольги. Из данного листа вырезали небольшую часть для формования пленки. Толщина пленки задавалась для получения максимальной поглощающей способности в полосе поглощения CH2, зарегистрированной при 1,3 ед. погл. и длине волны ~ 720 см-1. (% пропускания > 5%). Формование выполнялось при температуре около 180 ± 10°C (356°F) и давлении около 10 кг/см2 (142,2 фунта на квадратный дюйм) в течение около одной минуты. Затем давление сбрасывали, образец вынимали из пресса и охлаждали до комнатной температуры. Спектр образца прессованной пленки регистрировали в зависимости от показаний оптической плотности по сравнению с волновыми числами (см-1). Для вычисления содержания этилена (C2) и 1-бутена (C4) использовали следующие измерения:

[71] Площади (At) комбинации полос спектра поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки.

[72] Площади (AC2) полосы поглощения из-за метиленовых последовательностей (маятниковые колебания CH2) в диапазоне от 660 до 790 cm-1 после надлежащего цифрового вычитания эталонного спектра изотактического полипропилена (IPP) и эталонного спектра C2C4.

[73] Коэффициент вычитания (FCRC4) между спектром образца полимера и эталонным спектром C2C4: Эталонный спектр получали путем цифрового вычитания линейного полиэтилена из сополимера C2C4 для извлечения полосы C4 (этильная группа при ~ 771 см-1).

[74] Калибровка соотношения AC2/At осуществляется путем анализа стандартных этилен-пропиленовых сополимеров известных составов, определенных методом ЯМР спектроскопии.

[75] Распределение линий спектров, оценка распределения трехвалентных элементов и состава проводились в соответствии с работой Какуго («Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethylaluminum chloride» M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150).

[76] Для расчета содержания этилена (C2) и 1-бутена (C4) калибровочные кривые получали с использованием образцов с известными количествами этилена и 1-бутена, которые обнаруживали с помощью 13C ЯМР.

[77] Калибровка этилена. Калибровочную кривую получали путем построения графика зависимости AC2/At от молярного процента этилена (% C2m), а затем с помощью линейной регрессии рассчитывали коэффициенты aC2, bC2 и cC2.

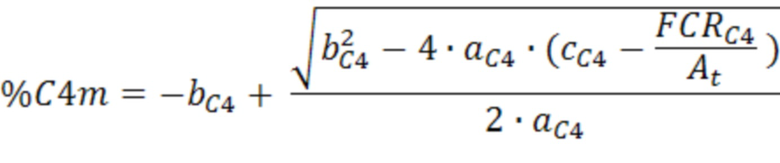

[78] Калибровка 1-бутена. Калибровочную кривую получали путем построения графика зависимости FCRC4/At от молярного процента бутана (% C4m), а затем с помощью линейной регрессии рассчитывали коэффициенты aC4, bC4 и сC4.

[79] Регистрировали спектр рядовой пробы, а затем рассчитывали (At), (AC2) и (FCRC4) рядовой пробы.

[80] Содержание этилена (% молярной доли C2m) в образце рассчитывали следующим образом:

[81] Содержание 1-бутена (% молярной доли C4m) в образце рассчитывали следующим образом:

[82] где aC4, bC4, cC4 aC2, bC2, cC2 представляют собой коэффициенты двух калибровок.

Переход с моль % на мас. % рассчитывали с использованием молекулярных масс соединения (й).

[83] Количество (мас. %) сомономера компонентов B-C рассчитывали с использованием следующего соотношения:

[84] Comобщ.=WaComA+WbComB+WcComC

[85] где Wa, Wb и Wc представляют собой относительные количества компонентов A, B и C, соответственно, а (A + B + C = 1).

[86] Comобщ., ComA, ComB и ComC представляют собой количества сомономера в общем составе (общ.) и в компонентах A-C.

[87] Пример 1. Получение полиолефинового состава

[88] Предшественник катализатора

[89] Твердый компонент катализатора, используемый в процессе полимеризации, который представляет собой компонент катализатора Циглера-Натта, нанесенный на носитель из хлорида магния (MgCl2), содержащий титан и диизобутилфталат в качестве внутреннего донора, получают следующим образом. Первоначальное количество микросферического MgCl2·2,8C2H5OH получали в соответствии со способом, описанном в Примере 2 в патенте США № 4 399 054, но при 3 000 об/мин вместо 10 000 об/мин. Аддукт, полученный таким образом, затем подвергали термическому удалению спирта при повышении температуры от 30 до 130°С в потоке азота до тех пор, пока молярное содержание спирта на моль Mg не составит примерно 1,16. В 1000 миллилитровую четырехгорлую круглую колбу, продутую азотом, вводили 500 мл TiCl4 при 0 °C. При помешивании добавляли 30 граммов микросферического аддукта MgCl2⋅1,16 C2H5OH (полученного вышеописанным способом). Температуру повышали до 120°С и поддерживали в течение 60 минут. Одновременно с ростом температуры добавляли некоторое количество диизобутилфталата, чтобы получить молярное соотношение Mg/диизобутилфталат, составляющее примерно 18. По истечении 60 минут помешивание прекращали, жидкую среду сливали через сифон и повторяли обработку TiCl4 при 100°C на протяжении 1 часа в присутствии некоторого количества диизобутилфталата, чтобы получить молярное соотношение Mg/диизобутилфталат, составляющее примерно 27. По истечении 60 минут помешивание прекращали, жидкую среду сливали через сифон и повторяли обработку TiCl4 при 100°C на протяжении 30 мин. После оседания и слива через сифон при 85°C твердое вещество промывается шесть раз безводным гексаном (6 x 100 мл) при температуре 60°C.

[90] Каталитическая система и предварительная полимеризация

[91] Описанный выше твердый компонент катализатора, перед введением в реакторы полимеризации, вступал в реакцию при 30°С в течение 9 минут с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS), при массовом соотношении TEAL/DCPMS равном примерно 15 и в таком количестве, чтобы массовое соотношение TEAL/твердый компонент катализатора составляло 4.

[92] Затем каталитическую систему подвергали предварительной полимеризации, выдерживая ее в течение приблизительно 75 минут в виде суспензии в жидком пропилене при 50°С, перед введением ее в первый реактор полимеризации.

[93] Полимеризация

[94] Полимеризацию осуществляли непрерывно в каскадной конфигурации из трех газофазных реакторов, снабженных устройствами для переноса продукта из первого реактора во второй. Полимер (А) на основе пропилена получали в первом реакторе газофазной полимеризации путем подачи предварительно полимеризованной каталитической системы, водорода (регулятора молекулярной массы) и пропилена в газообразном состоянии в виде непрерывного и постоянного потока. Полимер (А) на основе пропилена, поступающий из первого реактора, выгружали непрерывным потоком и, после продувки потоком непрореагировавших мономеров, вводили непрерывным потоком во второй газофазный реактор вместе с количественно постоянными потоками водорода и этилена в газообразном состоянии. Во втором реакторе получали сополимер этилена (В). Продукт, поступающий из второго реактора, выгружали непрерывным потоком и, после продувки потоком непрореагировавших мономеров, вводили непрерывным потоком в третий газофазный реактор вместе с количественно постоянными потоками водорода, этилена и пропилена в газообразном состоянии. В третьем реакторе получали этиленпропиленовый полимер (С). Условия полимеризации, молярное соотношение реагентов и составы полученных сополимеров приведены в Таблице 1. Полимерные частицы, покидающие третий реактор, подвергали обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушили. Затем полимерные частицы смешивали с составом стабилизирующей присадки в двухшнековом экструдере Berstorff ZE 25 К (длина/диаметр шнеков: 34) и экструдировали в атмосфере азота при следующих режимах:

[95] Число оборотов: 250 об/мин.

[96] Производительность экструдера: 15 кг/час.

[97] Температура расплава: 245°C.

[98] Состав, стабилизирующий присадки включает следующие компоненты:

[99] -0,1 мас. % Irganox® 1010;

[100] -0,1 мас. % Irganox® 168; и

[101] -0,04 мас.% DHT-4A (гидроталькит);

[102] где все суммы процентов относятся к общей массе полимера и состава стабилизирующей присадки.

[103] Указанный Irganox® 1010 представляет собой 2,2-бис-35-бис-1,1-диметилэтил-4-гидроксифенил-1-оксопропоксиметил-1,3-пропандиил-3,5-бис-1,1-диметилэтил-4-гидроксибензолпропаноат, а Irgafos® 168 представляет собой трис-2,4-дитретбутилфенилфосфит. Характеристики состава полимера, приведенные в Таблице 2, получены на основе измерений, проведенных на экструдированном полимере, который представляет собой стабилизированный состав полиэтилена, в соответствии с примерными вариантами осуществления, раскрытыми в данном документе.

Таблица 1. Режимы полимеризации

Примечание: C2- = этилен (IR); C3- = пропилен (IR); C4- = 1-бутен (IR); диссоциация = количество полимера, полученное в соответствующем реакторе. * Расчетные значения.

[104] Свойства полимера из Примера 1 и Сравнительного примера 2 приведены в Таблице 2.

Таблица 2

C2 = этилен; C4 = 1-бутен

*Расчетные значения

[105] 16 % полиолефинового состава, полученного описанным выше способом, экструдировали при описанных выше режимах вместе с дополнительными компонентами, представленными ниже:

- 20,8 мас. % гетерофазного полипропилена Moplen 2000HEXP компании LyondellBasell;

- 36,7 мас. % сополимера полипропилена Moplen EP500V со сверхвысокой текучестью, используемого для литья под давлением компании LyondellBasell;

- 17 мас. % талька марок Luzennac, jetfine и 3CA;

- 9,5 мас. % премикса.

[106] Стабилизированную тальком смесь экструдировали в атмосфере азота в двухшнековом экструдере Leistritz 27 мм (длина/диаметр шнеков: 40) при следующих режимах:

- Число оборотов: 350 об/мин;

- Производительность экструдера: 25 кг/час;

- Температура расплава: 240°C.

[107] Свойства, полученного таким образом конечного состава, приведены в Таблице 3.

Таблица 3

ISO 1873-2

и

ISO 1873-2

[108] Результаты испытания на ударную вязкость по Шарпи с надрезом в Примере 1 лучше, чем в сравнительном примере. Кроме того, устойчивость к царапинам ниже.

Настоящее изобретение относится к группе изобретений: полиолефиновый состав для литья под давлением крупногабаритных изделий, модификатор ударной вязкости, пленка, содержащая полиолефиновый состав и изделие. Данный полиолефиновый состав содержит: А) от 5 до 35 мас. % гомополимера пропилена; В) от 20 до 50 мас. % гомополимера этилена; и С) от 30 до 60 мас. % терполимера этилена, пропилена и звеньев, полученных из 1-бутена. Количества (A), (B) и (C), берущиеся по отношению к общей массе (A) + (B) + (C), где сумма количеств (A) + (B) + (C) составляет 100 мас. %. Гомополимер пропилена содержит 10 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSA), причем доля фракции XSA берется по отношению к массе A). Гомополимер этилена содержит 5 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSB), по отношению к массе (B). Звенья получены из 1-бутена, содержащего от 45 мас. % до 65 мас. % этиленовых звеньев, и содержащего от 15 мас. % до 38 мас. % 1-бутеновых звеньев, и содержащего от 30 мас. % до 85 мас. % фракции, растворимой в ксилоле при 25°C (XSС), причем количество этиленовых звеньев, 1-бутеновых звеньев и фракции XSC берется по отношению к массе (C). Модификатор ударной вязкости содержит полиолефиновый состав. Изделие, содержащее полиолефиновый состав, получают литьем под давлением. Настоящее изобретение относится к полиолефиновым составам, их получению и их использованию в качестве модификатора ударопрочности в смесевых составах полиолефинов. Полученные таким образом смесевые составы полиолефинов могут использоваться для литья под давлением крупногабаритных изделий, демонстрирующих улучшенные механические свойства, например ударную вязкость и устойчивость к царапинам. 4 н. и 11 з.п. ф-лы, 3 табл., 1 пр.

1. Полиолефиновый состав для литья под давлением крупногабаритных изделий, содержащий:

А) от 5 до 35 мас. % гомополимера пропилена, содержащего 10 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSA), причем доля фракции XSA берется по отношению к массе A);

B) от 20 до 50 мас. % гомополимера этилена, содержащего 5 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSB), по отношению к массе (B); и

С) от 30 до 60 мас. % терполимера этилена, пропилена и звеньев, полученных из 1-бутена, содержащего от 45 мас. % до 65 мас. % этиленовых звеньев и содержащего от 15 мас. % до 38 мас. % 1-бутеновых звеньев, и содержащего от 30 мас. % до 85 мас. % фракции, растворимой в ксилоле при 25°C (XSС), причем количество этиленовых звеньев, 1-бутеновых звеньев и фракции XSC берется по отношению к массе (C);

количества (A), (B) и (C), берущиеся по отношению к общей массе (A) + (B) + (C), где сумма количеств (A) + (B) + (C) составляет 100 мас. %.

2. Полиолефиновый состав по п. 1, отличающийся тем, что:

Компонент А составляет от 10 мас. % до 30 мас. %;

Компонент В составляет от 25 мас. % до 45 мас. %; и

Компонент С составляет от 35 мас. % до 55 мас. %.

3. Полиолефиновый состав по п. 1, отличающийся тем, что:

Компонент А составляет от 15 мас. % до 23 мас. %;

Компонент В составляет от 30 мас. % до 40 мас. %; и

Компонент С составляет от 40 мас. % до 50 мас. %.

4. Полиолефиновый состав по п. 1, отличающийся тем, что фракция, растворимая в ксилоле при 25°C в компоненте А), составляет 8 мас. % или меньше.

5. Полиолефиновый состав по п. 1, отличающийся тем, что компонент В) представляет собой гомополимер этилена, имеющий 4 мас. % или менее фракции, растворимой в ксилоле при 25°C (XSB).

6. Полиолефиновый состав по п. 1, отличающийся тем, что компонент С) представляет собой терполимер этилена, пропилена и бутена, состоящий из этиленовых звеньев в количестве от 48 мас. % до 62 мас. % и звеньев 1-бутена в количестве от 18 мас. % до 33 мас. %.

7. Полиолефиновый состав по п. 1, отличающийся тем, что компонент (А) имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 50 до 200 г/10 мин.

8. Полиолефиновый состав по п. 1, отличающийся тем, что компонент (В) имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 0,1 до 70 г/10 мин.

9. Полиолефиновый состав по п. 1, отличающийся тем, что компонент (А) имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 80 до 170 г/10 мин.

10. Полиолефиновый состав по п. 1, отличающийся тем, что компонент (В) имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 0,1 до 30 г/10 мин.

11. Полиолефиновый состав по п. 1, отличающийся тем, что данный гомополимер (В) этилена имеет плотность (определенную согласно ISO 1183 при 23°C), составляющую от 0,940 до 0,965 г/см3.

12. Полиолефиновый состав по п. 1, имеющий индекс текучести расплава (230°C/2,16 кг), составляющий от 0,8 до 20,0 г/10 мин.

13. Модификатор ударной вязкости, содержащий полиолефиновый состав по п. 1.

14. Пленка, содержащая полиолефиновый состав по п. 1.

15. Изделие, полученное литьем под давлением, содержащее полиолефиновый состав по п. 1.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP 0 936 247 A1, 18.08.1999 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2022-05-05—Публикация

2020-01-07—Подача