ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к полиолефиновым составам, к их получению и их использованию в качестве модификаторов ударопрочности в смесевых составах полиолефинов. Из полученных таким образом смесевых составов полиолефинов можно производить литьем под давлением габаритные изделия, которые демонстрируют улучшенные механические свойства, например, ударную вязкость и устойчивость к царапинам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Составы модификатора ударопрочности, состоящие или содержащие в основном аморфный олефиновый сополимер, часто добавляют в полиолефиновые составы для повышения ударной прочности, что требуется во многих отраслях промышленности, например автомобилестроении.

Преимущество использования состава модификатора ударопрочности состоит в возможности его добавления к разным видам полиолефинов и в получении конечного состава, пригодного для производства изделий, например автомобильных бамперов. Таким образом, существует постоянная потребность в составах модификатора ударопрочности, способных путем смешивания с различными полиолефиновыми материалами, давать готовые составы, демонстрирующие хороший баланс свойств. В частности, снижение термической усадки придает конечным изделиям более высокую стабильность размеров.

В патенте WO 2016/207235 описывается состав модификатора ударопрочности, содержащий: гомополимер пропилена; гомополимер этилена и сополимер пропилена и этилена. В сравнении с таким составом, можно улучшить устойчивость к царапинам и ударную прочность.

Было обнаружено, что в результате модификации третьего компонента состава можно получать смеси полиолефинов, имеющие высокие значения ударной прочности и устойчивости к царапинам.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение относится к полиолефиновому составу, содержащему:

A) от 5 до 35 мас. % этиленпропиленового сополимера, содержащего 15 мас. % или менее фракции, растворимой в ксилоле при 25°С (XSA), причем количество фракции XSA приводится по отношению к массе А); и от 0,5 мас. % до 7,0 мас. % этиленовых звеньев;

B) от 20 до 50 мас. % гомополимера этилена, содержащего 5 мас. % или менее фракции, растворимой в ксилоле при 25°С (XSB), причем количество фракции XSB приводится по отношению к массе (В); и

C) от 30 до 60 мас. % терполимера, который содержит звенья этилена, пропилена и 1-бутена, терполимера, содержащего от 45% до 65 мас. % этиленовых звеньев и от 15% до 38 мас. % 1-бутеновых звеньев, и содержащий от 30% до 85 мас. % фракции растворимой в ксилоле при 25°С (XSC), причем количество этиленовых звеньев, 1-бутеновых звеньев и фракции (XSC) приводится по отношению к массе (С);

количества (А), (В) и (С), приводятся по отношению к общей массе (А)+(В)+(С), где сумма (А)+(В)+(С) составляет 100 мас. %.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение относится к полиолефиновому составу, содержащему:

A) от 5 до 35 мас. %, предпочтительно от 10 до 30 мас. %, более предпочтительно от 15 до 23 мас. % этиленпропиленового сополимера, содержащего 15 мас. % или менее, предпочтительно 13 мас. % или менее, более предпочтительно 10 мас. % или менее фракции, растворимой в ксилоле при 25°С (XSA), причем количество фракции XSA приводится по отношению к массе А); и от 0,5 мас. % до 7,0 мас. %, предпочтительно от 1,0 мас. % до 6,0 мас. %, более предпочтительно от 1,5 мас. % до 4,5 мас. % этиленовых звеньев;

B) от 20 до 50 мас. %, предпочтительно от 25 до 45 мас. %, более предпочтительно от 30 до 40% гомополимера этилена, содержащего 5 мас. % или менее, предпочтительно 4 мас. % или менее, более предпочтительно 3 мас. % или менее фракции, растворимой в ксилоле при 25°С (XSB), причем количество фракции XSB приводится по отношению к массе (В), и

С) от 30 до 60 мас. %, предпочтительно от 35 до 55 мас. %, более предпочтительно от 40 до 50 мас. % этиленпропиленового-1-бутенового терполимера, содержащего от 45% до 65 мас. %, предпочтительно от 48 до 62 мас. %; более предпочтительно от 50 до 60 мас. % этиленовых звеньев; и от 15% до 38%, предпочтительно от 18% до 33 мас. %, более предпочтительно от 20% до 30 мас. % 1-бутеновых звеньев, и содержащий от 30% до 85%, предпочтительно от 35% до 50 мас. % фракции, растворимой в ксилоле при 25°С (XSC), причем количество этиленовых звеньев, так и количество фракции XSC приводится по отношению к массе (С);

количества (А), (В) и (С), приводятся по отношению к общей массе (А)+(В)+(С), где сумма (А)+(В)+(С) составляет 100.

Компонент (А) предпочтительно имеет индекс текучести расплава (230°С/2,16 кг), составляющий от 50 до 200 г/10 мин; более предпочтительно, составляющий от 80 до 170 г/10 мин.

Гомополимер этилена (В) может содержать до 5 мас. %, предпочтительно до 3 мас. % звеньев сомономера. Присутствующие звенья сомономера получают из одного или нескольких сомономеров, выбранных из С3-C8 альфа-олефинов. Конкретные примеры таких альфа-олефиновых сомономеров включают: пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1 и октен-1, предпочтительно пропилен или 1-бутен. Предпочтительно гомополимер этилена (В) не содержит дополнительных звеньев сомономера.

Гомополимер этилена (В) предпочтительно имеет индекс текучести расплава (230°С/2,16 кг), составляющий от 0,1 до 50 г/10 мин., предпочтительно составляющий от 0,1 до 30 г/10 мин., более предпочтительно составляющий от 0,1 до 10 г/10 мин.

Предпочтительно гомополимер этилена (В) может иметь плотность (определенную согласно стандарту ISO 1183 при 23°С), составляющую от 0,940 до 0,965 г/см3.

Смешанные вместе компоненты (А)+(В) предпочтительно имеют индекс текучести расплава (230°С/2,16 кг), составляющий от 0,1 до 70 г/10 мин, предпочтительно, составляющий от 1 до 50 г/10 мин более предпочтительно, составляющий от 8 до 40 г/10 мин.

Предпочтительно полиолефиновый состав (А)+(В)+(С) имеет индекс текучести расплава (230°С/2,16 кг), составляющий от 0,5 до 25 г/10 мин, предпочтительно от 0,8 до 20,0 г /10 мин; еще более предпочтительно от 1,0 до 18,0 г/10 мин.

Предпочтительно растворимая в ксилоле фракция полиолефинового состава (А+В+С) при 25°С имеет характеристическую вязкость [η] (измеренную в тетрагидронафталине при 135°С), составляющую от 2,4 до 3,8 дл/г, предпочтительно от 2,4 до 3,5 дл/г, более предпочтительно, составляющую от 2,5 до 3,3 дл/г.

В контексте данного документа термин «сополимер» означает полимер, содержащий два вида сомономеров, например, пропилен и этилен или этилен и 1-бутен, а термин «терполимер» означает полимер, содержащий три вида сомономеров, например, пропилен, этилен и 1-бутен.

Было обнаружено, что полиолефиновый состав можно получать способом последовательной полимеризации, включающем, по меньшей мере, три последовательных стадии, в которых компоненты (А), (В) и (С) получают на отдельных последовательных стадиях в ходе реакции на каждой стадии, за исключением первой стадии, в присутствии полученного полимера и катализатора, используемого на предыдущей стадии. Катализатор добавляют только на первой стадии, однако его активность позволяет ему оставаться активным на всех последующих стадиях.

Полимеризация, которая может быть непрерывной или периодической, осуществляется в соответствии с известными методами: в жидкой фазе, в присутствии или в отсутствии инертного разбавителя; в газовой фазе; или смешанными газожидкостными методами. Предпочтительно осуществлять газофазную полимеризацию.

Время реакции, давление и температура относительно стадий полимеризации не являются критическими, однако лучше всего осуществлять полимеризацию при температуре от 50 до 100°С. Давление может быть атмосферным или выше.

Регулирование молекулярной массы осуществляют с использованием известных регуляторов, в частности водорода.

Указанные процессы полимеризации предпочтительно осуществляют в присутствии катализатора Циглера-Натта. Обычно катализатор Циглера-Натта представляет собой продукт реакции металлоорганического соединения группы 1, 2 или 13 Периодической таблицы элементов с соединением переходного металла групп с 4 по 10 Периодической таблицы элементов (новая нотация). В частности, соединение переходного металла можно выбирать из соединений Ti, V, Zr, Cr и Hf предпочтительно на носителе MgCl2.

Особенно предпочтительные катализаторы содержат продукт реакции указанного металлоорганического соединения из групп 1, 2 или 13 Периодической таблицы элементов с твердым компонентом катализатора, содержащим соединение Ti на носителе MgCl2.

Предпочтительными металлоорганическими соединениями являются соединения алкилалюминия.

Таким образом, в предпочтительном варианте осуществления настоящего изобретения, полимерный состав согласно настоящему изобретению, получают путем использования катализатора полимеризации Циглера-Натта, более предпочтительно катализатора Циглера-Натта на носителе MgCl2, еще более предпочтительно, катализатора Циглера-Натта, содержащего продукт реакции:

1) твердого компонента катализатора, содержащего соединение Ti, и электронодонорного соединения (внутренний донор электронов) на носителе MgCl2;

2) алкил алюминиевого соединения (со катализатор); и, необязательно,

3) электронодонорного соединения (внешнее электронодонорное соединение).

Твердый компонент катализатора (1) содержит в качестве донора электронов соединение, как правило, выбранное из числа простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, Р и/или S, и моноэфиров и сложных эфиров дикарбоновой кислоты.

Катализаторы, с вышеуказанными характеристиками, хорошо известны в патентной литературе, причем особенно предпочтительными являются катализаторы, описанные в патенте США №4399054 и Европейском патенте 45 977.

Среди указанных электронодонорных соединений особенно пригодны сложные эфиры фталевой кислоты, предпочтительно диизобутилфталат и сложные эфиры янтарной кислоты.

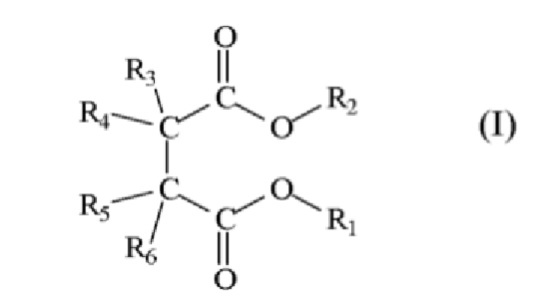

Подходящие сложные эфиры янтарной кислоты, представлены формулой (I):

где радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; радикалы от R3 до R6, одинаковые или отличающиеся друг от друга, представляют собой водород или С1-С20 линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно, содержащую гетероатомы; а радикалы от R3 до R6, которые связаны с тем же атомом углерода, могут соединяться с образованием цикла.

R1 и R2 предпочтительно представляют собой C1-C8 алкильную, циклоалкильную, арильную, арилалкильную и алкиларильную группы. Особенно предпочтительными являются соединения, в которых R1 и R2 выбираются из первичных алкилов и, в частности, разветвленных первичных алкилов. Примерами подходящих R1 и R2 групп являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной из предпочтительных групп соединений, описываемых формулой (I), является группа, в которой радикалы от R3 до R5 представляют собой водород, a R6 представляет собой разветвленный алкильный, циклоалкильный, арильный, арилалкильный и алкиларильный радикал, содержащий от 3 до 10 атомов углерода. Другая предпочтительная группа соединений формулы (I) представляет собой группу, в которой, по меньшей мере, два радикала от R3 до R6 отличны от водорода и выбраны из линейной или разветвленной С1-С20 алкильной, алкенильной, циклоалкильной, арильной, арилалкильной или алкиларильной группы, необязательно, содержащей гетероатомы. Особенно предпочтительными являются соединения, в которых два радикала, отличны от водорода и связаны с тем же атомом углерода. Кроме того, особенно предпочтительны соединения, в которых, по меньшей мере, два радикала, отличные от водорода, связаны с разными атомами углерода, которые представляют собой R3 и R5 или R4 и R6.

Другими, особенно пригодными, донорами электронов являются 1,3 диэфиры, как описано в опубликованных заявках на Европейский патент ЕР-А-361 493 и 728 769.

В качестве со катализаторов (2) предпочтительно используют соединения триалкилалюминия, например триэтилалюминий, триизобутилалюминий и три-н-бутил алюминий.

Электронодонорные соединения (3), которые могут использоваться в качестве внешних доноров электронов (добавленных к ал кил алюминиевому соединению), содержат сложные эфиры ароматических кислот (например, алкилбензоаты), гетероциклические соединения (например, 2,2,6,6-тетраметилпиперидин и 2,6-диизопропилпиперидин), и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR (где R представляет собой углеводородный радикал).

Примерами указанных соединений кремния являются соединения формулы R1aR2bSi(OR3)с, где а и b представляют собой целые числа от 0 до 2, с - представляет собой целые числа от 1 до 3, а сумма (а+b+с) равно 4; R1, R2 и R3 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащие гетероатомы.

Полезными примерами соединений кремния являются трет-бутил2Si(ОСН3)2, циклогексилметилSi(ОСН3)2, фенил2Si(ОСН3)2 и циклопентил2Si(ОСН3)2.

Ранее упомянутые 1,3-диэфиры, также пригодны для использования в качестве внешних доноров. В том случае, если внутренний донор представляет собой один из указанных 1,3-диэфиров, то внешний донор можно не использовать.

Катализаторы могут предварительно вступать в реакцию с небольшими количествами олефинов (предварительная полимеризация), сохраняя катализатор во взвешенном состоянии в углеводородном растворителе, и полимеризируясь при температуре от комнатной до 60°С, образуя, таким образом, некоторое количество полимера, превышающее от 0,5 до 3 раз по массе, соответствующий катализатор.

Реакция также может протекать в жидком мономере, с получением в этом случае некоторого количества полимера, превышающего в 1000 раз массу катализатора.

Полиолефиновый состав согласно изобретению может использоваться в качестве модификатора ударопрочности в смеси полиолефинов для применения в формовании, в частности, для производства изделий литьем под давлением. Однако полиолефиновый состав согласно изобретению может также использоваться для производства пленок или формованных изделий.

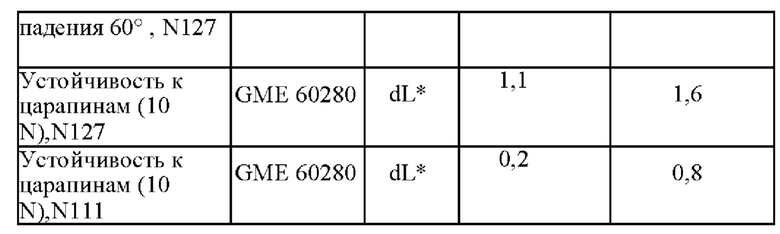

В частности, при использовании в качестве модификатора ударопрочности в смеси полиолефинов для формования, можно получить состав, имеющий очень низкое значение устойчивости к царапинам (10 Н), N127 (измеренное согласно GME 60280). Можно получить значения ниже, чем 2,0 дл, предпочтительно ниже, чем 1,6 дл, более предпочтительно ниже, чем 1,3 дл.

Полиолефиновый состав может содержать обычные присадки, например, минеральные наполнители, волокна, красители и стабилизаторы. Минеральные наполнители, которые могут использоваться в составе, представляют собой тальк, СаСО3, диоксид кремния, например волластонит (CaSiO3), глины, диатомовую землю, оксид титана и цеолиты. Как правило, минеральный наполнитель вводится в форме частиц со средним диаметром от 0,1 до 5 мкм. Включаемые в состав волокна представляют собой стекловолокна, углеводородные волокна, металлические и керамические волокна.

Следующие примеры приведены для иллюстрации, а не для ограничения объема настоящего изобретения.

ПРИМЕРЫ

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

Фракция (XS) растворимая в ксилоле при 25°С

Растворимость в ксилоле определяли следующим образом: В стеклянную колбу, оснащенную обратным холодильником и магнитной мешалкой, вводили 2,5 г полимера и 250 мл ксилола. Температуру повышали в течение 30 минут до температуры кипения растворителя. Полученный таким образом прозрачный раствор выдерживали с обратным холодильником и перемешивали в течение 30 минут. Закрытую колбу затем выдерживали в течение 30 минут в ванне со льдом и водой, а затем в термостатической водной бане при 25°С также в течение 30 минут. Полученное таким образом твердое вещество отфильтровывали бумагой для быстрого фильтрования, а отфильтрованную жидкость объемом 100 мл выливали в предварительно взвешенный алюминиевый контейнер, который нагревали на обогревающей плите в потоке азота, выпаривая растворитель. Контейнер затем выдерживали в печи при 80°С в условиях вакуума до получения постоянной массы. Затем рассчитывали массовый процент полимера, растворимого в ксилоле при комнатной температуре.

Содержание указанной фракции растворимой в ксилоле выражалось как процент от исходных 2,5 г, а затем по разности (дополнительно к 100%), как процент нерастворимый в ксилоле (%).

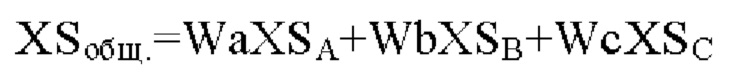

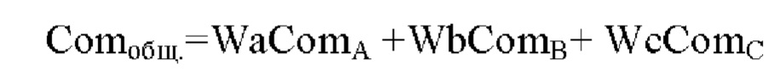

Содержание XS в компонентах А) и В) рассчитывали по формуле:

где Wa, Wb и We представляют собой относительное количество компонентов А, В и С, соответственно, а сумма Wa+Wb+Wc=1

Индекс текучести расплава (MFR)

Измеряли в соответствии с ISO 1133 при температуре 230°С и массе груза в 2,16 кг., если не указано иное.

Характеристическая вязкость (IV)

Образец растворяли в тетрагидронафталине при 135°С, а затем вливали в капиллярный вискозиметр. Трубка вискозиметра (тип Уббелоде) окружена цилиндрическим стеклянным кожухом, позволяя контролировать температуру циркулирующей терморегулирующей жидкостью. Прохождение нижнего мениска фиксируется фотоэлектрическим прибором.

Прохождение мениска перед верхней лампой запускает счетчик с кварцевым генератором. Мениск останавливает счетчик, когда он проходит нижнюю лампу и регистрирует время истечения, которое преобразуется в значение характеристической вязкости уравнением Хаггинса (Huggins, M.L., J. Am. Chem. Soc, 1942, 64, 2716), при условии, что время истечения чистого растворителя известно в тех же экспериментальных условиях (тот же вискозиметр и та же температура). Для определения [η] используется только один раствор полимера.

Содержание сомономера (С2 и С4)

Содержание сомономеров определяли способом инфракрасной (IR) спектроскопии на инфракрасном спектрометре с преобразованием Фурье (FTIR), путем определения ИК-спектра образца относительно атмосферного фона. Собираемыми данными являлись:

Подготовка образца - Толстый лист получали прессованием на гидравлическом прессе около 1 г образца между двумя слоями алюминиевой фольги. Из полученного листа вырезали небольшую часть для формования пленки. Толщину пленки устанавливали таким образом, чтобы максимальная оптическая плотность в полосе поглощения CH2 при 720 см-1 составляла 1,3 ед. погл. (% Пропускания >5%). Формование выполнялось при температуре около 180±10°С (356°F) и давлении около 10 кг/см2 (142,2 фунта на квадратный дюйм) в течение примерно одной минуты. Затем давление сбрасывали, образец вынимали из пресса и охлаждали до комнатной температуры. Спектр образца прессованной пленки регистрировали как функцию оптической плотности в сравнении с волновыми числами (см-1). Для вычисления содержания этилена (С2) и 1-бутена (С4) использовали следующие измерения:

Площади (At) комбинационных полос поглощения между 4482 и 3950 см-1, которая используется для спектрометрической нормализации толщины пленки.

Площади (АС2) полосы поглощения из-за метиленовых последовательностей (маятниковые колебания СН2) в диапазоне от 660-790 см-1 после надлежащего цифрового вычитания спектра сравнения изотактического полипропилена (IPP) и спектра сравнения С2С4.

Коэффициент вычитания (FCRC4) между спектром образца полимера и спектром сравнения С2С4: Спектр сравнения получают путем цифрового вычитания спектра линейного полиэтилена из спектра сополимера С2С4 для извлечения полосы С4 (этильная группа при 771 см-1).

Калибровку соотношения AC2/At осуществляют путем анализа этиленпропиленовых стандартных сополимеров известных композиций, определенных методом ЯМР спектроскопии.

Оценку спектра, оценку распределения трехвалентных элементов состава проводили в соответствии с работой Какуго ("Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with 6-titanium trichloride- diethylaluminum chloride," M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150).

Для расчета содержания этилена (С2) и 1-бутена (С4) калибровочные кривые получали с использованием образцов с известными количествами этилена и 1-бутена, которые были обнаружены с помощью спектрометрии 13С ЯМР.

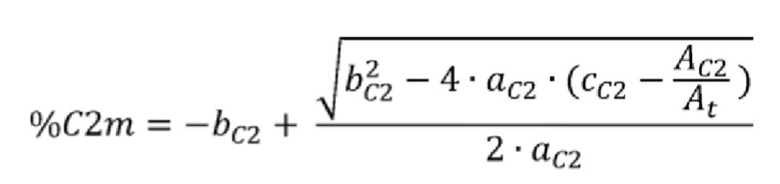

Калибровка этилена. Калибровочную кривую получали путем построения графика зависимости AC2/At в сравнении с молярным процентом этилена (% C2m), а затем рассчитывали коэффициенты аС2, bC2 и сС2 с помощью линейной регрессии.

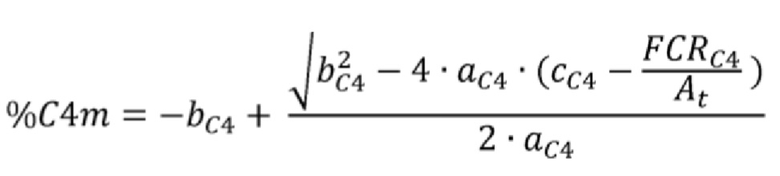

Калибровка 1-бутена. Калибровочную кривую получали путем построения графика зависимости FCRC4/At в сравнении с молярным процентом бутана (% C4m), а затем рассчитывали коэффициенты аС4, bC4 и СС4 с помощью линейной регрессии.

Регистрировали спектр рядовой пробы, а затем рассчитывали (At), (АС2) и (FCRC4) рядовой пробы.

Содержание этилена (% молярной доли C2m) в образце рассчитывали по формуле:

Содержание 1-бутена (% молярной доли C4m) в образце рассчитывали по формуле:

где аС4, bC4, сС4 аС2, bC2, сС2 представляют собой коэффициенты двух калибровок. Переход с моль % на мас. % рассчитывается с использованием молекулярных масс соединения (й).

Количество (мас. %) сомономера компонентов В-С рассчитывали с использованием следующего соотношения:

где Wa, Wb и Wc представляют собой относительное количество компонентов А, В и С, соответственно, а сумма (А+В+С=1).

Comtot, ComА, ComВ и ComС представляют собой количества сомономера в общем составе (общ.) и в компонентах А-С.

Пример 1 - Получение полиолефинового состава

Предшественник катализатора:

Твердый компонент катализатора, используемый в ходе полимеризации,

представлял собой катализатор Циглера-Натта, причем компонент, наносили на хлорид магния (MgCb), содержащий титан и диизобутилфталат в качестве внутреннего донора, и приготовляли следующим образом. Первоначальное количество микросфероидального MgCl2⋅2,8C2H5OH приготавливали согласно Примеру 2 патента США №4399054, но при 3 000 об/мин вместо 10 000 об/мин. Полученный аддукт подвергали термическому удалению спирта при повышении температуры от 30 до 130°С в потоке азота до тех пор, пока молярное содержание спирта на моль Mg не составило 1,16. В 1000 мл четырехгорлую круглую колбу, продутую азотом, вводили 500 мл TiCl4 при температуре 0°С. Затем при перемешивании добавляли 30 г микросферического аддукта MgCl2⋅1,6C2H5OH, (полученного вышеописанным способом). Температуру повышали до 120°С и выдерживали в течение 60 минут. Одновременно с ростом температуры добавляли некоторое количество диизобутилфталата, чтобы получить молярное соотношение Mg/диизобутилфталат равное примерно 18. Через 60 минут перемешивание прекращали, жидкость сливали и повторяли обработку ТiCl4 при 100°С в течение 1 часа в присутствии некоторого количества диизобутилфталата для получения молярного соотношения Mg/диизобутилфталат равного примерно 27. Затем перемешивание прекращали, жидкость сливали через сифон и повторяли обработку TiCl4 при 100°С в течение 30 мин. После осаждения и слива через сифон жидкости при 85°С твердое вещество промывали шесть раз безводным гексаном (6 × 100 мл) при 60°С.

Каталитическая система и предварительная полимеризация:

Перед введением в реакторы полимеризации, твердый каталитический компонент, описанный выше, вступал в реакцию при 30°С в течение 9 минут с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS), при массовом соотношении TEAL/DCPMS равном примерно 15 и в таком количестве, чтобы массовое соотношение TEAL/твердый компонент катализатора равнялось 4.

Затем каталитическую систему подвергали предварительной полимеризации, выдерживая ее в течение приблизительно 75 минут в виде суспензии в жидком пропилене при 50°С, перед введением ее в первый реактор полимеризации.

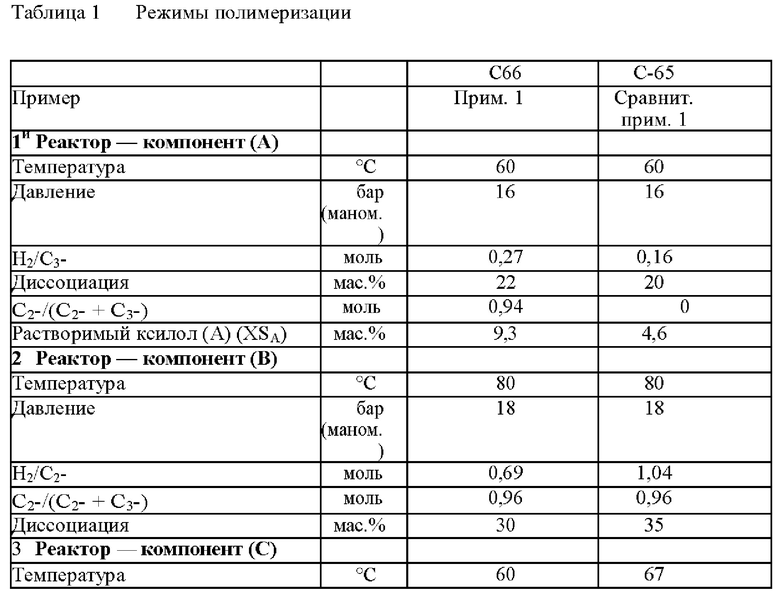

Полимеризация

Полимеризацию осуществляли непрерывно в каскаде из трех газофазных реакторов, снабженных устройствами для переноса продукта из первого реактора во второй. Полимер на основе пропилена (А) получали в первом реакторе газофазной полимеризации путем подачи в газообразном состоянии непрерывного и постоянного потока предварительно полимеризованной каталитической системы, водорода (используемого в качестве регулятора молекулярной массы) и пропилена. Полимер на основе пропилена (А), поступающий из первого реактора, выгружали непрерывным потоком и, после продувки потоком непрореагировавших мономеров, вводили непрерывным потоком во второй газофазный реактор вместе с количественно постоянными потоками водорода и этилена в газообразном состоянии. Во втором реакторе получали сополимер этилена (В). Продукт, поступающий из второго реактора, выгружали непрерывным потоком и, после продувки потоком непрореагировавших мономеров, вводили непрерывным потоком в третий газофазный реактор вместе с количественно постоянными потоками водорода, этилена и пропилена в газообразном состоянии. В третьем реакторе получали этиленпропиленовый полимер (С). Режимы полимеризации, молярное соотношение реагентов и состав полученных сополимеров приведены в Таблице 1. Полимерные частицы, покидающие третий реактор, подвергались обработке паром с целью удаления реакционноспособных мономеров и летучих веществ, а затем сушке. После этого полимерные частицы смешивали с составом стабилизирующей присадки в двухшнековом экструдере Berstorff ZE 25 К (соотношение длина/диаметр шнеков: 34) и экструдировали в атмосфере азота при следующих режимах:

Состав стабилизирующей присадки включает следующие компоненты:

- 0,1 мас. % Irganox® 1010;

- 0,1 мас. % Irganox® 168; и

- 0,04 мас. % DHT-4A (гидроталькит);

где процентное содержание относятся к общей массе полимера и состава стабилизирующей присадки.

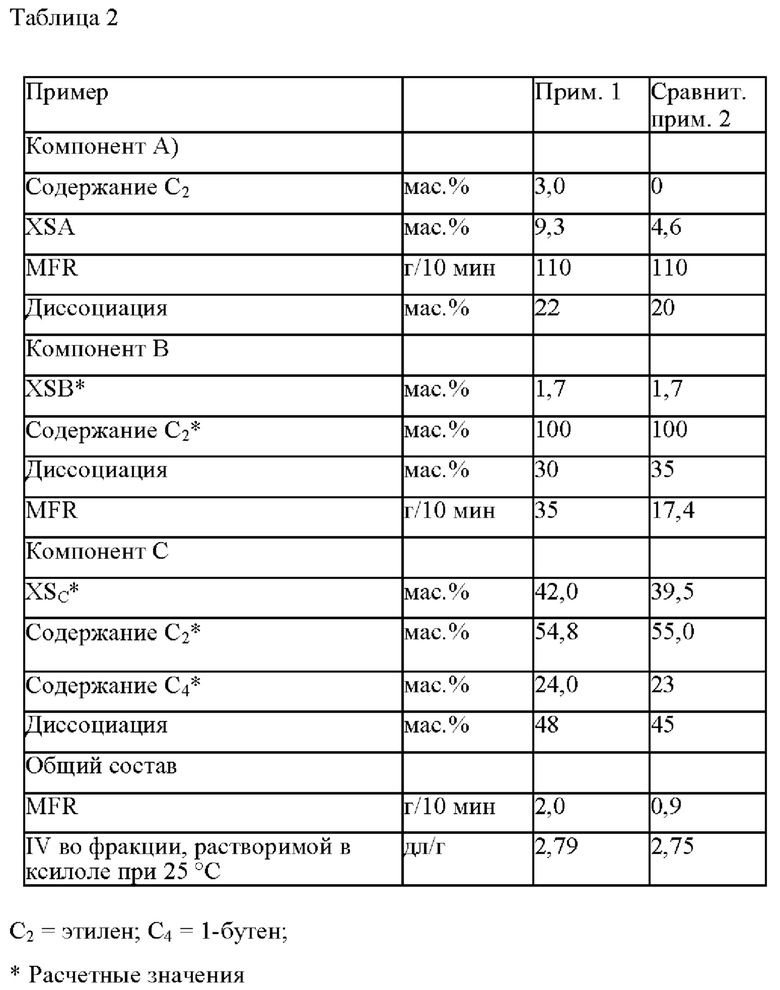

Irganox® 1010 представляет собой 2,2-бис-3-5-бис-1,1-диметилэтил-4-гидроксифенил- 1-оксопропоксиметил-1,3-пропандиил-3,5-бис-1,1-диметилэтил-4-гидроксибензолпропаноат, a Irgafos® 168 представляет собой трис-2,4-ди-трет-бутилфенилфосфит.Характеристики полимерного состава, приведенного в Таблице 2, получены на основе измерений, проведенных на экструдированном полимере, который представляет собой стабилизированный состав полимера этилена, в соответствии с конкретными вариантами осуществления, раскрытыми в данном документе.

Расчетные значения.

Свойства полимера Примера 1 и Сравнительного примера 2 приведены в Таблице 2.

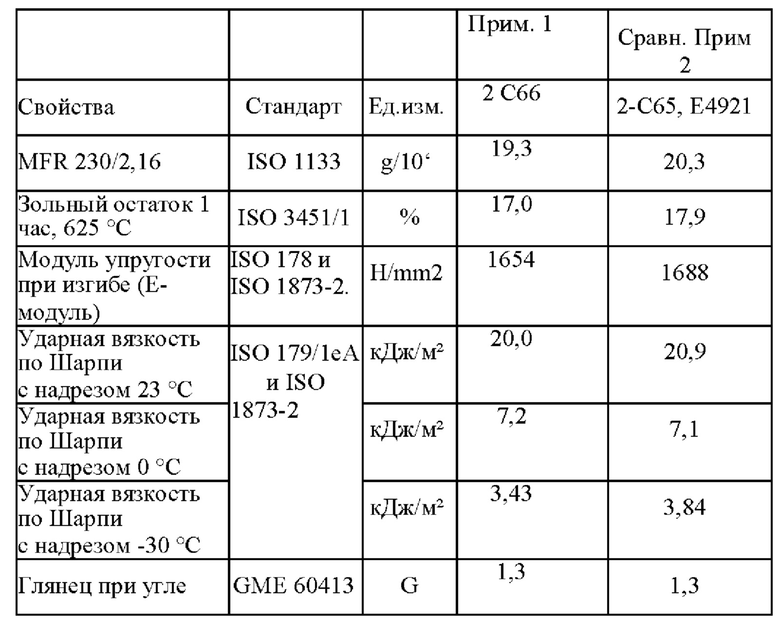

Полиолефиновый состав, полученный вышеописанным способом, смешивали в количестве 16% путем экструзии, при ранее описанных режимах, с дополнительными компонентами, указанными ниже:

- 20,8 мас. % Moplen ЕР300М, гетерофазного полипропилена, выпускаемого компанией LyondellBasell;

- 36,7 мас. % Moplen EP500V, сополимера полипропилена со сверхвысокой текучестью, используемого для литья под давлением, полипропилена, выпускаемого LyondellBasell;

- 17 мас. % талька Luzennac jetfine 3СА;

- 9,5 мас. % предварительно приготовленной смеси. Стабилизированную смесь с тальком экструдировали в атмосфере азота в двухшнековом экструдере Leistritz 27 мм (соотношение длина/диаметр шнеков: 40) при следующих режимах:

Свойства, полученного таким образом конечного состава, приведены в Таблице 3.

Устойчивость к царапинам лучше в примере 1 за счет сохранения высоких значений ударной вязкости по Шарпи с надрезом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВЫЙ СОСТАВ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2771547C1 |

| ЛИНЕЙНЫЕ ПОЛИЭТИЛЕНЫ НИЗКОЙ ПЛОТНОСТИ, СОДЕРЖАЩИЕ СОСТАВ ПОЛИОЛЕФИНА С МОДИФИКАТОРОМ УДАРОПРОЧНОСТИ | 2016 |

|

RU2696643C2 |

| ПЭВП С ПОЛИОЛЕФИНОВЫМ СОСТАВОМ МОДИФИКАТОРА УДАРОПРОЧНОСТИ | 2016 |

|

RU2683253C1 |

| СОСТАВ ПОЛИЭТИЛЕНА И ЕГО ИСПОЛЬЗОВАНИЕ В ПОЛИОЛЕФИНОВЫХ КОМПОЗИЦИЯХ | 2015 |

|

RU2670985C2 |

| СОСТАВ ПОЛИЭТИЛЕНА И ЕГО ИСПОЛЬЗОВАНИЕ В ПОЛИОЛЕФИНОВЫХ КОМПОЗИЦИЯХ | 2015 |

|

RU2671201C2 |

| СОСТАВ ПОЛИЭТИЛЕНА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ПРИ РАСТЯЖЕНИИ | 2015 |

|

RU2679135C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2679259C1 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| ПЛЕНКА, СОДЕРЖАЩАЯ ПРОПИЛЕН-ЭТИЛЕН-1-БУТЕНОВЫЕ ТЕРПОЛИМЕРЫ | 2016 |

|

RU2715183C2 |

Настоящее изобретение относится к группе изобретений: полиолефиновый состав для литья под давлением габаритных изделий, модификатор ударной вязкости, пленка и изделие. Полиолефиновый состав содержит: А) от 5 до 23 мас. % этиленпропиленового сополимера и от 1,5 мас. % до 4,5 мас. % этиленовых звеньев; B) от 30 до 40 мас. % гомополимера этилена; С) от 40 до 50 мас. % терполимера этилена, пропилена и звеньев, полученных из 1-бутена, содержащего от 50 мас. % до 60 мас. % этиленовых звеньев и содержащего от 20 мас. % до 30 мас. % 1-бутеновых звеньев. Этиленпропиленовый сополимер содержит 10 мас. % или менее фракции, растворимой в ксилоле при 25 °C (XSA), причем доля фракции XSA берется по отношению к массе A). Гомополимер этилена содержит 3 мас. % или менее фракции, растворимой в ксилоле при 25 °C (XSB), по отношению к массе (B). Терполимер содержит от 35 мас. % до 50 мас. % фракции, растворимой в ксилоле при 25 °C (XSС), причем количество этиленовых звеньев, 1-бутеновых звеньев и фракции XSC берется по отношению к массе (C). Сумма количеств (A)+(B)+(C) составляет 100 мас. %. Модификатор ударной вязкости содержит полиолефиновый состав. Изделие, полученное литьем под давлением, содержит полиолефиновый состав. Технический результат – из полученных составов полиолефинов можно производить литьем под давлением габаритные изделия, которые демонстрируют улучшенные механические свойства, такие как ударная вязкость и устойчивость к царапинам. 4 н. и 3 з.п. ф-лы, 3 табл., 1 пр.

1. Полиолефиновый состав для литья под давлением габаритных изделий, содержащий:

А) от 5 до 23 мас. % этиленпропиленового сополимера, содержащего 10 мас. % или менее фракции, растворимой в ксилоле при 25 °C (XSA), причем доля фракции XSA берется по отношению к массе A), и от 1,5 мас. % до 4,5 мас. % этиленовых звеньев;

B) от 30 до 40 мас. % гомополимера этилена, содержащего 3 мас. % или менее фракции, растворимой в ксилоле при 25 °C (XSB), по отношению к массе (B); и

С) от 40 до 50 мас. % терполимера этилена, пропилена и звеньев, полученных из 1-бутена, содержащего от 50 мас. % до 60 мас. % этиленовых звеньев и содержащего от 20 мас. % до 30 мас. % 1-бутеновых звеньев, и содержащего от 35 мас. % до 50 мас. % фракции, растворимой в ксилоле при 25 °C (XSС), причем количество этиленовых звеньев, 1-бутеновых звеньев и фракции XSC берется по отношению к массе (C);

количества (A), (B) и (C), берущиеся по отношению к общей массе (A) + (B) + (C), где сумма количеств (A) + (B) + (C) составляет 100 мас. %.

2. Полиолефиновый состав по п. 1, отличающийся тем, что компонент (А) имеет индекс текучести расплава (230°С/2,16 кг), составляющий от 80 до 170 г/10 мин.

3. Полиолефиновый состав по любому из пп. 1, 2, отличающийся тем, что компонент (В) имеет индекс текучести расплава (230°C/2,16 кг), составляющий от 0,1 до 10 г/10 мин.

4. Полиолефиновый состав по любому из пп. 1-3, имеющий индекс текучести расплава (230°C/2,16 кг), составляющий от 1,0 до 18,0 г/10 мин.

5. Модификатор ударной вязкости, содержащий полиолефиновый состав по пп. 1-4.

6. Пленка, содержащая полиолефиновый состав по пп. 1-4.

7. Изделие, полученное литьем под давлением, содержащее полиолефиновый состав по пп. 1-4.

| Устройство для намотки бескаркасных якорей электрических машин | 1980 |

|

SU936247A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| EP 1860149 A1, 28.11.2007 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-07-07—Публикация

2020-01-07—Подача