Изобретение относится к центробежным насосам высокого давления с широким диапазоном подачи жидкости. Преимущественно изобретение относится к центробежным насосам для перекачки топлива в силовых установках летательных аппаратов, например самолетов.

Известен центробежный насос для перекачки топлива в силовых установках летательных аппаратов, содержащий корпус, рабочую камеру в корпусе, рабочее колесо закрытого типа, установленное в рабочей камере на приводном валу и включающее приводной диск, соединенный с приводным валом, лопасти, соединенные с приводным диском, и покрывной диск, соединенный с лопастями и установленный симметрично приводному диску. Приводной и покрывной диски снабжены уплотнительными элементами, выполненными на коаксиальных поверхностях дисков, которые имеют малые радиальные зазоры с поверхностями корпуса и при вращении рабочего колеса под действием радиальной силы могут контактировать с поверхностями корпуса. Насос снабжен автоматом для компенсации осевых сил, действующих на колесо при его вращении. Этот автомат представляет собой довольно сложное устройство, имеющее большое число уплотняемых поверхностей (см., например, патент США 4714405, F 01 D 25/32, НКИ 415-169, 1989).

Недостатком известного устройства является то, что в процессе работы насоса при больших оборотах вращения рабочего колеса уплотнительные элементы, установленные по обе стороны колеса, могут изнашиваться неравномерно, что приводит к возрастанию осевых и радиальных нагрузок на колесо. Это вызывает повышение нагрузок на подшипники приводного вала, что снижает ресурс работы насоса, приводит к дополнительному подогреву перекачиваемой жидкости и ухудшает энергетические характеристики насоса (в первую очередь снижает его кпд). Кроме того, когда уплотнение между вращающимся рабочим колесом и неподвижными корпусными деталями выполнено по коаксиальным сопрягающимся поверхностям, то технологически невозможно обеспечить одинаковые зазоры между этими поверхностями по обе стороны колеса. Это приводит к тому, что утечка жидкости по одному из зазоров превышает утечку по другому зазору. Как следствие создается перепад давлений по обе стороны колеса, что порождает осевую нагрузку на рабочее колесо.

Известен также центробежный насос, содержащий корпус, кольцевую рабочую камеру в корпусе, рабочее колесо закрытого типа, установленное в рабочей камере на приводном валу, патрубок для подвода жидкости к лопастям рабочего колеса и патрубок в виде конического диффузора для отвода нагнетаемой лопастями жидкости, соединенный со спиральным отводом рабочей камеры, размещенным напротив выходных концов лопастей рабочего колеса. В известном насосе уплотнение между радиальными торцевыми поверхностями вращающегося рабочего колеса и радиальными поверхностями неподвижного корпуса выполнено в виде колец из самоуплотняющегося в процессе трения материала, закрепленных либо на радиальных торцевых поверхностях рабочего колеса или на сопряженных с ними поверхностях неподвижного корпуса (см. патент США 6004094, МПК F 01 D 11/00, НКИ 415-112, 21.12.1999).

В известном насосе с помощью указанных радиальных уплотнений полностью изолируется область высокого давления в полости кольцевой камеры, соединенной со спиральным отводом жидкости, от области низкого давления кольцевой рабочей камеры. При этом в полости высокого давления рабочей камеры между поверхностями дисков вращающегося рабочего колеса и стенками неподвижного корпуса возникает циркулирующий поток жидкости, обусловленный подъемом тонкого слоя жидкости по поверхности дисков рабочего колеса за счет центробежных сил и опускания слоя жидкости по поверхности рабочей камеры к месту расположения радиальных уплотнений за счет давления в спиральном отводе камеры. Наличие этого циркулирующего потока жидкости приводит к подогреву жидкости, что может (в случае перекачки легколетучих жидкостей) привести к образованию паровых кавитационных полостей, которые порождают пульсации давления в рабочей камере и, соответственно, к резким колебаниям осевых и радиальных нагрузок на рабочее колесо. Кроме того, эта конструкция центробежного насоса может реализовать свои преимущества только при абсолютной идентичности размерных и физических характеристик элементов рабочего колеса (приводных дисков и лопастей), расположенных по обе стороны от оси его симметрии. Практически это обеспечить абсолютно невозможно. По этой причине при больших скоростях вращения рабочего колеса (20-30 тысяч оборотов в минуту) это приводит к возникновению осевых нагрузок, которые способны разрушить подшипники и повредить радиальные уплотнения.

Известен центробежный насос, содержащий корпус, рабочую камеру в корпусе, рабочее колесо, установленное в рабочей камере на приводном валу и включающее приводной диск, соединенный с приводным валом, и лопасти, соединенные с приводным диском, патрубок для подвода жидкости к лопастям рабочего колеса, патрубок в виде конического диффузора для отвода нагнетаемой лопастями жидкости, соединенный со спиральным отводом рабочей камеры, размещенным напротив выходных концов лопастей колеса, автомат разгрузки осевых сил, включающий кольцевой выступ, выполненный в центральной части приводного диска коаксиально оси приводного вала, и кольцевой выступ, выполненный на стенке кольцевой камеры напротив кольцевого выступа на приводном диске и коаксиально оси приводного вала, который образует с кольцевым выступом приводного диска калиброванный зазор, камеры, образованные зазорами между рабочим колесом и стенками кольцевой рабочей камеры (см. патент США 5427498, MПК4 F 04 D 29/40, НКИ 415-58.2, 1995).

В известном центробежном насосе рабочее колесо выполнено в виде колеса открытого типа, и между колесом и стенками рабочей камеры со стороны подвода жидкости помещена промежуточная пластина сложной конфигурации, образующая зазор с лопастями колеса и жестко закрепленная одним своим концом в спиральном отводе рабочей камеры. Эта пластина является основным регулирующим элементом в автомате разгрузки осевых сил известного центробежного насоса, который дополнительно содержит большое число калиброванных зазоров и каналов, по которым осуществляется циркуляция части перекачиваемой жидкости, сопровождаемая ее неконтролируемыми утечками. Все это резко усложняет конструкцию насоса и снижает эффективность его работы.

Наиболее близким к предлагаемому насосу является центробежный насос, содержащий корпус, рабочую камеру в корпусе, рабочее колесо, установленное в рабочей камере на приводном валу с возможностью осевого перемещения и включающее приводной диск с лопастями, соединенный с приводным валом, и ведомый диск, соединенный с лопастями, патрубок для подвода жидкости к лопастям колеса, камеру нагнетания жидкости, размещенную напротив выходных концов лопастей колеса, автомат разгрузки осевых сил, включающий кольцевые выступы, выполненные в центральных частях приводного и ведомого дисков коаксиально оси приводного вала, и кольцевые выступы, выполненные на стенках рабочей камеры напротив кольцевых выступов на приводном и ведомом дисках и образующие с ними калиброванные зазоры, и камеры, образованные зазорами между стенками рабочей камеры и дисками рабочего колеса (см. авт. свид. 1139896).

В известном насосе, принятом за прототип, при возникновении кавитационных явлений на входе насоса, обусловленных повышенным содержанием газопаровой фазы в перекачиваемой жидкости (топливе) имеют место соударения выступов рабочего колеса и стенок рабочей камеры, что приводит к быстрому износу соударяющихся поверхностей и к изменению ширины зазоров между выступами рабочего колеса и стенок рабочей камеры. Это в свою очередь приводит к нарушению условий саморегуляции положения рабочего колеса.

Задача изобретения состояла в повышении длительности сохранения постоянства размеров зазоров между кольцевыми выступами рабочего колеса и стенок рабочей камеры и, как следствие, сохранения условий саморегуляции положения рабочего колеса под действием осевых нагрузок.

Указанная задача решается тем, что предложен центробежный насос, содержащий корпус, рабочую камеру в корпусе, рабочее колесо, установленное в рабочей камере на приводном валу с возможностью осевого перемещения и включающее приводной диск с лопастями, патрубок для подвода жидкости к лопастям колеса, автомат разгрузки осевых сил, включающий кольцевые выступы, выполненные в центральных частях приводного и ведомого дисков коаксиально оси приводного вала, и кольцевые выступы, выполненные на стенках рабочей камеры напротив кольцевых выступов на приводном и ведомом дисках и образующие с ними зазоры, и камеры, образованные зазорами между стенками рабочей камеры и дисками рабочего колеса, в котором согласно изобретению на поверхностях кольцевых выступов дисков рабочего колеса и обращенных к ним кольцевых выступов стенок рабочей камеры нанесены слои из твердого сплава, имеющего коэффициент твердости по Роквеллу более 55 единиц, причем зазоры между кольцевыми выступами на дисках колеса и обращенных к ним стенках рабочей камеры имеют ширину в пределах 45-55 мкм.

Другим отличием предлагаемого насоса является то, что он снабжен приспособлением для уменьшения радиальных гидравлических нагрузок на рабочее колесо, которое установлено в спиральном отводе рабочей камеры.

В предпочтительном варианте выполнения указанное приспособление представляет собой кольцевую вставку, установленную коаксиально рабочему колесу и имеющую сквозные отверстия с коническим раструбом на конце, обращенном к внешней поверхности кольца, причем оси отверстий расположены под углом (α) к касательной окружности кольца, выбранным из условия

α = (1,05-1,1)α2,

где α2 - угол потока на выходе из рабочего колеса

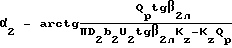

где Qp - объемный расход жидкости, соответствующий номинальному (расчетному) режиму работы;

β2л - угол установки лопастей на выходном диаметре (D2) колеса;

в2 - ширина лопастей на выходе из колеса;

U2 - окружная скорость на выходном диаметре колеса;

Kz - коэффициент влияния числа лопастей на теоретический напор колеса (насоса).

Сущность изобретения поясняется чертежами.

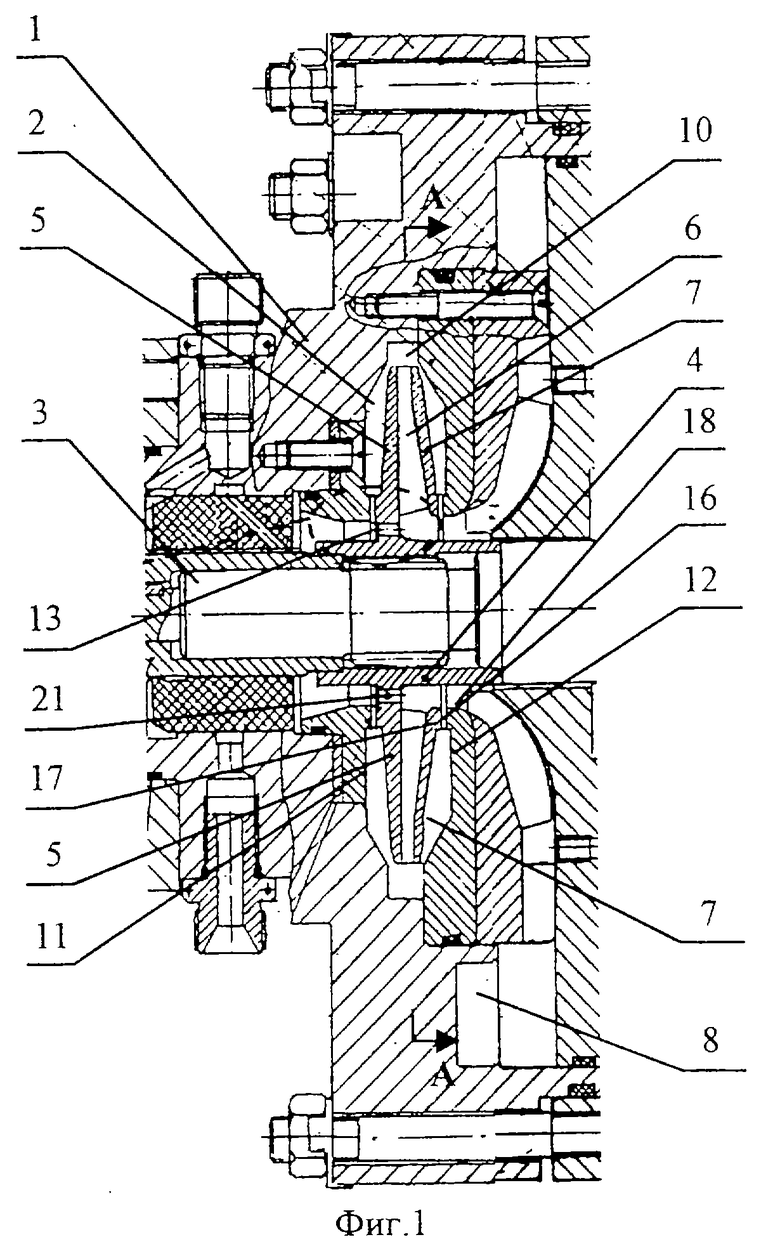

На фиг.1 изображен предлагаемый центробежный насос в продольном разрезе.

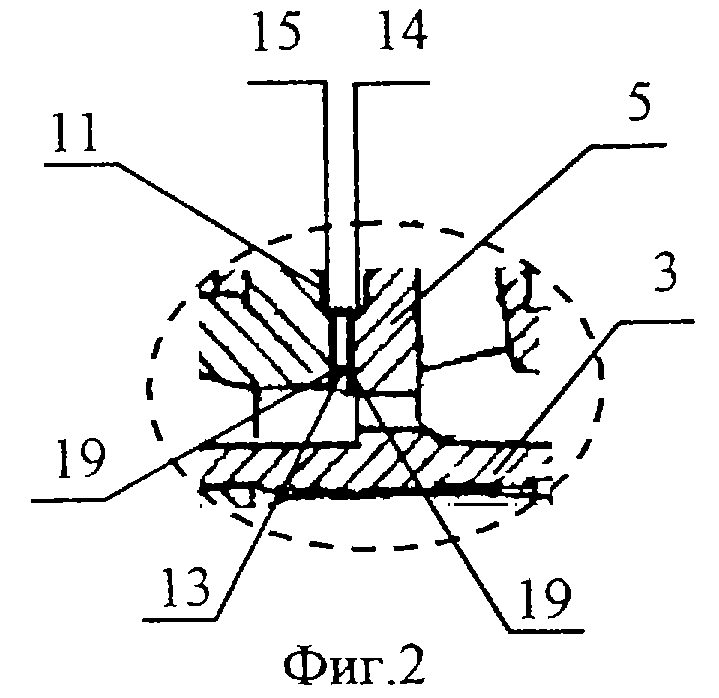

На фиг. 2 изображен фрагмент насоса, включающий кольцевые выступы автомата разгрузки осевых сил.

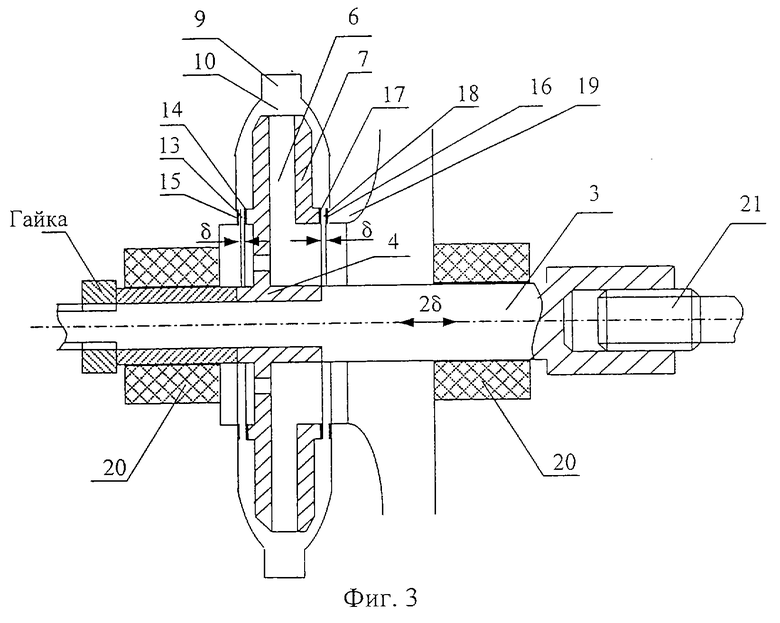

На фиг.3 изображен вариант установки рабочего колеса на приводном валу с возможностью их совместного смещения в осевом направлении.

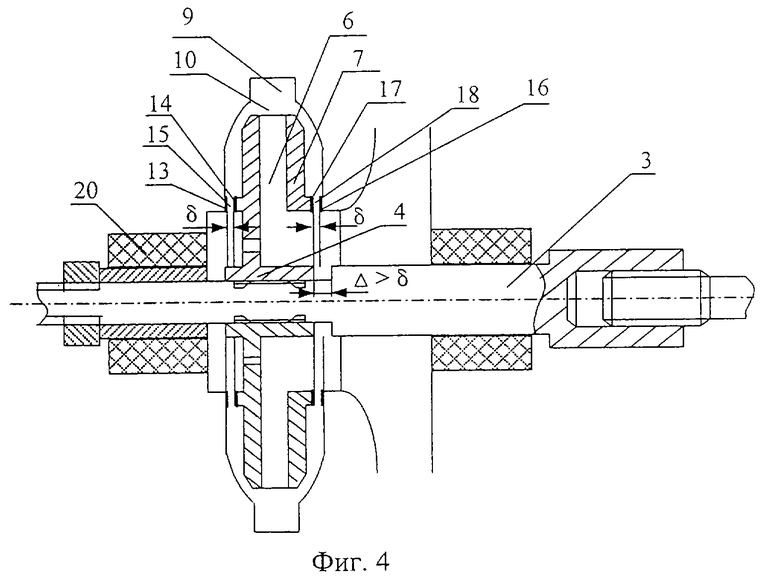

На фиг.4 изображен вариант установки рабочего колеса на приводном валу с возможностью его смещения в осевом направлении относительно вала.

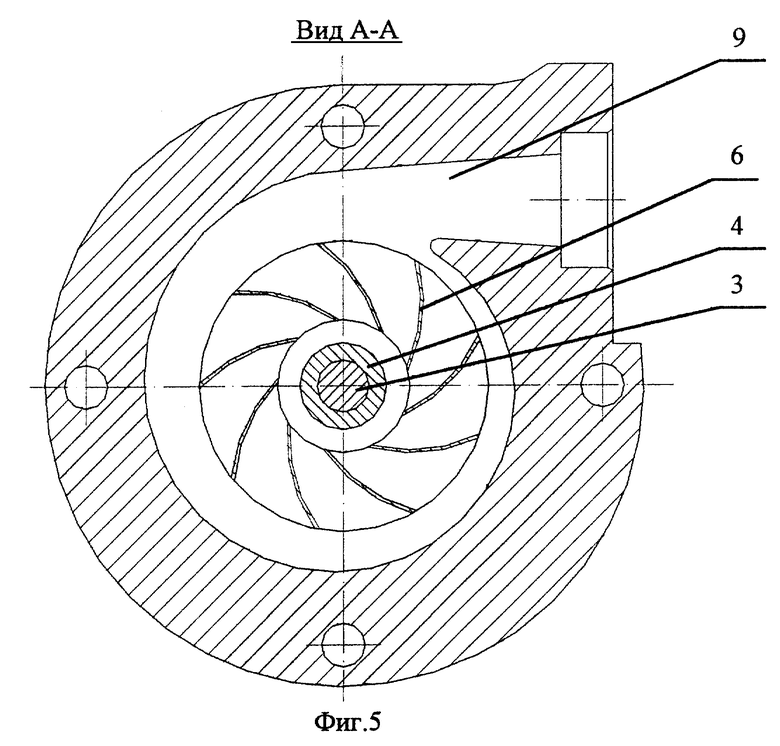

На фиг.5 представлен вид насоса в поперечном разрезе по А-А фиг.1.

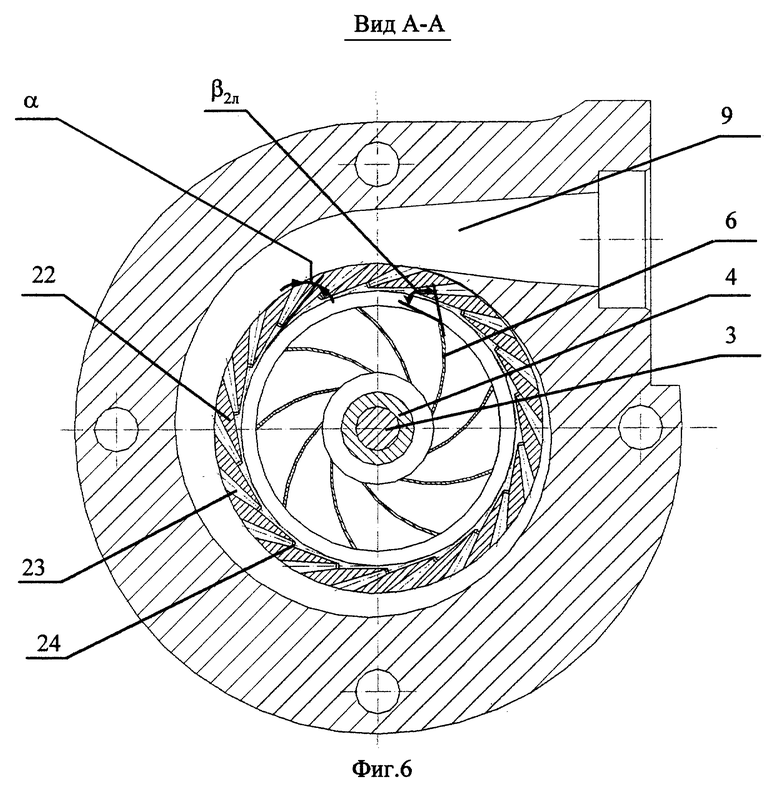

На фиг. 6 изображен вид насоса в поперечном разрезе с предпочтительной формой выполнения приспособления для уменьшения радиальных нагрузок на колесо.

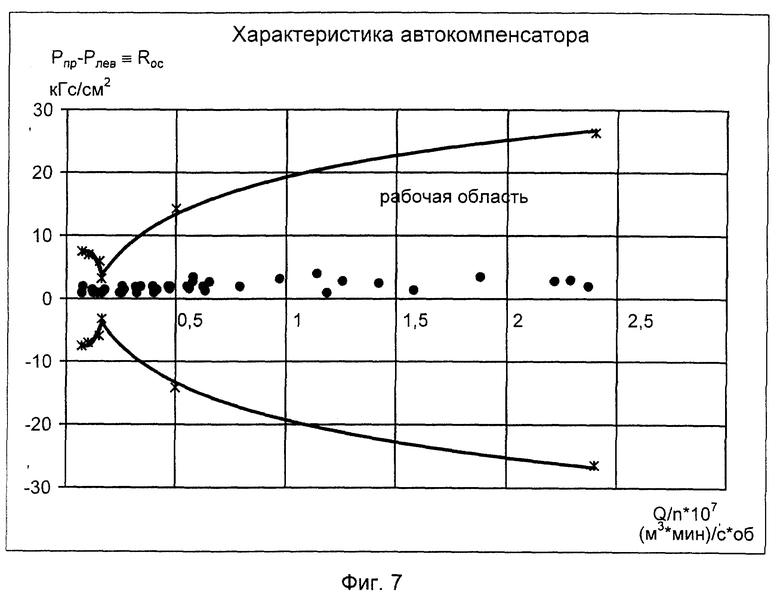

На фиг.7 представлена зависимость перепада давления по обе стороны рабочего колеса от расхода жидкости и числа оборотов колеса.

Предлагаемый насос содержит корпус 1, в котором выполнена рабочая камера 2. В камере 2 на приводном валу 3 установлено рабочее колесо 4 закрытого типа. Колесо 4 включает приводной диск 5, соединенный с приводным валом 3, лопасти 6, соединенные с приводным диском 5, и дополнительный диск 7, установленный симметрично приводному диску 5 и соединенный с лопастями 6. Корпус 1 снабжен патрубком 8 для подвода перекачиваемой жидкости к лопастям 6 колеса 4 и патрубком, выполненным в виде конического диффузора 9 (см. фиг.5), и установленным по касательной к спиральному отводу 10 рабочей камеры 2, размещенному напротив выходных концов лопастей 6 колеса 4. Насос снабжен автоматом для разгрузки осевых сил, действующих на колесо 4, который включает камеры по обе стороны от колеса 4, образованные зазорами между стенками 11 и 12 рабочей камеры 2 и приводным диском 5 и дополнительным диском 7 колеса 4, соответственно. Кроме того, в автомат для разгрузки осевых сил входят калиброванный зазор 13, образованный кольцевыми выступами 14 и 15, выполненными, соответственно, в центральной части приводного диска 5 и на обращенной к нему стенке 11 кольцевой рабочей камеры 2, и кольцевой зазор 16, образованный кольцевыми выступами 17 и 18, выполненными, соответственно, в центральной части дополнительного диска 7 и на обращенной к нему стенке 12 рабочей камеры 2. Кольцевые выступы 14 и 15, а также симметрично расположенные по отношению к ним кольцевые выступы 17 и 18 размещены коаксиально от приводного вала 3, и образованные ими зазоры 13 и 16 имеют идентичные размеры. При этом ширина зазоров 13 и 16 выбрана в интервале значений 45-55 мкм. На поверхностях кольцевых выступов 14,15,17 и 18 выполнены тонкие слои 19 из твердых сплавов (см. фиг.2), например, стилита, имеющих коэффициенты твердости по Роквеллу более 55 единиц. Толщина этих слоев 19 твердых сплавов составляет 10-15 мкм. При изготовлении соответствующих элементов корпуса 1 и колеса 4 на торцевые поверхности кольцевых выступов 14, 15, 17 и 18 наносят, например, с помощью электроискровой обработки, слои 19 твердого сплава толщиной 25-30 мкм, которые затем отшлифовываются на алмазном круге до толщины 10-15 мкм.

Приводной вал 3 связан с приводом (на фиг.1 не показан), обеспечивающим вращение колеса 4. Вал 3 установлен в корпусе 1 на подшипнике скольжения 20, выполненным из углеграфита или силицированного графита.

В изображенном на фиг. 3 варианте выполнения рабочее колесо 4 жестко закреплено на приводном валу 3, который установлен на радиальных подшипниках 20, допускающих смещение вала 3 в осевом направлении. При этом вал 3 соединен с приводом (на фиг. не показан) посредством переходного элемента 21, также допускающего смещение вала 3 в осевом направлении под воздействием осевых сил, действующих на рабочее колесо 4 в процессе его вращения.

В варианте выполнения, изображенном на фиг.4, рабочее колесо 4 установлено на приводном валу 3 с возможностью смещения в осевом направлении по поверхности вала 3 под действием осевых нагрузок на рабочем колесе 4, возникающих при его вращении.

В спиральном отводе 10 рабочей камеры 2 установлено приспособление 22 для уменьшения радиальных гидравлических нагрузок на рабочее колесо 4. Оно может быть выполнено в виде сплошной перегородки, установленной между рабочим колесом 4 и спиральным отводом 9 (см. фиг.6).

Предлагаемый насос работает следующим образом.

Перекачиваемая жидкость по патрубку 8 поступает к лопастям 6 рабочего колеса 4, проходит через рабочее колесо и под действием разности давлений на выходе из колеса и на входе в него, создаваемой при вращении колеса 4 от приводного вала 3, поступает в спиральный отвод 10 рабочей камеры 2, откуда по патрубку 9 выходит из насоса. На выходе из колеса 4 создается повышенное по сравнению с входным давление, которое обусловливает перетекание части перекачиваемой жидкости в полости рабочей камеры 2, образованные зазорами между дисками 5 и 7 колеса 4 и обращенными к ним стенками 11 и 12 рабочей камеры 2. Из этих полостей по калиброванным зазорам 13 и 16 небольшая часть жидкости перетекает во внутренние полости насоса. При этом небольшая часть жидкости, которая перетекает по зазору 16, смешивается с потоком жидкости, поступающей на лопасти 6 колеса 4, и снова получает энергию в рабочем колесе насоса. Другая небольшая часть жидкости, перетекающая из полости рабочей камеры 2, образованной приводным диском 5 и стенкой 11 камеры 2, через калиброванный зазор 13 во внутреннюю полость корпуса 1 насоса, образует утечки насоса, которые по специальным отверстиям 21 также возвращаются в патрубок 8 для подвода жидкости в насос. Полости, образованные между дисками 5 и 7 колеса 4 и обращенными к ним стенками 11 и 12 кольцевой рабочей камеры 2 вместе с калиброванными зазорами 13 и 16 составляют автомат для разгрузки осевых сил, действующих на колесо 4. Если по какой-либо причине колесо 4 изменяет свое положение относительно оси симметрии рабочей камеры 2 (например, в начальный момент работы насоса под действием напора жидкости, подаваемой в насос), то ширина зазора 13 или 16, в сторону которого смещается колесо 14, уменьшается. Как следствие возрастает давление в соответствующей полости рабочей камеры 2, связанной с этим зазором, и это давление противодействует возникшему осевому смещению колеса 4, возвращая его в исходное состояние.

В предлагаемом насосе благодаря наличию зазоров 13 и 16 между кольцевыми выступами 14 и 17 дисков 5 и 7 рабочего колеса 4 и обращенными к ним кольцевыми выступами 15 и 18 стенок кольцевой рабочей камеры 2, а также возможности смещения колеса 4 в осевом направлении под воздействием осевых нагрузок, действующих на колесо 4 при его вращении, рабочее колесо 4 само выбирает такое свое положение в рабочей камере 2, при котором осевые нагрузки с двух его противоположных сторон полностью компенсируются. Это положение соответствует такому расположению колеса 4 по отношению к стенкам рабочей камеры 2, при котором ось симметрии рабочего колеса 4, находящаяся в плоскости поперечного сечения 4 колеса, разделяющей его на две примерно равные части, совпадает с осью симметрии кольцевой рабочей камеры 2, совпадающей с плоскостью поперечного сечения, делящей ее на две равные части. При этом положении зазоры 13 и 16 между колесом 4 и стенками рабочей камеры 2 имеют примерно одинаковые размеры. То обстоятельство, что небольшая часть перекачиваемой жидкости постоянно перетекает из зоны высокого давления рабочей камеры 2 через зазоры 13 и 16 в зону низкого давления и вновь возвращается в поток жидкости, подаваемый на лопатки 6 рабочего колеса 4, приводит к тому, что жидкость не подвергается дополнительному нагреву в полостях между дисками 5 и 7 рабочего колеса 4 и стенками рабочей камеры 2. Кроме того, исключение осевых нагрузок на рабочее колесо 4 за счет его балансирования между зазорами 13 и 16 приводит к уменьшению нагрузок на подшипники 20, что также снижает подогрев жидкости и повышает ресурс работы насоса.

Благодаря наличию приспособления 22 для уменьшения радиальных гидравлических нагрузок на рабочее колесо 4, установленного в рабочей камере 2, существенно уменьшаются радиальные нагрузки на рабочее колесо 4. Это приводит к уменьшению нагрузок на подшипник 20, что также обуславливает увеличение ресурса работы насоса и снижает подогрев жидкости в нем.

Представленный на фиг.6 предпочтительный вариант выполнения предлагаемого насоса отличается от описанного выше тем, что приспособление 22 для уменьшения радиальных гидравлических нагрузок на рабочее колесо 4 насоса выполнено в виде кольцевой вставки, установленной коаксиально рабочему колесу 4 и имеющей сквозные отверстия 23 с коническим раструбом 24 на конце, обращенном к внешней поверхности кольца. При этом оси отверстий 23 расположены под углом α к касательной окружности кольца, выбранным из условия

α = (1,05÷1,1) от α2,

где α2 - угол потока на выходе из рабочего колеса

где Qp - объемный расход жидкости, соответствующий номинальному (расчетному) режиму работы;

β2л - угол установки лопастей на выходном диаметре (D2) колеса;

B2 - ширина лопастей на выходе из колеса;

U2 - линейная скорость внешнего диаметра колеса;

Kz - коэффициент влияния числа лопастей на теоретический напор колеса.

При таком выполнении приспособления 22 практически полностью устраняются радиальные гидравлические нагрузки на рабочее колесо 4 насоса, обусловленные равномерным распределением давления в кольце между внешним диаметром колеса 4 и внутренним диаметром приспособления 22.

Представленная на фиг.7 экспериментально полученная зависимость перепада давления жидкости по обе стороны рабочего колеса 4 от расхода жидкости (Q) и числа оборотов (n) рабочего колеса показывает, что в предлагаемом насосе перепад давления (Рпр-Рлев) по обе стороны колеса 4 в широком диапазоне расходов и скоростей вращения рабочего колеса практически близок к нулю.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОСНЫЙ АГРЕГАТ | 2001 |

|

RU2187707C1 |

| МНОГОСТУПЕНЧАТЫЙ ВИХРЕВОЙ НАСОС | 2001 |

|

RU2187022C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187708C1 |

| ПОРШНЕВОЙ НАСОС | 2001 |

|

RU2187020C1 |

| ОСЕЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2181853C1 |

| НАСОСНЫЙ АГРЕГАТ | 2003 |

|

RU2246639C1 |

| СПОСОБ ЗАМЕНЫ ПЕРЕДНЕГО КОРПУСА МОДУЛЯ ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2247062C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2202053C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| КОМПРЕССОР И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1989 |

|

RU2110700C1 |

Изобретение относится к насосостроению, в частности к конструкциям насосов для перекачки топлива в силовых установках летательных аппаратов. Центробежный насос содержит корпус с рабочей камерой, в которой на приводном валу с возможностью осевого перемещения установлено рабочее колесо. Колесо включает приводной диск с лопастями, соединенный с приводным валом, и ведомый диск, соединенный с лопастями. Насос содержит также патрубок для подвода жидкости к лопастям колеса, камеру нагнетания жидкости, размещенную напротив выходных концов лопастей колеса и автомат разгрузки осевых сил. Автомат включает кольцевые выступы, выполненные в центральных частях приводного и ведомого дисков коаксиально оси вала, и кольцевые выступы, выполненные на стенках рабочей камеры напротив кольцевых выступов на дисках и образующие с ними зазоры, и камеры, образованные зазорами между стенками рабочей камеры и дисками рабочего колеса. На поверхности кольцевых выступов дисков колеса и обращенных к ним кольцевых выступов стенок камеры нанесены слои из твердого сплава, имеющего коэффициент твердости по Роквеллу более 55 единиц. Зазоры между выступами на дисках колеса и обращенных к ним стенках камеры имеют ширину в пределах 45-55 мкм. Изобретение направлено на упрощение конструкции насоса при уменьшении осевых и радиальных нагрузок на колесо в условиях широкого диапазона расходов. 2 з.п. ф-лы, 7 ил.

α = (1,05-1,1)α2,

где α2 - угол потока на выходе из рабочего колеса

где Qp - объемный расход жидкости, соответствующий номинальному (расчетному) режиму работы;

β2л - угол установки лопастей на выходном диаметре (Dz) колеса;

b2 - ширина лопастей на выходе из колеса;

U2 - окружная скорость на выходном диаметре колеса;

Kz - коэффициент влияния числа лопастей на теоретический напор колеса.

| Центробежный насос | 1983 |

|

SU1139896A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 0 |

|

SU302499A1 |

| Центробежный насос | 1981 |

|

SU1060808A2 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 1992 |

|

RU2079721C1 |

| US 6004094 A, 21.12.1999 | |||

| US 5427498 A, 27.01.1995. | |||

Авторы

Даты

2002-08-20—Публикация

2001-07-13—Подача