УРОВЕНЬ ТЕХНИКИ

Формирование различных конструкций на основе панелей, таких, как панели пола, стеновые панели, потолочные панели и/или аналогичные панели, может включать в себя этапы формирования постели из одной или более термопластичных или термореактивных пластмасс, которую позже расплавляют и/или прессуют с получением конструкции из тонких панелей. Например, как описано в публикации № WO 2016/079225 Всемирной организации интеллектуальной собственности (ВОИС), содержание которой во всей его полноте включено сюда посредством ссылки, панель настила пола можно формировать путем формирования постели из термопластичных гранул на движущемся конвейере, укладки армирующего слоя на постель из гранул и нагревания и прессования постели из термопластичных гранул и армирующего слоя для расплавления термопластичных гранул и сцепления армирующего слоя с термопластичным слоем, образованным расплавленными гранулами. Этот процесс можно повторять путем формирования слоя гранул поверх сформированной ламинатной конструкции и снова - нагревания и прессования гранул для связывания слоистой конструкции со сформированным слоем расплавленных гранул пластмассы. Армированные термопластичные слои можно затем связывать воедино с поверхностным слоем, формируя готовые изделия. Например, поверхностный слой можно было бы выполнить из поливинилхлорида, а готовые изделия при этом были бы виниловыми плитками серии люкс (LVT) для приложений, связанных с настилами пола.

Зачастую желательно формировать эти постели из гранул имеющими, по меньшей мере, по существу, равномерную толщину по ширине постели из гранул, в конечном счете генерируя расплавленный слой, имеющий, по меньшей мере, по существу, равномерную толщину. Однако существующие механизмы разбрасывания гранул в общем случае неспособны обеспечить, по меньшей мере, по существу, равномерную толщину слоя гранул из-за отклонений размера гранул, наслоения гранульной пыли вокруг гранул на выходе разбрасывателя гранул и/или по аналогичным причинам. Соответственно, существует потребность в механизмах разбрасывания гранул, конфигурация которых обеспечивает постели из гранул, обладающие желательными характеристиками.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Различные варианты осуществления направлены на создание автоматизированного механизма подачи постели из гранул, содержащего систему обратной связи с замкнутым контуром для контроля толщины формируемой постели из гранул и для регулирования скорости подачи гранул на постель из гранул, чтобы точнее увязать ее с желаемым профилем толщины постели из гранул. Механизм подачи постели из гранул содержит бункер для гранул, расположенный над движущимся конвейером и имеющий множество загрузочных желобов, расположенных по ширине движущегося конвейера. Множество загрузочных желобов имеют управляемые загрузочные дверцы, которые можно избирательно открывать, чтобы дать гранулам возможность вытекать из бункера для гранул по загрузочным желобам и попадать на ленту конвейера. Конфигурация каждого загрузочного желоба обеспечивает подачу гранул на соответствующую дорожку ленты конвейера, а каждую загрузочную дверцу можно приводить в действие независимо, чтобы регулировать количество гранул, текущих на некоторую конкретную дорожку конвейера.

Механизм подачи постели из гранул приводят в действие на основании, по меньшей мере частично, сигналов обнаружения, принимаемых из механизма контроля постели из гранул, конфигурация которого обеспечивает оперативный контроль толщины формируемой постели из гранул и сравнение этой толщины с целевым профилем толщины. Можно приводить в действие индивидуальные загрузочные дверцы различных загрузочных желобов, чтобы больше или меньше гранул материала могли течь на движущийся конвейер, изменяя толщину различных участков постели из гранул и делая более точным соответствие желаемому профилю толщины.

Определенные варианты осуществления направлены на создание автоматизированного механизма формирования постели из гранул, содержащего: опорный конвейер, конфигурация которого обеспечивает опору формируемой постели из гранул; дозатор гранул, конфигурация которого обеспечивает дозирование гранул на опорный конвейер для формирования постели из гранул, причем дозатор гранул содержит: множество загрузочных желобов, расположенных по ширине опорного конвейера, при этом каждый из множества загрузочных желобов имеет индивидуально управляемую загрузочную дверцу для управления расходом гранул из загрузочного желоба на опорный конвейер; механизм контроля толщины, конфигурация которого обеспечивает оперативный контроль толщины постели из гранул на опорном конвейере; и контроллер, конфигурация которого обеспечивает: сравнение обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины; и передачу сигналов одной или более из индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В различных вариантах осуществления конфигурация каждого из загрузочных желобов обеспечивает дозирование гранул на соответствующую дорожку опорного конвейера, а конфигурация контроллера обеспечивает: сравнение обнаруживаемой толщины постели из гранул на каждой дорожке опорного конвейера с целевым профилем толщины; и передачу сигнала индивидуально управляемой загрузочной дверце некоторого конкретного загрузочного желоба для регулирования расхода гранул из загрузочного желоба на соответствующую дорожку. Помимо этого, каждой из множества индивидуально управляемых загрузочных дверец можно сообщать движение посредством соответствующего электродвигателя. В определенных вариантах осуществления каждый электродвигатель содержит механизм обратной связи (например, обратной связи по силам), конфигурация которого обеспечивает обнаружение сил сопротивления, противодействующих желаемому движению электродвигателя. В качестве еще одного примера, механизм обратной связи может содержать механизм обратной связи по положению, конфигурация которого обеспечивает обнаружение положения загрузочной дверцы между открытой и закрытой конфигурациями. Помимо этого, целевой профиль толщины может задавать толщину, по меньшей мере, по существу, равномерную по ширине постели из гранул. В определенных вариантах осуществления целевой профиль толщины задает толщину, не являющуюся равномерной по ширине постели из гранул.

В соответствии с первым аспектом изобретения, предложен автоматизированный механизм формирования постели из гранул, который содержит:

опорный конвейер, конфигурация которого обеспечивает опору формируемой постели из гранул;

по меньшей мере, один дозатор гранул, конфигурация которого обеспечивает дозирование гранул на опорный конвейер для формирования постели из гранул, причем дозатор гранул содержит:

множество загрузочных желобов, расположенных по ширине опорного конвейера, при этом каждый из множества загрузочных желобов имеет индивидуально управляемую загрузочную дверцу для управления расходом гранул из загрузочного желоба на опорный конвейер;

механизм контроля толщины, конфигурация которого обеспечивает оперативный контроль толщины постели из гранул на опорном конвейере; и

один или более контроллеров, конфигурация которых обеспечивает:

сравнение обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины; и

передачу сигналов одной или более из индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В соответствии с некоторыми вариантами осуществления механизм может содержать множество дозаторов гранулята, и при этом упомянутый один или более контроллеров воплощены как один контроллер, конфигурация которого обеспечивает передачу сигналов одной или более из индивидуально управляемых загрузочных дверец каждого из множества дозаторов гранулята.

В соответствии с некоторыми вариантами осуществления механизм может содержать множество дозаторов гранулята, и при этом упомянутый один или более контроллеров воплощены как множество контроллеров, причем конфигурация каждого из множества контроллеров обеспечивает передачу сигналов одной или более из индивидуально управляемых загрузочных дверец одного или более из множества дозаторов гранулята.

В соответствии с некоторыми вариантами осуществления механизм может содержать множество дозаторов гранулята, и при этом упомянутый один или более контроллеров воплощены как множество контроллеров, а конфигурация каждого из множества контроллеров соответствует соответствующему контроллеру из множества дозаторов гранул, и при этом конфигурация каждого из множества контроллеров обеспечивает передачу сигналов одной или более из индивидуально управляемых загрузочных дверец соответствующего дозатора гранул.

В соответствии с некоторыми вариантами осуществления конфигурация каждого из загрузочных желобов может обеспечивать дозирование гранул на соответствующую дорожку опорного конвейера, а конфигурация упомянутого одного или более контроллеров обеспечивает:

сравнение обнаруживаемой толщины постели из гранул на каждой дорожке опорного конвейера с целевым профилем толщины; и

передачу сигнала индивидуально управляемой загрузочной дверце конкретного загрузочного желоба для регулирования расхода гранул из загрузочного желоба на соответствующую дорожку.

В соответствии с некоторыми вариантами осуществления целевой профиль толщины может задавать толщину, по меньшей мере, по существу, равномерную по ширине постели из гранул.

В соответствии с некоторыми вариантами осуществления, целевой профиль толщины может задавать толщину, не являющуюся равномерной по ширине постели из гранул.

В соответствии с некоторыми вариантами осуществления, каждой из множества индивидуально управляемых загрузочных дверец можно сообщать движение посредством соответствующего электродвигателя. В соответствии с некоторыми вариантами осуществления каждый электродвигатель может содержать механизм обратной связи, конфигурация которого обеспечивает обнаружение сил сопротивления, противодействующих желаемому движению электродвигателя. В соответствии с некоторыми вариантами осуществления механизм обратной связи может содержать механизм обратной связи по силам. В соответствии с некоторыми вариантами осуществления механизм обратной связи может содержать механизм обратной связи по положению, конфигурация которого обеспечивает обнаружение положения загрузочной дверцы между открытой конфигурацией и закрытой конфигурацией.

В соответствии со вторым аспектом изобретения, предложен способ формирования постели из гранул, заключающийся в том, что:

сообщают опорному конвейеру движение мимо, по меньшей мере, одного дозатора гранул;

дозируют гранулы из множества загрузочных желобов, расположенных по ширине опорного конвейера, для формирования постели из гранул, при этом каждый из множества загрузочных желобов имеет индивидуально управляемую загрузочную дверцу для управления расходом гранул, текущих из загрузочного желоба на опорный конвейер;

обнаруживают толщину постели из гранул посредством механизма контроля толщины;

сравнивают обнаруживаемую толщину постели из гранул с целевым профилем толщины; и

регулируют одну или более из загрузочных дверец множества загрузочных желобов для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В соответствии с некоторыми вариантами осуществления способ согласно изобретению может предусматривать применение одного или более контроллеров для:

обнаружения толщины постели из гранул с целевым профилем толщины; и

регулирования одной или более загрузочных дверец множества загрузочных желобов для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В соответствии с некоторыми вариантами осуществления способ согласно изобретению может предусматривать применение множества последовательных дозаторов гранулята и применение одного контролера для:

обнаружения толщины постели из гранул с целевым профилем толщины; и

регулирования одной или более загрузочных дверец множества загрузочных желобов всех дозаторов гранулята для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В соответствии с некоторыми вариантами осуществления способ согласно изобретению может предусматривать применение множества последовательных дозаторов гранулята и применение одного контролера для:

обнаружения толщины постели из гранул с целевым профилем толщины; и

регулирования одной или более загрузочных дверец множества загрузочных желобов нескольких дозаторов гранулята для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В соответствии с некоторыми вариантами осуществления способ согласно изобретению может предусматривать применение множества последовательных дозаторов гранулята и применение контроллера для:

обнаружения толщины постели из гранул с целевым профилем толщины; и

регулирования одной или более загрузочных дверец множества загрузочных желобов упомянутых дозаторов гранулята для регулирования расхода гранул из загрузочного желоба на опорный конвейер с целью регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины.

В соответствии с некоторыми вариантами осуществления этап дозирования гранул из множества загрузочных желобов может предусматривать дозирование гранул во множество дорожек на опорном конвейере, причем каждый загрузочный желоб множества загрузочных желобов соответствует одной дорожке множества дорожек; и/или при этом этап сравнения обнаруживаемой толщины постели из гранул с целевой толщиной может предусматривать сравнение обнаруживаемой толщины постели из гранул на каждой дорожке с целевым профилем толщины.

В соответствии с некоторыми вариантами осуществления целевой профиль толщины может задавать толщину, по меньшей мере, по существу, равномерную по ширине постели из гранул.

В соответствии с некоторыми вариантами осуществления целевой профиль толщины может задавать толщину, не являющуюся равномерной по ширине постели из гранул.

В соответствии с некоторыми вариантами осуществления этап регулирования одной или более загрузочных дверец множества загрузочных желобов может предусматривать приведение в действие электродвигателя, соответствующего каждой упомянутой или более загрузочным дверцам.

В соответствии с некоторыми вариантами осуществления способ может дополнительно предусматривать прием сигнала обратной связи от одного или более электродвигателей для обнаружения положения упомянутой одной или более загрузочных дверец; и при этом регулирование одной или более загрузочных дверец предусматривает сообщение упомянутой одной или более загрузочным дверцам движения в желаемое положение на основании, по меньшей мере - частично, сигнала обратной связи.

Способы в соответствии со вторым аспектом изобретения могут предусматривать применение автоматизированных механизмов формирования постели из гранул в соответствии с первым аспектом изобретения.

В соответствии с третьим аспектом изобретения, предложен контроллер для автоматизированного механизма формирования постели из гранул, содержащий одну или более областей запоминающего устройства и, по меньшей мере, один процессор, конфигурация которого обеспечивает:

передачу сигнала множеству индивидуально управляемых загрузочных дверец соответствующих загрузочных желобов множества загрузочных желобов дозаторов гранул для управления расходом гранул из загрузочного желоба на опорный конвейер, причем множество загрузочных желобов расположены по ширине опорного конвейера;

обнаружение толщины постели из гранул, формируемой на опорном конвейере из гранул, текущих из множества загрузочных желобов;

сравнение обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины; и

передачу второго сигнала множеству индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба.

В соответствии с некоторыми вариантами осуществления конфигурация каждого из загрузочных желобов может обеспечивать дозирование гранул на соответствующую дорожку опорного конвейера; и при этом

сравнение обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины предусматривает сравнение обнаруживаемой толщины постели из гранул на каждой дорожке опорного конвейера с целевым профилем толщины; и

передача второго сигнала множеству индивидуально управляемых загрузочных дверец предусматривает передачу второго сигнала множеству индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба на соответствующую дорожку.

В соответствии с некоторыми вариантами осуществления целевой профиль толщины может задавать толщину, по меньшей мере, по существу, равномерную по ширине постели из гранул.

В соответствии с некоторыми вариантами осуществления, целевой профиль толщины задает толщину, не являющуюся равномерной по ширине постели из гранул.

В соответствии с некоторыми вариантами осуществления, конфигурация упомянутого, по меньшей мере, одного процессора может дополнительно обеспечивать прием сигнала обратной связи от одной или более загрузочных дверец; и

при этом регулирование одной или более загрузочных дверец предусматривает сообщение упомянутой одной или более загрузочным дверцам движения в желаемое положение на основании, по меньшей мере частично, сигнала обратной связи.

В соответствии с некоторыми вариантами осуществления, контроллер может быть выполненным с возможностью передачи сигналов множеству индивидуально управляемых загрузочных дверец соответствующих загрузочных желобов множества загрузочных желобов одного дозатора гранул.

В соответствии с некоторыми вариантами осуществления, контроллер может быть выполненным с возможностью передачи сигналов множеству индивидуально управляемых загрузочных дверец соответствующих загрузочных желобов множества загрузочных желобов более чем одного дозатора гранул.

Способы в соответствии со вторым аспектом изобретения могут предусматривать применение одного или более контроллеров в соответствии с третьим аспектом изобретения.

Автоматизированные механизмы формирования постели из гранул в соответствии с первым аспектом изобретения могут содержать один или более контроллеров в соответствии с третьим аспектом изобретения.

В соответствии с четвертым аспектом изобретения, предложен способ изготовления термопластичного или термореактивного листа, включающий в себя этапы, на которых:

обеспечивают термопластичные или термореактивные гранулы;

формируют постель из гранул способом в соответствии с первым аспектом изобретения;

уплотняют упомянутую постель из гранул, получая лист термореактивного или термопластичного материала, путем приложения давления и/или температуры к слою гранул;

по выбору, охлаждают упомянутый лист термореактивного или термопластичного материала;

по выбору, добавляют дополнительные слои материала в лист.

В соответствии с некоторыми вариантами осуществления дополнительные слои можно добавлять путем ламинирования, такого, как термическое ламинирование, и/или путем наклеивания слоев на подложку.

В соответствии с некоторыми вариантами осуществления термопластичный или термореактивный лист может быть покрытием пола или элементом покрытия пола.

В соответствии с некоторыми вариантами осуществления добавление дополнительных слоев может предусматривать добавление декоративного слоя и добавление слоя износа в термопластичный или термореактивный лист.

В соответствии с некоторыми вариантами осуществления, декоративный слой может быть пленкой с печатным рисунком, такой, как ПВХ пленка с печатным рисунком или ПУ пленка с печатным рисунком, при этом сокращение ПВХ означает поливинилхлорид, а сокращение ПУ означает полиуретан. Слой износа может быть прозрачным или полупрозрачным слоем ПВХ.

В соответствии с некоторыми вариантами осуществления добавление дополнительных слоев может предусматривать ламинирование декоративного слоя и слоя износа на термопластичный или термореактивный лист.

В соответствии с некоторыми вариантами осуществления способ может дополнительно предусматривать добавление лакирующего слоя в слой износа. Это может быть лакирующий слой ПУ, отверждаемый под действием ультрафиолетового излучения (УФ-отверждаемый слой ПУ).

В соответствии с пятым аспектом изобретения, предложен способ изготовления элемента покрытия пола, заключающийся в том, что применяют способ в соответствии с четвертым аспектом изобретения. Лист, получаемый способом в соответствии с четвертым аспектом изобретения, можно в дальнейшем разрезать на части, как правило - прямоугольные части, которые, как являющиеся элементами покрытия пола, могут быть оснащены средствами создания механической связи, предназначенными для создания связи двух или более элементов друг с другом вдоль их сторон.

В независимых и зависимых пунктах формулы изобретения изложены конкретные предпочтительные признаки изобретения. Признаки из зависимых пунктов формулы изобретения можно объединять с признаками независимых или других зависимых пунктов формулы изобретения и/или с признаками, изложенными выше и/или ниже в описании, если это уместно.

Вышеизложенные и другие признаки и преимущества данного изобретения станут ясными из нижеследующего подробного описания, приводимого в связи с прилагаемыми чертежами, которые иллюстрируют - в качестве примера - принципы изобретения. Это описание приводится лишь для примера, не ограничивая объем притязаний изобретения. Позиции, приводимые ниже, относятся к прилагаемым чертежам.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ СОГЛАСНО ЧЕРТЕЖАМ

Теперь обратимся к прилагаемым чертежам, которые не обязательно начерчены в масштабе, и при этом:

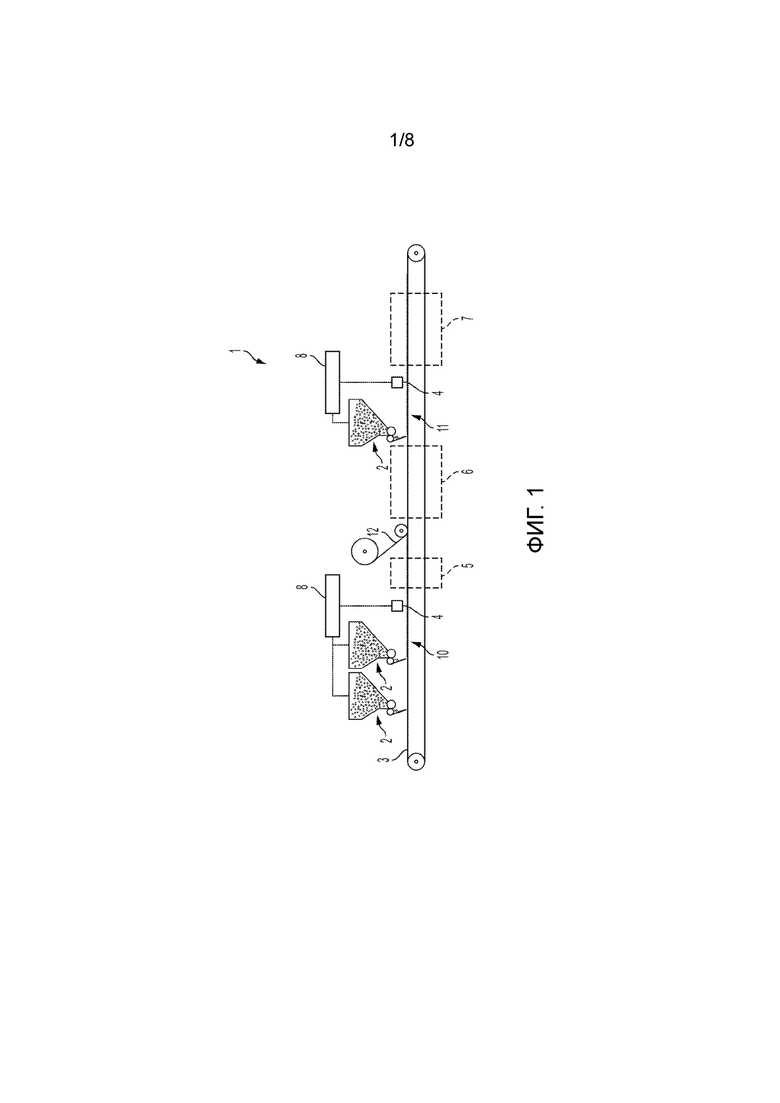

на фиг.1 показан схематический чертеж поточной линии производства панелей, включающей в себя механизмы подачи гранул в соответствии с одним вариантом осуществления;

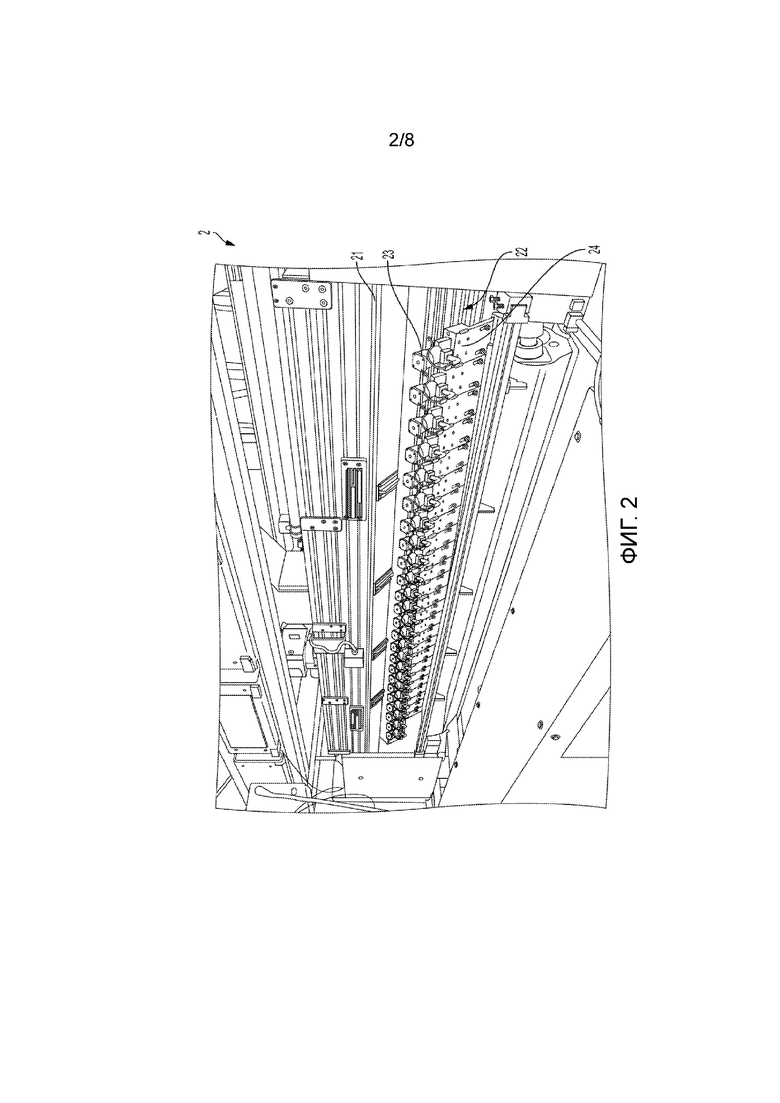

на фиг.2 показано перспективное изображение механизма подачи гранул в соответствии с одним вариантом осуществления;

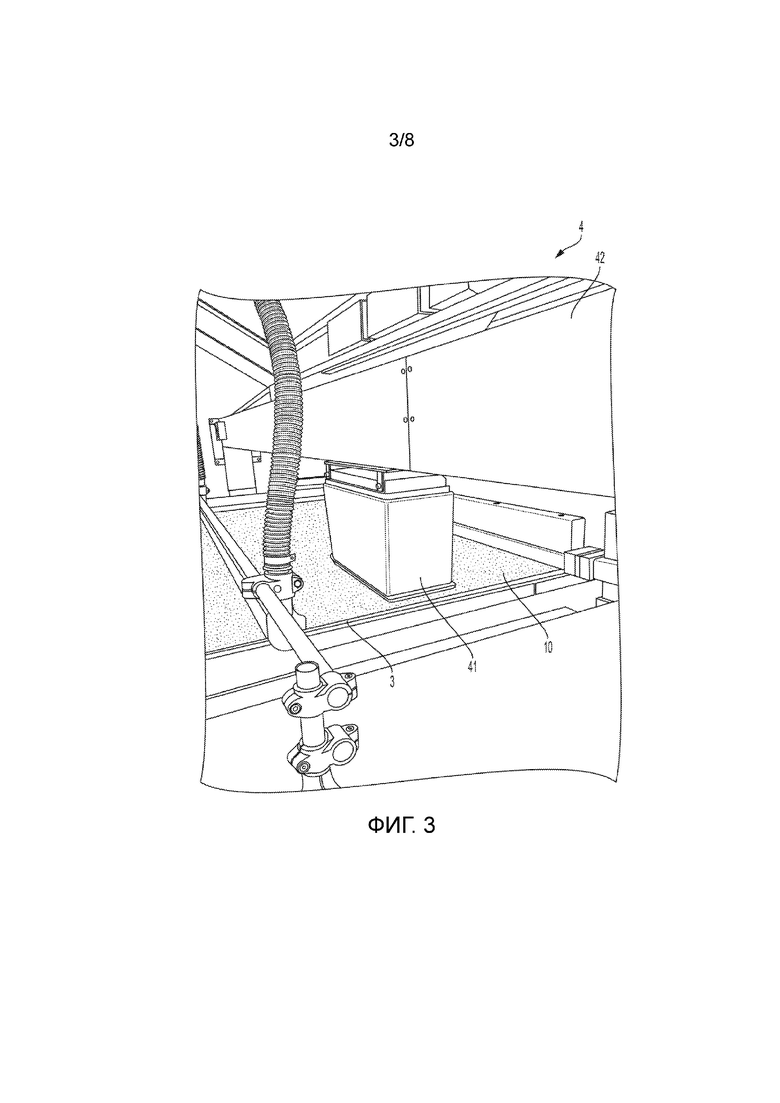

на фиг.3 показано перспективное изображение механизма контроля толщины в соответствии с одним вариантом осуществления;

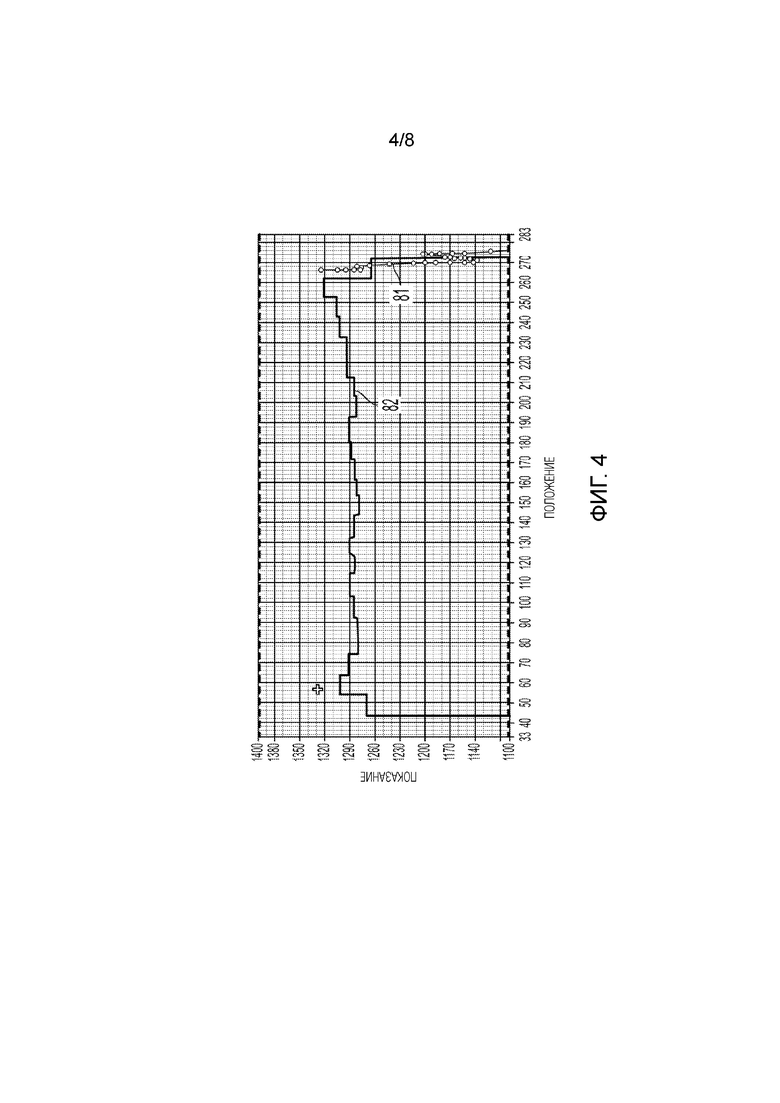

на фиг.4 показан возможный отображаемый выходной сигнал контроллера в соответствии с одним вариантом осуществления;

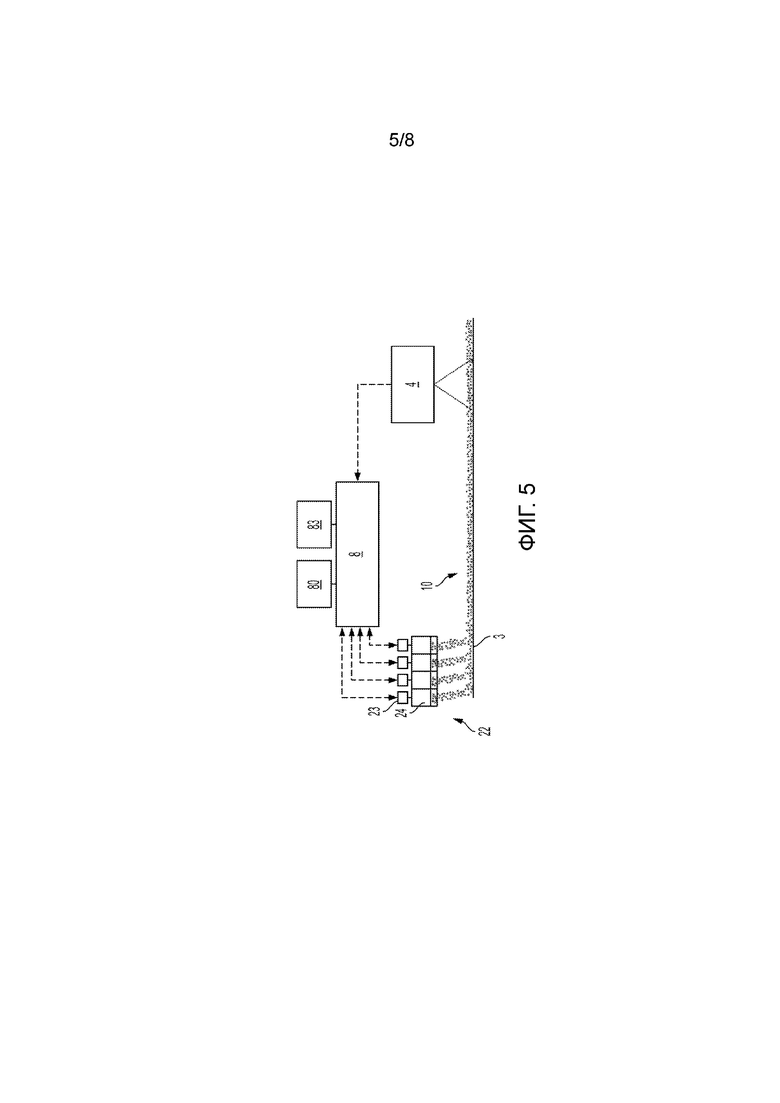

на фиг.5 представлен схематический чертеж, иллюстрирующий передачи данных между различными компонентами в соответствии с одним вариантом осуществления;

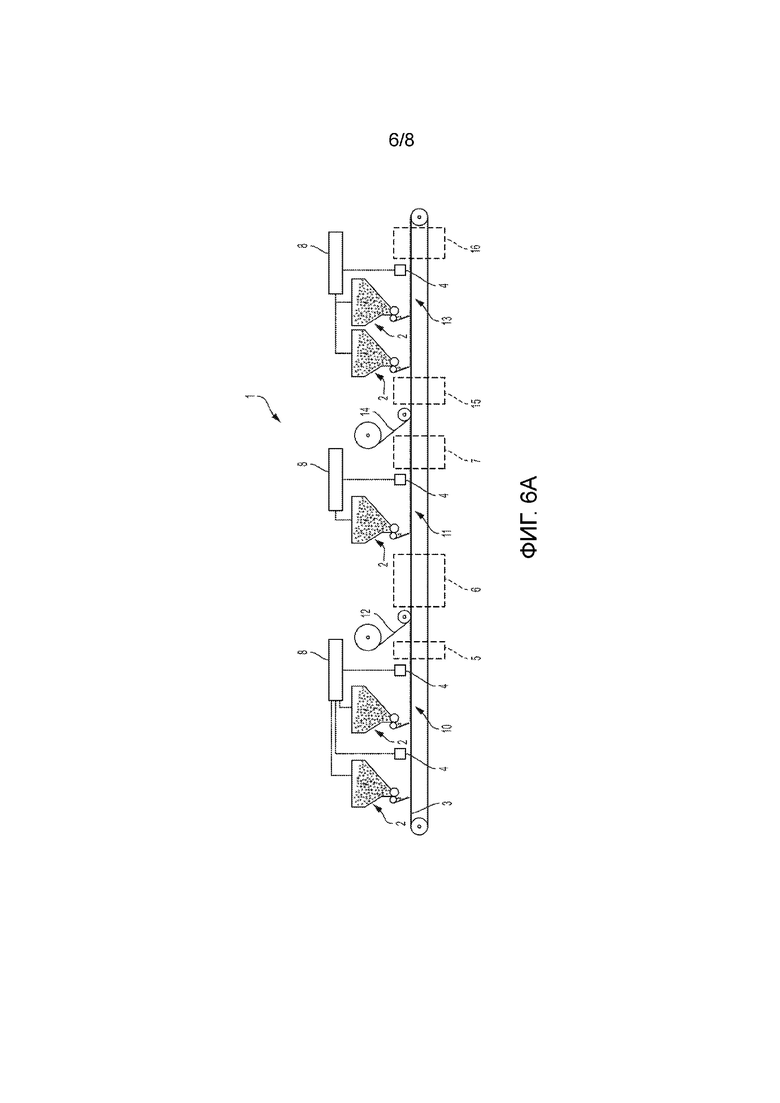

на фиг.6A—6B показаны схематические чертежи поточной линии производства панелей, включающей в себя механизмы подачи гранул, в соответствии с различными вариантами осуществления; и

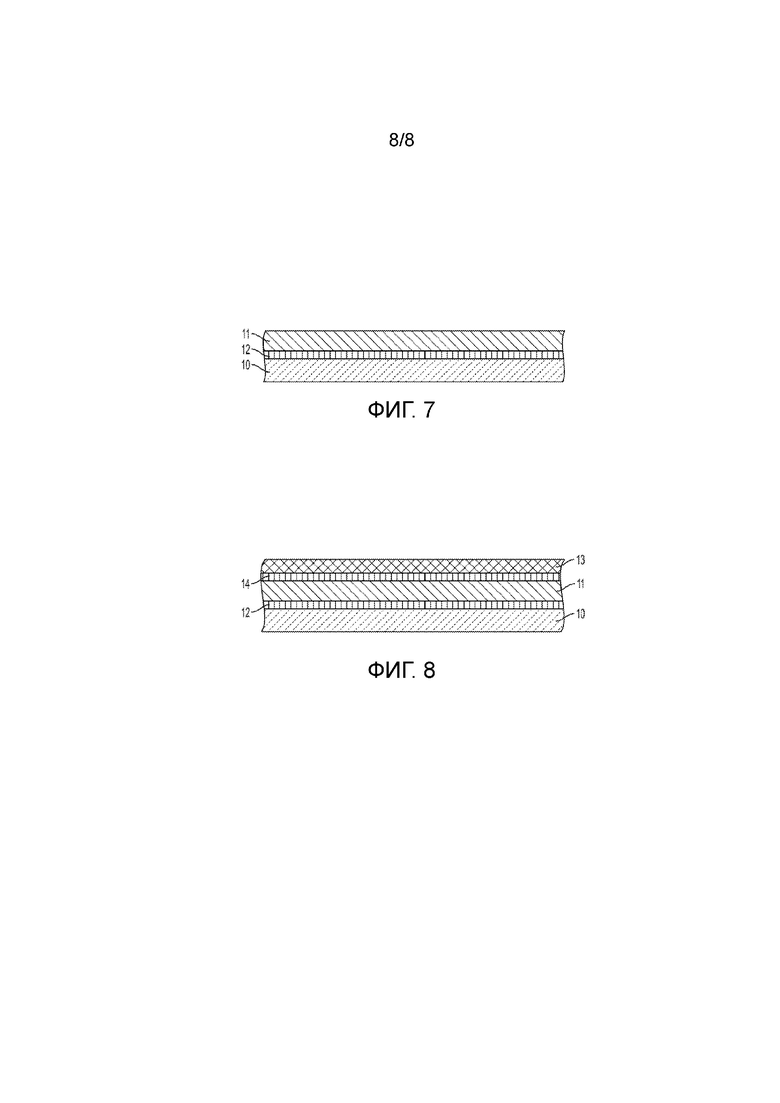

на фиг.7—8 показаны разрезы многослойных структур, формируемых посредством поточных линий производства панелей, в соответствии с различными вариантами осуществления.

Одинаковые позиции на разных чертежах обозначают одинаковые, сходные или аналогичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ

Раскрытие сущности данного изобретения обеспечивает более полное описание различных вариантов осуществления со ссылками на прилагаемые чертежи. Следует понимать, что здесь иллюстрируются и описываются некоторые, а не все, варианты осуществления. Действительно, варианты осуществления могут принимать многие разные формы, и соответственно это изобретение не следует считать ограничиваемым излагаемыми здесь вариантами осуществления. Эти варианты осуществления представлены скорее для того, чтобы показать, что это изобретение будет удовлетворять накладываемым законодательным требованиям. Сходные позиции везде обозначают сходные элементы.

Надлежит отметить, что термин «содержащий (-ая, -ое, -ие), употребляемый в формуле изобретения, не следует интерпретировать как сводящийся к средствам, перечисляемым после него; он не исключает другие элементы или этапы. Таким образом, его следует истолковывать как указывающий на наличие заявляемых признаков, этапов или компонентов, о которых идет речь, но не исключающий наличие или добавление одного или более других признаков, этапов или компонентов, либо их групп. Таким образом, сферу употребления, охватываемую выражением «устройство, содержащее средства А и В», не следует ограничивать устройствами, состоящими только из компонентов A и B. Применительно к данному изобретению это означает, что релевантными компонентами устройства являются только A и B.

По всему тексту этого описания делаются ссылки на «один вариант осуществления» или «некоторый вариант осуществления». Такие ссылки указывают, что некоторый конкретный признак, описываемый в связи этим вариантом осуществления, включен в состав, по меньшей мере, одного варианта осуществления данного изобретения. Таким образом, появления выражений «в одном варианте осуществления» или «в некотором варианте осуществления» в разных местах по всему тексту этого описания не обязательно во всех случаях являются, хотя и могли бы быть, ссылками на один и тот же вариант осуществления.

Помимо этого, конкретные признаки или характеристики можно объединять любым подходящим образом в один или более вариантов осуществления, как было бы очевидно специалисту в данной области техники.

Различные варианты осуществления направлены на создание механизмов подачи постели из гранул, которые можно использовать, например, для генерирования постели из гранул термопластичной или термореактивной пластмассы, которую можно уплотнять, скажем, путем расплавления, сжатия и/или отверждения для формирования, по меньшей мере, по существу, непрерывного термопластичного или термореактивного листа. Термопластичные или термореактивные гранулы могут содержать гибкий, полужесткий или жесткий поливинилхлорид (ПВХ), различные полиолефины (например, полипропилен), полиуретан, соединения на основе каучука, эластомеры, смеси полимеров (например, смесь эластомера и полипропилена), древесно-полимерные композиты (например, смеси, содержащие древесную муку или древесные частицы и полимер) и/или аналогичные вещества. В определенных вариантах осуществления, термопластичные или термореактивные гранулы могут содержать материалы не бывших в употреблении гранул и/или материалы повторно используемых гранул. Как здесь обсуждалось, постель из гранул, формируемая в соответствии с различными вариантами осуществления, может содержать один материал гранул или может содержать множество материалов гранул (например, материалы не бывших в употреблении и материалы повторно используемых гранул).

На фиг.1 показан схематический вид установки 1 для непрерывной обработки полотна и иллюстрируются различные аспекты, включая механизмы для генерирования и/или обработки одной или более постелей из гранул. Такой установкой 1 можно воспользоваться для генерирования панелей настила пола в соответствии с определенными вариантами осуществления. Как показано на фиг.1, установка 1 содержит один или более источников 2 гранул (также именуемых здесь дозаторами гранул), адаптированных к генерированию одной или более постелей 10, 11 из гранул на опорном конвейере 3 (например, бесконечной ленте) и/или на верхней поверхности армирующего слоя 12. Конфигурация источников 2 гранул обеспечивает выкладку гранул (иногда называемых таблетками) на опорный конвейер 3 в соответствии с некоторым заданным профилем распределения (например, заданным профилем толщины) по ширине опорного конвейера 3.

В варианте осуществления, иллюстрируемом на фиг.1, конфигурация опорного конвейера 3 обеспечивает непрерывное движение первой постели 10 из гранул (формируемой из одного или более источников 2 гранул, находящегося или находящихся на загрузочном конце опорного конвейера) мимо первого механизма 4 контроля толщины и через первый участок 5 обработки. Конфигурация первого механизма 4 контроля толщины обеспечивает оперативный контроль толщины первой постели 10 из гранул (например, в различных местах по ширине постели 10 из гранул), что можно использовать для внесения поправок в поток гранул из источников 2 гранул, как подробнее рассматривается здесь. Как изображено, установка 1 может содержать один или более источников 2 гранул, находящийся или находящихся на загрузочном конце опорного конвейера 3, в технологической цепочке перед первым механизмом 4 контроля. В определенных вариантах осуществления, установка 1 содержит множество источников 2 гранул, находящихся на загрузочном конце опорного конвейера 3, а конфигурация каждого из этих источников 2 гранул может обеспечивать подачу разных материалов гранул. Например, конфигурация первого источника 2 гранул может обеспечивать подачу не бывших в употреблении гранул (например, содержащих не бывший в употреблении полимер) в первую постель 10 из гранул, а конфигурация второго источника 2 гранул может обеспечивать подачу повторно используемых гранул (например, содержащих повторно используемый полимер, который может иметь такие же основные характеристики полимера, как не бывший в употреблении полимер, или другие) на первую постель 10 из гранул. Гранулы, подаваемые из каждого из первого источника 2 гранул и второго источника 2 гранул, могут вместе образовывать первую постель 10 из гранул, а ее толщину (и/или другие характеристики, такие, как плотность) можно оперативно контролировать посредством механизма 4 контроля, находящегося между источниками 2 гранул, расположенными ближе всего к загрузочному концу, и первым участком 5 обработки.

Первый участок 5 обработки может содержать один или более механизмов обработки, таких, как нагревательные элементы, контактирующие валики, рассеивающие валики и/или аналогичные средства для манипулирования первой постелью 10 из гранул перед нанесением армирующего слоя 12 (например, из материала тканого, нетканого и/или сетчатого полотна, такого, как стекловолоконная сетка) на верхнюю поверхность первой постели 10 из гранул. Чтобы способствовать распределению гранул по ширине машины, можно использовать один или более рассеивающих валиков (не показаны), имеющих сформированные на них несколько пальцев. Затем многослойную структуру, содержащую первую постель 10 из гранул и армирующий слой 12, можно пропустить через второй участок 6 обработки, имеющий один или более механизмов обработки, для уплотнения первой постели 10 из гранул и связывания первый постели 10 из гранул и армирующего слоя 12 (например, посредством расплавления первой постели 10 из гранул для образования, по меньшей мере, по существу, непрерывного листа с целью прилипания его к первой стороне армирующего слоя 12).

После этого, ламинированную многослойную структуру можно пропустить под вторым комплектом, состоящим из одного или более источников 2 гранул, конфигурация которых обеспечивает формирование второй постели 11 из гранул на верхней поверхности многослойной структуры (например, на второй стороне армирующего слоя 12, которая противоположна первой стороне). Следует понимать, что материал гранул второй постели 11 из гранул может быть таким же, как материал гранул первой постели 10 из гранул, или отличающимся от него. Конфигурация опорного конвейера 3 обеспечивает непрерывное движение многослойной структуры (включающей в себя вторую постель 11 из гранул) мимо второго механизма 4 контроля (конфигурация которого обеспечивает, например, обнаружение толщины, плотности и/или аналогичного параметра многослойной структуры) и через третий участок 7 обработки. Конфигурация второго механизма 4 контроля обеспечивает оперативный контроль толщины второй постели 11 из гранул (например, в различных местах по ширине постели 11 из гранул), что можно использовать для внесения поправок в поток гранул из источников 2 гранул, как рассматривается здесь.

Третий участок 7 обработки может содержать один или более механизмов обработки, таких, как нагревательные элементы, контактирующие валики, рассеивающие валики и/или аналогичные средства для закрепления второй постели 11 из гранул (которая может содержать, например, такой же материал гранул, как материал гранул первой постели 10 из гранул, или вторая постель 11 из гранул может содержать отличающийся материал гранул) относительно других компонентов многослойной структуры. Как показано в возможных вариантах осуществления на фиг.6A-6B, которые иллюстрируют другие варианты осуществления установки 101, имеющей дополнительные источники 2 гранул, механизмы 4 контроля, источники армирующих слоев и участки обработки, дополнительные слои можно наносить на получаемую многослойную структуру. Эти дополнительные слои могут содержать третью постель 13 из гранул, второй армирующий слой 14 и/или другие слои, не показанные на фиг.1 или 6A—6B, такие, как декоративный слой (например, слой ПВХ с печатным рисунком, слой ПУ с печатным рисунком и/или аналогичный слой), прозрачный защитный слой (например, лакирующий слой отверждаемого ультрафиолетовым излучением полиуретана, прозрачный слой ПВХ и/или аналогичный слой), долговечный поверхностный слой и/или аналогичные слои. Эти дополнительные слои можно крепить к многослойной структуре посредством любого из многообразия возможных механизмов, таких, как тепловое ламинирование, приклеивание (например, посредством отдельного слоя адгезива или клея, предусматриваемого между различными слоями, для скрепления этих слоев друг с другом) и/или аналогичными методами. Как изображено на фиг.6A—6B, в получаемый продукт можно добавлять еще одни слои посредством включения дополнительных соответствующих компонентов в состав установки 1, 101. Например, можно добавлять еще одни армирующие слои и/или постели из гранул, включая в состав оборудования соответствующие источники 2 гранул, участки обработки и/или источники армирующих слоев. Помимо этого, многослойную структуру можно разрезать на индивидуальные панели или подхватывать на накопительный валик для обработки позднее. В вариантах осуществления, в которых непрерывную многослойную структуру полотна разрезают на индивидуальные панели, эти панели могут быть прямоугольными панелями покрытия пола и могут быть снабжены конструктивными элементами механической связи, предназначенными для сочленения двух или более соседних панелей пола друг относительно друга (например, вдоль краев их соответственных сторон). На фиг.7 изображен схематический разрез многослойной структуры, формируемой посредством установки 1 согласно фиг.1, а на фиг.8 изображен схематический разрез многослойной структуры, формируемой посредством установки 101 согласно фиг.6A-6B.

Делая краткую ссылку на конфигурацию согласно фиг.6A-6B, иллюстрирующие различные альтернативные конфигурации, которые можно ввести в состав установки 101 (следует понимать, что различные участки и/или компоненты установки 101 можно ввести в состав относительно менее сложной установки, такой, как установка 1 согласно фиг.1), отмечаем, что установка 101 может содержать компоненты для формирования дополнительных слоев и/или может содержать дополнительные компоненты контроля.

Как изображено на фиг.6A—6B, для контроля формирования различных участков постели из гранул (например, постели 10, 11, 13 из гранул) можно использовать множество механизмов 4 контроля. Обращаясь конкретно к компонентам, изображенным на фиг.6A, отмечаем, что между первым источником 2 гранул и вторым источником 2 гранул, вместе формирующими первую постель 10 из гранул, можно разместить механизм 4 контроля. Таким образом, конфигурация первого механизма 4 контроля может обеспечивать оперативный контроль толщины участка постели из гранул, формируемого первым источником 2 гранул, а конфигурация второго механизма 4 контроля может обеспечивать оперативный контроль общей толщины первой постели 10 из гранул, формируемой первым источником 2 гранул и вторым источником 2 гранул. Как будет здесь рассмотрено подробнее, конфигурация, как первого механизма 4 контроля, так и второго механизма 4 контроля, может обеспечивать выдачу сигналов обнаружения в один контроллер 8 (в определенных вариантах осуществления для контроля каждый постели 10, 11, 13 из гранул можно использовать отдельные контроллеры 8 (как изображено, например, на фиг.6A), хотя в других вариантах осуществления для контроля всех постелей 10, 11, 13 из гранул можно использовать один контроллер 8 (как изображено, например, на фиг.6B), конфигурация которого может обеспечивать регулирование количества материала гранул, выдаваемого каждым из источников 2 гранул. В такой конфигурации, один из механизмов 4 контроля (например, второй механизм 4 контроля, оперативно контролирующий общую толщину первой постели 10 из гранул) можно считать основным механизмом механизм контроля, который может обуславливать поправки, вносимые в толщину первой постели 10 из гранул, путем регулирования количества материала гранул, выдаваемого обоими - первым и вторым - источниками 2 гранул. Другой механизм 4 контроля (например, механизм контроля, расположенный между первым источником 2 гранул и вторым источником 2 гранул) можно использовать для регулирования относительного количества материала гранул, выдаваемого первым источником 2 гранул и вторым источником 2 гранул. Например, контроллер 8 может использовать сигналы обнаружения из первого механизма 4 контроля, заставляя первый источник 2 гранул выдавать больше материала гранул, чем второй источник 2 гранул (или наоборот), чтобы достичь общей желаемой толщины первой постели 10 из гранул. Таким образом, при формировании первый постели 10 из гранул, относительную долю материала гранул, выдаваемого первым источником 2 гранул, можно регулировать относительно доли материала гранул, выдаваемого вторым источником 2 гранул (аналогичными концепциями можно воспользоваться для другой постели 11, 13 из гранул).

На фиг.6B показан лишь один контроллер 8, куда выдаются сигналы обнаружения из всех механизмов 4 контроля, и он готов для регулирования количества материала гранул, выдаваемого каждым из источников 2 гранул. Понятно, что сигнал обнаружения из некоторого конкретного механизма 4 контроля можно использовать для регулирования некоторого источника 2 гранул, стоящего в технологической цепочке перед упомянутым конкретным механизмом 4 контроля и/или после него.

Помимо этого, как отмечалось выше, установка 101 может содержать источник дополнительного армирующего слоя 14, дополнительные источники 2 гранул, дополнительные механизмы 4 контроля, дополнительные участки обработки (например, четвертый участок 15 обработки для крепления второго армирующего слоя 14 относительно второй постели 11 из гранул и/или пятый участок 16 обработки для выкладки и/или прилипания третьей постели 13 из гранул относительно второго армирующего слоя 14) и/или аналогичные средства, если это будет желательно. Например, четвертый участок 15 обработки может содержать один или более механизмов обработки для уплотнения второй постели 11 из гранул и связывания второй постели 11 из гранул и второго армирующего слоя 14 (например, посредством расплавления второй постели 11 из гранул для формирования, по меньшей мере, по существу, непрерывного листа с целью прилипания к первой стороне армирующего слоя 14). В таких вариантах осуществления конфигурация третьего участка 7 обработки может быть больше похожей на присущую первому участку 5 обработки и может содержать один или более механизмов обработки, таких, как нагревательные элементы, контактирующие валики, рассеивающие валики и/или аналогичные средства для манипулирования первой постелью 10 из гранул перед нанесением армирующего слоя 12 (который может содержать, например, материал тканого, нетканого и/или сетчатого полотна, такого, как стекловолоконная сетка, а второй армирующий слой 14 может быть таким же, как первый армирующий слой 12, или отличающимся от него). Следует понимать, что компоненты третьего участка 7 обработки и четвертого участка 15 обработки могут иметь рабочие параметры, конфигурация которых обеспечивает приспособление к наличию ранее обработанной первой постели 10 из гранул и армирующего слоя 12.

Затем ламинированную многослойную структуру, имеющую раскрытый второй армирующий слой 14 можно пропустить под третьим комплектом, состоящим из одного или более источников 2 гранул, общая конфигурация которых обеспечивает формирование третьей постели 13 из гранул на верхней поверхности второго армирующего слоя 14. Следует понимать, что материал гранул третьей постели 13 из гранул может быть таким же, как материал гранул первой постели 10 из гранул и/или второй постели 11 из гранул, или отличающимся от них. Конфигурация опорного конвейера 3 обеспечивает непрерывное движение многослойной структуры (включающей в себя третью постель 13 из гранул) мимо находящегося дальше в технологической цепочке второго механизма 4 контроля и через пятый участок 16 обработки. Конфигурация находящегося дальше в технологической цепочке второго механизма 4 контроля обеспечивает оперативный контроль толщины третьей постели 13 из гранул (например, в различных местах по ширине постели 13 из гранул), что можно использовать для внесения поправок в поток гранул из источников 2 гранул, как подробнее рассматривается здесь. Помимо этого, следует понимать, что дополнительный механизм 4 контроля толщины можно ввести в состав оборудования между несколькими источниками 2 гранул, совместно используемыми для формирования третьей постели 13 из гранул, таким же образом, как рассмотренный при обращении к конфигурации, предназначенной для формирования первой постели 10 из гранул.

Как показано на фиг.2, где представлено перспективное изображение источника 2 гранул в соответствии с одним вариантом осуществления, источник 2 гранул расположен над опорным конвейером 3 и может содержать бункер 21 источника гранул, конфигурация которого обеспечивает выдачу гранул во множество загрузочных желобов 22, расположенных по ширине опорного конвейера 3. Каждый из загрузочных желобов 22 содержит выполненную с механическим приводом загрузочную дверцу 24, управляемую соответствующим исполнительным механизмом. Исполнительный механизм можно воплотить как электродвигатель 23, показанный на фиг.2, такой, как индексированный сервомотор, линейный двигатель, соленоид и/или аналогичное средство. Конфигурация исполнительного механизма может обеспечивать регулирование положения загрузочной дверцы 24 относительно загрузочного желоба 22 между полностью закрытой конфигурацией (предотвращающей поток гранул по загрузочному желобу 22) и полностью открытой конфигурацией (допускающий максимальный расход гранул по загрузочному желобу 22). В определенных вариантах осуществления конфигурация исполнительного механизма может обеспечивать осуществляемое посредством приращений (например, приращениями по 0,1 мм, приращениями по 0,05 мм и/или аналогичными приращениями) изменение положения загрузочной дверцы 24 между закрытой конфигурацией и открытой конфигурацией. Таким образом, расход гранул через каждый загрузочный желоб 22 можно изменять, по меньшей мере - частично, на основании позиционирования загрузочной дверцы 24.

Помимо этого, в определенных вариантах осуществления исполнительный механизм может содержать датчик обратной связи, такой, как датчик обратной связи от преобразователя угол-код (энкодера) и/или датчик обратной связи по силам, конфигурация которого обеспечивает измерение сопротивления движению исполнительного механизма. Например, исполнительные механизмы можно воплотить как электродвигатели 23 со встроенными механизмами обратной связи по силам для контроля силы сопротивления, прикладываемой для противодействия желаемому движению электродвигателя 23. В определенных вариантах осуществления конфигурация электродвигателей 23 может обеспечивать движение в желаемое положение только тогда, когда сила сопротивления, прикладываемая для противодействия желаемому движению электродвигателя 23, ниже некоторого порогового уровня. Таким образом, конфигурация электродвигателей 23 может обеспечивать самосохранение для минимизации величины износа, испытываемого электродвигателями 23 во время эксплуатации, и/или для обнаружения заторов таблеток внутри одного или более загрузочных желобов 22. В определенных вариантах осуществления конфигурация датчика обратной связи может обеспечивать генерирование сообщения об отказе, подлежащего выдаче обратно в контроллер 8 (осуществляемой по трактам, изображенным пунктирными линиями, показанными между контроллером 8 и электродвигателями 23, как показано на фиг.5), который может выдавать данные, характеризующие обнаруженный отказ, посредством графического дисплея (например, графического дисплея, изображенного на фиг.4) таким образом, что пользователь сможет проверить электродвигатель 23, где возникает отказ, чтобы принять надлежащие меры по его устранению (например, почистить электродвигатель 23, загрузочную дверцу 24, и/или принять аналогичные меры).

В качестве еще одного примера отметим, что датчик обратной связи может содержать датчик обратной связи по положению (например, воплощенный в виде индексированных сервомоторов или датчиков, закрепленных относительно загрузочных дверец 24), конфигурация которого обеспечивает оперативный контроль положения загрузочной дверцы 24. Датчик обратной связи по положению можно использовать для определения текущего положения загрузочной дверцы 24 и для сравнения положения загрузочной дверцы 24 с желаемым положением загрузочной дверцы 24, например - задаваемым в профиле толщины.

Как показано на фиг.2, дозатор 2 гранул содержит множество загрузочных желобов 22, выровненных по ширине опорного конвейера 3. Конфигурация каждого загрузочного желоба 22 обеспечивает дозирование материала гранул на некоторый участок ширины опорного конвейера 3 (именуемый здесь «дорожкой»). Каждая дорожка граничит с соседней дорожкой, соответствующей соседнему загрузочному желобу 22, так что конфигурация множества загрузочных желобов 22 вместе обеспечивает дозирование материала гранул поперек непрерывного участка ширины опорного конвейера 3.

Как показано на фиг.1 и 6A—6B и на схематическом чертеже согласно фиг.5, каждым дозатором 2 гранул управляет контроллер 8 (например - вычислительный объект, содержащий одну или более предназначенных для долговременного хранения областей запоминающего устройства, обрабатывающий объект, один или более портов ввода, один или более портов вывода, один или более дисплеев 80 и/или один или более пользовательских интерфейсов 83 ввода). Хотя в вариантах осуществления согласно фиг.1 и 6A иллюстрируется установка 1, 101, содержащая множество дискретных контроллеров 8, осуществляющих связь с отдельными механизмами 4 контроля и дозаторами 2 гранул, следует понимать, что конфигурация одного контроллера 8 (например, одного вычислительного объекта) может обеспечивать предоставление функциональных возможностей нескольких контроллеров 8, показанных на чертежах (например - как показано на фиг.6B), для контроля по отдельности сигналов обнаружения, принимаемых из различных механизмов 4 контроля, и для регулирования функциональных возможностей различных дозаторов 2 гранул, например, на основании, по меньшей мере - частично, сигналов обнаружения, принимаемых из механизмов 4 контроля.

Например, контроллер 8 управляет каждым исполнительным механизмом, соответствующим некоторому конкретному загрузочному желобу 22, на основании на сигналов управления, передаваемых из контроллера 8 каждому исполнительному механизму (например, электродвигателю 23) для регулирования расхода гранул по соответствующему загрузочному желобу 22. Например, конфигурация контроллера 8 может обеспечивать определение того, что толщина конкретной дорожки формируемой постели 10, 11, 13 из гранул не соответствует желаемой толщине (о которой здесь шла речь), и может регулировать позиционирование соответствующей загрузочной дверцы 24 для регулирования скорости дозирования гранул на конкретную дорожку с целью регулирования толщины согласно получаемой дорожке постели 10, 11, 13 из гранул. В качестве еще одного примера отметим, что конфигурация контроллера 8 может обеспечивать определение того, что положение загрузочной дверцы 24 не соответствует желаемому положению загрузочной дверцы (и - соответственно - желаемой толщине постели из гранул) и может регулировать позиционирование загрузочной дверцы 24 для регулирования скорости дозирования гранул на дорожку, соответствующую загрузочной дверце 24.

Как показано на фиг.1, 5 и 6A—6B, контроллеры 8 могут осуществлять связь с устройствами 4 контроля толщины для приема сигналов обнаружения, характеризующих измеряемую толщину постели 10, 11, 13 из гранул в различных местах по ширине постели 10, 11, 13 из гранул. На фиг.3 представлено перспективное изображение возможного устройства 4 контроля толщины в соответствии с различными вариантами осуществления. Следует понимать, что второе устройство 4 контроля толщины может иметь аналогичную конфигурацию. Как показано на фиг.3, устройство 4 контроля толщины содержит головку 41 контроля, конфигурация которой обеспечивает измерение толщины постели 10 из гранул посредством бесконтактного измерительного механизма. Например, головка 41 контроля может содержать датчик на основе бета-толщиномера (или другой бесконтактный датчик для измерения толщины, такой, как другие радиометрические датчики (например, рентгеновского излучения, гамма-излучения и/или аналогичного излучения), лазерный датчик, емкостной датчик, датчик электрического поля, оптический датчик, датчик машинного зрения, датчик инфракрасного излучения, ультразвуковой измерительный преобразователь, датчик на основе радара и/или аналогичный датчик), конфигурация которого обеспечивает генерирование сигналов обнаружения, которые могут коррелироваться с толщиной постели 10 из гранул. В варианте осуществления, изображенном на фиг.3, конфигурация головки 41 контроля датчика на основе бета-толщиномера обеспечивает пересечение портала 42, расположенного над опорным конвейером 4, в направлении, параллельном ширине опорного конвейера 4. В определенных вариантах осуществления головка 41 контроля может двигаться вместе со второй головкой контроля (не показана), расположенный под опорным конвейером 4. Обе головки контроля могут содержать, соответственно, излучатель бета-частиц и приемник, конфигурация которого обеспечивает обнаружение количества бета-частиц, пропускаемых через опорный конвейер 10 и постель 10 из гранул. Получающиеся генерируемые сигналы обнаружения из изображенного бета-толщиномера могут характеризовать толщину постели из гранул и/или плотность постели из гранул.

Конфигурация головки 41 контроля обеспечивает генерирование сигналов, характеризующих толщину постели 10 из гранул в различных положениях по ширине постели 10 из гранул. Сигналы обнаружения, генерируемые устройством 4 контроля толщины, могут содержать данные, характеризующие измеряемую толщину постели 10 из гранул (например, на основании обнаруживаемого количества бета-частиц, пропускаемых через постель 10 из гранул), а также положение измерения (например, положение при измерении в одном направлении, характеризующее место по ширине постели 10 из гранул, или положение при измерении в двух направлениях, характеризующее место по ширине постели 10 из гранул и вдоль длины постели 10 из гранул (определяемое на основании, по меньшей мере - частично, скорости движения опорного конвейера 3)).

Генерируемые сигналы обнаружения передаются в контроллер 8, как показано на фиг.5, конфигурация которого обеспечивает оперативный контроль толщины постели из гранул с помощью целевого профиля толщины (например, хранимого в предназначенных для долговременного хранения областях запоминающего устройства контроллера 8). Целевой профиль толщины может представлять толщину, по меньшей мере, по существу, равномерную по ширине постели 10 из гранул, имеющей целевую толщину. Однако следует понимать, что целевой профиль толщины может задавать и целевую толщину, не являющуюся равномерной по ширине постели 10 из гранул (имеющую пики и/или впадины толщины в заданных местах по ширине постели 10 из гранул). Таким образом, конфигурация целевого профиля толщины может обеспечивать учет различных характеристик находящихся дальше в технологической цепочке механизмов обработки (например, выполненных с поверхностью из нетканого материала, бочкообразных или прогибающихся контактирующих валиков, профилей неравномерного нагрева, предусматриваемых для расплавления постели из гранул, и/или аналогичных средств), либо - если это желательно - для генерирования толщины, не являющейся неизменной, постели 10 из гранул. В определенных вариантах осуществления целевой профиль толщины может быть генерируемым на основании, по меньшей мере - частично, пользовательского ввода, или целевой профиль толщины может быть генерируемым автоматически. Помимо этого, конфигурация контроллера 8 может обеспечивать сохранение множества целевых профилей толщины, которые можно выбрать с целью индивидуального применения для некоторой конкретной постели из гранул. Например, контроллер 8 может хранить множество индивидуально выбираемых целевых профилей толщины, которые применимы к соответствующим типам гранул, желаемым толщинам постелей из гранул и/или аналогичным параметрам.

В определенных вариантах осуществления целевые профили толщины можно генерировать для каждый постели 10, 11, 13 из гранул, для каждого механизма 4 контроля, для многослойной структуры в целом и/или аналогичных средств. Конкретно, для вариантов осуществления, в которых множество механизмов 4 контроля используются при оперативном контроле толщины компонентов одной постели из гранул (например, изображенной в вариантах осуществления согласно фиг.6A—6B, в которой используется множество механизмов 4 контроля для контроля компонентов первой постели 10 из гранул), сигналы обнаружения можно использовать для проводимого совместно внесения поправок во множество дозаторов 2 гранул (например, внесения аналогичных поправок в несколько дозаторов 2 гранул одновременно на основании, по меньшей мере - частично, одного сигнала обнаружения), или проводимого индивидуально внесения поправок во множество дозаторов 2 гранул (например, внесения независимых поправок в несколько дозаторов 2 гранул на основании, по меньшей мере - частично, множества сигналов обнаружения). Делая краткую ссылку на конфигурации согласно фиг.6A—6B, отмечаем, что для формирования первой постели 10 из гранул, сигналы обнаружения, генерируемые из механизма 4 контроля, конфигурация которого обеспечивает оперативный контроль всей в целом толщины первой постели 10 из гранул, можно использовать при внесении аналогичных поправок в оба дозатора 2 гранул, используемые совместно для формирования первой постели 10 из гранул. Например, сигнал обнаружения из механизма 4 контроля можно использовать, чтобы заставить оба дозатора 2 гранул открывать соответственные загрузочные заслонки на дополнительные 0,2 мм, так что оба дозатора 2 гранул будут иметь аналогичные конфигурации открывания заслонок. Помимо этого, сигналы обнаружения из других механизмов 4 контроля, используемых для контроля относительного количества материала гранул, выдаваемого расположенным ближе всего к загрузочному концу дозатором 2 гранул (первым дозатором 2 гранул), можно использовать для определения относительных количеств материала гранул, выдаваемого первым дозатором 2 гранул и вторым дозатором 2 гранул. Сигналы обнаружения, принимаемые из механизма контроля, расположенного между первый дозатором 2 гранул и вторым дозатором 2 гранул, может заставлять один первой дозатор 2 гранул и второй дозатор 2 гранул независимо регулировать количество выдаваемого материала гранул. Например, сигналы обнаружения из механизма 4 контроля, расположенного между первым дозатором 2 гранул и вторым дозатором 2 гранул, могут заставлять первый дозатор 2 гранул открывать загрузочные заслонки на дополнительные 0,3 мм без внесения аналогичной поправки в загрузочные дверцы второго дозатора 2 гранул.

В определенных вариантах осуществления, предусматривающих несколько механизмов 4 контроля, связанных с формированием одной постели из гранул, один механизм 4 контроля можно идентифицировать как основной механизм контроля, а другие механизмы 4 контроля можно идентифицировать как вспомогательные механизмы контроля. В примере, рассмотренном выше со ссылками на первую постель 10 из гранул согласно фиг.6A—6B, механизм 4 контроля, конфигурация которого обеспечивает оперативный контроль общей толщины первой постели 10 из гранул, можно идентифицировать как основной механизм контроля, а механизм 4 контроля, конфигурация которого обеспечивает оперативный контроль толщины материала гранул, выдаваемого только первым дозатором 2 гранул, можно идентифицировать как вспомогательный механизм контроля. Конфигурация контроллера 8 может обеспечивать внесение изменений в конфигурацию дозаторов 2 гранул (например, применительно к открыванию загрузочных заслонок) с разными скоростями - в зависимости от источника принимаемых сигналов обнаружения. Например, сигналы обнаружения, принимаемые из основного механизма контроля, можно внедрять как изменения в относительное позиционирование загрузочных заслонок дозаторов 2 гранул быстрее, чем сигналы обнаружения, принимаемые из вспомогательного механизма контроля. В вариантах осуществления, о которых здесь шла речь и в которых скользящее среднее значение сигналов обнаружения оперативно контролируют перед внесением изменений в позиционирование загрузочных заслонок, контроллер может оперативно контролировать скользящее среднее значение для сигналов обнаружения, принимаемых из основного механизма контроля, в более сжатые сроки, чем сжатые сроки контроля скользящего среднего значения для сигналов обнаружения, принимаемых из вспомогательного механизма контроля. В качестве конкретного примера отметим, что, когда определяют, изменять ли позиционирование загрузочных заслонок дозаторов 2 гранул, в контроллере 8 возможно использование скользящего среднего значения на основании самых последних 20 сигналов обнаружения, принимаемых из основного механизма контроля, и в контроллере 8 возможно использование скользящего среднего значения на основании самых последних 100 сигналов обнаружения, принимаемых из вспомогательного механизма контроля.

Как показано на фиг.4, где изображен возможный дисплей, связанный с контроллером 8, конфигурация контроллера 8 может обеспечивать отображение сигналов обнаружения, принимаемых из устройства 4 контроля толщины, в реальном масштабе времени. Как показано на фиг.4, конфигурация контроллера 8 может обеспечивать отображение сигналов обнаружения данных 81 измеренной в реальном масштабе времени толщины как функции положения по ширине постели 10 из гранул. Помимо этого, конфигурация контроллера 8 может обеспечивать вычисление скользящего среднего значения толщины постели из гранул в пределах каждой дорожки постели 10 из гранул. Скользящее среднее толщины постели из гранул можно определять на основании некоторых предварительно заданных точек данных, на основании точек данных, собранных во время заранее заданного количества проходов головки 41 контроля по ширине постели 10 из гранул, и/или аналогичным методом. Данные 82 скользящего среднего значения также можно отобразить как график зависимости от положения по ширине постели 10 из гранул.

Контроллер 8 также может хранить данные, характеризующие целевой профиль толщины для постели 10 из гранул, а его конфигурация может обеспечивать сравнение данных 82 скользящего среднего значения с целевым профилем толщины. Конфигурация контроллера 8 может обеспечивать продолжение контроля данные при определении, что данные 82 скользящего среднего значения совпадают с целевым профилем толщины (например, соответствуют толщине в пределах приемлемого допуска целевой толщины). Вместе с тем, при определении, что данные 82 скользящего среднего значения отличаются от целевого профиля толщины (например, при определении, что данные 82 скользящего среднего значения оказываются выше или ниже приемлемого уровня допуска в окрестности целевого профиля толщины), конфигурация контроллера 8 может обеспечивать передачу сигналов управления одному или более загрузочным желобам 22 (например, исполнительным механизмам, управляющим положением соответствующих загрузочных дверец 24 упомянутого одного или более загрузочных желобов 22) как показано на фиг.5, для увеличения или уменьшения скорости дозирования из источника гранул на постель 10 из гранул. Например, при определении, что конкретная дорожка имеет скользящее среднее значение толщины, меньшее, чем некоторый допустимый уровень толщины, конфигурация контроллера 8 обеспечивает передачу сигнала управления загрузочному желобу 22, соответствующему конкретной дорожке, для сообщения соответствующий загрузочной заслонке 24 движения в более открытое положение с целью увеличения расхода гранул на конкретную дорожку (и тем самым - увеличения толщины постели из гранул на конкретной дорожке). Аналогичным образом, при определении, что конкретная дорожка имеет скользящее среднее значение толщины, большее, чем некоторый допустимый уровень толщины, конфигурация контроллера 8 обеспечивает передачу сигнала управления загрузочному желобу 22, соответствующему конкретной дорожке, для сообщения соответствующий загрузочной заслонке 24 движения в более закрытое положение с целью уменьшения расхода гранул на конкретную дорожку (и тем самым - уменьшения толщины постели из гранул на конкретной дорожке)

ЗАКЛЮЧЕНИЕ

Специалисту в области техники, к которой относится данное изобретение, ознакомившемуся с принципами, представленными в вышеизложенном описании и на связанных с ним чертежах, придут в голову многие модификации и другие варианты осуществления. Поэтому следует понять, что изобретение не ограничивается раскрытыми конкретными вариантами осуществления и что в рамках объема притязаний прилагаемой формулы изобретения предполагается возможность включения в него модификаций и других вариантов осуществления. Хотя здесь употреблялись конкретные термины, они использовались только в родовом и описательном смысле, а не в целях ограничения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА СОРТИРОВКИ ПОСЫЛОК | 2020 |

|

RU2784983C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРЕДМЕТОВ, СОДЕРЖАЩЕЕ ВИБРОПИТАТЕЛЬ | 2017 |

|

RU2736306C1 |

| УПРАВЛЕНИЕ ДВЕРНЫМ ЗАМКОМ И СИГНАЛИЗАТОРОМ ТОПЛИВОЗАПРАВОЧНОЙ КОЛОНКИ | 2017 |

|

RU2737077C2 |

| СИСТЕМА И СПОСОБ ОБРАБОТКИ МАТРИЦЫ МОДУЛЕЙ ОБРАБОТКИ ПРОБ | 2017 |

|

RU2762147C2 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УПАКОВКИ КЛИПСОВАНИЕМ И СВЯЗАННЫЕ С НИМ УСТРОЙСТВА, СПОСОБЫ, СИСТЕМЫ И КОМПЬЮТЕРНЫЕ ПРОГРАММНЫЕ ПРОДУКТЫ, ПРИГОДНЫЕ ДЛЯ УПАКОВЫВАНИЯ ЦЕЛЬНОЙ МЫШЕЧНОЙ ТКАНИ | 2010 |

|

RU2531003C2 |

| СУШИЛКА ДЛЯ ТРАВЯНИСТОГО МАТЕРИАЛА И СПОСОБ СУШКИ ТРАВЯНИСТОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2020 |

|

RU2816997C2 |

| КОНФИГУРАЦИИ ИНФУЗИОННОЙ СИСТЕМЫ | 2009 |

|

RU2512930C2 |

| СИСТЕМА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ВАЛИКОМ | 2005 |

|

RU2386483C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЛИНИИ РЕЗАНИЯ СИСТЕМЫ ВЫЕМКИ ПРИ ПРОХОДКЕ И ЭЛЕМЕНТ РЕШТАКА ДЛЯ НЕЕ | 2008 |

|

RU2422635C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ МИКРОБОВ | 2010 |

|

RU2559909C2 |

Изобретение относится к способам и устройствам формирования постелей из гранул. Автоматизированный механизм формирования постели из гранул может содержать опорный конвейер, конфигурация которого обеспечивает опору формируемой постели из гранул, и дозатор гранул, имеющий множество индивидуально управляемых загрузочных желобов, расположенных по ширине опорного конвейера, при этом конфигурация каждого из множества загрузочных желобов обеспечивает дозирование гранул из загрузочного желоба на опорный конвейер для совместного формирования постели из гранул. Механизм контроля обнаруживает толщину генерируемой постели из гранул, а контроллер сравнивает обнаруживаемую толщину с целевым профилем толщины и передает сигналы одному или более из индивидуально управляемых загрузочных желобов для регулирования расхода гранул на опорный конвейер. 3 н. и 14 з.п. ф-лы, 8 ил.

1. Автоматизированный механизм формирования постели из гранул, содержащий:

опорный конвейер, выполненный с возможностью обеспечения опоры для формируемой постели из гранул;

по меньшей мере один дозатор гранул, выполненный с возможностью дозирования гранул на опорный конвейер для формирования постели из гранул, причем указанный по меньшей мере один дозатор гранул содержит:

- множество загрузочных желобов, расположенных по ширине опорного конвейера, при этом каждый из множества загрузочных желобов имеет индивидуально управляемую загрузочную дверцу для управления расходом гранул из загрузочного желоба на опорный конвейер;

- механизм контроля толщины, выполненный с возможностью контроля толщины постели из гранул на опорном конвейере; и

один или более контроллеров, выполненных с возможностью:

сравнения обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины; и

передачи сигналов одной или более из индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба на опорный конвейер для регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины,

причем каждый из загрузочных желобов выполнен с возможностью дозирования гранул на соответствующую дорожку опорного конвейера, причем

один или более контроллеров выполнены с возможностью:

сравнения обнаруживаемой толщины постели из гранул на каждой дорожке опорного конвейера с целевым профилем толщины; и

передачи сигнала индивидуально управляемой загрузочной дверце конкретного загрузочного желоба для регулирования расхода гранул из этого загрузочного желоба на соответствующую дорожку.

2. Автоматизированный механизм формирования постели из гранул по п.1, дополнительно содержащий: множество дозаторов гранулята, при этом предусмотрен один контроллер, выполненный с возможностью передачи сигналов одной или более из индивидуально управляемых загрузочных дверец каждого из множества дозаторов гранулята.

3. Автоматизированный механизм формирования постели из гранул по п.1, дополнительно содержащий множество дозаторов гранулята, при этом предусмотрено множество контроллеров, причем каждый из множества контроллеров выполнен с возможностью передачи сигналов одной или более из индивидуально управляемых загрузочных дверец одного или более из множества дозаторов гранулята.

4. Автоматизированный механизм формирования постели из гранул по п.1, дополнительно содержащий множество дозаторов гранулята, при этом предусмотрено множество контроллеров, причем каждый из множества контроллеров соответствует соответствующему контроллеру множества дозаторов гранул, при этом каждый из множества контроллеров выполнен с возможностью передачи сигналов одной или более из индивидуально управляемых загрузочных дверец соответствующего дозатора гранулята.

5. Автоматизированный механизм формирования постели из гранул по любому из пп.1-4, в котором целевой профиль толщины задает по меньшей мере по существу равномерную толщину по ширине постели из гранул.

6. Автоматизированный механизм формирования постели из гранул по любому из пп.1-4, в котором целевой профиль толщины задает неравномерную толщину по ширине постели из гранул.

7. Автоматизированный механизм формирования постели из гранул по любому из пп.1-4, в котором каждая из множества индивидуально управляемых загрузочных дверец выполнена с возможностью перемещения посредством соответствующего электродвигателя.

8. Автоматизированный механизм формирования постели из гранул по п.7, в котором каждый электродвигатель содержит механизм обратной связи, выполненный с возможностью обнаружения сил сопротивления, противодействующих желаемому движению электродвигателя.

9. Автоматизированный механизм формирования постели из гранул по п.8, в котором механизм обратной связи содержит механизм обратной связи по силам.

10. Автоматизированный механизм формирования постели из гранул по п.8, в котором механизм обратной связи содержит механизм обратной связи по положению, выполненный с возможностью обнаружения положения загрузочной дверцы между открытой конфигурацией и закрытой конфигурацией.

11. Способ формирования постели из гранул, заключающийся в том, что:

перемещают опорный конвейер мимо по меньшей мере одного дозатора гранул;

дозируют гранулы из множества загрузочных желобов, расположенных по ширине опорного конвейера, для формирования постели из гранул, при этом каждый из множества загрузочных желобов имеет индивидуально управляемую загрузочную дверцу для управления расходом гранул, текущих из загрузочного желоба на опорный конвейер;

обнаруживают толщину постели из гранул посредством механизма контроля толщины;

сравнивают обнаруживаемую толщину постели из гранул с целевым профилем толщины; и

регулируют одну или более из загрузочных дверец множества загрузочных желобов для регулирования расхода гранул из загрузочного желоба на опорный конвейер для регулирования толщины постели из гранул для достижения соответствия целевому профилю толщины,

причем дозирование гранул из множества загрузочных желобов предусматривает дозирование гранул во множество дорожек на опорном конвейере, причем каждый загрузочный желоб множества загрузочных желобов соответствует одной дорожке из множества дорожек; и

при этом сравнение обнаруживаемой толщины постели из гранул с целевой толщиной предусматривает сравнение обнаруживаемой толщины постели из гранул на каждой дорожке с целевым профилем толщины.

12. Способ по п.11, в котором целевой профиль толщины задает по меньшей мере по существу равномерную толщину по ширине постели из гранул.

13. Способ по п.11, в котором целевой профиль толщины задает неравномерную толщину по ширине постели из гранул.

14. Способ по п.11, в котором регулирование одной или более загрузочных дверец из множества загрузочных желобов предусматривает приведение в действие электродвигателя, соответствующего каждой из одной или более загрузочных дверец.

15. Способ по п.14, дополнительно предусматривающий прием сигнала обратной связи от одного или более электродвигателей для обнаружения положения одной или более загрузочных дверец; и

при этом регулирование одной или более загрузочных дверец предусматривает перемещение одной или более загрузочных дверец в желаемое положение на основании, по меньшей мере частично, сигнала обратной связи.

16. Контроллер для автоматизированного механизма формирования постели из гранул, содержащий одну или более областей запоминающего устройства и по меньшей мере один процессор, выполненный с возможностью:

передачи сигнала множеству индивидуально управляемых загрузочных дверец соответствующих загрузочных желобов из множества загрузочных желобов дозатора гранул для управления расходом гранул из загрузочного желоба на опорный конвейер, причем множество загрузочных желобов расположены по ширине опорного конвейера;

обнаружения толщины постели из гранул, формируемой на опорном конвейере из гранул, текущих из множества загрузочных желобов;

сравнения обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины; и

передачи второго сигнала множеству индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба,

причем каждый из загрузочных желобов выполнен с возможностью дозирования гранул на соответствующую дорожку опорного конвейера; и при этом:

сравнение обнаруживаемой толщины постели из гранул на опорном конвейере с целевым профилем толщины предусматривает сравнение обнаруживаемой толщины постели из гранул на каждой дорожке опорного конвейера с целевым профилем толщины; и

передача второго сигнала множеству индивидуально управляемых загрузочных дверец предусматривает передачу второго сигнала множеству индивидуально управляемых загрузочных дверец для регулирования расхода гранул из загрузочного желоба на соответствующую дорожку.

17. Контроллер по п.16, в котором упомянутый по меньшей мере один процессор дополнительно выполнен с возможностью приема сигнала обратной связи от одной или более загрузочных дверец; и

при этом регулирование одной или более загрузочных дверец предусматривает перемещение одной или более загрузочных дверец в желаемое положение на основании, по меньшей мере частично, сигнала обратной связи.

| EP 2903058 A1, 05.08.2015 | |||

| US 2012141657 A1, 07.06.2012 | |||

| US 2004086638 A1, 06.05.2004 | |||

| УСТРОЙСТВО УПРАВЛЕНИЯ НАНЕСЕНИЕМ СЛОЯ ПОРОШКООБРАЗНОГО ИЛИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ УПРАВЛЕНИЯ НАНЕСЕНИЕМ СЛОЯ ПОРОШКООБРАЗНОГО ИЛИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1991 |

|

RU2046691C1 |

Авторы

Даты

2022-05-18—Публикация

2018-10-22—Подача