Изобретение относится к непрерывной разливке материалов, в частности стали, а также к подаче и осаждению на поверхности жидкого металла в кристаллизаторе непрерывной разливки слоя порошкообразного или гранулированного материала, выполняющего функцию теплового изолирования ванны расплавленного металла, предотвращающего реоксидацию металла и обеспечивающего смазку стенок кристаллизатора. Для удобства этот материал будем называть "порошком", имея в виду, что его гранулометрия и форма гранул могут меняться в широком диапазоне. Этот порошок сжижается при контакте с жидким металлом и инфильтруется между металлов и стенками кристаллизатора, играя роль смазки. Отсюда вытекает непрерывный расход порошка в процессе разливки, что требует компенсации путем подвода, который варьируется в зависимости от характеристики порошка и литейной установки, а также разливаемого металла. Кроме того, расход порошка может меняться в процессе литья и в зависимости от различных параметров процесса, в частности от температуры разливаемого металла.

Для обеспечения постоянного уровня порошка и, следовательно, равномерности толщины его слоя, известен гравитационный способ питания по каналу из бункера, содержащего указанный материал и помещенного над кристаллизатором, причем этот канал примыкает к кристаллизатору над поверхностью заливаемого металла на определенном расстоянии от него, соответствующем требуемой толщине порошка в твердом или жидком состоянии. Это устройство обеспечивает автоматическое запитывание порошка вследствие того, что, когда толщина порошка стремится уменьшиться, он вытекает в канал под воздействием гравитации до того момента, когда верхний уровень слоя достигает уровня разгрузочного отверстия канала, прерывая таким образом расход. Для автоматизации запитывания порошком используют его свойство распределяться равномерно по всему сечению кристаллизатора, используя свойства зернообразных материалов, которые собираются в кучку на выходе из канала питания. Эта система позволяет уточнить средний расход порошка, например, для литья, измеряя количество порошка, введенного в бункер питания. С другой стороны, мгновенный расход или расход на малых периодах не может быть определен.

Цель изобретения определение мгновенного расхода порошка для обеспечения соответствия этого расхода мгновенным условиям разливки, таким как скорости экстракции, температуре разливки, природе порошка, частоте и амплитуде колебаний кристаллизатора, и специальным параметрам каждой разливки, таким как форме разливаемого материала, природе металла и т.д.

Для этого устройство управления нанесением слоя материала на поверхность жидкого металла в кристаллизаторе непрерывной разливки, содержащее канал питания, постоянно открытый нижний разгрузочный конец которого расположен над поверхностью металла на высоте, равной или немного большей толщины запасенного слоя указанного материала, и средства постоянного питания канала материалом, снабжено верхним основным бункером, снабженным сливной трубой, нижний конец которой проникает без жесткой связи во вторичный нижний бункер, вентилем перекрытия и детектором расхода материала, помещенными на сливной трубе, средствами управления вентилем в зависимости от показаний детектора расхода, средствами взвешивания верхнего бункера и средствами расчета для определения расхода материала в зависимости от времени между двумя последовательными закрытиями или открытиями вентиля и количества материала, вытекающего из верхнего бункера в нижний.

В прелагаемом способе управления нанесением слоя порошкообразного или гранулированного материала на поверхность жидкого металла, включающем подачу материала по каналу питания, нижний конец которого установлен над поверхностью металла на высоте, равной или немного большей толщины слоя заданного материала, верхний бункер заполняется материалом и в целях постоянного измерения расхода материала в процессе разливки металла управляют закрытием вентиля каждый раз, когда детектор расхода указывает нулевой расход регистрируют время t с каждым закрытием или открытием, а после каждого закрытия вентиля выполняют взвешивание верхнего бункера и регистрируют измеренное значение, отсюда получают расход материала в течение каждого интервала времени между двумя последовательными закрытиями или открытиями вентиля.

Согласно первому варианту работы устройства управляют открытием вентиля в конце заранее определенного периода, считая от его закрытия. Тогда можно определить расход материала в процессе всей разливки по заранее определенным или меняющимся интервалами времени, в зависимости от эволюции разливки.

По второму варианту работы устройства используют детектор присутствия материала в нижнем бункере, расположенный на заранее определенном расстоянии под концом сливной трубы, и управлять открытием вентиля, если детектор указывает на отсутствие материала, т.е. нижний бункер опустошается до уровня детектора присутствия. Тогда можно представить расход как последовательность периодов переменной длительности, соответствующих времени, необходимому для расходования постоянного количества материала.

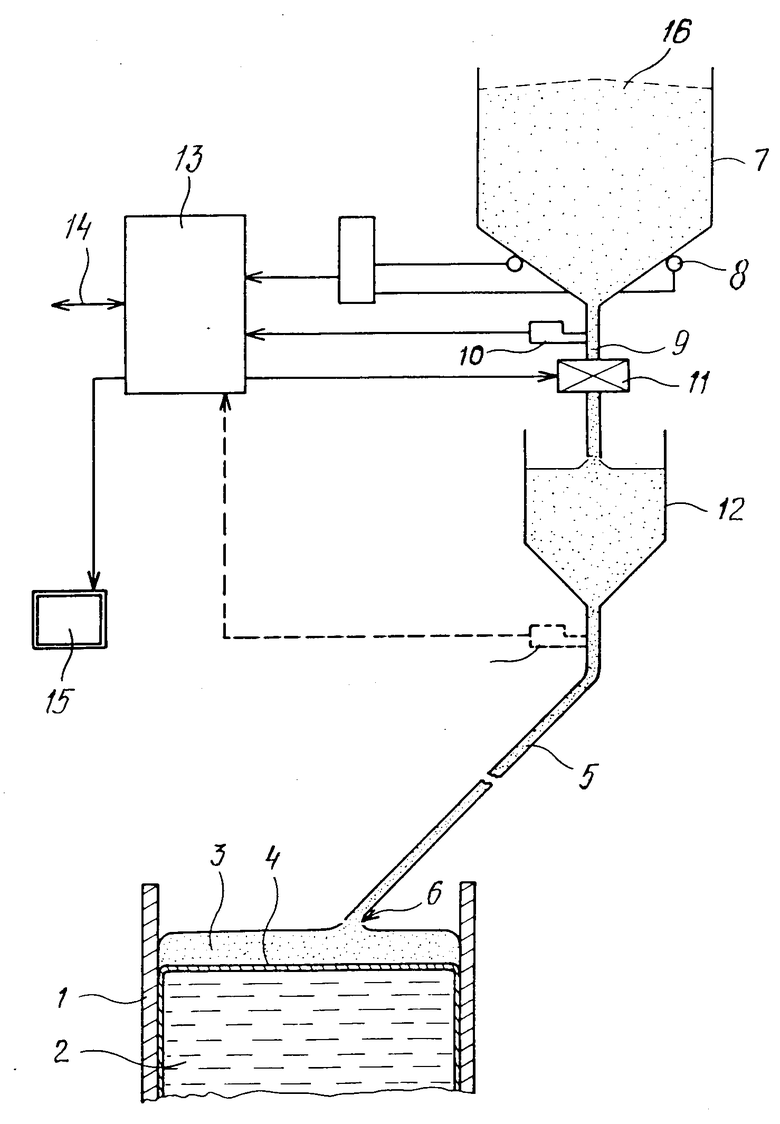

На чертеже показано предлагаемое устройство.

На чертеже показан кристаллизатор 1 установки непрерывного литья, запитываемый классическим образом жидким металлом 2. Над металлом находится слой 3 порошка, который плавится при контакте с жидким металлом, образуя жидкую пленку 4 шлака, которая постепенно стекает к стенкам кристаллизатора и проникает между ними и металлом, играя роль смазки.

Таким образом, в процессе разливки имеет место непрерывный расход порошка, который должен постоянно заменяться для обеспечения постоянной толщины слоя 3 порошка.

Питание порошком осуществляется через канал 5 питания, который подходит своим нижним, постоянно открытым концом 6 к поверхности металла на высоте, равной или немного превышающей толщину запасенного порошка и шлака. Поскольку этот канал постоянно снабжается порошком, он высыпается в кристаллизатор до момента, когда сформированный таким образом слой перекроет отверстие канала, прерывая таким образом поступление порошка. Такой принцип питания и регулирования толщины слой порошка подробно описан в патенте Франции N 2522551, кл. B 22 D 11/10, 1983.

С целью обеспечения почти мгновенного измерения (по отношению ко времени разливки) расхода порошка устройство имеет основной бункер 7, снабженный устройством 8 взвешивания. Этот основной бункер имеет в нижней части сливную трубу 9, на которой размещается детектор 10 расхода, а под ним вентиль 11.

Нижний конец трубы 9 опущен во вторичный бункер 12 меньшей емкости, выходное отверстие которого связано с каналом 5 питания.

Устройство 8 взвешивания, детектор 10 расхода и вентиль 11 связаны со шкафом 13 контроля и управления, который связан через соединительное устройство 14 с процессором установки (не показан) и со средствами 15 визуализации или графического представления.

Устройство в процессе разливки работает следующим образом.

Поскольку основной бункер 7 наполнен порошком 16, а вентиль закрыт, порошок вытекает во вторичный бункер 12, затем направляется через канал 5 питания в кристаллизатор, где он растекается по поверхности металла 2 до того момента, когда слой 3 порошка установится на уровне отверстия конца канала 5 и заблокирует вытекание, как это было пояснено ранее.

Тогда порошок заполняет канал 5, затем промежуточный бункер 12 до того момента, когда уровень порошка в этом бункере достигнет нижнего конца трубы 9, блокируя течение в этой трубе так, как это было в кристаллизаторе. Детектор 10 расхода, реагируя на нулевой расход, посылает сигнал к шкафу 13 управления, который выдает команду на закрытие вентиля 11. Именно это состояние показано на чертеже.

Затем устройство может работать двумя различными способами, соответствующими двум указанным ранее вариантам.

По первому варианту команда на открытие вентиля 11 выдается в конце заранее определенного периода, отсчитываемого от его закрытия.

В этом случае работа происходит следующим образом.

Вследствие расхода порошка в кристаллизаторе уровень порошка в нем снижается, обеспечивая вытекание порошка, содержащегося в канале 5 и бункера 12. Уровень порошка, опускаясь в этом бункере 12, высвобождает нижнее отверстие трубы 9, участок которой, расположенный под вентилем 11, высвобождается. В конце определенного времени, зависящего от расхода в кристаллизаторе, обычно достаточно краткого, в частности вследствие того, что внутренний объем участка трубы 9, расположенного под вентилем 11, определен так, чтобы быть минимально возможным, больше нет взаимодействия между основным и вторичным бункерами, взвешивание основного бункера выполняется с помощью устройства 8 взвешивания и зарегистрированного значения измерения.

После заранее определенного промежутка времени, зависящего от оцененного расхода порошка и требуемой точности измерений, дается команда на установление размера отверстия вентиля 11, порошок вновь вытекает через трубу 9 и заполняет вторичный бункер 12, до новой блокировки вытекания, затем процесс повторяется подобным образом.

Расход порошка можно легко подсчитать на основе времени между двумя последовательными закрытиями или открытиями вентиля и разницы между двумя соответствующими последовательными взвешиваниями, причем этот расчет выполняется аппаратурой управления и регулирования и/или процессором установки разливки, а результаты представляются средством 15 визуализации, например, в форме кривой расхода в функции времени.

Для предотвращения фиксирования интервала между моментом закрытия вентиля и взвешиванием, последнее может быть выполнено лишь перед следующим открытием.

Чем короче будет промежуток времени между закрытием и открытием вентиля, тем надежнее можно считать определенный расход "мгновенным". Однако, если этот промежуток времени слишком краток, разница взвешиваний может быть небольшой, а точность взвешиваний ненадежной. Кроме того, эта длительность должна быть достаточно малой для предотвращения, с учетом емкости вторичного бункера, того, чтобы он и канал питания не освобождались бы полностью.

При желании оказать влияние измерениями расхода порошка в канале на процесс вытекания длительность закрытия должна быть малой для того, чтобы иметь максимально коротким время реакции на процесс, при этом очевидно, что расход в заданный момент может быть оценен лишь в конце цикла работы устройства, т. е. практически лишь когда отверстие вентиля 11 установлено для пополнения бункера.

Во втором варианте устройство имеет детектор 17 присутствия порошка, установленный на вторичном бункере или на канале питания, а также связанный со шкафом 13 управления. В этом случае открытие вентиля 11 выполняется, когда детектор 17 присутствия сообщает об отсутствии порошка.

Устройство работает следующим образом (от фазы, показанной на чертеже).

Вследствие расхода в кристаллизаторе уровень порошка во вторичном бункере опускается до высоты детектора 17 присутствия, который выдает шкафу 13 управления сигнал отсутствия порошка, вызывающий открытие вентиля 11. Порошок заполняет вторичный бункер 12 до уровня нижнего конца трубы 9, блокируя расход в этой трубе. Детектор 10 расхода выдает команду на закрытие вентиля.

Иначе говоря, в этом варианте работы количество порошка, расходуемого в каждом цикле, постоянно, поскольку оно соответствует объему бункера 12 и труб между детектором 17 присутствия и вентилем 11, с точностью до количества порошка между моментом детектирования отсутствия порошка детектором 17 и концом наполнения вторичного бункера. С другой стороны, длительность между двумя последовательными открытиями и закрытиями вентиля меняется в функции расхода в кристаллизаторе.

Кроме того, детектор 17 присутствия порошка будет помещен достаточно далеко от выходного конца канала 5 для предотвращения, в случае значительного расхода, отсечки питания порошком кристаллизатора, которая могла бы быть обусловлена в случае запаздывания и вытекании порошка между детектированием отсутствия и поступлением порошка в этот канал.

В случае малого расхода и для емкостей вторичного эквивалентного бункера, в первом варианте длительность каждого цикла будет короткой и будет иметь очень быстро значение расхода, тогда как во втором варианте длительность цикла будет большой. Предпочтительно выбрать в этом случае вторичный бункер малой емкости для снижения этого времени.

В обоих случаях неисправность системы контроля и управления вентилем 11 будет нейтрализована без вредных воздействий на течение (в том, что касается выдерживания требуемой толщины слоя порошка в кристаллизаторе в условиях отсутствия измерений расхода), управляя, например, вручную открытием вентиля 11 и удерживанием вентиля открытым. Действительно, регулирование уровня порошка во вторичном бункере 12, реализуя его автоматически подобно регулированию уровня порошка в кристаллизаторе, обеспечит продолжение непрерывного питания порошком без риска переполнения вторичного бункера.

Во втором варианте детектор 17 присутствия может быть помещен непосредственно на бункер 12 без изменения принципа работы устройства.

Вторичный бункер 12 может быть также образован верхним концом канала питания, который будет тогда достаточно расширенным для обеспечения проникновения в него нижнего конца трубы 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ УРОВНЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2120837C1 |

| ГОЛОВНАЯ ЧАСТЬ КРИСТАЛЛИЗАТОРА ДЛЯ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПОД НАГРУЗКОЙ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 1998 |

|

RU2198764C2 |

| СПОСОБ ПОДАЧИ ПОРОШКООБРАЗНЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ В КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2514745C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛА | 1995 |

|

RU2105632C1 |

| ПОГРУЖНОЙ СТАКАН ДЛЯ РАЗЛИВКИ МЕТАЛЛА В КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1999 |

|

RU2205092C2 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1996 |

|

RU2113314C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1997 |

|

RU2127169C1 |

| СБОРНЫЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2084311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 2020 |

|

RU2788426C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2043836C1 |

Изобретение относится к области непрерывной разливке стали и предназначено для управления подачей порошка на поверхность металла в кристаллизаторе. Устройство имеет основной бункер 7, снабженный устройством 8 взвешивания и сливной трубой 9, на которой установлены вентиль 11 и детектор 10 расхода. Нижний конец трубы проникает во вторичный бункер 12, связанный с каналом 5 питания порошком кристаллизатора 1. Порошок 16 вытекает из основного бункера 7 во вторичный бункер 12, затем направляется каналом 5 в кристаллизатор, где он распределяется по поверхности заливаемого металла 2. Когда уровень порошка во вторичном бункере достигает нижнего конца трубы 9, расход в нем становится равным нулю, а детектор 10 дает команду на закрытие вентиля. Его повторное открытие обеспечивается после некоторого промежутка времени или когда детектор 17 присутствия порошка указывает на его отсутствие. Можно, таким образом, измеряя время между двумя последовательными закрытиями или открытиями вентиля и взвешивания верхний бункер, знать постоянно расход порошка. 2 с.п. и 3 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ 3,3'-ДИНИТРО-4,4'-БИС(N, N-ДИМЕТИЛАМИНО)БЕНЗОФЕНОНА | 2012 |

|

RU2522551C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-27—Публикация

1991-08-26—Подача