Заявляемое техническое решение относится к области машиностроения, а именно к корпусам ракетных двигателей на твердом топливе (РДТТ), изготавливаемым из композиционных материалов, и к способам герметизации этих корпусов, имеющих в своем составе вмотанные кабели бортовой кабельной сети (БКС).

Известна конструкция корпуса РДТТ из композиционного материала по патентам РФ №2327050, 2339830, 2372510, 2403423, содержащего силовую оболочку в виде кокона, выполненного методом непрерывной намотки, намотанную оболочку второго кокона и плоские кабели БКС, вмотанные в межкоконное пространство.

Данные устройства имеют следующие недостатки:

- отсутствует техническое решение по вопросам герметичности корпусов РДТТ из композиционных материалов;

- для корпусов РДТТ из композиционного материала, когда они являются несущими конструкциями в составе ЛА (например, состыкованные последовательно друг с другом головная часть с приборным отсеком и боевой частью, маршевый двигатель, агрегатный отсек, стартовый двигатель), также актуальной является задача герметизации в виду того, что корпуса РДТТ напрямую подвергаются воздействию силовых и других факторов окружающей среды.

Из технической литературы известен корпус РДТТ из композиционного материала (см. книгу под общей ред. д-ра техн. наук, проф. Лаврова Л.Н. «Конструкции ракетных двигателей на твердом топливе», М. Машиностроение, 1993 г., стр. 53-54, рис. 2.1), содержащий силовую цельномотанную оболочку типа «кокон», оболочку второго кокона и плоские кабели БКС, средняя часть которых размещена в межкоконном пространстве, а их разъемы размещены снаружи на переднем и заднем днищах силовой оболочки.

Данное устройство имеет те же недостатки, что и вышеприведенные аналоги, но полнее раскрывает конструкцию корпуса РДТТ из композиционного материала, в том числе и вопросы его герметичности.

Однако является проблемным вопрос герметизации полостей межкоконного пространства между плоскими кабелями БКС и полостей по местам установки кабелей;

Данное устройство принято за ближайший аналог.

Технической задачей, на решение которой направлено заявляемое техническое решение, является:

- повышение надежности конструкции корпуса РДТТ из композиционного материала путем герметизации полостей межкоконного пространства между плоскими кабелями и полостей по местам установки кабелей;

- обеспечение возможности создания общего герметичного объема головной части летательного аппарата (ЛА) с передним днищем пристыкованного к ней РДТТ из композиционного материала. Такая необходимость возникает, например, в случае, когда по условиям обеспечения плотной компоновки агрегатов и приборов ЛА в ограниченном объеме, по заднему торцу головной части не выполняется замыкающая стенка.

Поставленная задача достигается тем, что корпус ракетного двигателя на твердом топливе, выполненный из композиционного материала, содержащий переднее и заднее днище и силовую оболочку в виде кокона, выполненного методом непрерывной намотки, намотанную оболочку второго кокона и плоские кабели бортовой кабельной сети, установленные в межкоконное пространство, устанавливается в вертикальное положение и опирается задним днищем на технологическую оснастку, образуя с ней герметичный стык, далее производится откачка воздуха из замкнутого объема, образованного задним днищем двигателя и технологической оснасткой с обеспечением перепада давлений между передним и задним днищем двигателя, а со стороны переднего днища двигателя производится заполнение клеем-компаундом полостей межкоконного пространства между плоскими кабелями и полостей по местам установки кабелей, после этого выполняется герметизация путем нанесения герметика на переднее днище, включая места входа плоских кабелей.

Предложенное техническое решение поясняется чертежами.

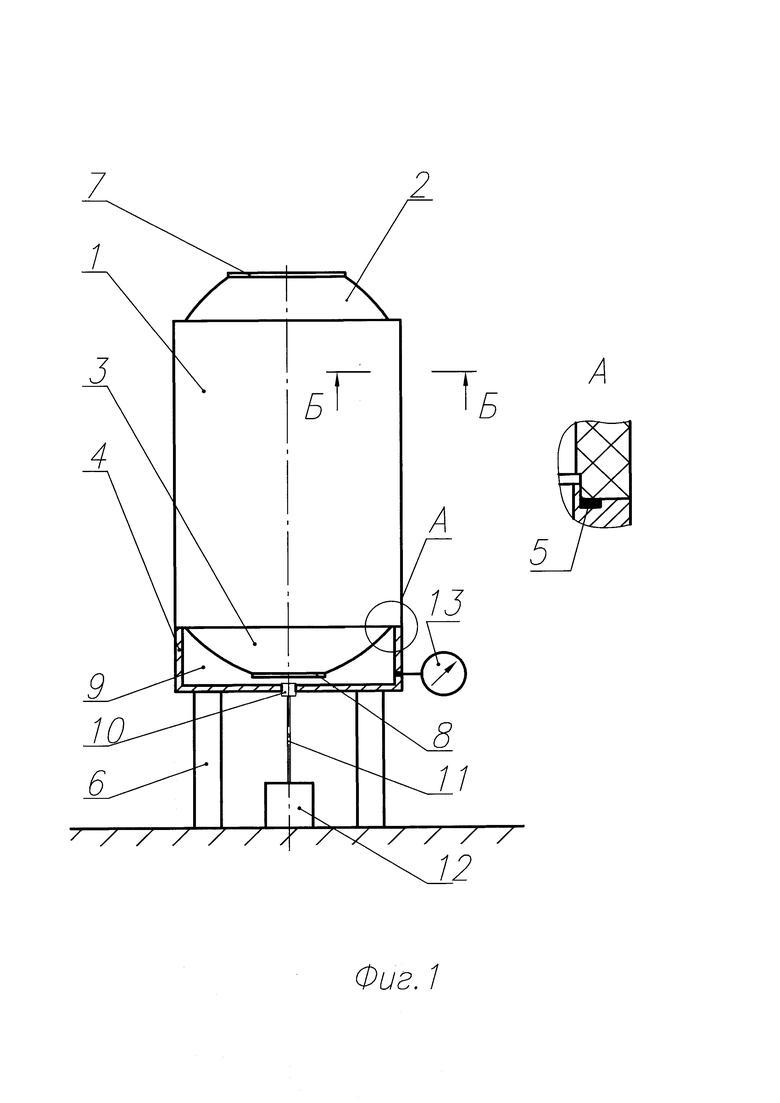

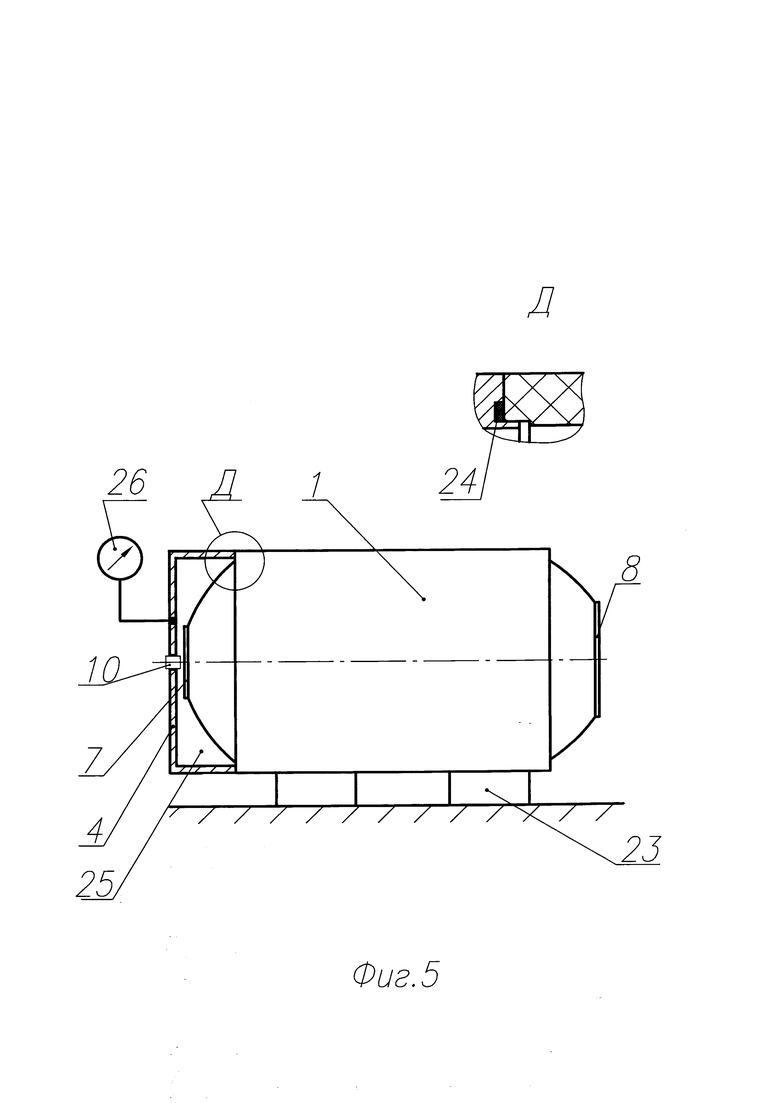

На фиг. 1 представлен корпус РДТТ 1, содержащий переднее днище 2 и заднее днище 3. Корпус установлен в вертикальное положение и опирается задним днищем 3 на технологическую оснастку 4, образуя с ней герметичный стык. На выноске А показано уплотнительное кольцо 5, обеспечивающее герметичное соединение. Технологическая оснастка 4 установлена на подставке 6. По переднему 2 и заднему 3 днищу корпуса РДТТ 1 герметично установлены технологические крышки 7 и 8. Замкнутый объем 9, образованный задним днищем 3 и технологической оснасткой 4 через гермопроходник 10 посредством трубопровода 11 соединен с системой откачки 12 воздуха, обеспечивающей вакуумирование замкнутого объема 9. Для контроля давления воздуха в замкнутом объеме 9 установлен вакуумметр 13.

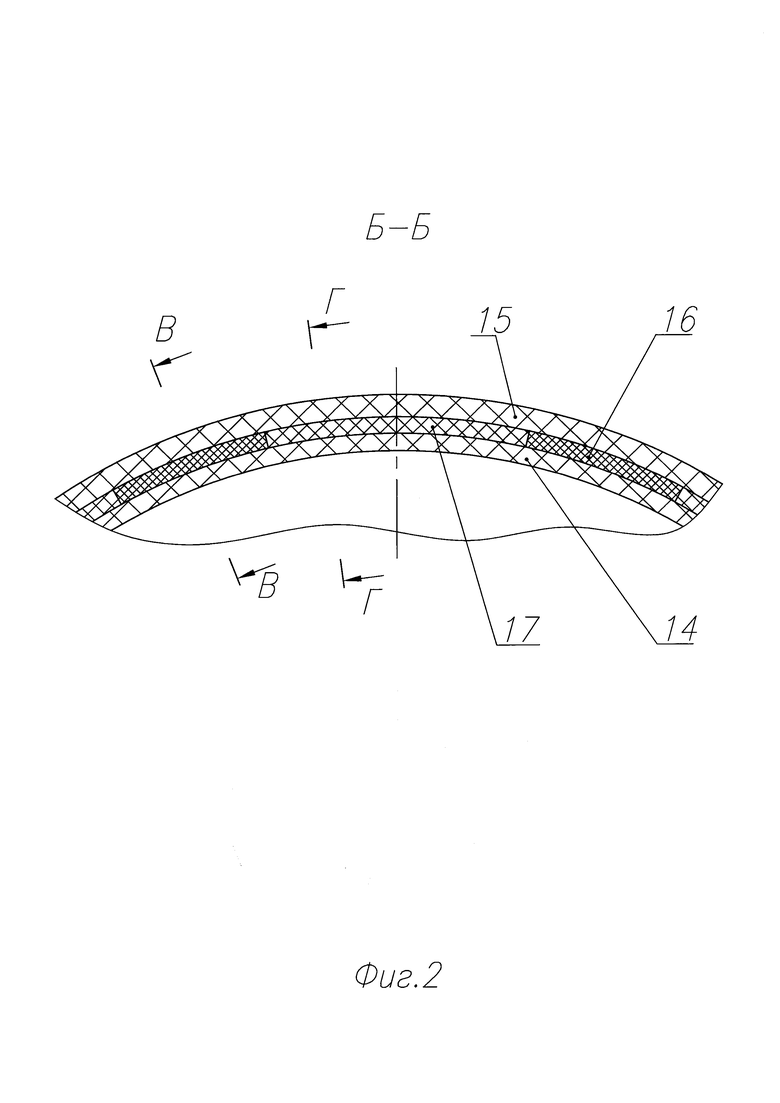

На фиг. 2 представлен разрез Б-Б по корпусу РДТТ 1, где показаны силовая оболочка 14 в виде кокона, намотанная оболочка 15 второго кокона, плоские кабели 16 БКС и межкоконное пространство 17 между плоскими кабелями 16 БКС, в которое могут быть установлены, например, эластичные резиновые прослойки.

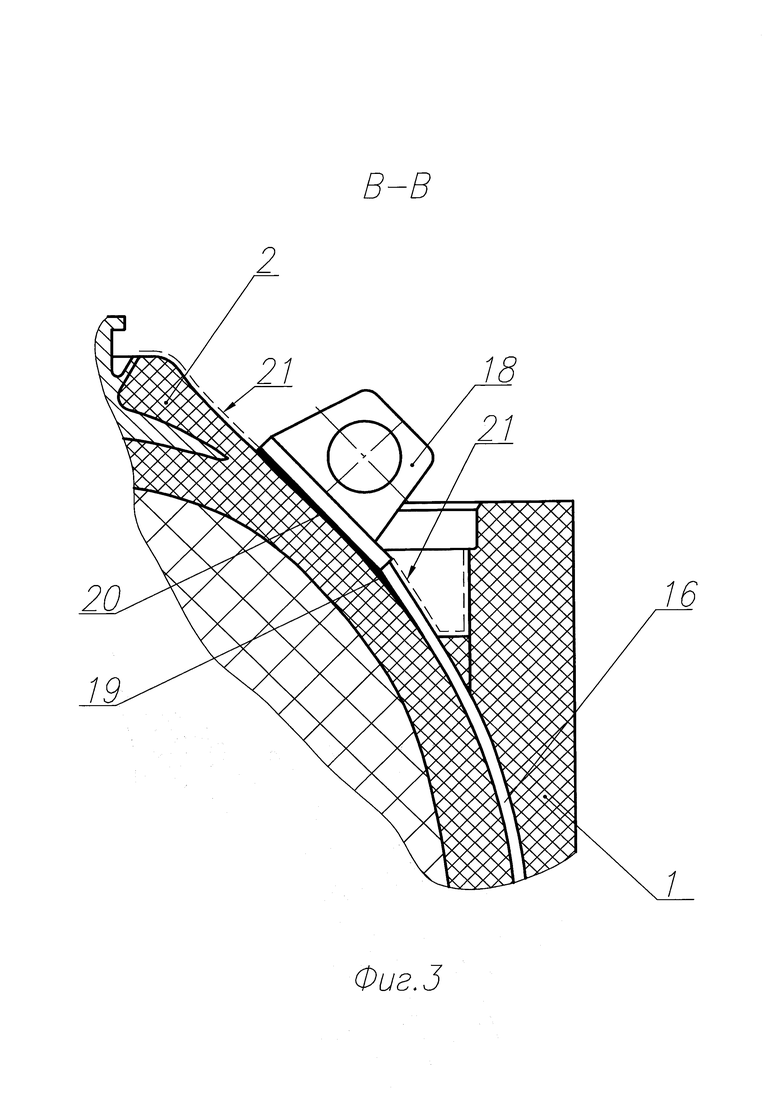

На фиг. 3 показан продольный разрез В-В по корпусу РДТТ 1 и переднему днищу 2, по месту установки кабеля 16 БКС с разъемом 18, а также показана полость 19 по месту установки кабеля 16. Полость 19 заполнена клеем-компаундом 20. По торцу переднего днища 2 РДТТ 1 и на выступающую часть кабеля 16 наносится герметик 21.

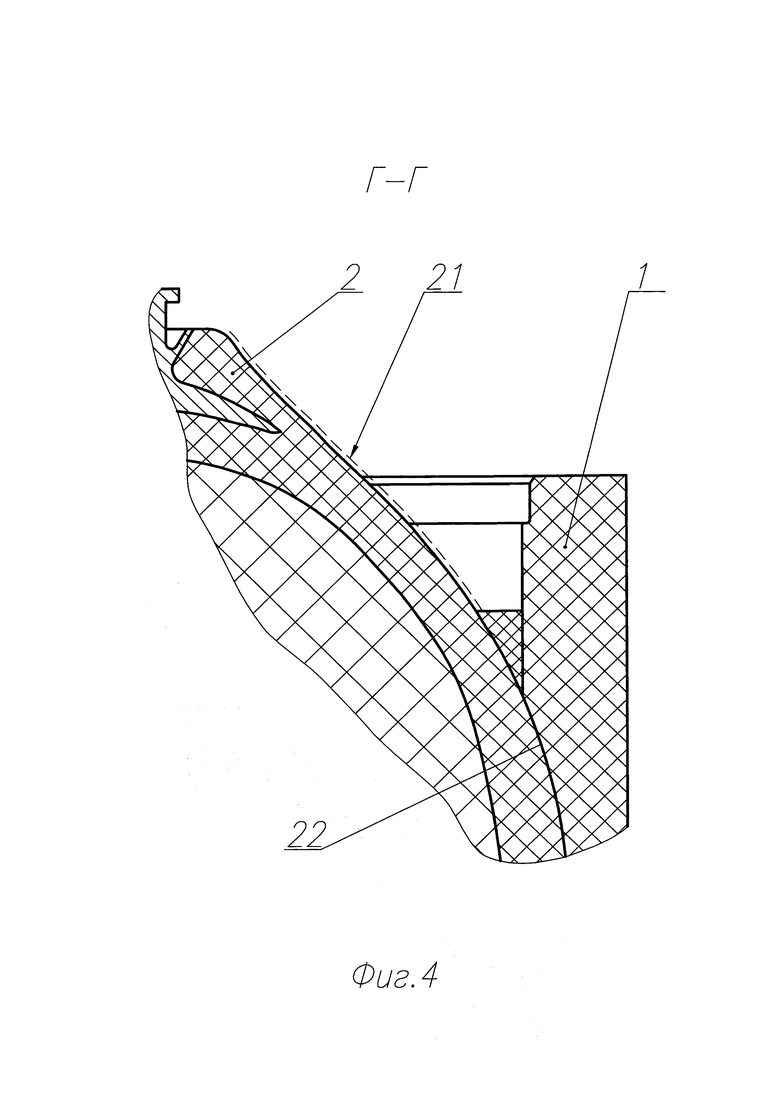

На фиг. 4 показан продольный разрез Г-Г по корпусу РДТТ 1 и переднему днищу 2, по месту между плоскими кабелями 16 БКС, а также показана полость 22 по межкоконному пространству между плоскими кабелями 16.

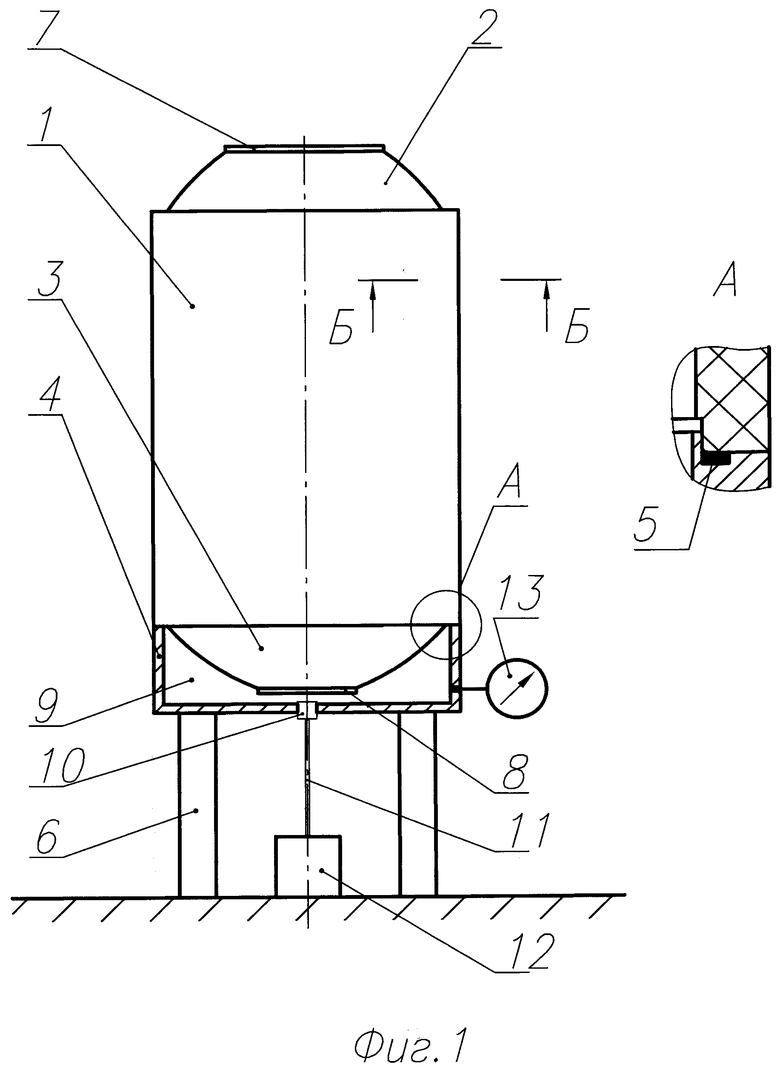

На фиг. 5 приведена функциональная схема проверки на герметичность корпуса РДТТ 1 по торцу переднего днища 2. Здесь корпус РДТТ 1, установлен в горизонтальном положении на подставках 23. По переднему 2 и заднему 3 днищу корпуса РДТТ 1 герметично установлены технологические крышки 7 и 8. Со стороны переднего днища 2 корпуса РДТТ 1 установлена технологическая оснастка 4 с обеспечением герметичности. На выноске Д показано уплотнительное кольцо 24, обеспечивающее герметичное соединение. В замкнутый герметичный объем 25 через гермопроходник 10 подается воздух под давлением и осуществляется проверка на герметичность по методу «спада давления» с применением манометра 26.

Герметизация корпуса РДТТ 1, выполненного из композиционного материала, в части герметизации полостей межкоконного пространства между плоскими кабелями БКС и полостей по местам установки кабелей осуществляется следующим образом.

Корпус РДТТ Т соединяется герметично со стороны заднего днища 3 с технологической оснасткой 4 и устанавливается вертикально на подставку 6. По переднему 2 и заднему 3 днищу корпуса РДТТ 1 герметично устанавливаются технологические крышки 7 и 8. Замкнутый объем 9, образованный задним днищем 3 и технологической оснасткой 4 через гермопроходник 10 посредством трубопровода 11 соединяется с системой откачки 12. Для контроля давления воздуха в замкнутом объеме 9 устанавливается вакуумметр 13. Далее производится вакуумирование замкнутого объема 9 путем откачки воздуха, а значит создается перепад давлений между передним днищем 2 и задним днищем 3 корпуса двигателя 1. Благодаря этому происходит заполнение полостей 22 межкоконного пространства 17 между плоскими кабелями и полостей 19 по местам установки кабелей 16 клеем-компаундом 20 от переднего днища 2 в сторону заднего днища 3, как за счет перепада давлений, так и за счет действия силы тяжести. После окончания этой операции, по торцу переднего днища РДТТ 1 и на выступающую часть кабеля 16 наносится герметик 21.

Для проверки качества проведенной герметизации, корпус РДТТ 1 устанавливается горизонтально на подставки 23. По переднему 2 и заднему днищу 3 корпуса РДТТ 1 герметично устанавливаются технологические крышки 7 и 8. Со стороны переднего днища 2 РДТТ 1 устанавливается технологическая оснастка 4 с обеспечением герметичности по стыку с помощью уплотнительного кольца 24. В замкнутый объем 25 технологической оснастки 4 через гермопроходник 10 подается воздух под давлением и осуществляется проверка на герметичность по методу «спада давления» с помощью манометра 26.

Предложенный способ герметизации успешно прошел отработку в лабораторных условиях, применялся для корпусов РДТТ из композиционного материала, успешно прошедших стендовые и летно-конструкторские испытания в составе ЛА в диапазоне температур ±50°С, а также может быть рекомендован для применения в изделиях серийного изготовления.

Использование предлагаемого технического решения позволит повысить надежность конструкции, расширить функциональные возможности корпусов РДТТ, как составной части ЛА.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ТИПА "КОКОН" | 2006 |

|

RU2327050C2 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339830C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2372510C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403423C1 |

| Корпус ракетного двигателя твердого топлива | 2018 |

|

RU2722913C2 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2403428C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2358140C1 |

| КОКОННЫЙ КОРПУС ДЛЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ТРТ) И СПОСОБ ЕГО СЕКЦИОННОЙ ЛИКВИДАЦИИ | 2005 |

|

RU2303236C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении корпусов ракетных двигателей на твердом топливе (РДТТ) из композиционных материалов. В способе герметизации корпуса РДТТ, выполненного из композиционного материала, содержащего переднее и заднее днища и силовую оболочку в виде кокона, выполненного методом непрерывной намотки, намотанную оболочку второго кокона и плоские кабели бортовой кабельной сети, установленные в межкоконное пространство, корпус двигателя устанавливается в вертикальное положение и опирается задним днищем на технологическую оснастку, образуя с ней герметичный стык, далее производится откачка воздуха из замкнутого объема, образованного задним днищем двигателя и технологической оснасткой с обеспечением перепада давлений между передним и задним днищами двигателя, а со стороны переднего днища двигателя производится заполнение клеем-компаундом полостей межкоконного пространства между плоскими кабелями и полостей по местам установки кабелей, после этого выполняется герметизация путем нанесения герметика на переднее днище, включая места входа плоских кабелей. Технический результат - повышение надежности конструкции, расширение функциональных возможностей корпусов РДТТ как составной части ЛА. 5 ил.

Способ герметизации корпуса ракетного двигателя на твердом топливе, выполненного из композиционного материала, содержащего переднее и заднее днища и силовую оболочку в виде кокона, выполненного методом непрерывной намотки, намотанную оболочку второго кокона и плоские кабели бортовой кабельной сети, установленные в межкоконное пространство, отличающийся тем, что корпус двигателя устанавливается в вертикальное положение и опирается задним днищем на технологическую оснастку, образуя с ней герметичный стык, далее производится откачка воздуха из замкнутого объема, образованного задним днищем двигателя и технологической оснасткой с обеспечением перепада давлений между передним и задним днищами двигателя, а со стороны переднего днища двигателя производится заполнение клеем-компаундом полостей межкоконного пространства между плоскими кабелями и полостей по местам установки кабелей, после этого выполняется герметизация путем нанесения герметика на переднее днище, включая места входа плоских кабелей.

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ТИПА "КОКОН" | 2006 |

|

RU2327050C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2076937C1 |

| ОРГАНОПЛАСТИКОВЫЙ КОРПУС РАКЕТЫ | 2002 |

|

RU2230925C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2403428C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2372510C1 |

| US 5151145 A1, 29.09.1992 | |||

| US 6893597 B2, 17.05.2005. | |||

Авторы

Даты

2022-05-18—Публикация

2020-09-28—Подача