Изобретение относится к машиностроению, а именно к корпусам ракетного двигателя твердого топлива (РДТТ), изготовляемым из композиционного материала, и может быть использовано при создании твердотопливных двигателей ракет в химическом машиностроении, а также в других отраслях промышленности.

Из технической литературы известен корпус РДТТ из композиционных материалов высотной ступени ракеты MX (США), выполненный с малым удлинением, с силовой оболочкой в форме овалоида вращения, которая состоит из двух днищ без цилиндрической части с относительным удлинением 0,7 (см. «Конструкции ракетных двигателей на твердом топливе», под общ. ред. чл. корр. Российской академии наук, д-ра техн. наук, проф. Л.Н.Лаврова - М.: Машиностроение, 1993, стр.19, 20).

Недостаток известного корпуса следует из нижеприведенного анализа.

В корпусах РДТТ типа двойной «кокон», имеющих длинную цилиндрическую часть, прочность скрепления со вторым коконом при действии осевых нагрузок обеспечивается автоматически за счет большой площади контакта между коконами. В корпусах с силовой оболочкой малого удлинения площадь контакта минимальна. В то же время по контактной поверхности в процессе изготовления и эксплуатации РДТТ действуют значительные нагрузки, например осевая нагрузка при формовании твердотопливного заряда, тяга двигателя при его работе, инерционные нагрузки при разделении ступеней и ряд других эксплуатационных нагрузок. Кроме того, после изготовления твердотопливного заряда диаметр силовой оболочки по экватору может уменьшиться, и может образоваться зазор между силовой оболочкой и цилиндрической оболочкой. Таким образом, корпус с силовой оболочкой малого удлинения без прочного скрепления с цилиндрической оболочкой не обладает достаточной надежностью.

Технической задачей изобретения является повышение надежности работы конструкции корпуса за счет обеспечения прочного скрепления силовой оболочки с цилиндрической оболочкой.

Технический результат достигается тем, что в корпусе РДТТ из композиционного материала, содержащем силовую цельномотанную оболочку малого удлинения типа «кокон», цилиндрическую оболочку с узлами стыка, соединение силовой оболочки с цилиндрической оболочкой выполнено с помощью лент, средняя часть которых закреплена зонным спиральным слоем на силовой оболочке, а концы лент с переднего и заднего днищ развернуты относительно границ зонного спирального слоя в направлениях заднего и переднего узлов стыка соответственно и закреплены на цилиндрической оболочке, при этом все части ленты расположены под углом к продольной оси корпуса, определяемым из соотношения:

где: h - ширина ленты;

Н - ширина зонного спирального слоя.

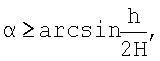

На фиг.1 показано сечение корпуса РДТТ, содержащего силовую оболочку малого удлинения 1, цилиндрическую оболочку 2 с узлами стыка передним 3 и задним 4. На фиг.2 показано расположение лент 5 под углом α относительно продольной оси корпуса и участки разворота Д и Е лент 5 относительно границ В и Г зонного спирального слоя 6. На фиг.3 представлено сечение конструкции скрепления силовой оболочки 1 с цилиндрической оболочкой 2 с помощью лент 5, которые закреплены на силовой оболочке зонным спиральным слоем 6. Концы лент с переднего и заднего днищ развернуты относительно границ В и Г зонного спирального слоя 6 в направлениях заднего и переднего узлов стыка соответственно и закреплены на цилиндрической оболочке.

Скрепление лент 5 с цилиндрической оболочкой 2 может быть осуществлено, например, кольцевыми и спиральными слоями, входящими в состав оболочки 2. Для обеспечения контакта ленты 5 с границами В и Г зонного спирального слоя 6 по всей ширине ленты и исключения наложения друг на друга концов лент встречного направления все части ленты должны быть расположены под углом α к продольной оси корпуса, определяемым из соотношения:

где: h - ширина ленты;

Н - ширина зонного спирального слоя.

При действии знакопеременных сдвигающих сил между силовой оболочкой и цилиндрической оболочкой в лентах 5 возникает растяжение в осевом направлении, а по границам В и Г контакта ленты с зонным спиральным слоем - поперечные силы, которые уравновешиваются растягивающими нагрузками в зонном спиральном слое 6.

Таким образом, использование изобретения, позволит обеспечить высокую прочность скрепления силовой оболочки с цилиндрической оболочкой, содержащей узлы стыка, в корпусах малого удлинения и, в итоге, повысить надежность работы корпуса при эксплуатации РДТТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2372510C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2496020C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403423C1 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2282045C1 |

| КОРПУС ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2339830C1 |

| ЕМКОСТЬ ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ВЫСОКОНАГРУЖЕННЫМ УЗЛОМ СТЫКОВКИ | 2001 |

|

RU2215215C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ, ВЫПОЛНЕННОГО ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2772172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2088783C1 |

Изобретение относится к машиностроению, а именно к корпусу ракетного двигателя твердого топлива, изготовляемому из композиционного материала. Корпус ракетного двигателя твердого топлива содержит силовую цельномотанную оболочку малого удлинения типа «кокон» и цилиндрическую оболочку с узлами стыка. Силовая оболочка соединена с цилиндрической оболочкой с помощью лент. Средняя часть лент закреплена зонным спиральным слоем на силовой оболочке, а концы лент с переднего и заднего днищ развернуты относительно границ зонного спирального слоя в направлениях заднего и переднего узлов стыка соответственно и закреплены на цилиндрической оболочке. Все части ленты расположены под углом к продольной оси корпуса, определяемым из соотношения защищаемого настоящим изобретением. Изобретение позволяет повысить надежность конструкции корпуса ракетного двигателя малого удлинения за счет обеспечения высокой прочности скрепления силовой и цилиндрической оболочек корпуса. 3 ил.

Корпус ракетного двигателя твердого топлива из композиционного материала, содержащий силовую цельномотаную оболочку малого удлинения типа «кокон», цилиндрическую оболочку с узлами стыка, отличающийся тем, что соединение силовой оболочки с цилиндрической оболочкой выполнено с помощью лент, средняя часть которых закреплена зонным спиральным слоем на силовой оболочке, а концы лент с переднего и заднего днищ развернуты относительно границ зонного спирального слоя в направлениях заднего и переднего узлов стыка соответственно и закреплены на цилиндрической оболочке, при этом все части ленты расположены под углом к продольной оси корпуса, определяемым из соотношения

где h - ширина ленты;

Н - ширина зонного спирального слоя.

| US 5675966 А, 14.10.1997 | |||

| US 5151145 А, 29.09.1992 | |||

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ КОНУСОВ | 1922 |

|

SU709A1 |

| КОРПУС ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2002 |

|

RU2238421C2 |

| КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2230926C1 |

| GB 1179966 A, 04.02.1970. | |||

Авторы

Даты

2009-06-10—Публикация

2007-12-06—Подача