ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к производству стеклопластиковых труб методом непрерывной намотки с нанесением полиуретанового эластомера на внутренний слой трубы методом центробежного литья и может быть использовано в трубопроводах для транспортировки абразивных жидкостей, суспензий и пульпы в добывающей, горной и химической промышленностях.

УРОВЕНЬ ТЕХНИКИ

В уровне техники известна стеклопластиковая труба с полиуретановой футеровкой (RU 166351 U1) Д1, состоящая из внешней оболочки из стекловолокна и внутренней из полиуретана, связанных между собой адгезией в неразъемное соединение. К внешней и внутренней оболочкам прикреплены с торцов с двух сторон контактирующие соединяемые между собой внутренние и внешние фланцы, препятствующие при недостаточности адгезионной связи тепловому продольному расширению или сжатию полиуретановой оболочки.

Недостатком данного решения является низкая надёжность сцепления полиуретанового эластомера с поверхностью стеклопластиковой трубы, низкие физико-механические свойства полиуретанового эластомера и короткий срок эксплуатацию трубы и фасонных изделий в условиях транспортировки высокоабразивных сред.

В уровне техники известна насосно-компрессорная труба (НКТ) с внутренним покрытием, исключающим отложения (RU 2362942 C1) Д2, включающая собственно НКТ с внутренним покрытием стенки из полиуретана. В качестве полиуретанового покрытия использован полиуретановый эластомер холодного литья, имеющий после отверждения глянцевую поверхность, высокую адгезию к металлу, твердость по Шору 50-90 А, равномерную толщину покрытия, высокую стойкость к истиранию до 25 мг, эластичность до 70-75%, сохранение характеристик покрытия в интервале температур от -55 до 100°С.

Недостатком данного решения является низкая надёжность сцепления полиуретанового эластомера с поверхностью стеклопластиковой трубы, низкие физико-механические свойства полиуретанового эластомера и короткий срок эксплуатацию трубы и фасонных изделий в условиях транспортировки высокоабразивных сред. Также к недостаткам данного решения можно отнести сложный технологический процесс изготовления трубы.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача, на решение которой направлено заявленное решение, заключается в устранении недостатков, выявленных в предшествующем уровне техники.

Технический результат заявленного изобретения, заключается в повышении надёжности сцепления полиуретанового эластомера с поверхностью стеклопластиковой трубы, достижении максимальных физико-механических свойств полиуретанового эластомера и обеспечении долгосрочной эксплуатацию трубы и фасонных изделий в условиях транспортировки высокоабразивных сред.

Заявленный технический результат достигается благодаря тому, что способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера, включающий этапы на которых: изготавливают стеклопластиковую трубу, проводят пескоструйную/дробеструйную обработку внутренней поверхности стеклопластиковой трубы, полученной на предыдущем этапе, наносят грунтовочное покрытие на обработанную внутреннюю поверхность трубы, помещают трубу в термостатированную камеру и осуществляют нагрев до температуры не менее 80°С, подготавливают смесь полиуретанового эластомера, содержащую:

направляют подготовленную смесь полиуретанового эластомера с массовым расходом 80-170 г/сек по трубопроводу на поверхность стеклопластиковой трубы, при этом осуществляют вращение стеклопластиковой трубы при частоте вращения 100-400 об/мин и продвижением трубопровода со скоростью 0,7-1 м/мин.

После проведения пескоструйной/дробеструйной обработки стеклопластиковую трубу разрезают на отрезки заданной формы.

Внутрь отрезка заданной формы помещается металлическая оправка, которая в точности повторяет ее форму, с учётом зазора для заливки полиуретановой смеси.

Демонтаж металлической оправки производится после полного отверждения полиуретанового эластомера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

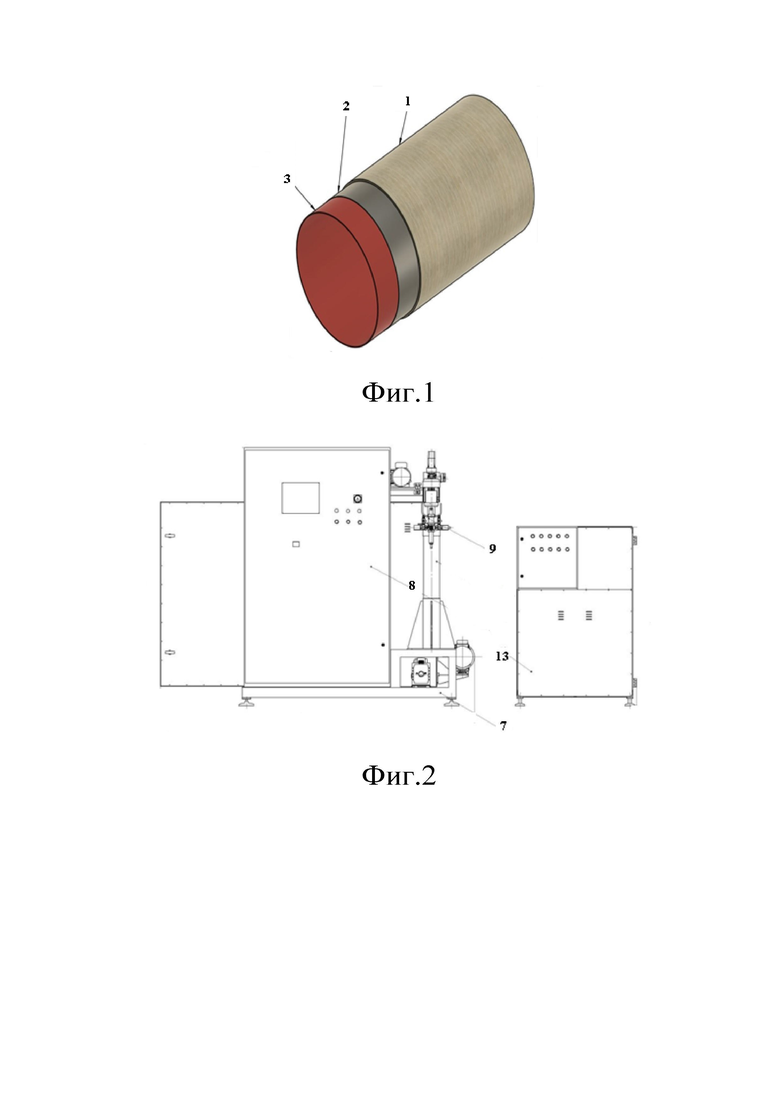

На фигуре 1 представлен послойный вид трубы.

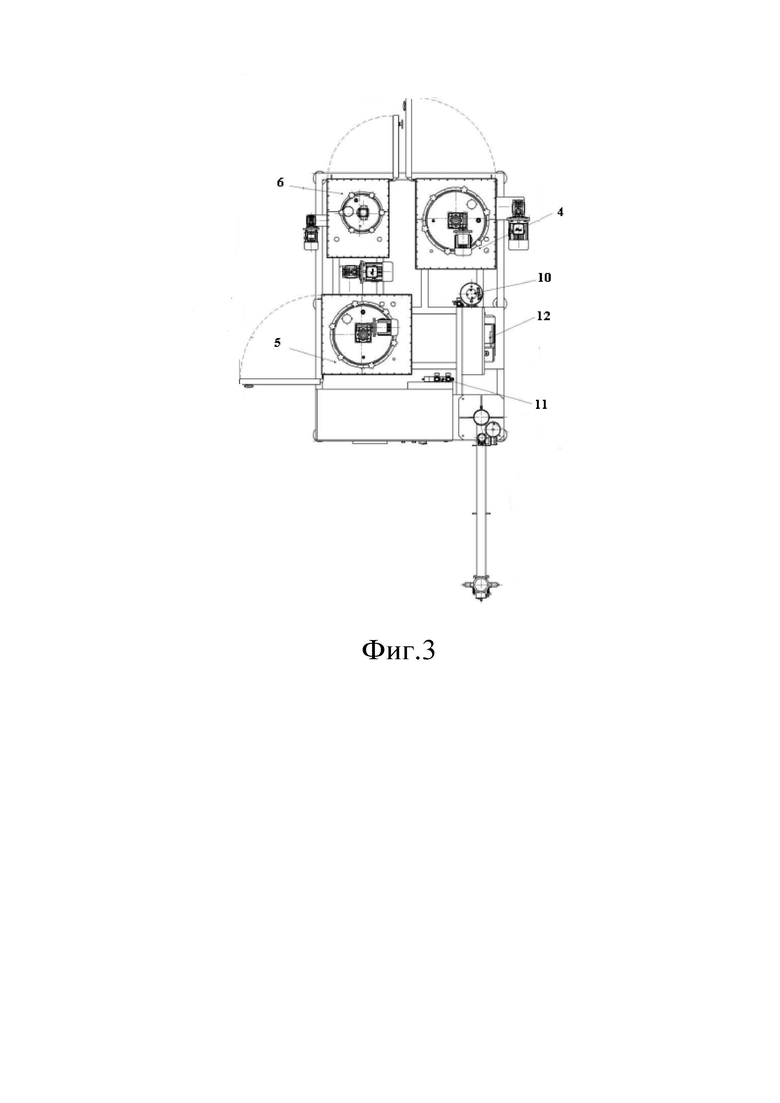

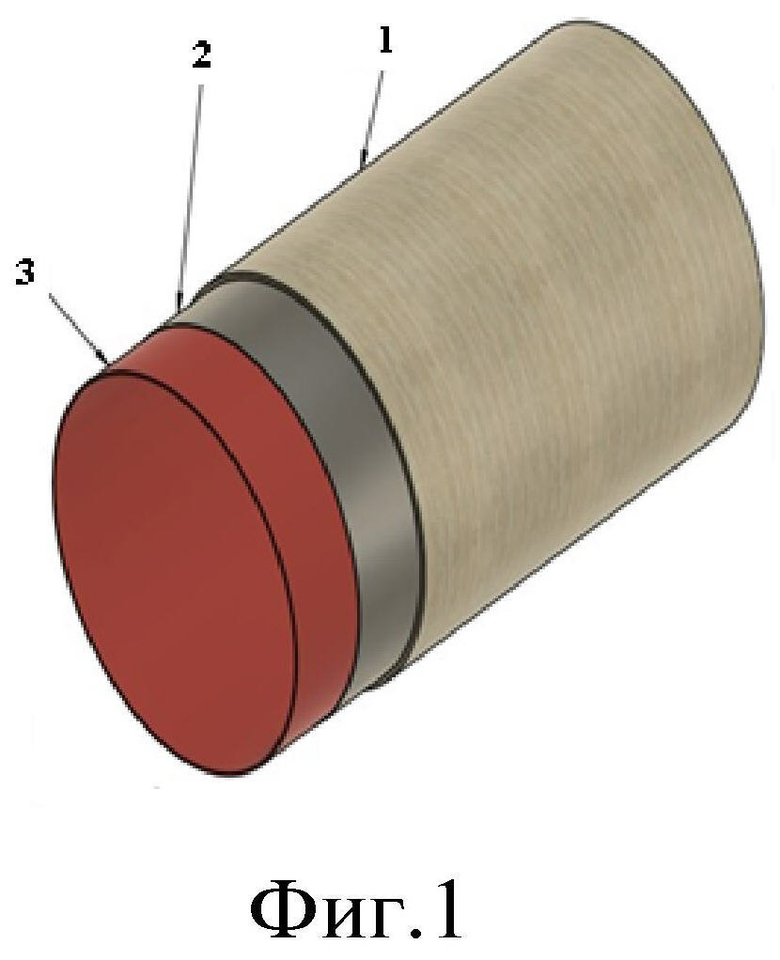

На фигурах 2 и 3 представлен вариант дозирующей станции, осуществляющий подготовку смеси полиуретанового эластомера.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ.

Этап изготовления трубы заключается в одновременной подаче на вращающуюся оправку синтетической смолы, предварительно смешанной с компонентами для её отверждения, кварцевого песка и стекловолокна (SE 1200 24 2400TEX C-P и E6R13-2400-162). Оправка представляет собой цилиндрическую поверхность, которая состоит из стальной ленты, намотанной спирально и зацикленную саму на себя. Кольцевое вращение оправки обеспечивает непрерывное перемещение сформированной стеклопластиковой трубы в осевом направлении. При изготовление стеклопластиковой трубы используют синтетическую смолу, со следующими параметрами:

- вязкость: 200-450 сП,

- время гелеобразования: 10-20 минут,

- экзотермический пик: не более 190°С,

- прочность на разрыв: не менее 70 МПа (отвержденная смола),

- модуль упругости при растяжении: не менее 3500 МПа (отвержденная смола),

- удлинение при разрыве: не менее 3% (отвержденная смола),

- прочность при изгибе: не менее 120 МПа (отвержденная смола),

- теплостойкость: не менее 75°С.

Примером такой смолы является: Polimal 104-N1. В качестве ускорителя могут быть использованы соли кобальта (октоат кобальта 10%), а в качестве отвердителя - органические пероксиды (Butanox M-50).

С целью придания требуемой стеклопластиковой трубе 1 шероховатости для эффективного нанесения полиуретанового эластомера 3 и обеспечения максимальной адгезии стеклопластиковая труба 1 проходит этап пескоструйной/дробеструйной обработки до степени шероховатости не менее 90 мкм. На обработанную поверхность трубу наносится грунтовочный слой 2 толщиной от 15 до 25 мкм, служащий для связывания полиуретанового эластомера 3 с телом стеклопластиковой трубы 1. В качестве грунтовочного покрытия может использоваться адгезив СИЛБОНД 49СФС. Подготовленная труба помещается в камеру термостатирования для нагрева до температуры не менее 80°С, после чего перемещается на установку нанесения полиуретанового эластомера. Установка представляет собой станину с подвижными металлическими заглушками на её концах. Заглушки одновременно являются креплением для трубы. Вращение до заданной угловой скорости осуществляется электромотором, связанным системой редукторов с одной из заглушек. Вторая заглушка оснащена отверстием, через которое осуществляется подача полиуретановой смеси.

Полиуретановый эластомер представляет собой однородный резиноподобный материал с глянцевой поверхностью, твердостью от 50 до 95 Шор А, получаемый за счёт смешения 3-х компонентов: А (полиол), В (изоцианат) и С (удлинитель цепи). В качестве удлинителя цепи может быть использован 1,4-Бутандиол, с помощью которого регулируется твёрдость полиуретанового эластомера в следующем соотношении:

Предварительная подготовка компонентов полиуретанового эластомера заключается в нагреве, перемешивании, вакуумировании и их равномерное смешение происходит в дозирующей станции. Нагрев компонента А осуществляют до 55-60°С, нагрев компонента В осуществляют до 45-55°С, нагрев компонента С осуществляют до 30-35°С, а вакуумирование осуществляют до давления 0,03 бар. Состав компонентов для формирования полиуретанового эластомера подбирается исходя из требуемых характеристик абразивостойкости.

На фиг. 2 и 3 представлен вариант дозирующей станции, которая содержит следующие компоненты: 4 - бункер компонента А с емкостью и дозирующим узлом, 5 - бункер компонента В с емкостью и дозирующим узлом, 6 - бункер компонента С с емкостью и дозирующим узлом, 7 - платформу, 8 - шкаф управления, 9 - смесительное устройство, 10 - емкость для растворителя, 11 - блок подготовки воздуха, 12 - вакуумный насос, 13 - шкаф предварительного нагрева тары с компонентом.

Готовая жидкая полиуретановая смесь из дозирующей станции поступает по предварительно нагретому (50-70°С) трубопроводу на внутреннюю поверхность стеклопластиковой трубы с массовым расходом 80-170 г/сек. Регулируемое вращение трубы позволяет равномерно распределить полиуретановый эластомер по её внутренней поверхности. Вращение стеклопластиковой трубы осуществляется при частоте вращения 100-400 об/мин и продвижением трубопровода в осевом направлении со скоростью 0,7-1 м/мин.

Для достижения максимальных физико-механических свойств полиуретанового эластомера (твёрдость по Шор А - 40-95, предел прочности - 18-33 МН/м2, удлинение на разрыв - 550-830%, прочность на раздир - 26-120 кН/м, истираемость - менее 30 мм3) труба выдерживается в термостатируемой камере после нанесения полиуретанового эластомера (температура 90-95°С, время выдерживания - 5 часов).

Также заявленное изобретение раскрывает изготовление фасонных изделий. Фасонные изделия изготавливают из стеклопластиковой трубы, прошедшей обработку внутренней поверхности до требуемой шероховатости. Тело трубы с помощью угловой шлифовальной машины, оснащенной отрезными дисками с алмазным напылением, распиливается на отрезки заданной формы. Распиленные части стыкуются друг с другом методом ламинации. Зазоры стыков заделывают шпаклёвкой на основе синтетических смол с добавлением катализатора отверждения. На внешнюю поверхность стыков заготовки фасонного изделия в кольцевом направлении накладывают слои рубленных и плетёных стекломатов, которые пропитываются смолой. Внутрь сформированной заготовки помещается металлическая оправка, которая в точности повторяет форму изделия с учётом зазора для заливки полиуретановой смеси и термостатируется при заданной температуре (90-95°С). Заливка полиуретановой смеси осуществляется с помощью дозирующей станции. Демонтаж металлической оправки производится после полного отверждения полиуретанового эластомера.

Высокие физико-механические свойства покрытия достигаются за счёт подобранной смеси компонентов полиуретанового эластомера, правильно выбранной частоты вращения трубы и температурного режима. Именно совокупность этих процессов и этапов способа, позволяет получить самую высокую степень износоустойчивости для трубопроводов горной промышленности - относительная потеря объёма абразивоустойчивого слоя составляет 25 мм3 (ГОСТ 23509).

Пример 1

Полиуретановое покрытие труб номинальным диаметром DN300.

На внутренний слой трубы, предварительно прошедшую пескоструйную (дробеструйную) обработку наносится равномерное грунтовочное покрытие, толщиной от 15 до 25 мкм. Затем трубу помещают в камеру термостатирования, где происходит её нагрев до температуры не менее 80°С и, одновременно, запекание грунтовочного слоя, что на следующей стадии позволит получить более крепкое соединение с полиуретановым эластомером. Далее прогретая труба помещается на установку для нанесения полиуретанового эластомера. Задаётся вращение трубы с частотой вращения 400 об/мин. После этого полиуретановая смесь с соотношением компонентов А:В:С (% масс.) 77,4:21,5:1,1 и массовым расходом 80 г/сек из дозирующей станции по трубопроводу поступает во вращающуюся стеклопластиковую трубу. Как только жидкий полиуретановый эластомер попадает на внутреннюю поверхность трубы, подающий трубопровод начинает двигаться вдоль её оси со скоростью 0,7 м/мин. Частота вращения 400 об/мин обеспечивает необходимое центробежное ускорение для равномерного распределения полиуретанового эластомера на внутренней поверхности трубы без расслоений, пустот и других нежелательных дефектов, а также максимальную адгезию с грунтовочным слоем, а массовый расход дозирующей станции (80 г/сек) и перемещение подающего трубопровода со скоростью 0,7 м/мин - заданный постоянный слой полиуретанового эластомера толщиной 6 мм без наплывов и подтёков. В свою очередь, строгое соблюдение температурного режима и соотношения компонентов в смеси полиуретанового эластомера - необходимое условие полного и глубокого протекания химической реакции сшивки полиуретанового эластомера, что практически полностью исключает наличие непрореагировавших включений в «теле» полиуретанового эластомера на молекулярном уровне. Таким образом, происходит формирование покрытия, с максимальными абразивоустойчивыми свойствами, обладающего следующими физико-механическими характеристиками:

- твёрдость (Шор А): 45 единиц

- удлинение на разрыв: 830%

- прочность на раздир: 26 кН/м

- абразивный износ: < 30 мм3

Пример 2

Полиуретановое покрытие труб номинальным диаметром DN600

Грунтование и термостатирование трубы аналогично, как в примере 1.

Далее труба помещается на установку для нанесение полиуретанового эластомера, где задаётся её вращение с частотой вращения 260 об/мин. Полиуретановая смесь с соотношением компонентов А:В:С (% масс.) 53,2:42,1:4,7 и массовым расходом 130 г/сек поступает внутрь вращающейся стеклопластиковой трубы, где при заданной частоте вращения (260 об/мин) и перемещении подающего полиуретановую смесь трубопровода со скоростью 0,9 м/мин происходит равномерное распределение полиуретановой смеси на внутренней поверхности трубы, достигается максимальная адгезия между полиуретаном и стеклопластиковой трубой и формируется однородный бездефектный эластомерный слой толщиной 4 мм. Необходимо строго соблюдать температурный режим в течение всего процесса и контролировать указанное соотношение компонентов полиуретановой смеси для обеспечения полноты протекания химического процесса сшивки полиуретанового эластомера и формирования эластомерного покрытия с максимальными абразивоустойчивыми свойствами, обладающего следующими физико-механическими характеристиками:

- твёрдость (Шор А): 70 единиц

- удлинение на разрыв: 630%

- прочность на раздир: 70 кН/м

- абразивный износ: < 30 мм3

Пример 3

Полиуретановое покрытие труб номинальным диаметром DN1000

Грунтование и термостатирование трубы аналогично, как в примере 1. На установке для нанесения полиуретанового покрытия задаётся вращение трубы с частотой вращения 100 об/мин. Полиуретановая смесь с соотношением компонентов А:В:С (% масс.) 30,3:60,6:9,1 и массовым расходом 170 г/сек поступает внутрь вращающейся стеклопластиковой трубы, где при заданной частоте вращения (100 об/мин) и перемещении подающего полиуретановую смесь трубопровода со скоростью 1,0 м/мин происходит равномерное распределение полиуретановой смеси на внутренней поверхности стеклопластиковой трубы, достигается максимальная адгезия между полиуретановым эластомером и стеклопластиковой трубой и формируется однородный эластомерный слой толщиной 3 мм. Скорость движения подающего полиуретановую смесь трубопровода составляет 1,0 м/мин. Необходимо строго соблюдать температурный режим в течении всего процесса и контролировать указанное соотношение компонентов полиуретановой смеси для обеспечения полноты протекания химического процесса сшивки полиуретана и формирования эластомерного покрытия с максимальными абразивоустойчивыми свойствами, обладающего следующими физико-механическими характеристиками:

- твёрдость (Шор А): 95 единиц

- удлинение на разрыв: 550%

- прочность на раздир: 125 кН/м

- абразивный износ: < 30 мм3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НОЖЕЙ С МЯГКОЙ КРОМКОЙ (ВАРИАНТЫ) | 2000 |

|

RU2242292C2 |

| ШТАНГА НАСОСНАЯ С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2407945C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| ЖИДКИЙ ГИДРОКСИЛАМИННЫЙ ОТВЕРДИТЕЛЬ ИЗОЦИАНАТНЫХ ФОРПОЛИМЕРОВ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОЛИМОЧЕВИНУРЕТАНОВЫХ ПОКРЫТИЙ | 2013 |

|

RU2522427C1 |

| РАБОЧИЙ ЭЛЕКТРОД ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2010 |

|

RU2433865C1 |

| ОТВЕРЖДАЕМАЯ ПО МЕСТУ ФУТЕРОВКА ТРУБЫ С БАРЬЕРНЫМ СЛОЕМ, ПРЕПЯТСТВУЮЩИМ МИГРАЦИИ СТИРОЛА | 2010 |

|

RU2540615C2 |

| Способ получения уретановых эластомеров | 1990 |

|

SU1796636A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ И ПРИДАНИЯ АНТИКОРРОЗИОННЫХ СВОЙСТВ ИЗДЕЛИЯМ ИЗ ЖЕЛЕЗА И СТАЛЬНЫМ ТРУБАМ И СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ТРУБЫ С ПОКРЫТИЕМ | 1992 |

|

RU2072905C1 |

| КОМПОЗИЦИЯ ДЛЯ ГУММИРОВАНИЯ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2020 |

|

RU2750033C1 |

| ОБРАБОТАННЫЙ ПОЛИМОЧЕВИНОУРЕТАНОМ ШНУР ДЛЯ ПРИВОДНОГО РЕМНЯ И РЕМЕНЬ | 2010 |

|

RU2515321C2 |

Изобретение относится к производству стеклопластиковых труб методом непрерывной намотки с нанесением полиуретанового эластомера на внутренний слой трубы методом центробежного литья и может быть использовано в трубопроводах для транспортировки абразивных жидкостей, суспензий и пульпы в добывающей, горной и химической промышленностях. Способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера, включающий этапы, на которых: изготавливают стеклопластиковую трубу, проводят пескоструйную/дробеструйную обработку внутренней поверхности стеклопластиковой трубы, полученной на предыдущем этапе, наносят грунтовочное покрытие на обработанную внутреннюю поверхность трубы, помещают трубу в термостатированную камеру и осуществляют нагрев до температуры не менее 80°С, подготавливают смесь полиуретанового эластомера, содержащую: полиол 30,3-77,4 (масс. %), изоцианат 21,5-60,6 (масс. %), удлинитель цепи 1,1-9,1 (масс. %), направляют подготовленную смесь полиуретанового эластомера с массовым расходом 80-170 г/сек по трубопроводу на поверхность стеклопластиковой трубы, при этом осуществляют вращение стеклопластиковой трубы при частоте вращения 100-400 об/мин и продвижением трубопровода со скоростью 0,7-1 м/мин. Технический результат заявленного изобретения заключается в повышении надёжности сцепления полиуретанового эластомера с поверхностью стеклопластиковой трубы, достижении максимальных физико-механических свойств полиуретанового эластомера и обеспечении долгосрочной эксплуатацию трубы и фасонных изделий в условиях транспортировки высокоабразивных сред. 3 з.п. ф-лы, 3 ил., 3 пр.

1. Способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера, включающий этапы, на которых:

изготавливают стеклопластиковую трубу,

проводят пескоструйную/дробеструйную обработку внутренней поверхности стеклопластиковой трубы, полученной на предыдущем этапе,

наносят грунтовочное покрытие на обработанную внутреннюю поверхность трубы,

помещают трубу в термостатированную камеру и осуществляют нагрев до температуры не менее 80°С,

подготавливают смесь полиуретанового эластомера, содержащую:

направляют подготовленную смесь полиуретанового эластомера с массовым расходом 80-170 г/сек по трубопроводу на поверхность стеклопластиковой трубы, при этом осуществляют вращение стеклопластиковой трубы при частоте вращения 100-400 об/мин и продвижением трубопровода со скоростью 0,7-1 м/мин.

2. Способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера по п.1, в котором после проведения пескоструйной/дробеструйной обработки стеклопластиковую трубу разрезают на отрезки заданной формы.

3. Способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера по п.2, в котором внутрь отрезка заданной формы помещается металлическая оправка, которая в точности повторяет ее форму, с учётом зазора для заливки полиуретановой смеси.

4. Способ изготовления абразивоустойчивой стеклопластиковой трубы с покрытием из полиуретанового эластомера по п.3, в котором демонтаж металлической оправки производится после полного отверждения полиуретанового эластомера.

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА (НКТ) С ВНУТРЕННИМ ПОКРЫТИЕМ, ИСКЛЮЧАЮЩИМ ОТЛОЖЕНИЯ, И СПОСОБ ЕГО НАНЕСЕНИЯ | 2007 |

|

RU2362942C1 |

| Установка для нанесения покрытия на внутреннюю поверхность труб | 2016 |

|

RU2616926C1 |

| US 6699324 B1, 02.03.2004 | |||

| US 2020307020 A1, 01.10.2020. | |||

Авторы

Даты

2022-05-19—Публикация

2021-11-11—Подача