Изобретение относится к способам получения уретановых эластомеров, работающих в условиях динамических нагрузок при высокой температуре в контакте с липкими средами, в частности, для иаготовления оболочек для гидростатического прессования коксопековых композиций, имеющих в разогретом состоянии повышенную липкость. -Известен способ получения полиурето- новых. эластомеров путем взаимодействия форполимера с концевыми изоцианатными группами с диамином в присутствии катализатора, причем форполимер предварительно смешивают в течение 25-30 мин при 3-5 мм рт.ст. и 55-65°С с 20-40% от массы фор-, полимера дйметилсилоксанового полимера, 6 качестве диметилсилоксанобого полимера используют низкомолекулярный синтетический термостойкий каучук СКТН

.(ГОСТ 13-835-73), Эластомер, полученный по известному способу, имеет твердость по Шору А 85-90, поэтому в условиях гидростатического прессования под действием высокого давления в эластичных оболочках возникают необратимые деформации, вызывающие образование гофр. Это искажает форму оболочки и делает ее непригодной к дальнейшему использованию. Кроме того, из-за высокой твердости материала тонкостенные эластичные оболочки имеют малую динамическую выносливость. Они трескаются и ломаются .а местах концентрации напряжений; .

Известен способ получения уретановых эластомеров путем взаимодействия сложного полиэфира- полиэтиленгликольадипи- ната с 2,4-толуилендииэоцианатом и удлинителем цепи - смесью амина и глицеО

О

ы о

рина при нагревании и давлении 200-600 Па. Взаимодействие ведут в присутствии 5- 15% от общего количества реакционной смеси фторсиликонового олигомера.

В качестве фторсиликонового олигомера используют низкомолекулярный каучук марки СКТН (МРТУ 6-04-184-64), который добавляют на стадии синтеза форполимера. Эластомер по известному способу имеет твердость по Шору А 65 ед. и хорошие прочностные свойства при комнатной температуре. Однако, при 100°С из-за наличия глицерина в качестве одного из компонентов удлинителя цепи, резко (в 5-6 раз) снижается разрывная прочность эластомера и его сопротивление раздиру. Оболочки из этого материала, работающие при температуре 100° и давлении 800 атм, не выдерживают перепада давления и разрываются после 1-3-х циклов прессования. Крометого. из-за размягчения поверхностного слоя материала наблюдается налипание значительного количества прессуемой массы на внутреннюю поверхность оболочки, внедрение в материал крупных частиц. При снятии давления прессовку невозможно извлечь, она как бы сплавляется с оболочкой.

Целью предлагаемого изобретения является повышение динамической выносливости уретановых эластомеров и снижение их адгезии к липким средам.

Указанная цель достигается тем, что, согласно способу получения уретановых эластомеров путем взаимодействия поли- этиленгликольадипината с 2,4-толуиленди- изоцианатом и удлинителем цепи в присутствии фторсиликонового олигомера при нагревании и давлении 200-600 Па с последующим отверждением, в качестве фторсиликонового олигомера используют метил-3,3,3-трифторпропилсилоксановый каучук в количестве 0,1-0,5% от общей реакционной массы и формулы вида

(СНзХСН2СН2СРз)(СНз)(СНз), где п 50-100, m 0-50, к 100, причем каучук добавляют в реакционную массу перед отверждением эластомера, а в качестве удлинителя цепи используют 4,4-метилен- бис(0-хлоранилин).

В этом случае длинные молекулы каучука, располагаясь между молекулярными це- пями полиуретанового форполимера, полученного в результате взаимодействия полиэфира с диизоцианатом, ослабляют межмолекулярное взаимодействие и способствуют образованию упорядоченной трехмерной сетки полиуретанового эластомера при последующей сшивке 4,4-метиленбис(О-хлоранилином). выполняя тем самым роль структурного пластификатора. Это сопровождается образованием более совершенной надмолекулярной структуры с

более мелкими морфологическими образованиями, поверхностный слой эпагломерэ получается более плотным, с меньшим числом микропор и микродефектов.

В случае же введения фторсиликонового каучука на стадии синтеза форполимера, как в прототипе, каучук за счет наличия гид- роксильных групп в своей молекуле вступает во взаимодействие с NCO-группами изоцианата, встраиваясь в молекулярную

цепь полиуретана. Реакционная смесь получается вязкой, что затрудняет последующую сшивку форполимера и заливку изделий, а эффект упорядочения структуры - получение более плотного поверхностного

слоя материала не проявляется.

В результате предлагаемой модификации уретанового эластомера малыми добавками 0,1-0,5% фторсодержащего силоксанового каучука повышается динамическая выносливость эластомера. Наличие в материале атомов фтора и кремния повышает антиадгезионные свойства эластомера и улучшает термостойкость последнего. Поэтому при разогреве эластомера до 120°С не

происходит размягчения его поверхностного слоя, и при высоких давлениях частицы прессуемого материала не внедряются в оболочку, она легко отходит от липкой прессуемой массы.

в качестве метил-3,3,3-трифторпропил- силоксанового каучука используют каучук СКТНФТ-50 по ТУ 38.103124-87, у которого п 50, m 50. Он представляет собой прозрачную жидкость с динамической вязкостью 3-6 Па с.

Используют также каучук НФС-100 НТ, имеющий п 100, m 0. Этот каучук является модернизацией серийного каучука НФС- 100 по ТУ 38.103480-87. В отличие от

серийного каучука он имеет рН 7 (у серийного рН 3-5), Динамическая вязкость этого каучука 12-16 Па с.

При введении менее 0,1 мас.% метил- 3,3.3-трифторпропилсилоксанового каучука

не наблюдается заметного увеличения динамической выносливости материала и снижения его адгезии к прессуемой массе.

При введении более 0,5 мэс.% метил- 3,3,3-трифторпропилсилоксанового каучука

совместимость его с уретановым эластомером ухудшается, что приводит к снижению прочностных свойств материала, и. как следствие, к уменьшению динамической выносливости.

В качестве сложного полиэфира используют полиэтиленгликольадипинэт (продукт П-б по ТУ 38.103.522-85).

В качестве 2,4-толуилендиизоциэната используют продукт 102-Т по ТУ 6-03-331- 79,

В качестве удлинителя цепи используют продукт Диамет-Х по ТУ 6-14-280-73.

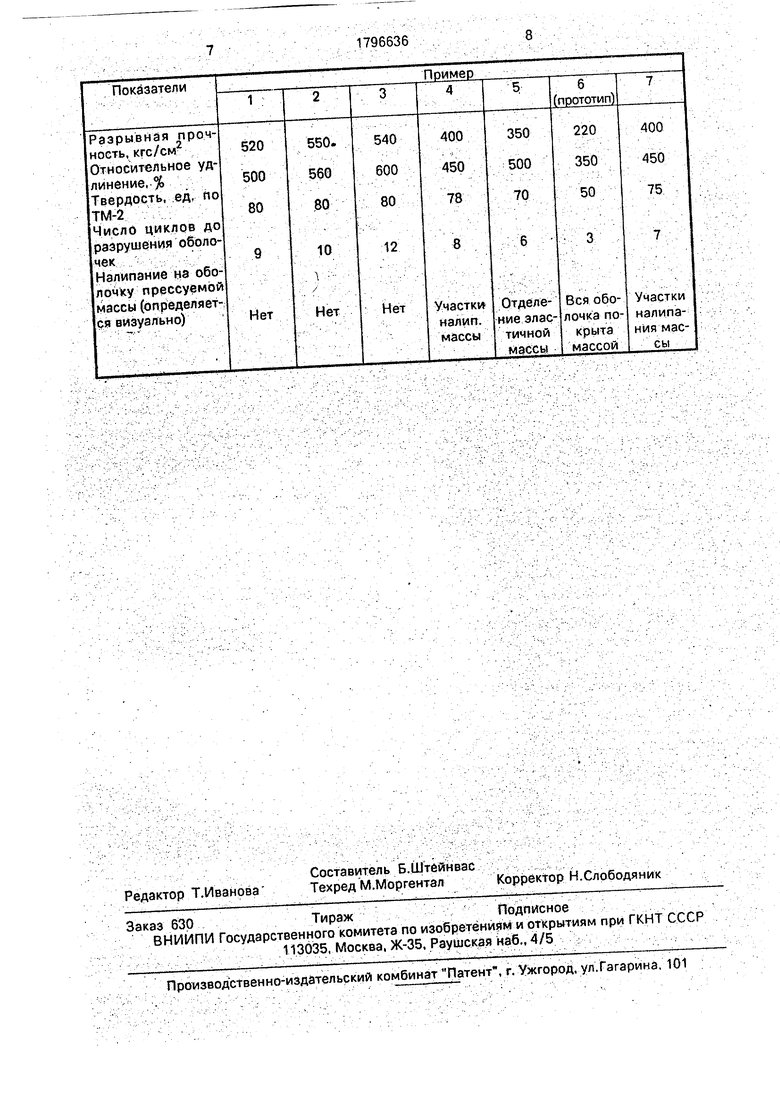

Пример 1. К 100 г полиэфира Пб, расплавленного и высушенного в течение часа, добавляют 15.7 г продукта 102-Т. Синтез ведут при 80°С и остаточном давлении 200-600 Па в течение 60 мин. После окончания синтеза вводят 0,12 г (0,1 мас.%) метил-3,3,3-трифторпропилового каучука СКТНФТ-50, перемешивают в течение 5 минут, добавляют 8 г расплавленного Диа- и снова тщательно перемешивают 2-3 мин.

Полученный материал заливают в форму и отверждают при 120°С в течение 24 ч. Образцы для физико-механических испытаний по ГОСТ 270-75 испытываются через 14 сут.

Пример 2. Отличается от примера 1 содержанием каучука - 0,4 г (0.3 мас.%) НФС-100 НТ.

П р и,м е р 3. Отличается от примера 1 содержанием каучука - 0,7 г (0,5 мас.%) СКТНФТ-50.

Пример 4, Отличается от примера 1 содержанием каучука - 0.7 г НФС-100 НТ.

Пример 5. Отличается от примера 1 содержанием каучука 1.23 г (1,0 мас.%) НФС-100 НТ.

Пример 6 (прототип). Отличается от примера 1 содержанием каучука (5 мас.%) 7 г СКТН.

Пример 7. Отличается от примера 1 отсутствием каучука.

Кроме образцов для физико-механиче- ских испытаний, из каждой композиции были изготовлены оболочки наружным диаметром 62 мм и длиной 170 мм (при толщине стенок 4 мм). В оболочках проводили прессование коксопековой композиции при температуре 100°С и давлении 100 МПа.

Прилипание коксопековой массы к внутренней поверхности оболочек оценивали визуально. Динамическую выносливость эластомера оценивали числом циклов до разрушения, т.е. разрыва оболочки и потери герметичности.

Результаты испытаний приведены в таблице.

Как видно из таблицы, введение перед отверждением в уретановый эластомер 0,1- 0,5 мас.% метил-З.З.З-трифторпропилси- локсанового каучука и использование в качестве удлинителя цепи Диамет-Х исключает прилипание к оболочке коксопековой массы и 2-3 раза увеличивает срок службы оболочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уретановых эластомеров | 1980 |

|

SU956494A1 |

| ПОЛИУРЕТАНОВЫЙ ПРИВОДНОЙ РЕМЕНЬ | 2009 |

|

RU2458939C2 |

| Способ получения уретановых эластомеров с улучшенной динамической выносливостью | 1977 |

|

SU687086A1 |

| БАШМАЧНЫЙ ЛЕНТОЧНЫЙ ПРЕСС | 2009 |

|

RU2513406C2 |

| ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2467024C2 |

| Способ получения полибутадиенуретановых эластомеров | 1980 |

|

SU929653A1 |

| ОБРАБОТАННЫЙ ПОЛИМОЧЕВИНОУРЕТАНОМ ШНУР ДЛЯ ПРИВОДНОГО РЕМНЯ И РЕМЕНЬ | 2010 |

|

RU2515321C2 |

| РЕМНИ С ПОЛИУРЕТАНОВЫМ ПОКРЫТИЕМ И ПОКРЫТИЯ ВАЛОВ, СОДЕРЖАЩИЕ НАНОНАПОЛНИТЕЛИ | 2005 |

|

RU2404221C2 |

| "Способ получения уретансодержащих литьевых эластомеров | 1975 |

|

SU587720A1 |

| ФОРМИРОВАНИЕ IN SITU ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТИЧНЫХ ПЕН НИЗКОЙ ПЛОТНОСТИ | 2020 |

|

RU2829440C1 |

Использование: изготовление оболочек,, работающих в условиях динамических нагрузок при высокой температуре в контатке с липкими средами. Сущность изобретения: к расплавленному полиэтияенгликольади- пинату добавляют 2,4-толуилендиизоциа- нат. Синтез ведут при SO°C, давлении 200-600 Па в течение 60 мин, Затем вводят 0,1-0;5% от общей реакционной массы ме- тил-3,3,3-трйфторпропилсилоксанового каучука формулы НО{Г51(СНзХСН2СН2СРз) SJ(CH3)(CH3)-0 m}kOH, где п 5,0-100. m 0-50, k 100, перемешивают и добавляют 4,4-метиленбис-(0-хлоранилин)- Диамет X, Полученный материал заливают в форму и отверждаютпри.120°С. Образцы имеют разрывную прочность 520-550 кгс/см2, относи-, тельное удлинение 500-600%. Оболочки для прессования крксопековой массы имеют 9- 12 циклов до разрушения, прессуемая масса на оболочку не налипает. 7 пр. 1 табл. (Л С

Формула изобретения Способ получения уретановых эластомеров путем взаимодействия полиэтиленгликольадипината с 2,4-толуи- лендиизоцианатом и удлинителем цепи в присутствии фторсиликонового олигомера при нагревании и давлении 200-600 Па с последующим отверждением, отличаю- щ ий с я тем, что, с целью повышения динамической выносливости эластомеров и снижения их адгезии к липким средам,

взаимодействие ведут в присутствии 0,1- 0,5% от общей реакционной массы метил- 3,3,3-трифторпропилсилоксанового каучука формулы

(СНз)(СН2СН2СРз)(СНз)(СНз)-0 т}кОН

где п 50-100, т 0-50. k 100, причем добавляют в реакционную массу перед отверждением эластомера, а в качестве удлинителя цепи используют 4,4-метилен- бис(О-хлоранилин).

| Способ получения полибутадиенуретановых эластомеров | 1980 |

|

SU929653A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения уретановых эластомеров | 1980 |

|

SU956494A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-02-23—Публикация

1990-07-19—Подача