Изобретение относится к области химического синтеза титансодержащих плёнкообразующих растворов. Высокая стабильность растворов во времени достигается за счет соблюдения последовательного порядка действий, времени смешения компонентов, контроля кислотности и достижения постоянства протекания процессов созревания пленкообразующих растворов (ПОР). Формируемые из раствора покрытия обладают фотокаталитическими свойствами и могут быть использованы в качестве светочувствительных, самоочищающихся, фильтрующих и перераспределяющих излучение покрытий.

Известен состав для получения тонкой пленки на основе системы оксидов циркония и титана (патент РФ № 2404923, опубл. 27.11.2010, МПК C01G23/04). В указанном источнике описан способ приготовления пленкообразующего раствора на основе этилового спирта 96 масс. %, оксохлорида циркония в виде кристаллогидрата ZrOCl2·8H2O и тетраэтоксититана. На созревание такого пленкообразующего раствора требуется 0,5-5 часов.

Недостатком данного изобретение является отсутствие кислоты, как катализатора процесса поликонденсации тетраэтоксититана, что существенно оказывает влияние на агригативную устойчивость раствора. Также изобретение предусматривает получение тонких пленок узкого диапазона составов, что ограничивает области их применения.

Известен способ приготовления пленкообразующих растворов, используемых для получения тонкопленочных покрытий (Hernandez-Torres J. Optical properties of sol-gel SiO2 films containing nickel / J. Hernandez-Torres, Mendoza-Galvan // Thin Solid Films. - 2005. - V. 472. - P.130-135). Способ включает в себя приготовление пленкообразующих растворов для получения пленок SiO2-NiO на основе тетраэтоксисилана (ТЭОС), этилового спирта, воды с мольным соотношением компонентов: тетраэтоксисилан/спирт/вода=1/4/11.7. Количество шестиводного нитрата никеля варьировали для получения пленок с атомным соотношением Si/Ni: 1.2; 3.1; 7.1. Пленки получали на стеклянных и кварцевых подложках методом вытягивания со скоростью 20 см/мин. Все образцы подвергали сушке на воздухе при 180°C в течение 30 минут. Последующую термическую обработку проводили при 300 и 500°C в течение 30 минут.

Недостатками данного способа являются отсутствие в пленкообразующем растворе катализатора, а именно кислоты, процессов гидролиза и конденсации тетраэтоксисилана, что существенно влияет на время созревания пленкообразующего раствора.

Известен способ получения высокопористого покрытия, выбранный в качестве прототипа, включающий приготовление пленкообразующего раствора (патент РФ № 2490074, опубл. 20.08.2013, МПК B05D5/00) с последующим нанесением его на поверхность изделий сушкой, отжигом и охлаждением, при этом свежеприготовленный пленкообразующий раствор выдерживают в течение 8-13 суток при температуре 6-8°C, сушку проводят при температуре 60°C в течение 30-40 минут, с последующим нелинейным нагревом до 800-900°C в атмосфере воздуха - в первые 15-20 минут скорость нагрева максимальна и составляет 22°C/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°C/мин, затем в течение 12 минут скорость нагрева составляет 12°C/мин, последние 40-20 минут нагревания скорость нагрева поддерживают на уровне 0,5°C/мин - и выдержкой при 800-900°C в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи при следующем соотношении компонентов, мас.%:

Недостатком такого способа является отсутствие контроля порядка и времени смешения компонентов на стадии приготовления пленкообразующего раствора, что в свою очередь может привести к непостоянству механизма его созревания, и как следствие, снижению воспроизводимости физико-химических свойств конечного продукта. В качестве растворителя предлагается использование этанола, что требует контроля степени его осушенности, так как тетраэтоксисилан хорошо подвержен реакции гидролиза, при этом для созревания пленкообразующего раствора в течение 8-13 суток необходимо их термостатирование при 6-8°С. Отмечаем, что изобретение предусматривает получение тонких пленок узкого диапазона составов, что ограничивает области их использования.

Задачей настоящего изобретения является оптимизация технологических критериев приготовления пленкообразующих растворов с увеличенным сроком годности, для формирования тонких пленок оксида титана модифицированного оксидами кремния и d-металла, обеспечивающих высокую степень воспроизводимости физико-химических свойств материала.

Поставленная задача решается тем, что способ получения фотокаталитического покрытия на основе диоксида титана, включает приготовление пленкообразующего раствора с последующим нанесением его на поверхность изделий, сушкой, но в отличие от прототипа свежеприготовленный пленкообразующий раствор выдерживают в течение 6 ч при комнатной температуре, после нанесения слоя на подложку сушку проводят при комнатной температуре в течение 60 мин под воздействием ультрафиолетового излучения с длиной волны 380-395 нм при следующем соотношении компонентов в пленкообразующем растворе, мас.%:

Основными условиями, для приготовления стабильных во времени растворов для синтеза пленок, являются pH среды и концентрация воды. Существенное воздействие на вязкость пленкообразующих растворов оказывает природа растворителя. Абсолютный бутанол более доступен и не будет поглощать пары воды из воздушной среды, как этанол, следовательно, контролировать концентрацию воды удобнее в среде бутанола.

Для получения тонких пленок растворы-предшественники должны удовлетворять ряд условий, определенных состояниями раствора. При растворении прекурсоров требуется временной период для образования золя. Продолжительность образования золя может составлять как несколько минут, так и продолжаться нескольких суток для веществ различной природы. Получение пленкообразующих растворов связано с последовательностью физико-химических процессов, протекающих в жидкой фазе, таких как растворение (гидролиз и сольватация); конденсация; коагуляция и т.д.

Золи и гели в достаточной степени были изучены в жидких растворах. На первом этапе такие растворы легко диффундируют и имеют молекулярные массы, соответствующие мономерной форме. Но с течением времени молекулы в таких растворах увеличиваются в размерах, а диффузия прекращается. Это происходит из-за увеличения размеров частиц и уменьшения их общего количества или в результате образования такими частицами более крупных агрегатов, что приводит к образованию геля. Эти процессы увеличивают вязкость растворов, измерения величины которой могут служить для индикации всех этих процессов.

В основе вискозиметрии лежит измерение времени истечения жидкости известного объема через капилляр из измерительного резервуара. Определение кинематической вязкости пленкообразующих растворов осуществляли, используя вискозиметр ВПЖ-2 с диаметром капилляра равным 0,99 мм. Для расчета кинематической вязкости использовали уравнение:

ʋ= (g /9,807)⋅Т⋅К,

где ʋ – кинематическая вязкость жидкости, мм2/с;

g – ускорение свободного падения в месте измерения, м/с2;

Т – среднее время истечения жидкости, с;

К – постоянная вискозиметра, мм2/с2.

Из представленных зависимостей видно, увеличение концентрации воды в растворе приводит к значительному уменьшению его «времени жизни» (фиг.1).

На фиг. 1 показано изменение кинематической вязкости пленкообразующих растворов с различной концентрацией Н2О.

Вода активно вступает в гидролиз с тетрабутоксититаном (ТБТ) (уравнение 1). Образующиеся гидроксопроизводные тетрабутоксититана затем конденсируют (уравнения 2, 3), катализаторами этого процесса в среде бутанола служат ионы C4H9OH2+.

Ti(OC4H9)4 + H2O → Ti(OC4H9)3OH + C4H9OH; (1)

2Ti(OC4H9)3OH → (H9C4O)3Ti(OH)2Ti(OC4H9)3; (2)

(H9C4O)3Ti(OH)2Ti(OC4H9)3→(H9C4O)3Ti – O – Ti(OC4H9)3 + H2O (3)

В результате диссоциации, в растворе увеличивается концентрация ионов C4H9OH2+, что подтверждается постепенным снижением pH свежеприготовленного раствора (таблица 1). В итоге, молекулярная масса формирующихся полимеров повышается, а вязкость раствора быстро растет. Значения водородного показателя были получены с использованием рН-метра «ИТАН». Электродом сравнения при измерениях выбран хлорсеребряный электрод.

Таблица 1. Значения рН ПОР в зависимости от времени

Известно, что в кислой среде процесс гидролиза тетрабутоксититана происходит с большей скоростью, что приводит к повышению агрегативной устойчивости золей, и стабильности пленкообразующих растворов. Принимая этот факт во внимание, было принято решение ввести азотную кислоту в состав пленкообразующих растворов.

Исследование влияния концентрации азотной кислоты на устойчивость пленкообразующих растворов выявило, что с увеличением в них концентрации HNO3 от 0,01 до 0,06 М происходит снижение их вязкости практически в два раза (фиг. 2). Это объясняется тем, что гидролиз осуществляется быстрее, чем конденсация и образовавшиеся при этом частицы обладают небольшим размером из-за их малоразветвленной структуры.

На фиг. 2 показано изменение кинематической вязкости пленкообразующих растворов с различной концентрацией НNО3.

Добавление азотной кислоты в диапазоне от 0,01 до 0,04 М приводит к скорому формированию геля, в результате чего, раствор является непригодным для получения пленочных покрытий. Установлено, что при концентрации азотной кислоты более 0,05 М происходит стабилизация вязкости исследуемых коллоидных систем. Для раствора с концентрацией азотной кислоты 0,06 М стабилизация вязкости наблюдается уже через 6 часов и достигает 5,52-5,64 мм/с2, это сопровождается увеличением интервала стабильности раствора более 48 ч.

Дальнейшее измерение вязкости во времени пленкообразующих растворов с концентрациями азотной кислоты от 0,01 до 0,06 М позволило установить срок их пригодности для получения пленок (таблица 2).

Таблица 2. Стабильность пленкообразующих растворов во времени

Добавление в систему тетраэтоксисилана, обусловлено влиянием на параметры получаемых покрытий. Известно снижение толщины пленок, содержащих SiO2, а также известно возрастание их равномерности по толщине.

Увеличение концентрации тетраэтоксисилана в пленкообразующих растворах сопровождается более плавным ростом вязкости и более быстрой стабилизации растворов (фиг. 3).

На фиг. 3 показано изменение кинематической вязкости пленкообразующих растворов с различной концентрацией ТЭОС.

Высокая скорость гидролитических процессов и поликонденсации тетрабутоксититана и тетрабутоксисилана, способствует накоплению в растворе гидроксопроизводных последнего (уравнение 4) и гетерокондесанции гидролизованных молекул (уравнение 5):

Si(OC2H5)4 + H2O → Si(OC2H5)3OH + C2H5OH; (4)

Ti(OC4H9)3OH + Si(OC2H5)3OH → (H9C4O)Ti – O – Si(OC2H5)3 + H2O (5)

Введение нитрата серебра в плёнкообразующий раствор в выбранном диапазоне концентраций (0,001 – 0,006 М) практически не влияет на характер изменения вязкости и стабильность пленкообразующих растворов (фиг. 4).

На фиг.4 показано изменение кинематической вязкости пленкообразующих растворов с различной концентрацией AgNО3.

Небольшое увеличение значения вязкости растворов, в составе которых присутствует нитрат серебра, происходит из-за образования дополнительных продуктов реакций гидролиза и поликонденсации тетрабутоксититана с ионами Ag+.

Особенность предлагаемого способа заключается в возможности получения стабильных в течение месяца пленкообразующих растворов с концентрацией азотной кислоты порядка 10˗2 моль/л. При этом плёнкообразующие растворы, полученные с концентрациями азотной кислоты более низкого порядка, имеют большой интервал созревания и высокие значения вязкости, что делает их непригодными для получения тонких пленок. Так же важным является соблюдение порядка смешения компонентов и введение ТБТ и ТЭОС после добавления воды в систему на основе бутанола, воды, нитрата серебра и азотной кислоты, что способствует достижению постоянства протекания процессов созревания растворов, и как следствие повышению воспроизводимости физико-химических получаемых плёнок. Свежеприготовленный плёнкообразующий раствор выдерживают в течение 6 часов при комнатных температурах, далее раствор наносят на подложку. Сушка 1 слоя проводят в течении 60 минут под воздействием ультрафиолетового излучения с длиной волны 380-395 нм.

Измерения показателя преломления и толщины полученных пленок осуществляли с помощью эллипсометра «Sentech» SE 400 (длина волны лазера составляла 632,8 нм). Толщина получаемых плёнок лежит в области значений от 27,92±1,24 нм до 30,31±2,28 нм, показатель преломления от 2,181±0,009 до 2,195±0,007.

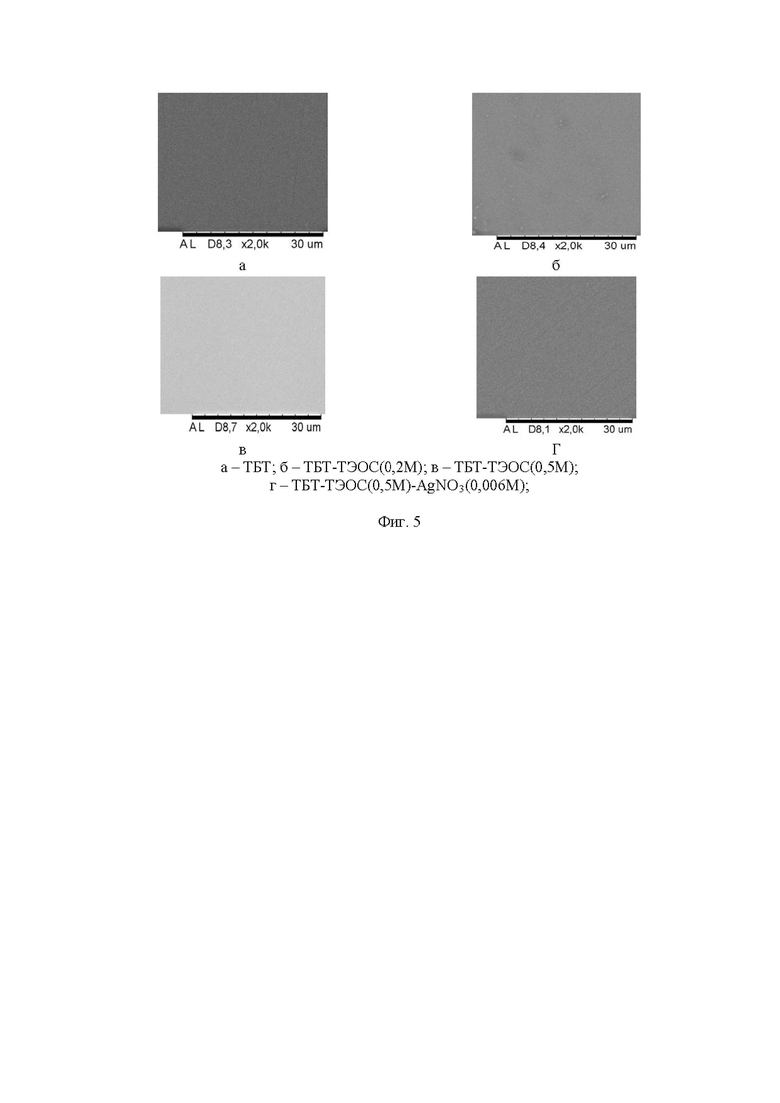

Морфологию поверхности сформированных пленок изучали методом на растровом электронном микроскопе HITACHI TM-3000 (ускоряющее напряжение 15 кВ, электронная пушка 5·10–2 Па, камера для образца 30-50 Па). Результаты растровой электронной микроскопии показали, что полученные покрытия не имеют трещин на поверхности (фиг. 5).

На фиг. 5 представлены микрофотографии пленок различного состава.

На морфологию полученных тонких пленок не влияет введение нитрата серебра и тетраэтоксисилана. Все тонкие пленки равномерно покрывают подложку и являются сплошными.

Измерение ширины запрещенной зоны позволяет провести предварительную оценку фотосувствительности диоксида титана. Ширина запрещенной зоны характеризует величину энергии, требующейся для перехода электрона из валентной зоны в зону проводимости. Ширину запрещенной зоны TiO2 в тонкопленочном состоянии определяли по краю собственной полосы поглощения на сканирующем спектрофотометре ПЭ-5400УФ в области волн 190-1000 нм. Полученные значения энергий ширины запрещенной зоны для образцов ТБТ, ТБТ-ТЭОС(0,2М), ТБТ-ТЭОС(0,3М), ТБТ-ТЭОС(0,4 М), ТБТ-ТЭОС(0,5 М), ТБТ-ТЭОС(0,5 М)-AgNO3(0,006 М) представлены в таблице 3.

Таблица 3. Ширина запрещенной зоны полученных тонкопленочных материалов

AgNO3(0,006 М)

Для образца, полученного из раствора ТБТ без примесей, ширина запрещенной зоны составила 3,2 эВ. Добавление в систему тетраэтоксисилана немного уменьшает ширину запрещенной зоны. Это может быть связано с процессом роста кристаллита и толщиной пленки при локализации вблизи валентной зоны и зоны проводимости, кроме того, в случае наиболее тонких пленок (образцы ТЭОС (0,4 М) и ТБТ-ТЭОС (0,5 М)) эти разрешенные состояния могут быть также связаны с проводимостью, что приводит к уменьшению запрещенной зоны до 3,12 эВ. Пленки, полученные из растворов, содержащих нитрат серебра, обладают значением энергии ширины запрещенной зоны 2,9 эВ, это говорит о сдвиге края поглощения в видимую область спектра и повышении светочувствительности, что важно для фотокаталитического применения. В ходе математико-статистического анализа результаты прошли проверку по Q-тесту. Все значения n и d в ряду повторностей были расположены в виде упорядоченной выборки. Для всех первых и последних вариантов выборок рассчитаны значения Q-критерия по формуле:

где xn-x1 – диапазон значений.

После исключения ошибочных результатов находили стандартное отклонение среднего и полуширину доверительного интервала для среднего при доверительной вероятности Р = 0,95 и числе степеней свободы:

где tp,f – коэффициент Стьюдента при доверительной вероятности Р и числе

степеней свободы f.

Результаты математико-статистического анализа свидетельствуют, что контроль времени смешения и выдерживания пленкообразующих растворов на основе C4H9ОН, Ti(OC4H9)4, Si(OC2H5)4, AgNO3, HNO3 способствует формированию сплошных пленочных покрытий толщиной 27-30 нм, показателем преломления 2,181-2,195 и шириной запрещённой зоны 2,9 эВ, при этом уровень воспроизводимости их характеристик не менее 97,5%, что соответствует выбранной доверительной вероятности 95%.

Сущность изобретения поясняется следующими примерами.

Пример 1

Для приготовления 100 мл пленкообразующего раствора необходимо к 82,28 мл бутанола добавляют 0,72 мл дистиллированной воды, тщательно перемешать, затем прилить 10 мл азотной кислоты (Р=1,19 г/см3), тщательно перемешать, добавить 0,34 г нитрата серебра и повторно перемешать. После приливают 3,5 мл тетрабутоксититана и 3,5 мл тетраэтокcисилана.

Свежеприготовленный пленкообразующий раствор необходимо выдержать при комнатной температуре в течение 6 часов, затем нанести подложку, высушить при комнатной температуре в течение 60 минут под воздействием ультрафиолетового излучения с длиной волны 380-395 нм. В результате получаются тонкие пленки состава 49TiO2-49SiO2-2Ag (отношение в мол. %).

Приготовлена серия пленкообразующих растворов в пяти повторностях. Каждый раствор нанесен на поверхность пластин из монокристаллического кремния, затем высушен при температуре комнатной температуре в течение 1 часа под воздействием ультрафиолетового излучения с длиной волны 380 нм. Толщину (d, нм) и показатель преломления (n) пленок изучили на эллипсометре фирмы «Sentech» SE 400 при длине волны лазера 632,8 нм и представлены в таблице 4.

Таблица 4. Оптические характеристики тонких пленок 49TiO2-49SiO2-2Ag (отношение в мол. %)

Ширину запрещенной зоны TiO2 в тонкопленочном состоянии определяли по краю собственной полосы поглощения на сканирующем спектрофотометре ПЭ-5400УФ в области волн 190-1000 нм. Полученные значения энергий ширины запрещенной зоны представлены в таблице 5.

Таблица 5. Ширина запрещенной зоны тонких пленок 49TiO2-49SiO2-2Ag (отношение в мол. %)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ФИЛЬТРУЮЩЕ-СОРБИРУЮЩЕГО МАТЕРИАЛА С ПОКРЫТИЕМ ИЗ НАНОРАЗМЕРНОГО ДИОКСИДА ТИТАНА И ВОЛОКНИСТО ФИЛЬТРУЮЩЕ-СОРБИРУЮЩИЙ МАТЕРИАЛ | 2023 |

|

RU2824859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКИХ КОМПОЗИТОВ СФЕРИЧЕСКОЙ СЛОИСТОЙ СТРУКТУРЫ ДЛЯ ОЧИСТКИ ВОДНЫХ ОБЪЕКТОВ И ФОТОКАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ TiO2-Ag-SiO2, ПОЛУЧЕННЫЕ СПОСОБОМ | 2023 |

|

RU2829728C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКОЙ ВОСПРОИЗВОДИМОСТЬЮ ОПТИЧЕСКИХ СВОЙСТВ | 2015 |

|

RU2608412C1 |

| Способ получения никель-железных каталитических материалов, нанесенных на AlO | 2025 |

|

RU2841383C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МАТРИЦЫ С ФОТОКАТАЛИТИЧЕСКОЙ АКТИВНОСТЬЮ | 2011 |

|

RU2518124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТВЕРДОЙ ПОДЛОЖКЕ | 1991 |

|

RU2016866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НАНОРАЗМЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2464106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И МАРГАНЦА | 2012 |

|

RU2496712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И НИКЕЛЯ | 2012 |

|

RU2490074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЕНОЧНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДОВ КРЕМНИЯ, ФОСФОРА, КАЛЬЦИЯ И МАГНИЯ | 2019 |

|

RU2719580C1 |

Изобретение относится к области химического синтеза титансодержащих пленкообразующих растворов. Формируемые из раствора покрытия обладают фотокаталитическими свойствами и могут быть использованы в качестве светочувствительных, самоочищающихся, фильтрующих и перераспределяющих излучение покрытий. Предложен способ получения фотокаталитического покрытия на основе диоксида титана, включающий приготовление пленкообразующего раствора с последующим нанесением его на поверхность изделий, сушкой, отличающийся тем, что свежеприготовленный пленкообразующий раствор выдерживают в течение 6 часов при комнатной температуре, после нанесения слоя на подложку сушку проводят при комнатной температуре в течение 60 мин под воздействием ультрафиолетового излучения с длиной волны 380-395 нм при следующем соотношении компонентов в пленкообразующем растворе (мас.%): дистиллированная вода (0,2-0,4), азотная кислота (0,05-0,06), нитрат серебра (0,001-0,005), тетраэтоксисилан (0,3-0,5), тетрабутоксититан (0,1-0,3), бутанол (остальное). Технический результат – предложенный способ позволяет оптимизировать технологические критерии приготовления пленкообразующих растворов с увеличенным сроком годности для формирования тонких пленок оксида титана, модифицированного оксидами кремния и d-металла, обеспечивающих высокую степень воспроизводимости физико-химических свойств материала. 5 ил., 5 табл., 1 пр.

Способ получения фотокаталитического покрытия на основе диоксида титана, включающий приготовление пленкообразующего раствора с последующим нанесением его на поверхность изделий, сушкой, отличающийся тем, что свежеприготовленный пленкообразующий раствор выдерживают в течение 6 часов при комнатной температуре, после нанесения слоя на подложку сушку проводят при комнатной температуре в течение 60 мин под воздействием ультрафиолетового излучения с длиной волны 380-395 нм при следующем соотношении компонентов в пленкообразующем растворе, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКОЙ ВОСПРОИЗВОДИМОСТЬЮ ОПТИЧЕСКИХ СВОЙСТВ | 2015 |

|

RU2608412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И НИКЕЛЯ | 2012 |

|

RU2490074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО НАНОРАЗМЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2464106C1 |

| DE 112011101441 T5, 11.04.2013. | |||

Авторы

Даты

2022-05-23—Публикация

2021-09-28—Подача