Изобретение относится к способам получения никель-железных каталитических материалов, нанесенных на инертный носитель Al2O3, и может быть использовано при промышленном производстве никель-железных нанесенных катализаторов для химических процессов переработки углеводородов, в том числе лигноцеллюлозной биомассы.

Оксидные каталитические системы на основе никеля и железа используются для ряда химических процессов переработки углеводородов и получили широкое распространение в химической промышленности.

Известен способ приготовления никелевого катализатора на носителе, описанный в патенте (RU 2095136, B01J 23/755. Никелевый катализатор гидрирования на носителе и способ приготовления модифицированного никелевого катализатора гидрирования на носителе. Опубл. 10.11.1997). В этом методе катализатор получают путем нанесения соединений никеля на носитель, предварительно модифицированный палладием. Этот катализатор предназначен для различных процессов восстановления и гидрирования углеводородов, в частности для восстановления ароматических полинитросоединений, гидроксиламинов и нитрилов, а также для гидрирования ацетилена и гидрогенолиза фенилгалогенидов. Однако у этого способа приготовления катализатора есть существенный недостаток: необходимость модифицирования носителя палладием, что значительно увеличивает стоимость производства катализатора.

Также известен аналог, метод получения катализатора путем пропитки носителя раствором солей никеля с последующей сушкой и прокаливанием при температуре от 200°C до 600°C. Этот способ подробно описан в патенте на изобретение (RU 2006106735, B01J 23/755. Никелевые катализаторы гидрирования, способ их получения и применение. Опубл. 10.07.2006). В качестве носителя используется оксид алюминия, который предварительно прокаливают при высокой температуре в диапазоне от 750°C до 1200°C. Заключительным этапом является прокаливание пропитанного носителя при температуре от 200°C до 600°C.

Основным недостатком вышеописанных способов является высокотемпературная обработка, которая приводит к спеканию частиц, что в результате ведет к отсутствию равномерности распределения частиц по размерам, укрупнению их размеров и, как следствие, снижению значений удельной площади поверхности. Описанные изменения параметров каталитического материала отрицательно сказываются на их эффективности в целевых процессах.

Предлагаемый в данной работе способ наиболее близок к способу, описанному в патенте (RU 2772590, С09D 1/00. Способ получения фотокаталитического покрытия на основе диоксида титана. Опубл. 23.05.2022), который был выбран в качестве прототипа. Способ включает приготовление пленкообразующего раствора золь гель методом с последующим нанесением его на поверхность пластинчатой подложки из монокристаллического кремния и формированием каталитического материала на основе оксида титана и серебра с сушкой при комнатной температуре и активацией при ультрафиолетовом излучении.

Недостатком прототипа является высокотемпературная обработка, которая приводит к спеканию частиц, что в результате ведет к отсутствию равномерности распределения частиц по размерам, укрупнению их размеров и, как следствие, снижению значений удельной площади поверхности. Кроме того, способ является трудозатратным в связи с длительной стабилизацией пленкообразующего раствора в течение 6 ч, а также применения ультрафиолетового излучения для активации.

Задачей настоящего изобретения является разработка способа получения никель-железных каталитических материалов золь-гель методом, нанесенных на Al2O с мягкой термообработкой до 400°С, с размером частиц каталитических материалов до 1000 нм и распределением Ni и Fe по поверхности.

Техническим результатом предлагаемого способа является снижение температуры термообработки при получении каталитического материала, что позволяет избежать спекания и укрупнения размера частиц при температурной обработке в отличие от прототипа. А также получение дисперсного каталитического материала на основе оксидов никеля и железа с использованием в качестве носителя оксида алюминия распределением активных металлов по поверхности при сушке 400°С без активации ультрафиолетовым излучением, т.е. упрощением способа в отличие от прототипа.

Технический результат достигается тем, что предложен способ получения никель-железных каталитических материалов, нанесенных на Al2O3, включающий приготовление пленкообразующего раствора, выдержку свежеприготовленного пленкообразующего раствора при комнатной температуре, последующее нанесение на носитель, сушку, отличающийся тем, что свежеприготовленный пленкообразующий раствор выдерживают в течение 1 ч до стабилизации, перед нанесением стабильного пленкообразующего раствора проводят подготовку поверхности носителя Al2O3 прокаливанием при 300°С в течение 30 минут, после этого навеску прокаленного Аl2O3 погружают в стабильный пленкообразующий раствор на 30 минут при постоянном перемешивании, по окончании пропитки нанесенную на носитель Al2O3 оксидную систему NiO-Fe2O3-SiO2 подвергают термической обработке при 400°С со скоростью нагрева 5 град/мин в течение 40 минут при следующем соотношении компонентов в пленкообразующем растворе, мас.%: дистиллированная вода (0,2), азотная кислота (0,06), 7-водный нитрат никеля (0,2), 9-водного нитрата железа (III) (0,2), тетраэтоксисилан (0,1), бутанол (остальное). Кроме того, получены каталитические материалы, полученные указанным способом, характеризующиеся средним размером частиц 561 нм, площадью удельной поверхности 815 м2/г, следующим соотношением компонентов, мас.%: оксид никеля (не менее 5), оксид железа (III) (не менее 5), диоксид кремния (не менее 5), оксид алюминия (остальное).

Сущность изобретения поясняется следующими фигурами.

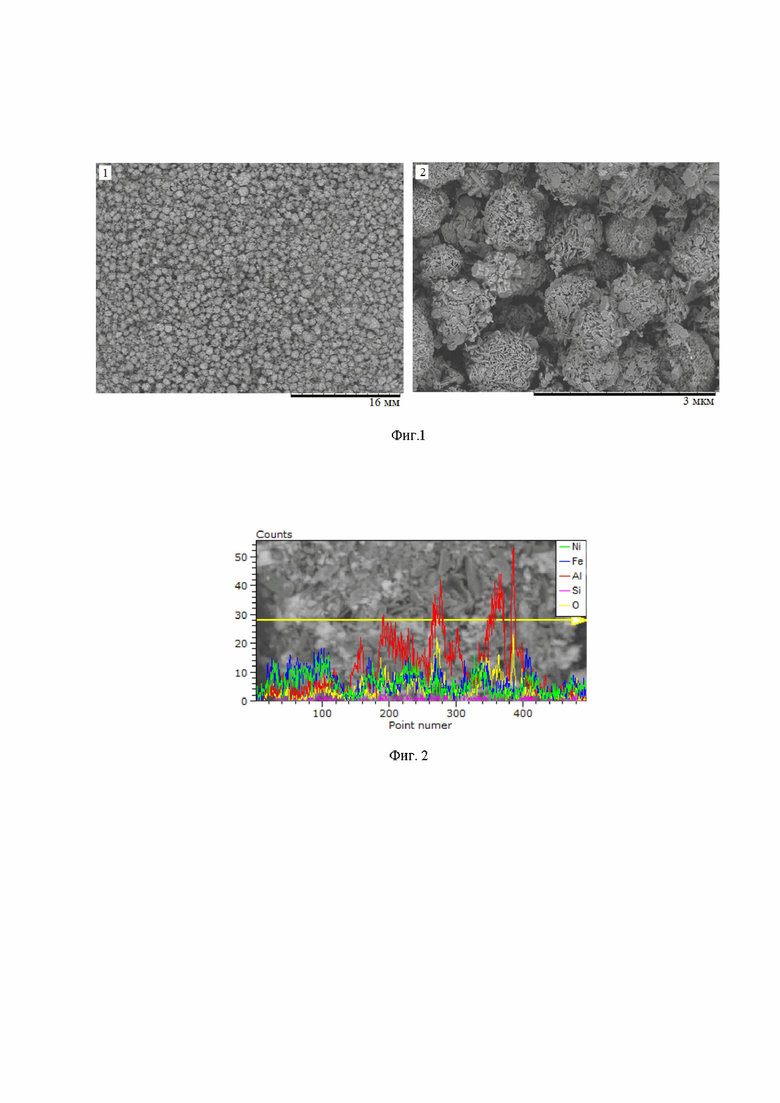

На Фиг. 1 представлены микрофотографии никель-железного каталитического материала, нанесенного на Al2O3 (NiO-Fe2O3-SiO2/Al2O3), полученного описанным способом, при различных увеличениях.

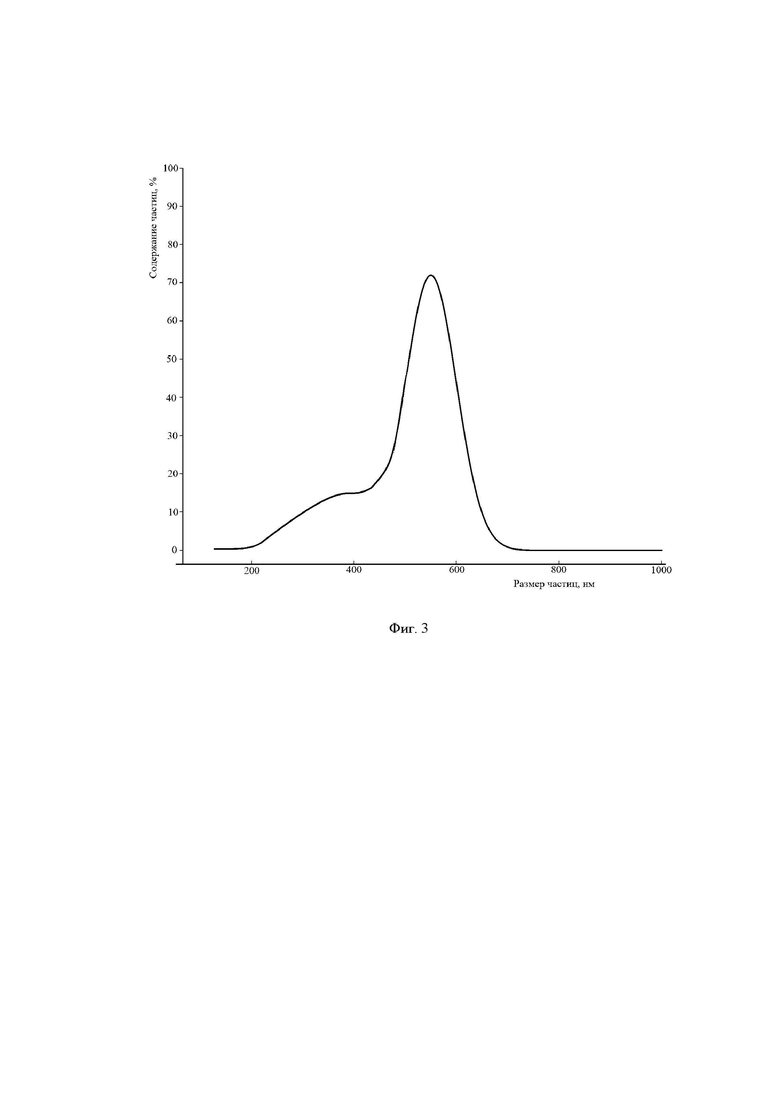

На Фиг. 2 представлены результаты МРСА микрофотография каталитического материала NiO-Fe2O3-SiO2/Al2O3, полученного описанным способом.

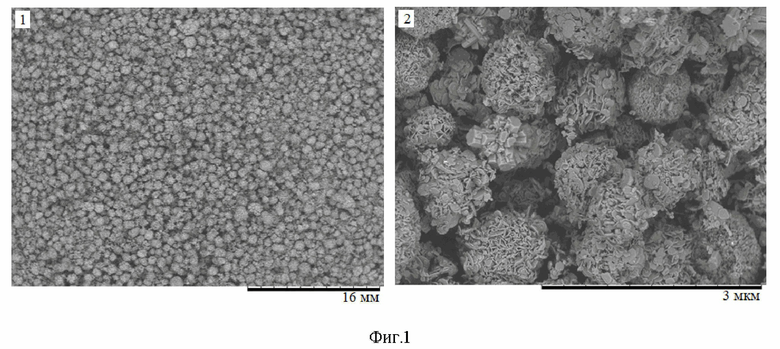

На Фиг. 3 представлена кривая распределения дисперсных частиц каталитического материала NiO-Fe2O3-SiO2/Al2O3 по размерам.

Для формирования каталитических материалов со средним размером частиц 561 нм готовят пленкообразующий раствор с соотношением компонентов, мас.%: дистиллированная вода (0,2), азотная кислота (0,06), 7-водный нитрат никеля (0,2), 9-водного нитрата железа (III) (0,2), тетраэтоксисилан (0,1), бутанол (остальное). Для получения пленкообразующего раствора навески кристаллогидратов Ni2+ и Fe3+ растворяют C4H9OH при комнатной температуре и постоянном перемешивании до полного растворения кристаллогидратов в течение 15 минут. Далее в раствор вводят 0,5 M HNO3 для сдерживания процессов гидролиза. Последним в раствор добавляют тетраэтоксисилан и выдерживают раствор в течение часа при комнатной температуре до установления равновесия в системе и стабилизации вязкости раствора.

Перед нанесением стабильного пленкообразующего раствора проводят подготовку поверхности носителя Al2O3 прокаливанием при 300°С в течение 30 минут. После этого навеску прокаленного Аl2O3 погружают в стабильный пленкообразующий раствор на 30 минут при постоянном перемешивании. По окончании времени пропитки нанесенную на носитель Al2O3 оксидную систему NiO-Fe2O3-SiO2 подвергают термической обработке при 400°С со скоростью нагрева 5 град/мин в течение 40 минут, что позволяет деликатно провести удаление органических компонентов растворителя и сформировать оксидные фазы.

Согласно полученным данным, в результате осуществления заявленного способа получения формируются дисперсные каталитические материалы NiO-Fe2O3-SiO2/Al2O3 со средним размером частиц 561 нм, развитой поверхностью представленной пластинчатыми агломератами при значении удельной площади поверхности 815 м2/г-1 и распределением Ni и Fe по поверхности.

Сущность изобретения поясняется следующим примером реализации.

Пример 1

Для получения каталитических материалов NiO-Fe2O3-SiO2/Al2O3 массой 7 г необходимы навеска 5 г Al2O3, прокаленного при 300°С в течение 30 минут, и пленкообразующий раствор в объеме 30 мл. Для получения 30 мл пленкообразующего раствора необходимо к 24,8 мл бутанола добавить 0,2 мл дистиллированной воды, тщательно перемешать, затем добавить навески по 1 г 7-водного нитрата никеля и 9-водного нитрата железа (III), перемешивать в течение 15 минут до полного растворения навесок солей никеля и железа, прилить 3 мл азотной кислоты (Р=1,19 г/см3). После прилить и 2 мл тетраэтокисилана и выдерживают раствор в течение часа. После этого 5 г навеску прокаленного Аl2O3 погружают в 30 мл стабильного пленкообразующего раствора на 30 минут при постоянном перемешивании. По окончании времени пропитки нанесенную на носитель Al2O3 оксидную систему NiO-Fe2O3-SiO2 подвергают термической обработке при 400°С со скоростью нагрева 5 град/мин в течение 40 минут. Большая скорость нагрева приводит к растрескиванию рельефа поверхности. Охлаждение полученных материалов проводят в условиях естественного охлаждения печи.

Анализ полученных материалов проводится методом сканирующей электронной микроскопии (СЭМ). Распределение элементов на поверхности определяли на основе микрорентгеноспектрального анализа (МРСА) на приборе ТМ-3000 (Hitachi, Япония) при ускоряющем напряжении 15 кВ (электронная пушка 5⋅10-2 Па, камера для образца 30-50 Па). Удельную площадь поверхности определяли методом адсорбционной десорбции N2 с использованием автоматического газоадсорбционного анализатора TriStarII и прибора Micromeritics3Flex (США). Перед проведением адсорбционно-десорбционных измерений образцы дегазировали в вакууме (10-2 Торр) в течение 1 ч при 200°С.

Приготовлена серия каталитических материалов в пяти повторностях. Параметры полученной серии образцов представлены в таблице 1.

Таблица 1 - Параметры полученной серии образцов NiO-Fe2O3-SiO2/Al2O3

Анализ структурных характеристик серии полученных материалов показал, что предложенный способ позволяет получить материал с соотношением компонентов в NiO-Fe2O3-SiO2/Al2O3, мас.%:

Полученные способом каталитические материалы NiO-Fe2O3-SiO2/Al2O3 представляют собой нанесенную на носитель Al2O3 оксидную систему NiO-Fe2O3-SiO2, со средним размером частиц каталитического материала 561 нм, равномерным распределением Ni и Fe по поверхности, удельной площадью поверхности 815 м2/г-1, что отвечает техническим требованиям к нанесенным никель-железным каталитическим материалам.

Заявленное изобретение позволяет получать дисперсные материалы NiO-Fe2O3-SiO2/Al2O3 c размером частиц 561 нм, распределением Ni и Fe по поверхности частиц. Тетраэтоксисилан, используемый в качестве источника SiO2, выполняет роль связующего агента и имеет хорошую адгезию к Al2O3, выбранному в качестве носителя. Добавление в систему тетраэтоксисилана позволяет снизить температуру термообработки. Каталитические материалы характеризуются высоким значением удельной площади поверхности 815 м2/г-1.

Список использованных источников

1. Патент RU 2095136, B01J 23/755. Никелевый катализатор гидрирования на носителе и способ приготовления модифицированного никелевого катализатора гидрирования на носителе. Опубл. 10.11.1997.

2. Заявка RU 2006106735, B01J 23/755. Никелевые катализаторы гидрирования, способ их получения и применение. Опубл. 10.07.2006.

3. Патент RU 2772590, С09D 1/00. Способ получения фотокаталитического покрытия на основе диоксида титана. Опубл. 23.05.2022.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА В ВИДЕ ПОЛЫХ СФЕР С ИСПОЛЬЗОВАНИЕМ МИКРОВОЛН | 2022 |

|

RU2792611C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| СПОСОБ КОНВЕРСИИ НИТРАТОВ МЕТАЛЛОВ | 2006 |

|

RU2429073C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФУРФУРОЛА | 2018 |

|

RU2689417C1 |

| КАТАЛИЗАТОР ВЫСОКОТЕМПЕРАТУРНОГО ГИДРОФИНИШИНГА ГИДРООЧИЩЕННЫХ НИЗКОЗАСТЫВАЮЩИХ ДИЗЕЛЬНЫХ ФРАКЦИЙ ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНЫХ ТОПЛИВ ДЛЯ ХОЛОДНОГО И АРКТИЧЕСКОГО КЛИМАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2583788C1 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2142337C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДОЖИГА ПРОПАНА НА СТЕКЛОВОЛОКНИСТОМ НОСИТЕЛЕ | 2013 |

|

RU2538206C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575637C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И НИКЕЛЯ | 2012 |

|

RU2490074C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

Изобретение относится к способам получения никель-железных каталитических материалов и может быть использовано при промышленном производстве никель-железных нанесенных катализаторов для химических процессов переработки углеводородов, в том числе лигноцеллюлозной биомассы. Предложен способ получения никель-железных каталитических материалов, нанесенных на Al2O3, включающий приготовление пленкообразующего раствора, выдержку свежеприготовленного пленкообразующего раствора при комнатной температуре, последующее нанесение на носитель, сушку, при этом свежеприготовленный пленкообразующий раствор выдерживают в течение 1 ч до стабилизации, перед нанесением стабильного пленкообразующего раствора проводят подготовку поверхности носителя Al2O3 прокаливанием при 300°С в течение 30 минут, после этого навеску прокаленного Аl2O3 погружают в стабильный пленкообразующий раствор на 30 минут при постоянном перемешивании, по окончании пропитки нанесенную на носитель Al2O3 оксидную систему NiO-Fe2O3-SiO2 подвергают термической обработке при 400°С со скоростью нагрева 5 град/мин в течение 40 минут при следующем соотношении компонентов в пленкообразующем растворе, мас.%: дистиллированная вода - 0,2, азотная кислота - 0,06, 7-водный нитрат никеля - 0,2, 9-водного нитрата железа (III) - 0,2, тетраэтоксисилан - 0,1, бутанол - остальное. Каталитические материалы для химических процессов переработки лигноцеллюлозной биомассы, полученные указанным способом, характеризуются средним размером частиц 561 нм, площадью удельной поверхности 815 м2/г, следующим соотношением компонентов, масс.%: оксид никеля - не менее 5, оксид железа (III) - не менее 5, диоксид кремния - не менее 5, оксид алюминия - остальное. Технический результат - снижение температуры термообработки при получении каталитического материала, что позволяет избежать спекания и укрупнения размера частиц при температурной обработке, получение дисперсного каталитического материала на основе оксидов никеля и железа с использованием в качестве носителя оксида алюминия распределением активных металлов по поверхности при сушке 400°С без активации ультрафиолетовым излучением. 2 н.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ получения никель-железных каталитических материалов, нанесенных на Al2O3, включающий приготовление пленкообразующего раствора, выдержку свежеприготовленного пленкообразующего раствора при комнатной температуре, последующее нанесение на носитель, сушку, отличающийся тем, что свежеприготовленный пленкообразующий раствор выдерживают в течение 1 ч до стабилизации, перед нанесением стабильного пленкообразующего раствора проводят подготовку поверхности носителя Al2O3 прокаливанием при 300°С в течение 30 минут, после этого навеску прокаленного Аl2O3 погружают в стабильный пленкообразующий раствор на 30 минут при постоянном перемешивании, по окончании пропитки нанесенную на носитель Al2O3 оксидную систему NiO-Fe2O3-SiO2 подвергают термической обработке при 400°С со скоростью нагрева 5 град/мин в течение 40 минут при следующем соотношении компонентов в пленкообразующем растворе, мас.%:

2. Каталитические материалы для химических процессов переработки лигноцеллюлозной биомассы, полученные способом по п.1, характеризующиеся средним размером частиц 561 нм, площадью удельной поверхности 815 м2/г, следующим соотношением компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ПОКРЫТИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 2021 |

|

RU2772590C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКОЙ ВОСПРОИЗВОДИМОСТЬЮ ОПТИЧЕСКИХ СВОЙСТВ | 2015 |

|

RU2608412C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И НИКЕЛЯ | 2012 |

|

RU2490074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ПОКРЫТИЯ НА ОСНОВЕ ДВОЙНЫХ ОКСИДОВ КРЕМНИЯ И МАРГАНЦА | 2012 |

|

RU2496712C1 |

| US 20130040129 A1, 14.02.2013 | |||

| US 20080241473 A1, 02.10.2008. | |||

Авторы

Даты

2025-06-06—Публикация

2025-01-09—Подача