Предлагаемое техническое решение относится к установкам специальных (гравиметрических) исследований коррозионных процессов, протекающих при периодическом контакте металлической поверхности с водной и газовой фазами.

Известна установка, предназначенная для испытания материалов на сопротивление коррозии и определения эффективности ингибиторов и покрытий патент №2240535, МПК7 G01N 17/00, опубл. 20.11.2004. Установка состоит из рамы со стойками, на которых в подшипниках качения установлен рабочий вал, на котором параллельно друг другу закреплены попарно симметрично расположенные сосуды с помещенными в них через штуцеры образцами. Привод рабочего вала электромеханический и состоит из электродвигателя с передаточными механизмами, которые придают вращательное и колебательное движение сосудам. Колодочный тормоз позволяет проводить различные технологические операции при любом положении рабочего вала. Для подачи газа в сосуды служит вентиль подвода газа и импульсные трубки, по которым газ подается через вентили подачи газа, закрепленные непосредственно на сосудах. Выход газа из сосудов происходит через подпорные вентили, импульсные трубки отвода газа и вентиль отвода газа в магистраль отвода. Для контроля давления коррозионной среды в сосудах предусмотрены манометры.

Общими признаками известной и предлагаемой установок являются: герметичные испытательные камеры, закрепленные на валу; вращательное движение которое обеспечивает перемешивание жидкой и газовой фаз; частичное заполнение испытательных камер жидкой средой; размещение образцов в испытательной камере таким образом, чтобы они периодически контактировали с жидкой и газовой фазами; возможность продувки жидкой среды внутри испытательных камер и закачка газа под избыточным давлением.

Недостатком известной установки является то, что не предусмотрено термостатирование в процессе проведения испытаний, что сильно ограничивает возможности моделирования условий производственных процессов. Большая площадь контакта водной среды с металлической поверхностью, не относящейся к испытуемым образцам (внутренние стенки испытательной камеры, держатели для образцов), может привести к проявлению влияния на коррозионный процесс посторонних продуктов коррозии, в первую очередь, легирующих элементов нержавеющих сталей. Установка качательного типа качается только из стороны в сторону на 180°, не позволяя полностью переворачивать ячейки на 360° вокруг оси. Установка предназначена для опытно-промышленных испытаний, а не стендовых, и расположена на Оренбургском НГКМ, что позволяет ее использовать только в коррозионных средах и условиях для данного объекта (исключительно при сероводородной коррозии).

Известна установка, относящаяся к испытательной технике и предназначенная для определения влияния агрессивных сред на коррозионные свойства материалов, покрытий, а также для оценки эффективности реагентов, таких как ингибиторы коррозии патент №2502981, МПК G01N 17/02, опубл. 27.12.2013. Установка включает рабочий вал с приводом вращательного движения, на котором закреплен тороидальный герметичный контейнер с установленными внутри образцами. Вал вместе с контейнером помещен в теплоизолированный корпус, внутри которого поддерживается необходимая температура при помощи тепловентилятора и системы контроля температуры. Установка снабжена системой подготовки и подачи газа в контейнер при его вращении в меридиональном направлении в процессе испытаний. В конструкции контейнера предусмотрено отверстие для отвода газа. Контейнер заполняется коррозионной жидкостью до уровня ниже внутренней образующей тора. Внутренние элементы контейнера изготовлены или покрыты диэлектрическими материалами.

Общими признаками известного и предлагаемого способов являются: рабочий вал, создающий вращательное движение; герметичная камера с размещенными внутри исследуемыми образцами; возможность продувки газа через коррозионную жидкость, частично заполняющую испытательную камеру; возможность проведения испытаний при термостатировании в широком диапазоне температур.

К недостаткам известной установки относится возможность одновременной работы на единственном контейнере (один тип исследуемого материала, одна жидкая среда, один состав газовой среды). Соотношение периодов нахождения в жидкой среде и в газовой среде не более 1:3. Сброс газа из ячейки в виде свободно открытого отверстия говорит о невозможности проведения испытаний при парциальных давлениях газов более 0,1 МПа. На используемых для испытаний металлических образцах проволочной формы измеряют только скорость общей коррозии, и невозможно определить наиболее опасную скорость локальной коррозии (по глубине коррозионного дефекта), что актуально при любых видах коррозии, особенно при углекислотной коррозии.

Известна установка для коррозионных испытаний, моделирующая условия, максимально приближенные к условиям эксплуатации оборудования и трубопроводов, работающих в агрессивных средах патент №2430353, МПК G01N 17/00, опубл. 27.09.2011. В состав установки входят герметичные контейнеры с двумя завинчивающимися крышками, закрепленные на рабочем валу, имеющем с одной стороны электромеханический привод с редуктором и электродвигателем, а с другой стороны рабочий вал установлен на опоре. Рабочий вал с редуктором, электродвигателем и контейнерами помещены в теплоизолированный корпус, который снабжен тепловентилятором, поддерживающим необходимую температуру при помощи системы автоматического управления температурой. Газ может подаваться в контейнеры в продолжении всего испытания. Выход отработанного испытательного газа из контейнера осуществляется через дренажную трубку, соединенную с регулирующим элементом отвода отработанного испытательного газа. При переворачивании контейнера происходит периодическое смачивание образцов коррозионной жидкостью, уровень которой должен всегда находиться ниже отверстия дренажной трубки.

Общими признаками известной и предлагаемой установок является: насыщение коррозионной жидкости, помещенной в полость герметичного контейнера, испытательным газом при продувке через жидкость; периодическое смачивание образца при вращении рабочего вала с закрепленным на нем контейнером вокруг перпендикулярной оси; вал с ячейками, помещенный в теплоизолированный корпус, с возможностью автоматического управления температурой.

Недостатком известной установки является ограничение соотношений испытуемых фаз газ/жидкость не более 1:1, т.к. для предотвращения выброса коррозионной жидкости ее всегда должно быть меньше половины внутреннего объема ячейки. Для приведенной конструкции допускается проводить испытания только при небольших числах оборотов вала, когда внутри контейнера не происходит захлеста открытого отверстия дренажной трубки перетекающей коррозионной жидкостью. Нахождение электрического привода и редуктора внутри нагревательного оборудования ограничивает температурный интервал проведения испытаний условиями эксплуатации соответствующего электромеханического оборудования, для стандартного исполнения которых указывается рабочая температура окружающей среды не более 40°С. Не указаны тип образцов коррозии и парциальное давление СО2 при испытаниях (в приведенном примере Р (СО2) составляет 0,105 МПа, что, по-видимому, является предельным значением в условиях постоянной продувки газом).

Наиболее близкой по технической сущности и принципу действия к предлагаемому изобретению является установка, описанная в авт.св. СССР №838533, МПК3 G01N 17/00, опубл. 15.06.79. Установка позволяет проводить коррозионные испытания в сферической герметичной вращающейся камере, заполненной до определенного уровня жидкой средой. Размещенные в камере образцы при ее вращении периодически попадают в газовую и жидкую среду. Установка дополнительно снабжена вентилятором, который обеспечивает обновление газовой среды над жидкой. Также существует возможность регулирования температуры при помощи нагревательных элементов, расположенных в потоке газовой среды.

Общими признаками известного и предлагаемого способов являются: проведение испытаний в герметичной камере; вращение испытательной камеры на валу; наполнение испытательной камеры жидкой средой до определенного уровня; размещение образцов в полости герметичной камеры; периодическое смачивание жидкой средой образцов.

Недостатком установки является медленный газообмен с жидкой средой, газовая среда не продувается через жидкость, в процессе испытаний не происходит интенсивного перемешивания с захватом газовой фазы в объем жидкой фазы, в результате чего жидкая среда насыщается газом только по зеркалу свободной поверхности, а основной объем жидкой фазы остается не насыщенным. Открытая продувка газовой средой говорит о том, что испытания проводятся без избыточного давления, т.е. максимальное парциальное давление газов ограничивается 0,1 МПа. Размещение нагревательных элементов в потоке газовой среды не позволяет производить испытания в широком интервале температур и замедляет выход установки на рабочий режим.

Техническая задача заявленной группы изобретений заключается в моделировании условий эксплуатации оборудования и трубопроводов, работающих в двухфазных (газ/жидкость) средах при периодическом контакте с ними.

Поставленная задача достигается проведением испытаний в герметичных испытательных ячейках с завинчивающимися крышками и уплотнительными элементами, способными выдержать нагрев до 80°С и внутреннее давление, создаваемое при нагревании, и избыточные парциальные давления агрессивных газов (свыше 0,1 МПа и до 0,5 МПа). Внутри ячеек испытуемые образцы размещаются на максимальном удалении друг от друга при помощи фиксаторов, инертных по отношению к испытуемым средам и образцам во всем температурном диапазоне. Такое расположение образцов приводит к тому, что они поочередно на одно и то же время попадают из газовой фазы в жидкую и обратно.

Способ коррозионных испытаний заключается в следующем. Испытуемые образцы, подготовленные для проведения гравиметрических испытаний, при помощи фиксаторов (1), инертных по отношению к испытуемым средам и образцам при всех температурах испытаний, закрепляют в ячейке и заливают определенное количество жидкости. Ячейку герметизируют, продувают снизу в вертикальном положении через запорные вентили, при необходимости насыщают газом под определенным избыточным давлением и попарно закрепляют на держателях (6) в нагревательном оборудовании. Включают вращение и нагрев. Начало испытаний отсчитывают после выхода установки на рабочий режим. По окончании времени испытаний отключают нагрев, при необходимости дожидаются остывания до температуры не выше 45°С, останавливают вращение, извлекают ячейки. Осторожно стравливают избыточное давление из ячеек и извлекают образцы, по убыли массы которых определяют скорость коррозии, либо оценивают стойкость материалов, защитных лакокрасочных покрытий в коррозионных условиях.

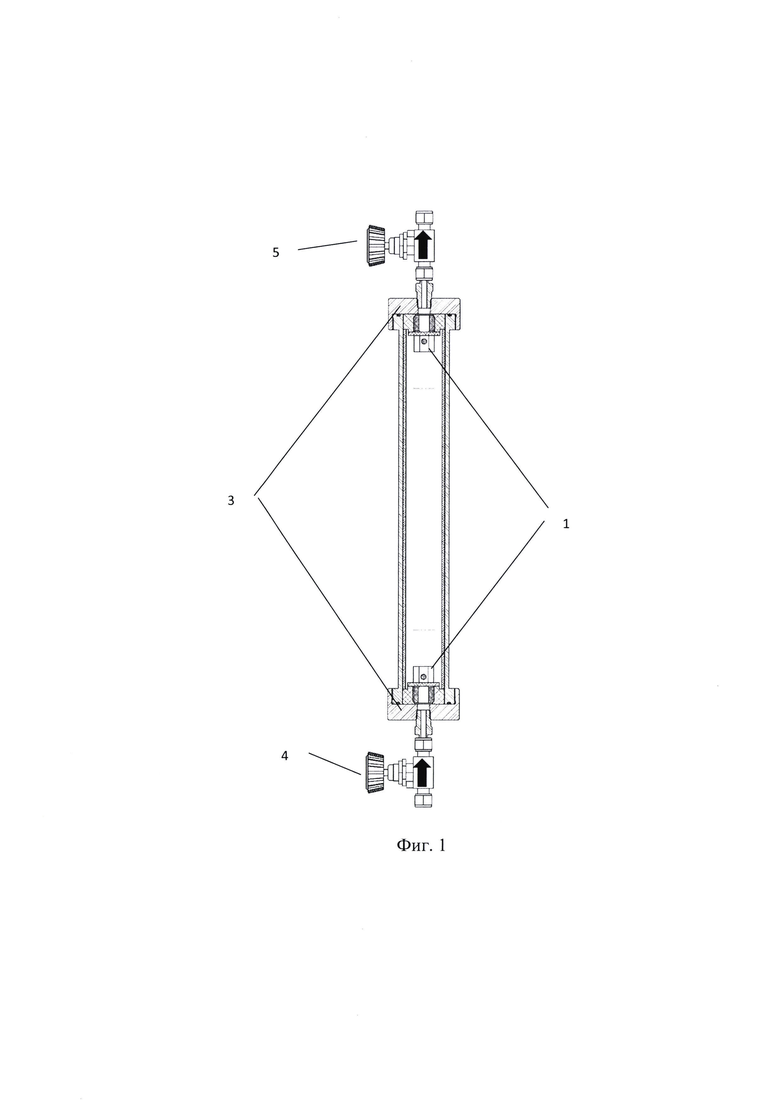

Для реализации предлагаемого способа коррозионных испытаний предложена установка, приведенная на фигурах 1, 2. При помощи фиксаторов (1), подготовленные для испытаний образцы размещаются в противоположных концах испытательной ячейки (2), изображенной на фигуре 1. Ячейка герметично закрывается крышками (3) с входным (4) выходным кранами (5), направление которых должно соответствовать направлению газов при продувке (показаны стрелками). Ячейку, заполненную испытуемой жидкостью, продувают газами, закачивая их через входной кран (4) и сбрасывая через выходной кран (5). Общий вид устройства представлен на фиг.2. После продувки газами испытательные ячейки (2) попарно закрепляют на валу с крепежами (6) при помощи полухомутов. Вал с держателями (6) и ячейками (2) располагается внутри термостатирующего оборудования (7), которое задает и контролирует температуру при помощи блока управления (8). К валу с крепежами (6) через редуктор (9) подсоединен электропривод (10), число оборотов которого задается регулятором частоты (11).

Установка для коррозионных испытаний работает следующим образом. Сперва в испытательную ячейку (2) устанавливается один фиксатор (1) с подготовленным образцом и завинчивается крышкой (3) с вмонтированным входным краном (4), который должен быть закрыт (здесь и далее необходимо соблюдать направление кранов запорного оборудования). Затем в ячейку устанавливают под углом не более 30° к вертикали, заливают требуемое количество испытуемой жидкости, устанавливают второй фиксатор (1) с подготовленным образцом, герметично закрывают испытательную ячейку второй крышкой (3) с выходным краном (5). Для продувки ячейки газами к нижнему входному крану (4) подсоединяют газораспределительную линию (на фигурах не указана), подают газ и открывают нижний входной кран (4). Сброс газов из ячейки производят через верхний выходной кран (5), который на время продувки должен быть полностью открыт.Скорость подачи газа в ячейку регулируют нижним входным краном (4), скорость подачи газа контролируют по ротаметру (на фигуре не указан), подсоединенному к верхнему выходному крану (4). При необходимости насыщения жидкой фазы газами к верхнему выходному вентилю (5) подсоединяют манометр (на фигурах не указан), по которому контролируют давление насыщения, и перекрывают сброс газа после установленного манометра. После окончания продувки и/или насыщения газами перекрывают нижний входной кран (4), перекрывают верхний выходной кран (5), отсоединяют все линии и измерительные приборы. Испытательные ячейки (2) попарно закрепляют на валу с крепежами (6) при помощи полухомутов. Устанавливают на блоке управления (8) требуемую температуру, включают нагрев, включают вращение и устанавливают частоту вращения вала с крепежами (6) при помощи частотного регулятора (11). Началом испытаний считается период после выхода установки на рабочий режим. После окончания времени испытаний отключают нагрев. При необходимости дожидаются понижения температуры до безопасного уровня (ниже 45°С). Отключают вращение, извлекают ячейки из термостатирующего оборудования, осторожно сбрасывают избыточное давление. Извлекают образцы, очищают от продуктов коррозии и по убыли массы определяют скорость коррозии за период проведения испытаний, либо оценивают стойкость материалов, защитных лакокрасочных покрытий.

Большое количество ячеек (до 14 шт.) позволяет более прецизионно и оперативно проводить параллельные испытания в идентичных коррозионных условиях.

Ячейки (внутренний объем ≈300 см3) заполняются испытуемой жидкостью, моделирующей реальные коррозионные среды, при различном соотношении газ/жидкость: от объема жидкости, покрывающего только один образец (соотношение газ/жидкость ≈5/1), до объема жидкости оставляющего свободным только один образец (соотношение газ/жидкость ≈1/5). Увеличенный объем испытуемых газовых и жидких фаз по отношению к площади испытуемых образцов является следствием требований ГОСТ 9.905, по которому параметры, определяющие агрессивность среды, не должны существенно изменяться в процессе испытания (15 суток). Дополнительная возможность насыщать испытуемые ячейки агрессивными газами под парциальным давлением до 0,5 МПа, даже при низком соотношении «газ/жидкость» создает достаточно большой запас как газообразного, так растворенного в жидкой фазе агрессивного компонента.

Предварительная установка ячейки во время продувки в штативе под углом не более 30° к вертикали, позволяет проводить продувку через слой жидкой фазы (барботаж), и ускоряет подготовку испытуемых сред в целом. Состав газовой среды с парциальным давлением агрессивных газов ниже 0,1 МПа подбирается по соотношению скоростей при одновременной продувке агрессивного и инертного газов, контролируемых теми же самыми расходомерами. Парциальные давления агрессивных газов свыше 0,1 МПа и до 0,5 МПа достигаются продувкой испытательных ячеек и насыщением жидкой среды агрессивным газом под давлением, контролируемом манометром. В таких условиях Р (СО2) является наиболее близким к промысловым условиям эксплуатации газовых скважин.

Поставленная задача достигается размещением в термостатирующем оборудовании только вала с крепежами (крепежными элементами ячеек), расположенными на валу и попарно перпендикулярными, на которых при помощи полухомутов можно установить до 7 пар испытуемых ячеек (всего до 14 шт.). Электропривод, редуктор и опорные подшипники находятся снаружи, что не приводит к ограничению температур испытаний и критическим рабочим режимам механизмов вращения. Термостатирующее оборудование, поддерживающее температуру с точностью ±2°С, имеет типовое исполнение с вентилятором, ускоряющим прогрев ячеек и выход всей установки на рабочий режим.

Скорость вращения вала регулируется при помощи частотного регулятора от 2 до 15 оборотов в минуту. Это позволяет проводить испытания при двух режимах смачивания. При низких оборотах реализуется плавный переход металлической поверхности через спокойную границу разделения фаз газ/жидкость, так называемое пересечение мениска, наиболее часто встречающееся при работе разного рода разделителей и отстойников. При высоких оборотах происходит захлест жидкой фазы с захватом газовой фазы, ускоряющим газообмен, и интенсивным воздействием на металлическую поверхность, что моделирует условия волнового и пробкового течения жидких фаз по трубопроводам.

Предлагаемый способ и установка для его осуществления позволяют проводить испытания по определению коррозионной агрессивности сред по отношению к материалам, стойкости материалов к определенным агрессивным средам, выбор средств противокоррозионной защиты и определение эффективности противокоррозионных мероприятий в условиях, моделирующих условия эксплуатации емкостного оборудования и трубопроводов систем добычи, сбора, подготовки и транспортировки нефти и газа. Установка позволит более точно производить оценку коррозионной опасности перечисленного выше оборудования, сократив при этом затраты и потери, связанные с проведением опытно-промышленных испытаний и аварийными ситуациями по причине коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коррозионных испытаний и высокоскоростная циркуляционная установка для его осуществления | 2021 |

|

RU2772612C1 |

| УСТАНОВКА ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ | 2012 |

|

RU2502981C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| Способ проведения испытаний на коррозийную стойкость | 2021 |

|

RU2778453C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКОГО УРАНА | 2011 |

|

RU2483292C2 |

| СПОСОБ ИСПЫТАНИЯ ТОНКОСТЕННЫХ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ | 2010 |

|

RU2439537C1 |

| Способ нейтрализации топливных баков жидкостных ракет после слива агрессивных и токсичных компонентов топлива | 2019 |

|

RU2712910C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА СОПРОТИВЛЕНИЕ КОРРОЗИИ | 2003 |

|

RU2240535C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ДЕЛЯЩИХСЯ МАТЕРИАЛОВ | 2019 |

|

RU2733108C1 |

| Способ исследования чувствительности оболочек твэлов к коррозионному растрескиванию | 1991 |

|

SU1797013A1 |

Предлагаемое изобретение относится к установкам специальных гравиметрических исследований коррозионных процессов, протекающих при периодическом контакте металлической поверхности с водной и газовой фазами. Способ коррозионных испытаний и стенд для его осуществления заключается в моделировании условий эксплуатации оборудования и трубопроводов, работающих в двухфазных (газ/жидкость) средах при периодическом контакте с ними. Поставленная задача достигается проведением испытаний в герметичных испытательных ячейках с завинчивающимися крышками и уплотнительными элементами, способными выдержать нагрев до 80°С и внутреннее давление, создаваемое при нагревании, и избыточные парциальные давления агрессивных газов свыше 0,1 МПа и до 0,5 МПа. Внутри ячеек испытуемые образцы размещаются на максимальном удалении друг от друга при помощи специальных фиксаторов, инертных по отношению к испытуемым средам и образцам при всех температурах испытаний. Расположение образцов приводит к тому, что они поочередно на одно и то же время попадают из газовой фазы в жидкую и обратно. Достигается точная оценка коррозионной опасности оборудования, свойств материалов и защитных лакокрасочных покрытий. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ коррозионных испытаний, заключающийся в том, что испытуемые образцы, подготовленные для проведения гравиметрических испытаний, а также образцы материалов или защитных лакокрасочных покрытий устанавливают с помощью фиксаторов, инертных по отношению к испытуемым средам и образцам при всех температурах испытаний, в герметичных испытательных ячейках с завинчивающимися крышками и уплотнительными элементами, способными выдержать нагрев до 80°С и внутреннее давление, создаваемое при нагревании, и избыточные парциальные давления агрессивных газов свыше 0,1 МПа и до 0,5 МПа, закрепляют в ячейке и заливают определенное количество жидкости, ячейку герметизируют, продувают снизу в вертикальном положении через запорные вентили, при необходимости насыщают газом под определенным избыточным давлением и попарно закрепляют на держателях в нагревательном оборудовании, затем включают вращение и нагрев, при этом начало испытаний отсчитывают после выхода установки на рабочий режим, и по окончании времени испытаний отключают нагрев, при необходимости дожидаются остывания до температуры не выше 45°С, останавливают вращение, извлекают ячейки, стравливают избыточное давление из ячеек и извлекают образцы, по убыли массы которых определяют скорость коррозии, либо оценивают свойства материалов или защитных лакокрасочных покрытий после испытаний.

2. Способ по п.1, отличающийся тем, что внутри испытательных ячеек испытуемые образцы размещаются на максимальном удалении друг от друга при помощи фиксаторов, при этом такое расположение образцов приводит к тому, что они поочередно на одно и то же время попадают из газовой фазы в жидкую и обратно.

3. Установка для коррозионных испытаний, состоящая из ячеек, подготовленных для испытаний образцов, при этом образцы размещены в противоположных концах испытательных ячеек при помощи фиксаторов, вала с крепежами в виде полухомутов, а ячейки заполнены испытуемой жидкостью, герметично закрыты крышками с входным и выходным кранами и установлены под углом не более 30° к вертикали, вал для крепления испытательных ячеек располагается внутри термостатирующего оборудования, задающего и контролирующего температуру при помощи блока управления, и к валу с крепежами через редуктор подсоединен электропривод, число оборотов которого задается регулятором частоты.

4. Установка по п.3, отличающаяся тем, что образцы размещаются в ячейках с завинчивающимися крышками с уплотнительными элементами, способными выдержать нагрев до 80°С, внутреннее давление, создаваемое при нагревании, и избыточные парциальные давления агрессивных газов свыше 0,1 МПа и до 0,5 МПа.

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ КОРРОЗИИ И ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2003 |

|

RU2237883C1 |

| УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ | 1996 |

|

RU2110785C1 |

| SU 1811283 A1, 20.08.1996 | |||

| CN 104502261 A, 08.04.2015 | |||

| CN 107807087 A, 16.03.2018. | |||

Авторы

Даты

2022-05-23—Публикация

2021-07-26—Подача