Изобретение относится к исследованию антикоррозионных свойств материалов и их устойчивости к воздействию агрессивных сред и может быть использовано при разработке мероприятий по антикоррозионной защите оборудования в нефтяной, газовой, нефтехимической и других отраслях промышленности.

Из уровня техники известен способ проведения испытаний проката для нефтепромысловых труб на коррозионно-абразивный износ (Патент РФ №2697030 от 08.08.2019), включающий предварительное взвешивание тестируемого образца, на весах с точностью 0,0001 г, подготовку испытательного раствора, последующую подачу этого раствора на поверхность образца, взвешивание образца после проведения испытаний и оценку полученных результатов. Испытательный раствор подогревают до требуемой температуры, насыщают реагентами, добавляют в него коррозионно-активные вещества с концентрацией не более 5%, при продолжительности испытаний не менее 24 часов, причем после завершения испытаний перед взвешиванием производят очистку поверхности образца проката от остатков испытательного раствора, а оценку полученных результатов проводят по изменению веса тестируемого образца.

Известен способ оценки стойкости против межкристаллитной коррозии сталей и сплавов (Патент РФ №2553412 от 10.06.2015), включающий подготовку образцов и рабочего раствора, испытание образцов в рабочем растворе при заданных температуре и продолжительности испытания, оценку коррозионной стойкости. Стадия подготовки образцов включает в себя механическую обработку (шлифование) поверхности образцов, обезжиривание этиловым спиртом, сушку и взвешивание на аналитических весах с точностью 0,0001 г. На фарфоровые лодочки сверху размещают образцы без контакта друг с другом. По окончании испытаний образцы промываются в дистиллированной воде, сушатся и вновь взвешиваются, после чего рассчитывают скорость проникновения коррозии.

Известен способ испытания автолистовых сталей на стойкость против атмосферной коррозии (Патент РФ №2448338 от 20.04.2012), включающий изготовление испытательного образца и подготовку его рабочей поверхности, измерение площади рабочей поверхности, взвешивание образца и погружение его в раствор NaCl в вертикальном положении, выдерживание в испытательном растворе при заданной температуре и времени, после чего образец извлекают, сушат и снова взвешивают. Подготовку испытательных образцов осуществляют механической обработкой граней и углов, обезжиривание поверхности спиртом или ацетоном, взвешивание на весах с точностью 0,0001 г. Подготовленные таким образом образцы сохраняют в эксикаторе до начала испытаний.

Известен способ коррозионных испытаний (Патент РФ №2430353 от 27.09.2011), включающий насыщение коррозионной жидкости, помещенной в полость герметичного контейнера, испытательным газом и периодическое смачивание коррозионной жидкостью образцов, размещенных в полости контейнера. После окончания испытаний образцы извлекают из контейнера и взвешивают. По разнице в весе, учитывая время испытаний, рассчитывают скорость коррозии.

Наиболее близким аналогом является способ коррозионных испытаний сталей (Патент РФ №2235309 от 27.08.2004), по которому испытуемый образец подвергают в течение определенного времени воздействию агрессивной среды, определяют изменение массы образца и по нему судят о скорости коррозии. Образцы стали, подготовленные в соответствии с ГОСТ 9.905-82, взвешивают на аналитических весах и размещают в испытательной емкости. Емкость герметизируют и продувают инертным газом. В отдельном герметичном сосуде готовят испытательный раствор. Испытательный раствор продувается азотом и перекачивается с его помощью в испытательную емкость с образцами и насыщается сероводородом. Во время испытания фиксируют такие параметры, как температура, рН раствора, концентрация сероводорода. По истечении времени испытаний образцы извлекают из емкости с испытательным раствором, промывают водой. Продукты коррозии удаляют с поверхности образцов в соответствии с ГОСТ 9.907-83. Образцы высушивают фильтровальной бумагой, промывают ацетоном для полного удаления влаги и вновь взвешивают. Скорость коррозии (К) каждого образца рассчитывают, как отношение потери массы образца к исходной площади его поверхности и времени испытаний с момента добавления в агрессивную среду соляной кислоты.

Недостатками известных решений является низкая точность определения и прогнозирования коррозионной стойкости стали и чугунов к сплошной (общей) коррозии.

Техническая проблема заключается в повышении точности определения и прогнозирования коррозионной стойкости стали и чугунов к сплошной (общей) коррозии.

Технический результат заключается в обеспечении возможности повышения точности определения и прогнозирования коррозионной стойкости стали и чугунов к сплошной (общей) коррозии модельных средах, содержащих сероводород и углекислый газ.

Указанный технический результат достигается в способе проведения испытания на коррозионную стойкость, включающий подготовку испытательных образцов, их обезжиривание, взвешивание на весах, продувку инертным газом герметичной емкости с установленными в ней испытательными образцами и отдельной герметичной емкости с испытательным раствором, перекачку испытательного раствора в емкость с испытательными образцами, выдерживание в испытательной среде, после чего образцы извлекают из емкости, очищают от продуктов коррозии, вновь взвешивают и на основе изменения массы образцов до и после проведения испытания рассчитывают скорость коррозии, перед первым взвешиванием обезжиренные образцы сушат при температуре от 40 до 50 °С в течение 10-15 минут и выдерживают в эксикаторе над прокаленным хлористым кальцием или силикагелем не менее 24 часов; установка образцов в емкости осуществляется таким образом, чтобы широкие грани находились в вертикальном положении, а образцы не соприкасались между собой и со стенками емкости; количество образцов, испытываемых в одной емкости, должно быть определено таким образом, чтобы на 1 см2 площади образцов приходилось не менее 30 мл раствора; продувку инертным газом осуществляют не менее 1 часа со скоростью подачи газа не менее 100 мл/мин на 1 л испытательной емкости; в качестве испытательной среды используют 5%-ный раствор хлорида натрия, насыщаемый сероводородом (Н2S) в количестве 350-650 мг/л или углекислым газом (СО2) в количестве 600-900 мг/л; температура испытательного раствора составляет 21-25 °С; испытания проводят в течение 95-97 часов без перерывов.

Расстояние от дна испытательной емкости должно составлять не менее 6 мм, а расстояние между образцами должно быть от 5 до 8 мм;

Испытательный раствор насыщают углекислым газом со скоростью подачи газа 100-200 мл/мин на 1 л раствора в течение 1 часа.

Во время испытания поддерживается постоянный барботаж углекислого газа со скоростью 5-20 пузырьков в минуту.

После испытаний в среде, содержащей сероводород, емкость продувается инертным газом в течение 0,5-1 часа, а раствор нейтрализуется раствором щелочи и утилизируется.

Очистку от продуктов коррозии осуществляют в следующей последовательности: с помощью ластика удаляют оставшиеся на поверхности продукты коррозии, обезжиривают образцы, высушивают фильтровальной бумагой с последующей упаковкой и выдерживают в эксикаторе в течение 24 часов с осушителем.

Способ проведения испытаний различных марок сталей и чугунов на общую коррозию в лабораторных условиях заключается в оценке и прогнозировании коррозионной стойкости стали и чугунов к сплошной (общей) коррозии в модельных средах, содержащих сероводород и углекислый газ. Испытаниям подвергают образцы металла, предназначенного для эксплуатации в условиях коррозионного воздействия нефтепромысловых сред, содержащих сероводород и углекислый газ. Заявленный способ определяет порядок проведения испытаний на стойкость к сплошной (общей) коррозии в модельных средах в соответствии с ГОСТ Р9.905.

В основу способа положен гравиметрический метод определения скорости общей коррозии, заключающийся в определении потери массы металла с единицы поверхности образца после выдержки в испытательной среде.

Заявленное изобретение осуществляется следующим образом.

Производят предварительную подготовку испытательных образцов, их обезжиривание, взвешивание на весах, продувку инертным газом герметичной емкости с установленными в ней испытательными образцами и отдельной герметичной емкости с испытательным раствором, не менее 1 часа со скоростью подачи газа не менее 100 мл/мин на 1 л испытательной емкости.

В качестве испытательной среды используют 5%-ный раствор хлорида натрия, насыщаемый сероводородом (Н2S) в количестве 350-650 мг/л или углекислым газом (СО2) в количестве 600-900 мг/л. В случае насыщения углекислым газом осуществляют его подачу со скоростью 100-200 мл/мин на 1 л раствора в течение 1 часа. Температура испытательного раствора составляет 21-25 °С. Испытания проводят в течение 95-97 часов без перерывов.

Во время испытания поддерживается постоянный барботаж углекислого газа со скоростью 5-20 пузырьков в минуту. После испытаний в среде, содержащей сероводород, емкость продувается инертным газом в течение 0,5-1 часа, а раствор нейтрализуется раствором щелочи и утилизируется.

Далее осуществляют перекачку испытательного раствора в емкость с испытательными образцами. При этом установка образцов в емкости осуществляется таким образом, чтобы широкие грани находились в вертикальном положении, а образцы не соприкасались между собой и со стенками емкости; количество образцов, испытываемых в одной емкости, должно быть определено таким образом, чтобы на 1 см2 площади образцов приходилось не менее 30 мл раствора.

Выдерживают образцы в испытательной среде, после чего их извлекают из емкости и очищают от продуктов коррозии: с помощью ластика удаляют оставшиеся на поверхности продукты коррозии, обезжиривают образцы, высушивают фильтровальной бумагой с последующей упаковкой и выдерживают в эксикаторе в течение 24 часов с осушителем. Затем вновь взвешивают и на основе изменения массы образцов до и после проведения испытания рассчитывают скорость коррозии, перед первым взвешиванием обезжиренные образцы сушат при температуре от 40 до 50 °С в течение 10-15 минут и выдерживают в эксикаторе над прокаленным хлористым кальцием или силикагелем не менее 24 часов.

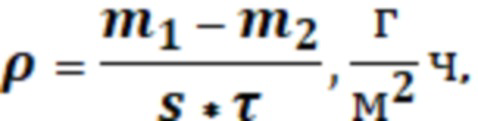

Расчет скорости коррозии производится по формуле:

где

ρ - скорость коррозии, г/м2⋅ч;

m1 - масса образца до испытания, г;

m2 - масса образца после испытания, г;

s - площадь поверхности образца, м2;

τ - время испытания, ч.

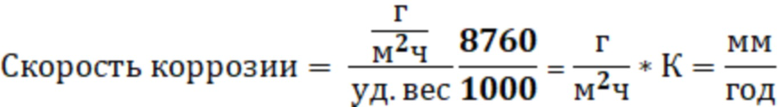

Скорость коррозии рассчитывается в г/м2⋅ч и пересчитывается в мм/год

по формуле:

,

,

где К - коэффициент для пересчета скорости коррозии.

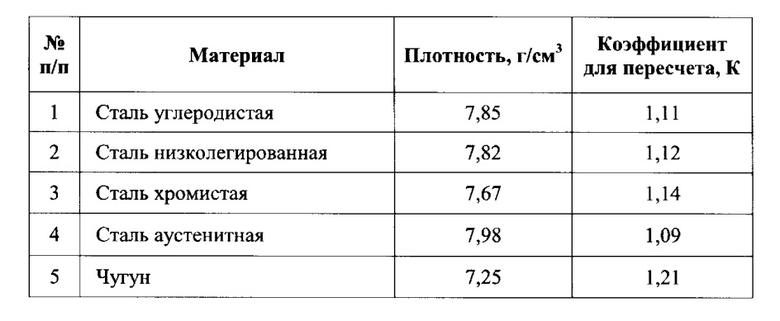

Таблица 1

Значение коэффициента К при перерасчете коррозии

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ СТАЛЕЙ | 2003 |

|

RU2235309C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПРОКАТА ДЛЯ НЕФТЕПРОМЫСЛОВЫХ ТРУБ НА КОРРОЗИОННО-АБРАЗИВНЫЙ ИЗНОС | 2018 |

|

RU2697030C1 |

| СПОСОБ ИСПЫТАНИЯ АВТОЛИСТОВЫХ СТАЛЕЙ НА СТОЙКОСТЬ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ | 2010 |

|

RU2448338C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| СПОСОБ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 1993 |

|

RU2067719C1 |

| СПОСОБ ИСПЫТАНИЙ АВТОЛИСТОВЫХ СТАЛЕЙ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ | 2023 |

|

RU2803876C1 |

| ИНГИБИТОР КОРРОЗИИ В ГИДРОКАРБОНАТНЫХ И СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2014 |

|

RU2550451C1 |

| СПОСОБ МОДЕЛИРОВАНИЯ ПРОЦЕССОВ БИОКОРРОЗИОННЫХ ПОРАЖЕНИЙ ТОНКОСТЕННЫХ ГЕРМЕТИЧНЫХ ОБОЛОЧЕК ИЗ АЛЮМИНИЕВО-МАГНИЕВЫХ СПЛАВОВ ПРИ ЭКСПЛУАТАЦИИ КОСМИЧЕСКИХ АППАРАТОВ И ИМИТАЦИОННЫЙ СОСТАВ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2015 |

|

RU2603797C2 |

| АНТИКОРРОЗИОННОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ, СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2805934C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ | 1991 |

|

RU2049827C1 |

Изобретение относится к исследованию антикоррозионных свойств материалов и их устойчивости к воздействию агрессивных сред и может быть использовано при разработке мероприятий по антикоррозионной защите оборудования в нефтяной, газовой, нефтехимической и других отраслях промышленности. Способ проведения испытания на коррозионную стойкость включает подготовку испытательных образцов, их обезжиривание, взвешивание на весах, продувку инертным газом герметичной ёмкости с установленными в ней испытательными образцами и отдельной герметичной ёмкости с испытательным раствором, перекачку испытательного раствора в ёмкость с испытательными образцами, выдерживание в испытательной среде, после чего образцы извлекают из ёмкости, очищают от продуктов коррозии, вновь взвешивают и на основе изменения массы образцов до и после проведения испытания рассчитывают скорость коррозии. При этом перед первым взвешиванием обезжиренные образцы сушат при температуре от 40 до 50 °С в течение 10-15 минут и выдерживают в эксикаторе над прокаленным хлористым кальцием или силикагелем не менее 24 часов. Установка образцов в емкости осуществляется таким образом, чтобы широкие грани находились в вертикальном положении, а образцы не соприкасались между собой и со стенками емкости. Количество образцов, испытываемых в одной емкости, должно быть определено таким образом, чтобы на 1 см2 площади образцов приходилось не менее 30 мл раствора. Продувку инертным газом осуществляют не менее 1 часа со скоростью подачи газа не менее 100 мл/мин на 1 л испытательной емкости. В качестве испытательной среды используют 5%-ный раствор хлорида натрия, насыщаемый сероводородом (Н2S) в количестве 350-650 мг/л или углекислым газом (СО2) в количестве 600-900 мг/л; температура испытательного раствора составляет 21-25 °С. Испытания проводят в течение 95-97 часов без перерывов. Технический результат заключается в обеспечении возможности повышения точности определения и прогнозирования коррозионной стойкости стали и чугунов к сплошной (общей) коррозии модельных средах, содержащих сероводород и углекислый газ. 5 з.п. ф-лы, 1 табл.

1. Способ проведения испытания на коррозионную стойкость, включающий подготовку испытательных образцов, их обезжиривание, взвешивание на весах, продувку инертным газом герметичной ёмкости с установленными в ней испытательными образцами и отдельной герметичной ёмкости с испытательным раствором, перекачку испытательного раствора в ёмкость с испытательными образцами, выдерживание в испытательной среде, после чего образцы извлекают из ёмкости, очищают от продуктов коррозии, вновь взвешивают и на основе изменения массы образцов до и после проведения испытания рассчитывают скорость коррозии, отличающийся тем, что перед первым взвешиванием обезжиренные образцы сушат при температуре от 40 до 50 °С в течение 10-15 минут и выдерживают в эксикаторе над прокаленным хлористым кальцием или силикагелем не менее 24 часов; установка образцов в емкости осуществляется таким образом, чтобы широкие грани находились в вертикальном положении, а образцы не соприкасались между собой и со стенками емкости; количество образцов, испытываемых в одной емкости, должно быть определено таким образом, чтобы на 1 см2 площади образцов приходилось не менее 30 мл раствора; продувку инертным газом осуществляют не менее 1 часа со скоростью подачи газа не менее 100 мл/мин на 1 л испытательной емкости; в качестве испытательной среды используют 5%-ный раствор хлорида натрия, насыщаемый сероводородом (Н2S) в количестве 350-650 мг/л или углекислым газом (СО2) в количестве 600-900 мг/л; температура испытательного раствора составляет 21-25 °С; испытания проводят в течение 95-97 часов без перерывов.

2. Способ по п.1, отличающийся тем, что расстояние от дна испытательной емкости должно составлять не менее 6 мм, а расстояние между образцами должно быть от 5 до 8 мм.

3. Способ по п.1, отличающийся тем, что испытательный раствор насыщают углекислым газом со скоростью подачи газа 100-200 мл/мин на 1 л раствора в течение 1 часа.

4. Способ по п.1, отличающийся тем, что во время испытания поддерживается постоянный барботаж углекислого газа со скоростью 5-20 пузырьков в минуту.

5. Способ по п.1, отличающийся тем, что после испытаний в среде, содержащей сероводород, емкость продувается инертным газом в течение 0,5-1 часа, а раствор нейтрализуется раствором щелочи и утилизируется.

6. Способ по п.1, отличающийся тем, что очистку от продуктов коррозии осуществляют в следующей последовательности: с помощью ластика удаляют оставшиеся на поверхности продукты коррозии, обезжиривают образцы, высушивают фильтровальной бумагой с последующей упаковкой и выдерживают в эксикаторе в течение 24 часов с осушителем.

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ СТАЛЕЙ | 2003 |

|

RU2235309C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| СПОСОБ ИСПЫТАНИЯ АВТОЛИСТОВЫХ СТАЛЕЙ НА СТОЙКОСТЬ ПРОТИВ АТМОСФЕРНОЙ КОРРОЗИИ | 2010 |

|

RU2448338C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ПРОТИВ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ СТАЛЕЙ И СПЛАВОВ | 2013 |

|

RU2553412C1 |

Авторы

Даты

2022-08-19—Публикация

2021-11-16—Подача