Изобретение относится к испытательной технике, предназначенной для определения влияния агрессивных сред на коррозионные свойства материалов, покрытий, а так же для оценки эффективности реагентов, таких как ингибиторы коррозии. Может быть использовано при разработке мероприятий по антикоррозионной защите оборудования в нефтяной, газовой, нефтехимической и других отраслях промышленности.

Известна установка для испытания материалов на сопротивление коррозии (см. патент РФ на изобретение №2240535, МПК7 G01N 17/00, опубл. 20.11.2004), состоящая из рамы со стойками, на которых в подшипниках качения установлен рабочий вал, на котором параллельно друг другу закреплены попарно симметрично расположенные сосуды с помещенными в них образцами. Привод рабочего вала электромеханический. Колодочный тормоз позволяет проводить различные технологические операции при любом положении рабочего вала. Для подачи газа в сосуды служит вентиль подвода газа и импульсные трубки, по которым газ подается через вентили подачи газа, закрепленные непосредственно на сосудах. Выход газа из сосудов происходит через подпорные вентили, импульсные трубки отвода газа и вентиль отвода газа в магистраль отвода. Для контроля давления коррозионной среды в сосудах предусмотрены манометры.

Общими признаками известной и предлагаемой установок являются:

- рабочий вал с приводом вращательного движения и закрепленным на валу герметичным сосудом, частично заполненным жидкой средой, в полости которого размещен образец;

- трубки для подвода и отвода испытательного газа, снабженные регулирующими элементами.

Недостатком известной установки является невозможность обновления газовой фазы в процессе эксперимента, в результате чего происходит неконтролируемый расход агрессивных компонентов газа и изменяется коррозионная агрессивность среды. Кроме того, скорость движения жидкой фазы при вращении цилиндрических сосудов является непостоянной, что не позволяет оценить влияние этого фактора на скорость коррозии.

Наиболее близкой по технической сущности и достигаемому результату является установка для коррозионных испытаний, описанная в патенте РФ на изобретение №2430353, МПК8 G01N 17/00, опубл. 27.09.2011. Установка включает в себя рабочий вал с приводом вращательного движения и закрепленными на валу герметичными контейнерами, частично заполненными коррозионной жидкостью таким образом, чтобы при вращении рабочего вала коррозионная жидкость периодически смачивала образцы, размещенные в полости контейнера, а также трубки для подвода и отвода испытательного газа, снабженные регулирующими элементами. При этом в полости герметичного контейнера установлена дренажная трубка, один конец которой соединен с регулирующим элементом отвода испытательного газа, обеспечивающим открытие его при заданном давлении, а свободный конец дренажной трубки расположен выше уровня коррозионной жидкости.

Общими признаками известной и предлагаемой установок являются:

- рабочий вал с приводом вращательного движения и закрепленным на валу герметичным контейнером, частично заполненным коррозионной жидкостью;

- в полости герметичного контейнера с помощью средств крепления размещен исследуемый образец;

- трубки для подвода и отвода испытательного газа, снабженные регулирующими элементами.

Недостатком известной установки является то, что при вращении герметичных контейнеров происходят «всплески» жидкости, из-за чего скорость и уровень жидкости являются нерегулируемыми параметрами, вследствие чего невозможно оценить влияние этих параметров на скорость коррозии. Кроме того, неравномерность смачивания образцов снижает точность измерений.

Техническим результатом изобретения является повышение точности коррозионных испытаний.

Технический результат достигается тем, что в установке для коррозионных испытаний, включающей рабочий вал с приводом вращательного движения, герметичный контейнер, закрепленный на валу и частично заполненный коррозионной жидкостью, исследуемый образец, установленный в полости контейнера с помощью средств крепления, и трубки для подвода и отвода испытательного газа, снабженные регулирующими элементами, герметичный контейнер выполнен в форме полого тора, в полости которого образец расположен вдоль меридиональных линий тора, а уровень коррозионной жидкости установлен ниже внутренней образующей тора.

Кроме того, корпус герметичного контейнера и средства крепления образца изготовлены из диэлектрического материала или покрыты диэлектрическим материалом.

Кроме этого, образец представлен в виде одного или нескольких проволочных элементов.

Выполнение герметичного контейнера в форме полого тора позволяет моделировать условия коррозионных процессов, протекающих в газожидкостном потоке в полости трубопровода (в том числе и в его застойных зонах), максимально приближенных к реальным производственным объектам, и позволяет точно регулировать и поддерживать состав коррозионно-агрессивной среды, скорость движения жидкости, регулярность смачивания поверхности жидкой фазой, и, соответственно, максимально точно оценивать коррозионное воздействие заданных факторов на испытуемый образец.

Расположение образца в полости герметичного контейнера вдоль меридиональных линий тора и установление стабильного уровня коррозионной жидкости ниже внутренней образующей тора позволяет регулировать режим смачивания образца и испытывать образец при разных режимах смачивания. Такая конструкция позволяет осуществлять непрерывную подачу газа в герметичный контейнер и его отвод из контейнера и максимально точно корректировать параметры подачи газа.

Изготовление корпуса герметичного контейнера и средств крепления образца из диэлектрического материала или покрытие корпуса герметичного контейнера и средств крепления диэлектрическим материалом позволяет контролировать коррозионные процессы в режиме реального времени.

Выполнение образца в виде одного или нескольких проволочных элементов, являющихся одновременно гравиметрическими образцами и резистометрическими элементами, позволяет в процессе испытания контролировать скорость коррозии в режиме реального времени с помощью двух методов: резистометрическим методом (путем измерения электрического сопротивления проволочных элементов) и гравиметрическим методом (путем взвешивания образца до и после испытания) и, сравнив полученные результаты коррозионных испытаний, максимально точно определить скорость коррозии.

Таким образом, предлагаемая установка позволяет максимально точно оценивать коррозионное воздействие заданных факторов на испытуемый образец за счет моделирования условий коррозионных испытаний, максимально приближенных к реальным производственным объектам и позволяющих точно задавать и поддерживать состав коррозионно-агрессивной среды, скорость движения жидкости, регулярность смачивания образца жидкой фазой, а также повысить оперативность коррозионных испытаний путем использования как гравиметрических, так и электрохимических методов коррозионных измерений.

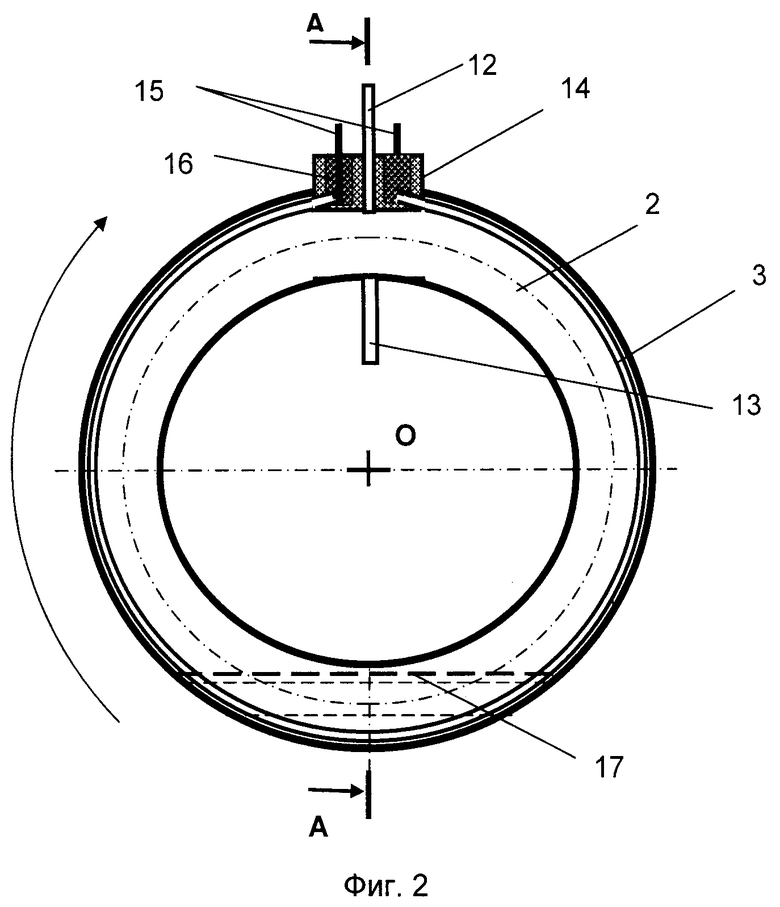

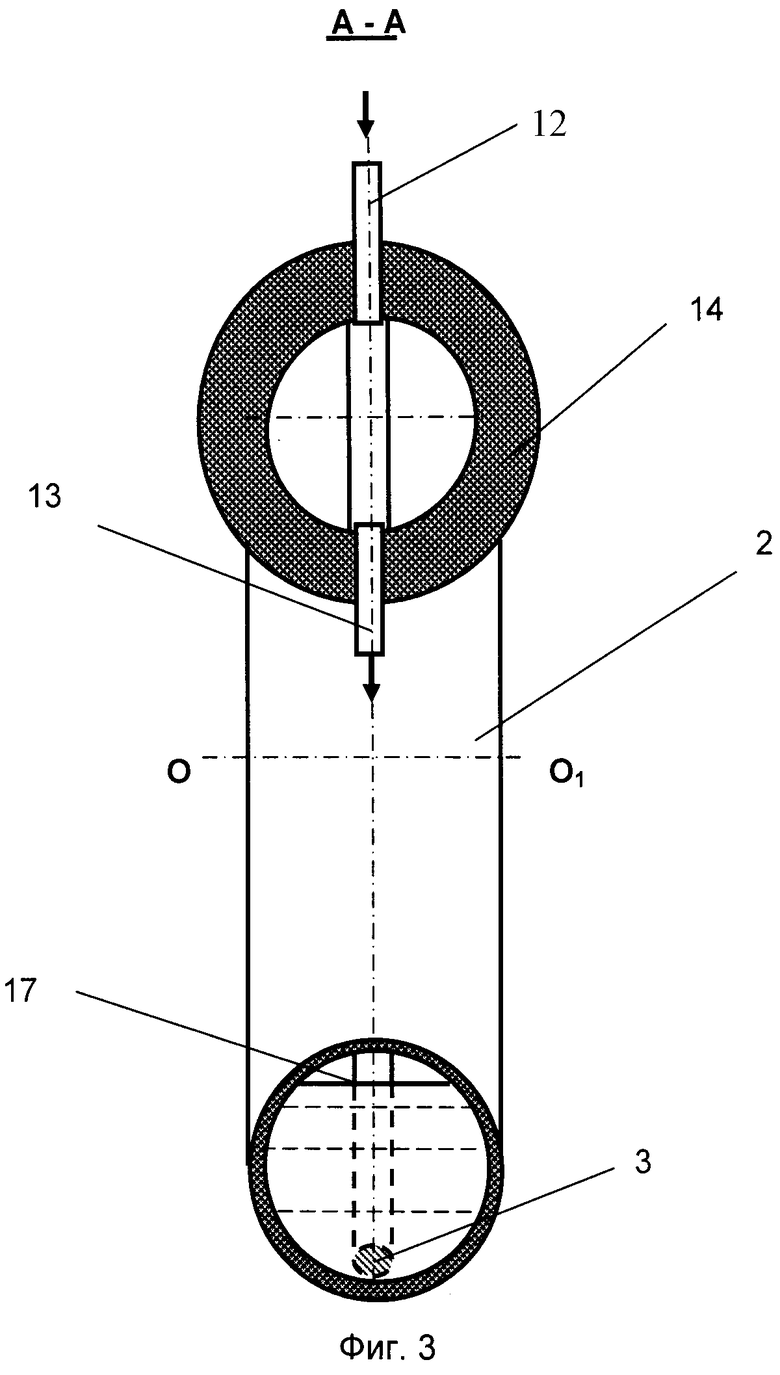

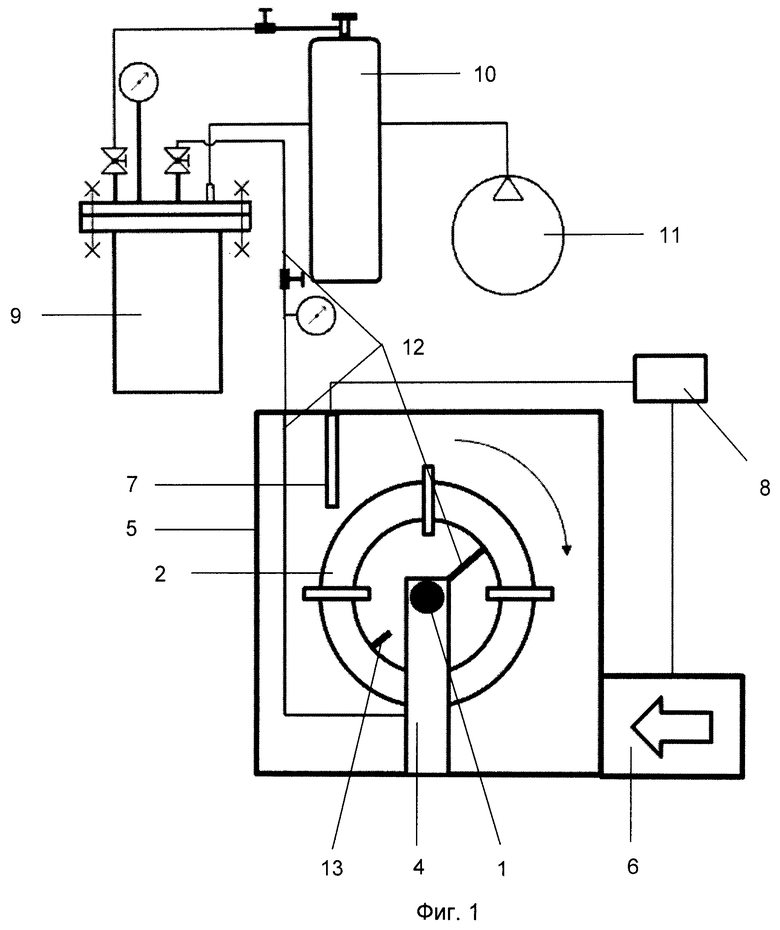

Установка для коррозионных испытаний представлена на фигурах 1-3, где на фиг.1 приведен общий вид установки, на фиг.2 - эскиз герметичного контейнера, на фиг.3 - разрез «А-А» герметичного контейнера.

Установка (см. фиг.1) включает рабочий вал 1 с приводом вращательного движения (на рис. не показан), на котором закреплен герметичный контейнер 2. В полости герметичного контейнера 2 установлен образец 3 (см. фиг.2, 3). Рабочий вал 1 установлен на опоре 4.

Рабочий вал 1 с приводом вращательного движения и герметичным контейнером 2 помещены в теплоизолированный корпус 5. Также в корпусе 5 размещен тепловентилятор 6, поддерживающий необходимую температуру путем продувки через него нагретого воздуха. Температура внутри корпуса 5 измеряется термодатчиком 7, сигнал с которого передается на устройство автоматического поддержания температуры 8. Управление тепловентилятором 6 осуществляется по принципу включение-выключение.

Система приготовления и подачи рабочей смеси газов состоит из емкости 9 для приготовления испытательного газа, соединенной с баллоном 10 для закачки углекислого газа и с компрессором 11 для закачки воздуха. Выход испытательного газа из емкости 9 через трубку для подвода газа 12 соединен с контейнером 2. Выход отработанного испытательного газа из контейнера 2 осуществляется через трубку для отвода газа 13.

Конструкция герметичного контейнера 2 представлена на фигурах 2, 3. Контейнер 2 выполнен в форме полого тора. Образец 3 установлен в полости контейнера 2 с помощью средств крепления 14 (например, соединительной втулки) и расположен вдоль меридиональных линий тора. Образец 3 может быть представлен в виде одного или нескольких (на фиг. не показаны) проволочных элементов. Концы образца 3 соединены с контактами электрохимических датчиков 15, герметично выведенными с помощью средств крепления 14 за пределы контейнера 2. Для герметизации контактов используется изолирующий герметик 16.

Уровень коррозионной жидкости установлен ниже внутренней образующей 17 тора.

Трубки для подвода и отвода газа 12, 13 (соответственно) изготовлены из инертного материала (высоколегированная сталь, силикон и пр.) и снабжены регулирующими элементами (на фиг.не показаны).

Корпус герметичного контейнера 2 и средства крепления 14 изготовлены или покрыты диэлектрическим материалом.

Установка работает следующим образом.

В герметичный контейнер 2 устанавливают взвешенный образец 3 и заливают такой объем коррозионной жидкости, чтобы он был ниже внутренней образующей 17 тора (см. фиг.2, 3) и при вращении контейнера 2 осуществлялось периодическое смачивание образца 3 коррозионной жидкостью. Затем в контейнер 2 через трубку 12 подается испытательный газ и контейнер 2 начинают вращать. Подача испытательного газа через трубку 12 в полость контейнера 2 и отвод газа из контейнера 2 через трубку 13 осуществляется постоянно с помощью регулирующих элементов. При этом подача испытательного газа в контейнер 2 осуществляется таким образом, чтобы при вращении контейнера 2 испытательный газ попеременно то барботировал через слой коррозионной жидкости, то поступал в газовую шапку над коррозионной жидкостью. Поступающий в контейнер 2 испытательный газ насыщает коррозионную жидкость коррозионно-активными компонентами.

После окончания испытания образец 3 извлекается из контейнера 2 и определяется скорость коррозии (гравиметрическим и резистометрическим методами). Полученные величины базовых скоростей коррозии в данном случае близки к скоростям коррозии, реализующимся на производствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ коррозионных испытаний и установка для его осуществления | 2021 |

|

RU2772614C1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| Установка для испытания на усталость в коррозионно-абразивных средах | 1990 |

|

SU1777050A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА СОПРОТИВЛЕНИЕ КОРРОЗИИ | 2003 |

|

RU2240535C1 |

| Способ проведения испытаний на коррозийную стойкость | 2021 |

|

RU2778453C1 |

| Установка для коррозионных испытаний | 1977 |

|

SU714244A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Машина трения | 1977 |

|

SU714228A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ДЕЛЯЩИХСЯ МАТЕРИАЛОВ | 2019 |

|

RU2733108C1 |

| Установка для коррозионно-эрозион-НыХ иСпыТАНий | 1979 |

|

SU845067A2 |

Изобретение относится к испытательной технике, предназначенной для определения влияния агрессивных сред на коррозионные свойства материалов и может быть использовано при разработке мероприятий по антикоррозионной защите оборудования в нефтяной, газовой, нефтехимической и других отраслях промышленности. Установка включает рабочий вал с приводом вращательного движения, герметичный контейнер, закрепленный на валу и частично заполненный коррозионной жидкостью, исследуемый образец, установленный в полости контейнера с помощью средств крепления, и трубки для подвода и отвода испытательного газа, снабженные регулирующими элементами. При этом герметичный контейнер выполнен в форме полого тора, в полости которого образец расположен вдоль меридиональных линий тора. Уровень коррозионной жидкости в герметичном контейнере установлен ниже внутренней образующей тора. Корпус герметичного контейнера и средства крепления образца изготовлены из диэлектрического материала или покрыты диэлектрическим материалом. Образец представлен в виде одного или нескольких проволочных элементов. Техническим результатом является повышение точности коррозионных испытаний. 3 з.п. ф-лы, 3 ил.

1. Установка для коррозионных испытаний, включающая рабочий вал с приводом вращательного движения, герметичный контейнер, закрепленный на валу и частично заполненный коррозионной жидкостью, исследуемый образец, установленный в полости контейнера с помощью средств крепления, и трубки для подвода и отвода испытательного газа, снабженные регулирующими элементами, отличающаяся тем, что герметичный контейнер выполнен в форме полого тора, в полости которого образец расположен вдоль меридиональных линий тора, а уровень коррозионной жидкости установлен ниже внутренней образующей тора.

2. Установка для коррозионных испытаний по п.1, отличающаяся тем, что корпус герметичного контейнера и средства крепления образца изготовлены из диэлектрического материала.

3. Установка для коррозионных испытаний по п.1, отличающаяся тем, что корпус герметичного контейнера и средства крепления образца покрыты диэлектрическим материалом.

4. Установка для коррозионных испытаний по п.1, отличающаяся тем, что образец представлен в виде одного или нескольких проволочных элементов.

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430353C1 |

| Установка для коррозионныхиСпыТАНий | 1979 |

|

SU838533A1 |

| Устройство для исследования пластовыхжидКОСТЕй | 1979 |

|

SU832418A1 |

| US 4698507 A, 06.10.1987. | |||

Авторы

Даты

2013-12-27—Публикация

2012-07-12—Подача