Изобретение относится к пищевой промышленности, а именно к способу производства зерновых хлебцев.

Известен способ производства зерновых хлебцев (заявка на изобретение РФ №2017134635, дата публикации 05.04.2019) включающий сырье, состоящее из смеси цельных зерен злаков, крупы, с добавлением сиропа, натуральных экстрактов ягод и фруктов, натуральных пищевых ароматизаторов, сушеных трав и овощей, измельченных ягод и фруктов, сухого сыра, карамели, глазури, меда, сухих пряностей, пищевых добавок, витаминных премиксов, подготовку сырья, заключающуюся в очистке зерен злаков от половы и пыли, минеральных и металломагнитных примесей, отборе зерен с живым зародышем, калибровке и увлажнении зерна, отволаживании зерна не более 4-х часов, перемешивании и облучении зерна ультрафиолетом, очистку крупы, сухих пряностей, пищевых добавок и витаминных премиксов от примесей, приготовление вкусоароматического раствора, смешивание зерна с крупой с добавлением вкусоароматического раствора до получения уровня влажности смеси зерна с крупой в пределах 15,5-16,0%, выпечку хлебцев при температуре 245-250°С и давлении не более 2,5 МПа в течение 4-6 секунд, нанесение на поверхность готовых хлебцев сухих ягод, фруктов, трав, овощей, сыра и обработку поверхности хлебцев сиропом, сушку хлебцев в течение не более 10 минут при температуре 70-90°С. Недостатками данного способа производства зерновых хлебцев являются: высокие температуры выпечки, что приводит в потере большинства витаминов в готовом продукте, а также дополнительная сушка готового продукта, что ведет к увеличению затрат на электроэнергию.

Известен способ производства обогащенного белком продукта и получаемый продукт (патент РФ на изобретение №2704288, опубликовано 25.10.2019), включающий просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование, при этом в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, цельное зерно ржи, крупу рисовую, крупу гречневую, зернобобовые и хлопья овсяные пророщенные при следующем соотношении исходных ингредиентов, г/кг готового продукта: цельное зерно пшеницы 530,0-745,0, крупа рисовая 55,0-92,0, крупа гречневая 46,8-80,0, цельное зерно ржи 25,5-34,5, зернобобовые 85,0-300,0, хлопья овсяные пророщенные 4,3-5,8, остальные компоненты, в качестве которых используют соль, приправы, специи, 26,0-35,0; увлажняют полученную смесь до 13,5-19,5%; при экструдировании осуществляют формирование брикета на зернопроцессорах при температуре 210-280°С в течение 5-10 секунд. Недостатками данного способа производства являются: продолжительное время выпечки при высоких температурах, что приводит к разрушению большей части витаминов в продукте.

Задача, на решение которой направлено настоящее изобретение, состоит в максимальном сохранении полезных свойств пророщенной зеленой гречки в готовом продукте, а именно витаминов и минералов, которые благотворно влияют на организм человека.

Технический результат, получаемый при осуществлении изобретения, заключается в реализации указанного способа, в результате которого получают новый продукт с улучшенными потребительскими свойствами.

Указанный технический результат достигается за счет того, что способ производства зерновых хлебцев с пророщенной зеленой гречкой включает подготовку сырья, увлажнение и смешивание зерновой смеси, выдерживание ее в бункере, экструдирование, при этом в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, гречневая крупа, пророщенная зеленая гречка, соль, при следующем процентном соотношении ингредиентов: цельное зерно пшеницы 39,9-68,7; гречневая крупа - 10, пророщенная зеленая гречка - 50-20; соль остальное; экструдирование зерновой смеси при температуре от 80 до 130°С в течение 0,5-0,8 секунды при давлении от 3 до 9 мПа; полуфабрикат поступает из экструдера в виде непрерывной ленты и режется на брикеты длинной 70-95 см, при этом влажность готового полуфабриката составляет 6,0-6,5%.

Проращивание зеленой гречки - один из основных этапов производства, так как от него зависит качество выпускаемого продукта.

Проращивание зеленой гречки производится при температуре 18-22°С, влажности воздуха 48-56% и освещенности помещения 80-150 лк (при наличии бактерицидных ламп), в установке, имеющей барабан с сетчатым дном. Необходимое по рецептуре количество зеленой гречки рассыпается ровным слоем на дне барабана, затем в установку подается очищенная вода (в пропорции вода/зеленая гречка - 3/1), которая заполняет барабан, лопасти которого вращаются и равномерно перемешивают семена. Через 5-10 минут воду из установки сливают, и зеленую гречку оставляют в покое на 20-30 минут. В это время производят ее обработку бактерицидными лампами с целью предотвращения образования плесневого гриба на поверхности семян. Затем в барабане происходит процесс ворошения, который длится 5-10 минут, при этом зеленая гречка аккуратно перемешивается, не повреждаясь. Данное действие повторяют еще 2 раза через каждые 30 минут. По истечение 60 минут в установку снова подают очищенную воду, и этапы орошения и ворошения зеленой гречки повторяются.

Проращиваемую зеленую гречку необходимо поддерживать в увлажненном, но не мокром состоянии, до окончания процесса проращивания, при этом ее влажность должна составлять от 18 до 38%. Данный результат достигается за счет того, что после орошения зеленой гречки водой, ее ворошение производят каждые 30 минут, а сетчатое дно барабана позволяет удалять из установки лишнюю воду.

Период прорастания зеленой гречки составляет от 1,5 до 2 суток. Процесс проращивания прекращают, когда длина ростков достигает 2-3 мм, а количество пророщенной зеленой гречки составляет 85-90%. Подобранный режим проращивания позволяет получить равномерное появление ростков за короткий промежуток времени, что является экономически выгодным.

Сразу после прорастания зеленую гречку смешивают в соответствии с рецептурой с цельными зернами пшеницы, гречневой крупой с добавлением соли. Полученную зерновую смесь увлажняют и отволаживается в течение 8-12 часов при температуре 18-25°С и влажности воздуха до 32%. За это время влага проникает в зерна пшеницы и гречневую крупу, в которых также начинается процесс проращивания. При влажности воздуха 32-42% пророщенная зеленая гречка замедляет свой рост, поэтому расход питательных веществ на проращивание в ней больше не идет.

После отволаживания сырье поступает в экструдер для выпуска полуфабриката. Так как в рецептуре не используются премиксы в виде витаминно-минеральных комплексов, то процесс производства хлебцев направлен не сохранение максимального количества полезных витаминов и минералов, образовавшихся в зерновой смеси при проращивании. Для этого сырье в экструдере находится очень короткий промежуток времени, всего 0,5-0,8 секунды, при температуре от 80 до 130°С. Сокращение времени воздействия на продукт высоких температур достигается за счет создания в матрице экструдера давления от 3 до 9 мПа.

Полуфабрикат выходит из матрицы экструдера в виде непрерывной ленты, которую затем режут на брикеты длиной 70-95 см. При этом время движения ленты до достижения требуемой длины брикета составляет от 1,8 до 2,1 секунды, что позволяет удалить лишнюю влагу из полуфабриката и снизить влажность получаемого продукта с 8-8,5% до 6,0-6,5%.

Автором заявленного технического решения изготовлены образцы хлебцев с пророщенной зеленой гречкой, органолептические и физико-технические исследования которых подтвердили достижение технического результата.

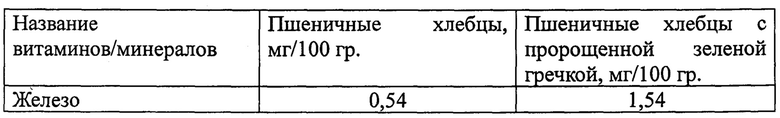

Основной упор в рецептуре сделан на количество пророщенной зеленой гречки, объем которой составляет около 20%, что позволяет в готовом продукте увеличить содержание следующих витаминов и минералов:

Содержание витамина Е в хлебцах с пророщенной зеленой гречкой составляет около 50% от суточной нормы потребления.

Увеличивая количество пророщенной зеленой гречки до 50% можно увеличить содержащееся в ней количество витаминов и минералов, Проведенные испытания показали, что количество в рецептуре пророщенной зеленой гречки менее 20% резко снижает количество витаминов и минералов, оптимальное количество пророщенной зеленой гречки составляет 20-50%.

Предложенный способ производства зерновых хлебцев позволяет максимально сохранить полезные свойства пророщенной зеленой гречки в готовом продукте, а именно витаминов и минералов, которые благотворно влияют на работу головного мозга, работу сердечно-сосудистой системы и иммунитет человека, при этом готовый продукт является вкусным и доступным для потребителя.

Изобретение относится к пищевой промышленности, а именно к способу производства зерновых хлебцев. Способ производства зерновых хлебцев с пророщенной зеленой гречкой включает подготовку сырья, увлажнение и смешивание зерновой смеси, выдерживание ее в бункере, экструдирование. При этом в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, гречневая крупа, пророщенная зеленая гречка, соль, при следующем процентном соотношении ингредиентов: цельное зерно пшеницы 39,9-68,7; гречневая крупа - 10, пророщенная зеленая гречка – 20-50; соль остальное. Экструдирование зерновой смеси проводят при температуре от 80 до 130°С в течение 0,5-0,8 с при давлении от 3 до 9 МПа. Полуфабрикат поступает из экструдера в виде непрерывной ленты и режется на брикеты длиной 70-95 см, при этом влажность готового полуфабриката составляет 6,0-6,5%. Изобретение позволяет получить новый продукт с улучшенными потребительскими свойствами, с максимальным сохранением полезных свойств пророщенной зеленой гречки в готовом продукте, а именно витаминов и минералов. 5 з.п. ф-лы, 1 табл.

1. Способ производства зерновых хлебцев с пророщенной зеленой гречкой, включающий подготовку сырья, увлажнение и смешивание зерновой смеси, выдерживание ее в бункере, экструдирование, отличающийся тем, что в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, гречневая крупа, пророщенная зеленая гречка, соль, при следующем процентном соотношении ингредиентов: цельное зерно пшеницы 39,9-68,7; гречневая крупа - 10, пророщенная зеленая гречка – 20-50; соль остальное; экструдирование зерновой смеси при температуре от 80 до 130°С в течение 0,5-0,8 с при давлении от 3 до 9 МПа; полуфабрикат поступает из экструдера в виде непрерывной ленты и режется на брикеты длиной 70-95 см, при этом влажность готового полуфабриката составляет 6,0-6,5%.

2. Способ по п. 1, отличающийся тем, что проращивание зеленой гречки производят в установке, имеющей барабан с сетчатым дном, при температуре 18-22°С, влажности воздуха 48-56% и освещенности помещения 80-150 лк.

3. Способ по п. 1, отличающийся тем, что процесс проращивания зеленой гречки состоит из следующих этапов: подача воды в установку, ворошение и орошение семян, при этом через 5-10 мин воду из установки сливают, зеленую гречку оставляют в покое на 20-30 мин, за это время ее обрабатывают бактерицидными лампами; затем в течение 5-10 мин производят ворошение семян, данное действие повторяют 2 раза в течение 60 мин.

4. Способ по п. 1, отличающийся тем, что окончательная влажность пророщенной зеленой гречки не превышает 18-38%.

5. Способ по п. 1, отличающийся тем, что время прорастания зеленой гречки составляет от 1,5 до 2 суток, длина ростков составляет 2-3 мм, количество пророщенных семян - 85-90% от общего объема.

6. Способ по п. 1, отличающийся тем, что пророщенную зеленую гречку смешивают с другими видами сырья при температуре 18-25°С и отволаживают в течение 8-12 ч при влажности воздуха до 32%.

| RU 2708053 C1, 04.12.2019 | |||

| Способ производства обогащенных хрустящих хлебцев | 2020 |

|

RU2737669C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО БЕЛКОМ ПРОДУКТА И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2018 |

|

RU2704288C1 |

| RU 2017134635 A, 05.04.2019 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ | 1932 |

|

SU33792A1 |

| Устройство для копирной обработки изделий | 1986 |

|

SU1541026A1 |

| GB 1408781 A, 08.10.1975. | |||

Авторы

Даты

2022-05-23—Публикация

2020-01-10—Подача