Изобретение относится к пищевой промышленности, в частности к способам производства экструдированных функциональных продуктов.

Известен способ производства чечевичных палочек /патент РФ 2265334, опубл. 10.12.2005/, который включает просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование. При этом в качестве исходных продуктов используют чечевицу,

предварительно измельченную до размера частиц 0,16-0,63 мм. Далее смешивают ее с подсолнечным шротом, измельченным до размера частиц 0,16-0,63 мм, и рисовой крупой, измельченной также до размера частиц 0,16-0,63 мм, в соотношении, мас. %: чечевица 42,0-44,0%, подсолнечный шрот 9,6-13,1%, рисовая крупа 44,6-47,4%. Полученную смесь ингредиентов увлажняют до 20-25% и осуществляют ее обработку на шнековом экструдере при температуре продукта перед матрицей 373-393 К, частоте вращения шнека 1-2 с-1 и давлении в предматричной зоне экструдера 6-10 МПа.

К недостаткам указанного способа производства обогащенных продуктов следует отнести следующее:

1. Вкус продукта слабо выражен из-а использования измельченного сырья;

2. Непривлекательный внешний вид из-за применения экструзии;

3. Пищевая ценность продукта невысокая из-за небольшого количества клетчатки (пищевых волокон), которые содержатся в цельном зерне.

Известен способ (Производитель Fiorentini Alimentari, Италия) получения зерновых хлебцев «Рисовые снэки с соей», который включает следующие стадии: использование в составе крупу рисовую шлифованную, крупу рисовую шелушеную, муку соевую, подготовку зерновой смеси путем очищения ее от примесей. Последующего увлажнения водой, экструдирование готовой зерновой смеси. К недостаткам данного способа можно отнести:

Использование соевой муки в качестве источника белка, что приводит к ухудшению внешнего вида изделия и снижению хрупкости;

Содержание белка в готовом продукте составляет 88 г/кг, что не позволяет отнести этот продукт к продуктам с высоким содержанием белка согласно действующему законодательству РФ.

Известен способ производства вафельных хлебцев /патент RU 2579253, опубл. 10.04.2016/. Вафельные хлебцы, включающие муку, яичный порошок, сухой молочный продукт, соль, соду пищевую, фосфолипидный продукт, дополнительно содержат смесь подсластителей стевиозида и эритритола в соотношении 1:2 в количестве 2-3% от массы рецептурных компонентов. В качестве муки используют смесь муки кукурузной и банановой в соотношении 1:1, в качестве сухого молочного продукта содержат рисовый крахмал Remyline в количестве 15% от массы муки. Технологический процесс приготовления вафельных хлебцев включает следующие операции. Яичный порошок, рисовый крахмал Remyline в количестве 15% от массы муки, фосфолипидный продукт, смесь подсластителей стевиозида и эритритола в соотношении 1:2 в количестве 2-3% от массы рецептурных компонентов, соду пищевую, соль и 20% нормы воды перемешивают до получения однородной консистенции. Добавляют остальное количество воды с температурой не выше 18°С, 50% смеси муки кукурузной и банановой в соотношении 1:1 и перемешивают 6-8 минут, затем постепенно вводят остальную муку. Тесто замешивают до готовности в течение 15 минут. Готовое тесто процеживают через сито с ячейками 2 мм. Тесто должно быть хорошо перемешано, без комков. Влажность готового теста 62-64%, при меньшей влажности может получиться затянутое тесто, отчего вафельные хлебцы будут плохо пропекаться, а при излишней влажности увеличиваются отеки и удлиняется время выпечки. Температура теста должна быть 15-20°С.

Готовое тесто подают в приемный бачок печи. Из него тесто автоматически при помощи насоса через разливочную трубку дозируют на поверхность формы. Тесто на поверхности формы прижимают второй плитой автоматически и выпекают. Продолжительность выпечки 2-3 минуты при температуре 200-220°С, влажность не более 8%. Выпеченные изделия охлаждают до температуры 20°С, раскладывают на металлические листы и направляют на высушивание в шкаф при относительной влажности воздуха 60-65% в течение 25-35 минут. Готовые вафельные хлебцы упаковывают в пачки.

Недостатки данного способа: Длительный технологический процесс;

Недостаточное содержание белка - 101 г/кг продукта;

1. В состав продукта входят аллергены: продукты переработки молока и яиц.

Известен способ производства зерновых хлебцев /патент РФ 2603913, опубл. 10.12.2016/, который включает следующие стадии: использование в составе сырья следующих ингредиентов: цельных зерен пшеницы, по меньшей мере одного вида крупы, вкусоароматической добавки в виде сиропа, подготовку зерновой смеси путем очищения ее от примесей и последующего увлажнения водой; экструдирование готовой зерновой смеси с одновременной выпечкой и брикетированием; нанесение напылением на поверхность брикета вкусоароматической добавки в виде сиропа. К недостаткам данного способа следует отнести:

1. Недостаточное содержание белка и высокое количество простых углеводов, следовательно, низкая пищевая ценность продукта;

2. Вкус продукта сладкий, поверхность изделия липкая из-за нанесенного сиропа.

Данный способ производства зерновых хлебцев взят за прототип.

Техническая проблема, решаемая настоящим изобретением, заключается в следующем. Исходное сырье, используемое при производстве хлебцев - крупа и злаки - содержат мало белка, при этом для сбалансированного питания нужны продукты, обогащенные белком. При внесении в продукт дополнительного белкового компонента меняется вкус, появляется горечь. Ухудшается и внешний вид готового продукта темный цвет, неразвитая пористость продукта на изломе. Следует также отметить, что не каждое сырье подходит по технологическим свойствам.

Достигаемый технический результат состоит в обогащении продукта белком до содержания уровня белка 125-170 г/кг в готовом продукте, улучшении вкуса (исключение привкуса бобовых и горечи, придание хрустящих свойств) и внешнего вида (создание развитой пористости, сохранение светлого цвета, хрупкости продукта).

Для решения технической проблемы и достижения заявленного технического результата предлагается способ производства обогащенного белком продукта, включающий просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование. При этом в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, цельное зерно ржи, крупы рисовую, группу гречневую; зернобобовые и хлопья овсяные пророщенные. Исходные продукты смешивают с хлопьями овсяными, шлифованными колотыми зернобобовыми (чечевица, горох, нут, фасоль) при следующем

соотношении исходных ингредиентов, г/кг:

цельное зерно пшеницы 530,0-745,0,

крупа рисовая 55,0-92,0

крупа гречневая 46,8-80,0

цельное зерно ржи 25,5-34,5

зернобобовые 85,0-300,0

хлопья овсяные пророщенные 4,3-5,8,

остальные компоненты, в качестве которых используют соль, приправы, специи 2 6,0-35,0.

Полученную смесь увлажняют до 13,5-19,5%. При экструдировании осуществляют формирование брикета на зернопроцессорах при температуре 210-280°С в течение 5-10 секунд.

При производстве обогащенного белком продукта в качестве зернобобовых используют чечевицу (чечевицу красную колотую), горох, нут или фасоль,

Экструдирование готовой зерновой смеси производят под давлением 120 бар.

Упаковку готового продукта в пленку осуществляют при остывании продукта до температуры 24-30°.

Предлагается обогащенный белком продукт, полученный указанным выше способом, компоненты для приготовления которого берут в следующем соотношении компонентов, г/кг готового продукта

Цельное зерно пшеницы 530,0-745,0

крупа рисовая 55,0-92,0

крупа гречневая 46,8-80,0

Цельное зерно ржи 25,5-34,5

зернобобовые 85,0-300,0

Хлопья овсяные пророщенные 4,3-5,8,

остальные компоненты 26,0-35,0

При этом в качестве остальных компонентов используют соль, приправы, специи. В качестве зернобобовых выбирают из чечевицы, гороха, нута или фасоли.

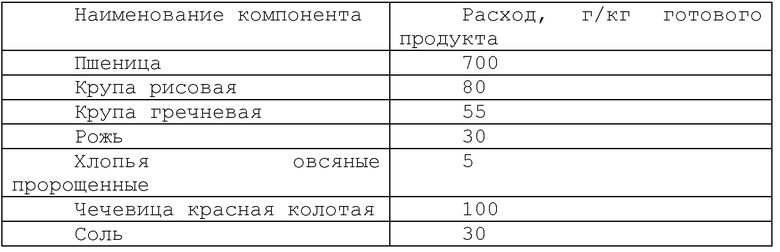

Пример 1. Для приготовления 1 кг продукта исходные компоненты берут в следующих количествах:

Сырье очищают от примесей, увлажняют питьевой водой до влажности 16,5%, выдерживают в бункере 4 часа, затем формируют брикет на зернопроцессорах при температуре 245-255°С в течение 7 сек, охлаждают до температуры 30°С и упаковывают. В результате получают продукт надлежащего качества (поверхность ровная, пористость развитая, продукт хрупкий, хрустящий, вкус без посторонней горечи) с содержанием белка 118 г/кг продукта. Для улучшения вкусовых характеристик использовали соль.

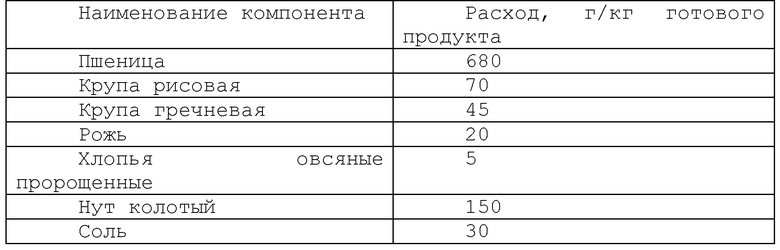

Пример 2. Для приготовления 1 кг продукта исходные компоненты берут в следующих количествах:

Сырье очищают от примесей, увлажняют питьевой водой до влажности 16,5%, выдерживают в бункере 4 часа, затем формируют брикет на зернопроцессорах при температуре 245-255°С и давлении 120 бар в течение 7 сек, охлаждают до температуры 30°С и упаковывают. Полученный продукт представляет собой хлебец надлежащего качества (поверхность ровная, пористость развитая, продукт хрупкий, хрустящий, вкус без посторонней горечи) и с содержанием белка 169 г/кг продукта.

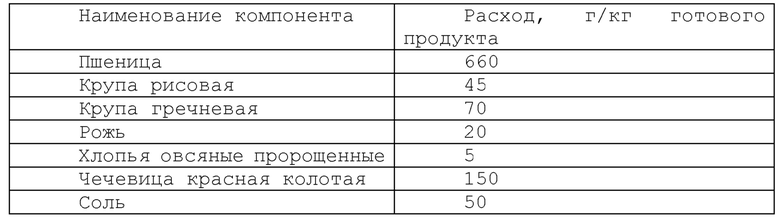

Пример 3. Для приготовления 1 кг продукта исходные компоненты берут в следующих количествах:

Продукт получают по заявленному способу. В результате получается более темный и более ломкий продукт с недостаточной ровной поверхностью, развитой пористостью, привкусом горечи, с содержанием белка 170 г/кг продукта, что связано с увеличением содержания гречневой крупы.

Пример 4. Для приготовления 1 кг продукта исходные компоненты берут в следующих количествах:

Сырье очищают от примесей, увлажняют питьевой водой до влажности 13,5%, выдерживают в бункере 4 часа, затем формируют брикет на зернопроцессорах при температуре 245-255°С в течение 7 сек, охлаждают до температуры 30°С и упаковывают. Продукт отличается по внешнему виду: поверхность недостаточно ровная, хлебец более жесткий, пористость менее развитая, горечи нет. Содержание белка - 160 г/кг продукта.

Пример 5. Для приготовления 1 кг продукта исходные компоненты берут в следующих количествах:

Сырье очищают от примесей, увлажняют питьевой водой до влажности 18,5%, выдерживают в бункере 2 часа, затем формируют брикет на зернопроцессорах при температуре 210-220°С в течение 7 сек, охлаждают до температуры 30°С и упаковывают. В результате получают продукт надлежащего качества (поверхность ровная, пористость развитая, вкус без посторонней горечи) с содержанием белка 118 г/кг продукта. Для улучшения вкусовых характеристик использовали соль.

Группа изобретений относится к пищевой промышленности. Предложены обогащенный белком продукт и способ его производства. Способ производства обогащенного белком продукта включает просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование. В качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, цельное зерно ржи, крупу рисовую, крупу гречневую, зернобобовые и хлопья овсяные пророщенные при следующем соотношении исходных ингредиентов, г/кг готового продукта: цельное зерно пшеницы 530,0-745,0, крупа рисовая 55,0-92,0, крупа гречневая 46,8-80,0, цельное зерно ржи 25,5-34,5, зернобобовые 85,0-300,0, хлопья овсяные пророщенные 4,3-5,8, остальные компоненты 26,0-35,0, в качестве которых используют соль, приправы, специи 26,0-35,0. Увлажняют полученную смесь до 13,5-19,5%. При экструдировании осуществляют формирование брикета на зернопроцессорах при температуре 210-280°С в течение 5-10 секунд. Зернобобовые могут быть выбраны из чечевицы, гороха, нута или фасоли. Группа изобретений позволяет обогатить продукт белком до содержания уровня белка 125-170 г/кг в готовом продукте, улучшить вкус и внешний вид готового продукта. 2 н. и 5 з.п. ф-лы, 5 пр.

1. Способ производства обогащенного белком продукта, включающий просеивание исходных продуктов, увлажнение, выдерживание в бункере, экструдирование, при этом в качестве исходных продуктов используют смесь следующих ингредиентов: цельное зерно пшеницы, цельное зерно ржи, крупу рисовую, крупу гречневую, зернобобовые и хлопья овсяные пророщенные при следующем соотношении исходных ингредиентов, г/кг готового продукта: цельное зерно пшеницы 530,0-745,0, крупа рисовая 55,0-92,0, крупа гречневая 46,8- 80,0, цельное зерно ржи 25,5-34,5, зернобобовые 85,0-300,0, хлопья овсяные пророщенные 4,3-5,8, остальные компоненты, в качестве которых используют соль, приправы, специи, 26,0-35,0; увлажняют полученную смесь до 13,5-19,5%; при экструдировании осуществляют формирование брикета на зернопроцессорах при температуре 210-280°С в течение 5-10 секунд.

2. Способ по п. 1, отличающийся тем, что зернобобовые выбраны из чечевицы, гороха, нута или фасоли.

3. Способ по п. 2, отличающийся тем, что используют чечевицу красную колотую.

4. Способ по п. 1, отличающийся тем, что экструдирование готовой зерновой смеси производят под давлением 120 бар.

5. Способ по п. 1, отличающийся тем, что упаковку готового продукта в пленку осуществляют при остывании продукта до температуры 24-30°C.

6. Обогащенный белком продукт, полученный способом по п. 1 и приготовленный при следующем соотношении компонентов, г/кг готового продукта:

7. Продукт по п. 6, отличающийся тем, что зернобобовые выбраны из чечевицы, гороха, нута или фасоли.

| СПОСОБ ПРОИЗВОДСТВА СЛАДКИХ ЗЕРНОВЫХ ХЛЕБЦЕВ | 2015 |

|

RU2603913C1 |

| ГОТОВЫЙ К УПОТРЕБЛЕНИЮ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2012 |

|

RU2616379C2 |

| Приспособление для поверки правильности рядов кладки кирпичных стен | 1929 |

|

SU14353A1 |

| US 20070237879 A1, 11.10.2007 | |||

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДАТОВ | 2011 |

|

RU2460315C1 |

Авторы

Даты

2019-10-25—Публикация

2018-11-12—Подача