Изобретение относится к области защиты металлов от коррозии и может быть использовано для предотвращения коррозии стальных элементов в котлах и системах подогрева воды.

В настоящее время экономические потери, связанные с коррозионными процессами, в развитых странах составляют от 2 до 4% валового национального продукта. Масштабы разрушения более чем значительны. По разным данным коррозией ежегодно уничтожается от 10 до 25% производимого металла в год. Основной ущерб, получаемый от корродирования материалов, связан не только с потерей массы металлов, но и с поломкой и выведением из экспулуатации металлургической продукции. Коррозия приносит и экологический ущерб. Например, в ходе коррозии нефтяных цистерн и трубопроводов возможно обширное загрязнение грунтовых вод. Известно, что процессам коррозии препятствуют различными методами.

Известен ингибитор коррозии и отложений для водогрейных котлов и способ его применения (патент КНР №1148572). Ингибитор содержит окисленный парафин, смесь аминов, фосфонат, гидролизованный полималеиновый ангидрид и цинксодержащий комплекс. Способ использования данного ингибитора включает примешивание некоторого количества ингибитора к воде в котле, при этом значение водородного показателя воды (рН) поддерживают выше 9.

Недостатками данного технического решения относится сложность состава ингибитора и способа его применения, ограниченная область применения - только для обработки воды для нужд отопления.

Известен способ защиты стального оборудования от коррозии в водных средах (патент РФ №2499083), включающий контролирование содержания кислорода в водной среде в интервале от 0.1 до 6.0 мг/дм3 и введение в водную среду ингибитора - цинкового комплекса 1-гидроксиэтилидендифосфоновой кислоты, отличающийся тем, что после введения в водную среду указанного ингибитора осуществляют избирательное осаждение защитной пленки на коррозионные очаги поверхности стального оборудования путем обеспечения содержания в водной среде магния от 0,208 до 6,23 моль/м3, температуры водной среды от 35 до 95°С и pi I водной среды от 5,8.

Недостатком данного решения является его сложность.

Наиболее близким по технической сущности является: способ ингибирования коррозии металлических железосодержащих поверхностей (патент РФ №219245), заключающийся в контактировании с металлической поверхностью ингибитора коррозии, взятого в количестве 0,07-53 мг/л (ppm). Ингибиторы вводят в агрессивную среду в жидкой фазе, которая включает воду, спирты, амиды, гликоли и защищают металлическую поверхность от коррозии в интервалах температур 4-75°С и рН 3-8. В качестве ингибиторов коррозии используют производные 2-меркаптопиримидина, их натриевые, аммонийные соли, хлориды, бромиды, ацетаты, олеаты, оксалаты либо их смеси.

Недостатком данного решения является малый диапазон температур и большие концентрации ингибитора.

Технической задачей заявленного решения является упрощение способа при уменьшении концентрации ингибитора.

Техническим результатом является упрощение способа при улучшении экологических параметров воды после обработки ингибитором.

Указанный технический результат достигается тем, что предложен: способ ингибирования коррозии стали марки 3(Ст. 3) включающий добавление олеата натрия в воду, согласно решения, олеат натрия используют с концентрацией 500-1400 мг/л,

Возможность достижения технического результата обеспечивается тем. что олеат-анион, адсорбируясь на детали, гидрофобизирует поверхность металла и значительно замедляет его окисление, то есть анодную реакцию, а наличие ненасыщенной связи в цепи олеат-аниона усиливает адсорбцию на положительно заряженной поверхности, при этом для Ст.3 достаточно концентрации олеата натрия 500-1400 мг/л в воде.

В качестве исследуемых образцов использовались пластинки из стали марки Ст. 3 с площадью поверхности от 500 до 1100 мм2.

Для изучения скорости коррозии стальных деталей был выбран глубинный показатель. Для его определения при помощи штангенциркуля были измерены параметры и высчитаны площади поверхности исследуемых стальных пластинок. Перед проведением испытания с поверхности пластинок механическим методом были удалены все продукты коррозии. Далее поверхность пластинок тщательно промывалась проточной водой и обезжиривалась в ацетоне. После непродолжительной сушки детали взвешивались на аналитических весах и помещались в конические колбы объемом в 150 мл, которые были заполнены 100 мл раствора ингибитора определенной концентрации. Через 14 дней пластинки вынимались, поверхность очищалась от продуктов коррозии аналогичными методами, обезжиривалась, после чего пластинку так же взвешивали на аналитических весах.

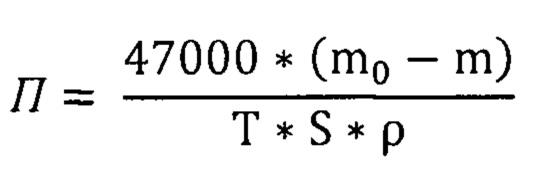

Определение глубинного показателя скорости коррозии – П проводилось по формуле:

где:

m0 - масса пластины до испытаний (г);

m - масса пластины после испытаний (г);

Т - время испытаний (сут);

S - площадь пластины (мм2);

ρ - плотность стали (г/мм3)

47000 - переводной коэффициент,

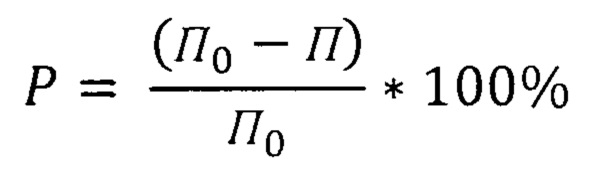

степень защиты - Р

вычислялась по формуле:

где:

П0 - глубинный показатель скорости коррозии без ингибитора,

П - глубинный показатель скорости коррозии с ингибитором.

Первоначально по методике была определена скорость коррозии стали в водопроводной воде. При измерении глубинного показателя стали и сравнении его со школой коррозионной стойкости металлов (ГОСТ 13819-68) оказалось, что сталь обладает средней стойкостью к коррозии, средняя величина глубинного показателя коррозии соответствует 5 баллам по шкале и находится на его границе.

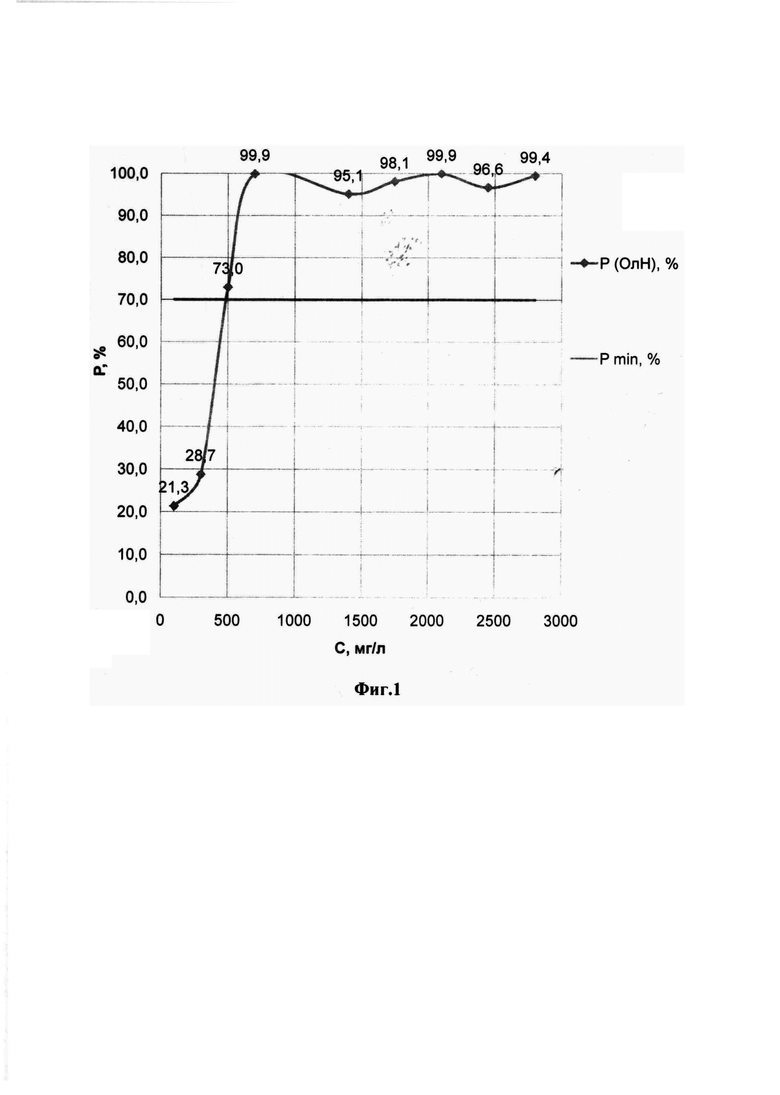

На фиг. 1 представлен график зависимости степени защиты от коррозии (Рср, %) Ст. 3 от концентрации олеата натрия.

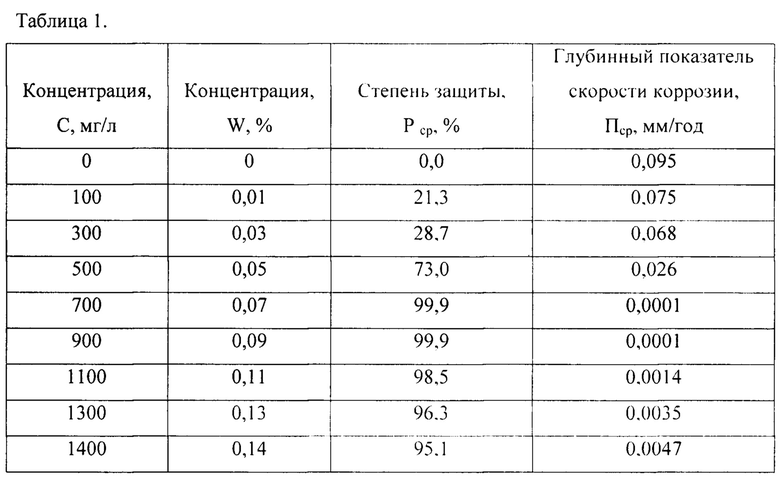

В таблице 1 представлены экспериментальные значения зависимости степени защиты (Рср, %) и глубинного показателя скорости коррозии (Пср, мм/год) от концентрации (С, мг/л). Ранее, применяемая в промышленности концентрация олеата Ст. 3 при обычном содержании солей и других примесей - было достоверно установлено, что при концентрации олеата натрия в интервале 500-1400 мг/л степень защиты лежит в интервале 73- 95%.

На фиг. 1 представлен график зависимости степени защиты от коррозии Ст. 3 растворами олеата натрия.

Таким образом, решается техническая задача заявленного решения - упрощение способа при уменьшении концентрации ингибитора. Кроме того, олеат натрия является экологически безопасным реагентом, что расширяет возможности использования воды с данным ингибитором для технических нужд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибитор коррозии для защиты внутренних поверхностей нагрева от растворенных коррозионно-агрессивных газов | 2021 |

|

RU2768812C1 |

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ КОРРОЗИИ В ВОДНЫХ СРЕДАХ | 1997 |

|

RU2124580C1 |

| ИНГИБИТОР УГЛЕКИСЛОТНОЙ КОРРОЗИИ ДЛЯ ПАРОВЫХ КОТЛОВ СРЕДНЕГО И ВЫСОКОГО ДАВЛЕНИЯ АМИНАТ ПК-2 | 2012 |

|

RU2516176C2 |

| ИНГИБИТОР УГЛЕКИСЛОТНОЙ КОРРОЗИИ ДЛЯ ПАРОГЕНЕРИРУЮЩИХ УСТАНОВОК НИЗКОГО И СРЕДНЕГО ДАВЛЕНИЯ АМИНАТ ПК-1 | 2012 |

|

RU2515871C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ В НЕЙТРАЛЬНЫХ И ЩЕЛОЧНЫХ ВОДНЫХ СРЕДАХ | 2007 |

|

RU2344199C2 |

| ИНГИБИТОР УГЛЕКИСЛОТНОЙ КОРРОЗИИ ДЛЯ ПАРО-КОНДЕНСАТНЫХ УСТАНОВОК АМИНАТ ПК-3 | 2012 |

|

RU2500835C1 |

| ИНГИБИТОР КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2014 |

|

RU2580685C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2001 |

|

RU2202653C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ В ВОДНЫХ СРЕДАХ | 2012 |

|

RU2499083C1 |

| СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЙ | 2008 |

|

RU2355821C1 |

Изобретение относится к области защиты металлов от коррозии и может быть использовано для предотвращения коррозии стальных элементов в котлах и системах подогрева воды. Способ ингибирования коррозии стали марки 3 включает добавление олеата натрия в водную среду, при этом олеат натрия используют с концентрацией 500-1400 мг/л. Технический результат: упрощение способа при уменьшении концентрации ингибитора коррозии и при улучшении экологических параметров воды после обработки ингибитором. 1 табл., 1 ил.

Способ ингибирования коррозии стали марки 3, включающий добавление олеата натрия в водные среды, отличающийся тем, что олеат натрия используют с концентрацией 500-1400 мг/л.

| СПОСОБ ИНГИБИРОВАНИЯ КОРРОЗИИ И КОМПОЗИЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198245C2 |

| Состав для защиты металлов от коррозии в нейтральных средах | 1976 |

|

SU644295A1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2001 |

|

RU2202653C2 |

| US 7842127 B2, 30.11.2010. | |||

Авторы

Даты

2022-05-25—Публикация

2021-07-30—Подача