Изобретение относится к ингибиторам коррозии углеродистых сталей в кислых и нейтральных кислородсодержащих водных растворах, которые находят широкое применение в парогенерирующих установок среднего и высокого давления.

В настоящее время на энергетических объектах используется метод аминирования, заключающийся в обработке котловой воды аммиаком, эффективность которого обусловлена такими свойствами аммиака как высокая летучесть и хорошая нейтрализующая способность (см. авторское свидетельство SU №120277, кл. C23F 11/00, 01.01.1959).

Однако для оборудования, выполненного из медьсодержащих сплавов, использование аммиака в рекомендованных концентрациях 500-1000 мкг/л (особенно в присутствии остаточного содержания кислорода) ограничивает эффективность данного метода и надежность защиты оборудования из-за резкого усиления скорости коррозии.

Нейтрализующие амины как замедлители углекислотной коррозии имеют преимущества по сравнению с распространенным в теплоэнергетике аммиаком, широко используемым на тепловых станциях. Нейтрализующие амины мало летучи, что снижает их потери в пароводяном тракте. В отличие от аммиака они не вызывают коррозии медьсодержащих сплавов.

Для выбора и эффективного использования аминов необходимо располагать сведениями по свойствам этих соединений применительно к условиям работы парогенерирующих установок. К таким свойствам в первую очередь относятся нейтрализующая способность по отношению к углекислоте, термостойкость, летучесть (характеризуемая коэффициентами распределения между водой и паром), а также способность ингибировать коррозию конструкционных материалов.

Молекулы любых аминов, в которых содержится, так же как и в аммиаке по одному атому трехвалентного азота, способному образовывать три ковалентные связи, в водных растворах функционируют как одноосновные основания:

B+H2O=BH++OH-

где B - молекулы нейтрализующих аминов.

Нейтрализующие свойства аминов количественно оцениваются константой гидролиза приведенной реакции:

КГ=CBH+COH-/CB

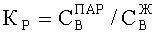

Соотношение равновесных концентраций амина в паровой и жидкой фазах в условиях фазового перехода (при испарении, конденсации) определяется коэффициентом распределения:

Известно использование в качестве ингибитора коррозии 1,4-тетрагидрооксазин (морфолин). Морфолин используется для ингибирования коррозии углеродистой стали, алюминия, никеля, латуни, серебра, а также для регулирования pH в конденсатно-питательном тракте. Морфолин применяется также для ингибирования коррозии трубопроводов природного газа (Алцыбеева А.И., Левин С.З. Ингибиторы коррозии металлов. - Л.: Химия, 1968, с.143).

При применении морфолина в двухфазной системе пар-вода его концентрация в жидкой фазе существенно больше, чем у других аминов (Кр<1), поэтому его нейтрализующее действие проявится сразу на начальных участках пароконденсатного тракта, что является преимуществом данного амина. Однако низкая нейтрализующая способность морфолина существенно ограничивает эффективность данного амина.

Высокой нейтрализующей способностью обладает циклогексиламин. Но в отличие от морфолина, большая часть циклогексиламина остается в неконденсированной доле пара, при этом распределение его между жидкой и паровой фазами в значительной степени зависит от температуры.

Композиции, получаемые при смешении морфолина и циклогексиламина, могут обеспечить более равномерное подщелачивание по тракту и повысить эффективность предотвращения углекислотной коррозии. Однако в кислородосодержащих водных средах данные амины как ингибиторы коррозии не так эффективны и не предотвращают язвенную (локальную) коррозию. (Дж. Брегман. Ингибиторы коррозии. - Л.: Химия, 1966, с.47).

Наиболее близким к изобретению по технической сущности и достигаемому результату является ингибитор углекислотной коррозии для парогенерирующих установок среднего и высокого давления, включающий морфолин и циклогексиламин (см. заявку EP №0215655, кл. C02F 5/10, 25.03.1987).

Однако данный ингибитор коррозии имеет сложный многокомпонентный состав, включающий кроме морфолина и циклогексиламина еще ряд компонентов. Технология получения данной композиции сложна. Кроме того, в исследованиях не определена эффективность воздействия этого ингибитора на локальную коррозию.

Задачей, на решение которой направлено настоящее изобретение, является создание ингибитора углекислотной коррозии, который эффективно защищает стальные металлоконструкции парогенерирующих установок среднего и высокого давления, в том числе и от локальной (питтинговой) коррозии. Причем данный ингибитор коррозии может быть использован для защиты от коррозии теплообменного оборудования, изготовленного из углеродистой и низколегированной сталей и медьсодержащих сплавов.

Технический результат заключается в том, что достигается возможность снизить скорость коррозии оборудования и трубопроводов пароконденсатного тракта за счет нейтрализации углекислоты с одновременным повышением pH теплоносителя.

Указанная задача решается, а технический результат достигается за счет того, что ингибитор углекислотной коррозии для паровых котлов среднего и высокого давления включает морфолин и циклогексиламин, при этом ингибитор коррозии дополнительно содержит диметиламиноэтанол при следующем соотношении компонентов, мас.ч.:

Комбинация нескольких аминов позволяет получить реагент с лучшими нейтрализующими свойствами, обеспечивающими надежную работу оборудования за счет равномерного распределения ингибитора по тракту парогенерирующих установок среднего и высокого давления.

В ходе проведенных исследований было выявлено, что причиной протекания процессов углекислотной коррозии в тракте парогенерирующих установок среднего и высокого давления является углекислота, образующаяся в результате гидролиза и разложения бикарбонатной и карбонатной составляющей щелочности котловой воды. Паровые котлы среднего давления обычно подпитываются водой, умягченной методами натрий-катионирования или H-катионирования. Вода всегда содержит бикарбонат-ионы (щелочность) в количестве, зависящем от щелочности исходной сырой воды и доли возврата конденсата.

Паровые котлы высокого давления подпитываются частично или полностью обессоленной водой, поэтому содержание карбонат- и бикарбонат-ионов незначительно в добавочной воде. Однако бикарбонаты дополнительно поступают в питательную воду с присосами в конденсаторах парогенерирующих установок.

Углекислота, уносимая с паром, при растворении в конденсате понижает pH и приводит к протеканию коррозии с водородной деполяризацией. Углекислотная коррозия металла приводит к повышению его хрупкости, появлению разрывов и язв на трубах теплообменников и соединяющих трубопроводов.

Экспериментальное исследование свойств нейтрализующих аминов для условий работы котлов среднего и высокого давления проводились на полупромышленном стенде, имитирующем условия работы парогенерирующих установок.

Перед началом опыта предварительно взвешенные образцы исследуемых конструкционных материалов загружались в контейнер. В ходе опыта подогретая до заданной температуры вода требуемого состава с определенной скоростью протекала через контейнер. По окончании опыта образцы извлекались из контейнера, подвергались электрохимическому травлению и вновь взвешивались. Скорость коррозии определялась по потере массы.

Учитывая, что качество питательной воды и конденсата ТЭС строго регламентируется нормами ПТЭ, опыты проводились на водах соответствующего состава. Температурный режим исследований выбирался в соответствии с температурным режимом конденсатного и питательного тракта котлов среднего и высокого давления.

Учитывая, что в котлах среднего и высокого давления наибольшей коррозии подвергаются высокотемпературные участки конденсатного тракта для исследований была выбрана данная температура 250°C.

Результаты коррозионных испытаний для условий конденсатного тракта котлов среднего и высокого давления. Для сопоставления часть опытов была проведена без дозирования реагентов и с дозированием аммиака. Ингибитор готовился смешением компонентов активной основы, состоящей из морфолина, циклогексиламина и диметиламиноэтанола, и растворением их в очищенной воде. Результаты опытов приведены в табл.1

Опыты при дозировании аммиака проводились при концентрации 1 мг/л, соответствующей максимально допустимой для котлов среднего и высокого давления согласно нормам ПТЭ. Однако ингибирование коррозии при дозировании аммиака незначительно для углеродистой стали. В присутствии же нейтрализующих аминов для всех соотношений компонентов получено замедление коррозии стали. При этом было определено оптимальное соотношение аминов, при котором предотвращение процессов коррозии на высокотемпературных участках пароконденсатного тракта (пароперегреватели котлов и поверхностей лопаток турбин) максимальное.

Было получено также значительное замедление коррозии латуни при дозировании нейтрализующих аминов.

Кроме того проводились исследования для температурного режима конденсатного тракта и промышленных потребителей пара котлов среднего и высокого давления при 160°C. Результаты опытов приведены в табл.2.

Замедление коррозии образцов ст.20 наблюдалось и при вводе аммиака и при дозировании аминов. Однако наибольшая эффективность по ограничению коррозии для образцов ст.20 во всех трех опытах была получена при соотношении компонентов, приведенных в формуле изобретения. Уменьшение содержания отдельных компонентов ниже указанных пределов или увеличение свыше указанных пределов приводит к снижению степени защиты.

Также исследования проводились для условий питательного тракта котлов среднего и высокого давления и подогрева теплоносителя до температуры до 250°C. При коррозионных испытаниях, моделирующих условия работы питательного тракта, определялась только скорость коррозии образцов из ст.20. В качестве теплоносителя моделировалось качество питательной воды котлов среднего давления, имеющей большее содержание карбонат- и бикарбонат-ионов. Результаты опытов приведены в табл.3.

Для условий питательного тракта котлов среднего и высокого давления также определено оптимальное соотношение аминов. Увеличение доли морфолина выше оптимального из-за его низкой нейтрализующей способности приводит к снижению эффективности всей композиции.

Таким образом, использование изобретения позволяет увеличить срок службы оборудования на парогенерирующих установках среднего и высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР УГЛЕКИСЛОТНОЙ КОРРОЗИИ ДЛЯ ПАРО-КОНДЕНСАТНЫХ УСТАНОВОК АМИНАТ ПК-3 | 2012 |

|

RU2500835C1 |

| ИНГИБИТОР УГЛЕКИСЛОТНОЙ КОРРОЗИИ ДЛЯ ПАРОГЕНЕРИРУЮЩИХ УСТАНОВОК НИЗКОГО И СРЕДНЕГО ДАВЛЕНИЯ АМИНАТ ПК-1 | 2012 |

|

RU2515871C2 |

| Ингибитор углекислотной коррозии для парогенерирующих установок низкого и среднего давления | 2020 |

|

RU2764251C2 |

| Ингибитор коррозии для защиты внутренних поверхностей нагрева от растворенных коррозионно-агрессивных газов | 2021 |

|

RU2768812C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПАРОГЕНЕРАТОРА ТИПА "НАТРИЙ-ВОДА" АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2011 |

|

RU2475872C2 |

| Ингибирующая композиция для уменьшения коррозии системы генерирования пара этиленовой установки и змеевиков печей пиролиза | 2016 |

|

RU2652677C2 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПАРОВОДЯНОГО ТРАКТА ЭНЕРГОБЛОКОВ ТЭС | 2014 |

|

RU2557036C1 |

| СПОСОБ УПРАВЛЕНИЯ СКОРОСТЬЮ КОРРОЗИИ ОБОРУДОВАНИЯ ТЕХНОЛОГИЧЕСКИХ КОНТУРОВ АТОМНЫХ СТАНЦИЙ | 2017 |

|

RU2705565C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГОТЕХНОЛОГИЧЕСКИХ КОТЛОВ | 2021 |

|

RU2771637C1 |

| НЕЙТРАЛИЗАТОР КОРРОЗИИ | 2004 |

|

RU2285751C2 |

Изобретение относится к ингибиторам коррозии углеродистых сталей в кислых и нейтральных кислородсодержащих водных растворах. Ингибитор включает, мас.ч.: морфолин 10-12, циклогексиламин 8-10, диметиламиноэтанол 15-20, вода - остальное. Технический результат: снижение скорости коррозии оборудования и трубопроводов пароконденсатного тракта за счет нейтрализации углекислоты с одновременным повышением pH теплоносителя. 3 табл.

Ингибитор углекислотной коррозии для паровых котлов среднего и высокого давления, включающий морфолин и циклогексиламин, отличающийся тем, что он дополнительно содержит диметиламиноэтанол при следующем соотношении компонентов, мас.ч.:

| СПОСОБ РЕГУЛИРОВАНИЯ КРУТЯЩЕГО МОМЕНТА ТРАНСПОРТНОЙ СИЛОВОЙ УСТАНОВКИ С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ | 1966 |

|

SU215655A1 |

| ИНГИБИТОР СЕРОВОДОРОДНОЙ И/ИЛИ УГЛЕКИСЛОТНОЙ КОРРОЗИИ | 1998 |

|

RU2141543C1 |

| 0 |

|

SU248703A1 | |

| ГАЗОФАЗНЫЕ ИНГИБИТОРЫ КОРРОЗИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2287616C2 |

Даты

2014-05-20—Публикация

2012-03-30—Подача