Изобретение относится к области сверхглубокой осушки, очистки и дегазации жидких диэлектриков, предпочтительно турбинных, огнестойких, трансформаторных, авиационных и гидравлических масел.

Из предшествующего уровня техники известна схема сверхглубокой очистки диэлектрических жидкостей, включающая набор: электростатических фильтров, фильтров грубой очистки и турбосушку RU 2594412 U1, B03C 5/00, 20.07. 2016 г.

Так же известна схема фильтров сверхглубокой очистки диэлектрических жидкостей RU 2717856 U1 B03C 5/00 15.05.2018 г. Схема состоит из насоса подачи масла, фильтров грубой очистки, перколяционно-аспирационного осушителя и электростатических фильтров сверхглубокой очистки.

Задача, на решение которой направленно заявленное изобретение заключается в реализации изделия, отвечающего современным требованиям по безопасности, энерго и ресурсосбережению, увеличению ресурса работы масел и их эксплуатации/

Поставленная задача решается за счет того, что комплекс сверхглубокой очистки жидких диэлектриков содержит вакуумный тонкопленочный испаритель с вакуумным насосом и коалесцентным фильтром, шаровых кранов, фильтры грубой очистки, один из которых установлен за вкачным насосом, а второй за маслобаком вакуумного тонкопленочного испарителя, с тонкостью фильтрации превосходящей предыдущий фильтр грубой очистки, выкачной насос, датчики определения влаги и класса промышленной чистоты, поплавковые датчики, пакеты электростатических фильтров сверхглубокой очистки установленных поочередно, внутри которых параллельно размещены фокусирующие электроды. Достигаемый технический результат заключается в оптимальном расположении вакуумного тонкопленочного испарителя с фильтром коалесцером для удаления влаги и газов, фильтров грубой очистки, один из которых установлен за вкачным насосом, а второй за маслобаком тонкопленочного осушителя, с тонкостью фильтрации превосходящий предыдущий фильтр грубой очистки, выкачной насос, датчики определения влаги и класса промышленной чистоты, поплавковые датчики, пакеты электростатических фильтров сверхглубокой очистки, расположенных поочередно, внутри которых параллельно размещены фокусирующие электроды.

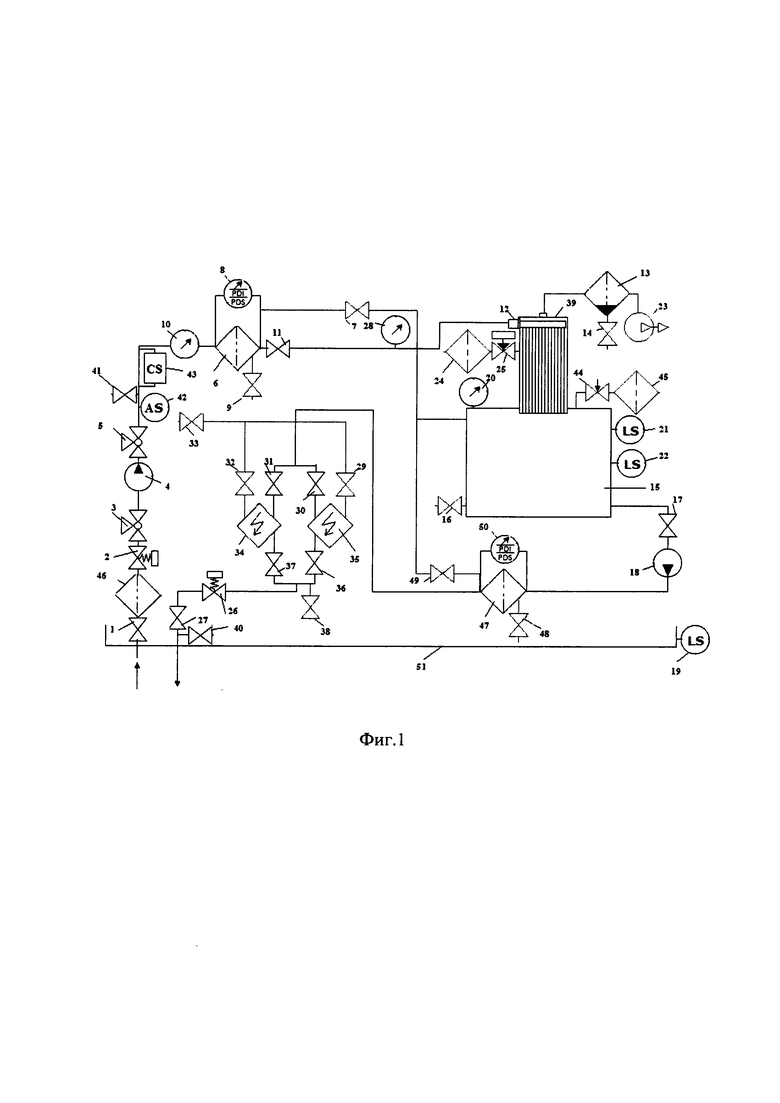

Изобретение поясняется схемой, которая не охватывает и тем более не ограничивает весь объем притязаний данного технического решения, а является лишь иллюстрирующим материалом частного случая выполнения.

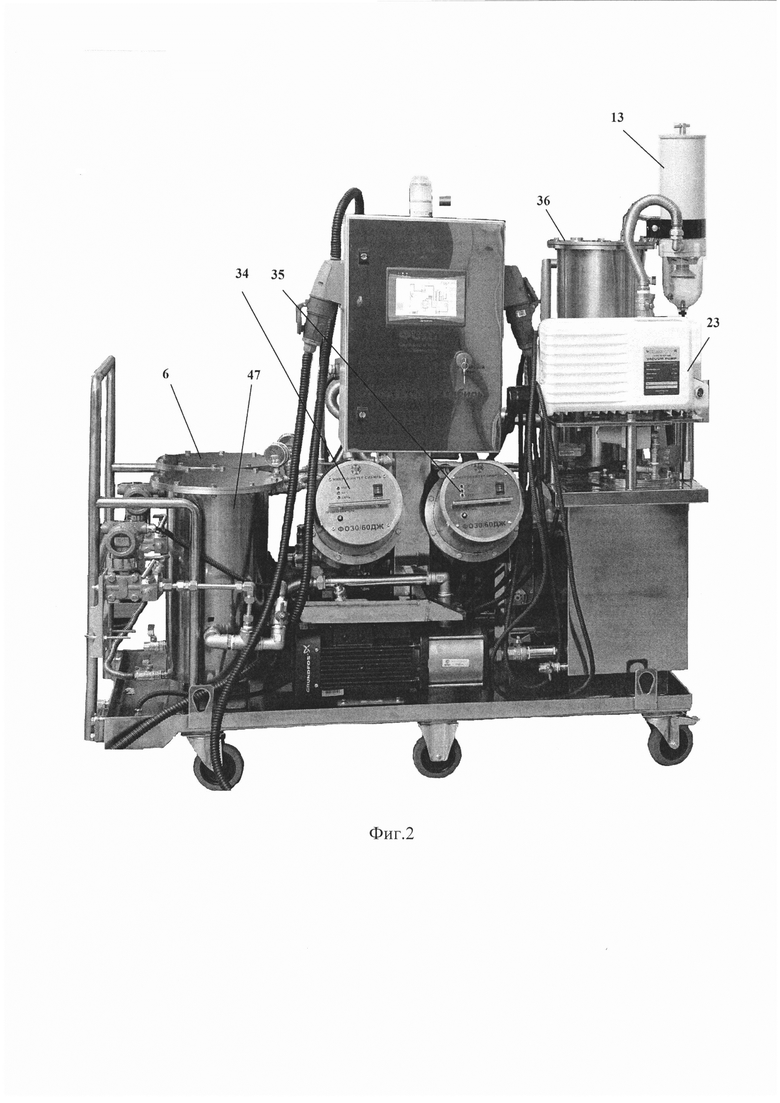

На фиг. 1 представлена схема комплекса сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей. На фиг. 2 фото комплекса сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей.

Схема комплекса сверхглубокой осушки, очистки и дегазации жидких диэлектриков состоит из: 1 - шарового крана (вход загрязненного масла), 2 - клапана двухходового запорного с электроприводом, 3 - трехходового шарового крана с электроприводом, 4 - вкачного насоса, 5 - трехходового шарового крана с электроприводом, 6 - ФГО-1 (фильтр грубой очистки), 7 - шарового крана для сброса воздуха, 8 - дифманометра, шарового крана 9 для слива масла из ФГО-1, манометра перед ФГО-1 10, шарового крана 11 для регулировки подачи масла на распылитель, 12 - распылителя, 13 - коалесцентного фильтра (фильтр масляного тумана), 14 - крана слива конденсированной воды, 15 - вакуумный тонкопленочный испаритель с маслобаком, 16 - шарового крана, 17 - шарового крана для подачи масла из маслобака тонкопленочного испарителя на насос откачки, 18 - выкачного насоса, 19 - датчика уровня поплавкового, 20 - преобразователя давления, 21 - поплавкового выключателя (максимальный уровень масла), 22 - поплавкового датчика уровня, 23 - вакуумного насоса, 24 - воздушного фильтра, 25 - электромагнитного дроссельного клапана (регулировка уровня вакуума), 26 - клапана двухходового запорного с электроприводом, 27 - шарового крана выхода чистого масла, 28 - манометра, 29 - шарового крана, 30 - шарового крана, 31 - шарового крана, 32 - шарового крана, 33 - шарового крана, 34 и 35 -электростатических фильтров сверхглубокой очистки с параллельно установленных в них фокусирующими электродами, 36 и 37 - шаровых кранов для отвода конденсата из электростатических фильтров сверхглубокой очистки с параллельно установленными в них фокусирующими электродами 34 и 35, 38 - шарового крана, 39 - тонко пленочного испарителя, 40 - пробоотборника очищенного масла, 41 - пробоотборника загрязненного масла, 42 - датчика определения влагосодержания, 43 - датчика определения класса промышленной чистоты масла 44 - регулировочного клапана уровня вакуума, 45 - воздушного фильтра, 46 - сетчатого фильтра, 47 - ФГО-2 (фильтр грубой очистки), 48 - шарового крана, 49 - шарового крана, 50 - дифманометра. 51 - поддона для сбора протечек масла.

Работа комплекса осуществляется следующим образом. Загрязненное и обводненное масло при открытом шаровом кране (1) через сетчатый фильтр (46) и клапан двухходовой запорный с электроприводом (2) подается вкачным насосом (4) в трехходовой шаровый кран с электроприводом (3), трехходовой шаровый кран с электроприводом (5) подает масло в фильтр грубой очистки (ФГО) (6) с диаметром пор 20 мкм, укомплектованный дифманометром (8), ФГО (6) и (47) предназначены для отделения грубых частиц загрязнений и частично свободной воды, причем ФГО (47) имеет диаметр пор 10 мкм, далее через шаровой кран (11) обрабатываемое масло подается через распылитель (12) на осушку в вакуумный тонкопленочный испаритель (39), где происходит удаление свободной и растворенной влаги через кран слива конденсированной воды (14). Вакуумный тонкопленочный испаритель (15), через коалесцентный фильтр (13) обеспечивает разделение масляно-воздушной смеси и удаления влаги и газов из обрабатываемого масла. Регулировка уровня вакуума осуществляется электромагнитным дроссельным клапаном (25). Для исключения попадания загрязнителей в вакуумный тонкопленочный испаритель (15), перед дроссельным клапаном установлен воздушный фильтр (24). Регулировка уровня вакуума в маслобаке (15) осуществляется регулировочным клапаном вакуума (44). Из бака вакуумного тонкопленочного испарителя (15), осушенное масло откачивается через шаровый кран (17) с помощью выкачного насоса (18) и попадает на фильтр грубой очистки (47) с размером пор меньшим, чем в фильтре грубой очистки (6) и через шаровые краны (30, 31) поступает в электростатические фильтры сверхглубокой очистки с параллельно расположенными внутри них фокусирующими электродами (34,35), где происходит удаление микрочастиц загрязнений любой химической природы из обрабатываемого масла. Сброс воздуха из фильтров (6), (47) и электростатических фильтров сверхглубокой очистки с параллельно установленными внутри них фокусирующими электродами (34) и (35) осуществляется через шаровые краны (7) и (49). После очистки масло подается назад в маслосистему через шаровые краны (36, 37), электромеханическую задвижку с обратным механизмом (26) и шаровой кран (27). Остатки загрязненного масла из электростатических фильтров сверхглубокой очистки с параллельно установленными в них фокусирующими электродами (34) и (35) удаляется через открытый шаровой кран (33) и шаровые краны (29) и (32). Уровень масла в баке тонкопленочного испарителя контролируется с помощью поплавковых датчиков уровня (22) и поплавкового выключателя (максимальный уровень масла) (21). Поплавковый датчик уровня (19) обеспечивает аварийное отключение работы комплекса в случае заполнения поддона (51) протекаемым маслом. Отбор проб масла осуществляется из пробоотборников (40) и (41). Влагосодержание масла контролируется датчиком влаги (42), а класс промышленной чистоты датчиком определения класса промышленной чистоты (43). Процесс сверхглубокой осушки, очистки и дегазации масла считается законченным при достижении заданного класса промышленной чистоты масла и влаги, взятого для анализа из пробоотборника (41). При соответствии показателям класса промышленной чистоты и влаги в пробах, взятых из пробоотборника (41) заданным значениям, процесс сверхглубокой осушки, очистки и дегазации считается завершенным.

Сущность изобретения иллюстрируется следующими примерами.

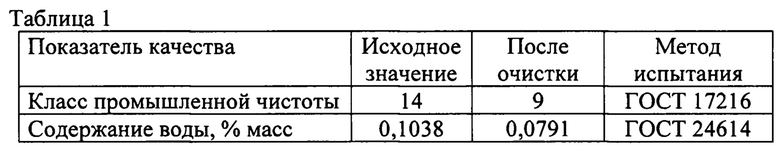

Пример. 1

Испытания маслоочистительного комплекса сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей на заводе-изготовителе ООО «Микронинтер Сибирь» г. Кемерово (очистка эксплуатационного загрязненного огнестойкого масла «Fyrquel-l» энергоблока №4 Калининской АЭС объемом 400 литров) Маслоочистительный комплекс был укомплектован датчиком определения влаги в масле ЕЕ364 и датчиком определения класса промышленной чистоты ИЧЖ-101:

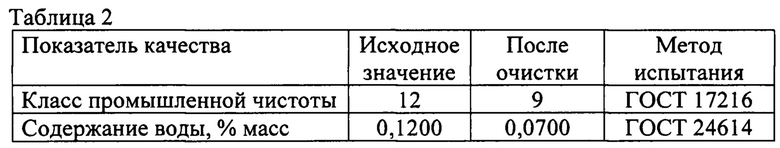

Пример 2.

Испытания маслоочистительного комплекса сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей в системе смазки огнестойкого масло «Fyrquel-l» ТА энергоблока №4 Калининской АЭС в период ППР-2019 г:

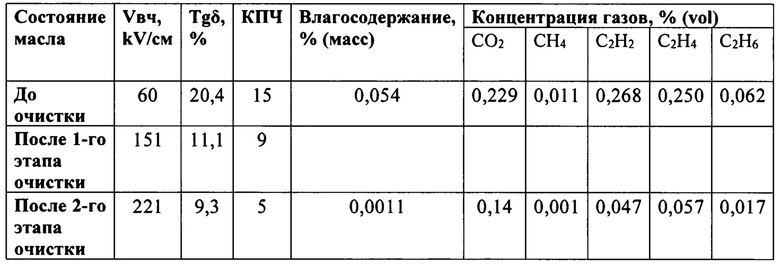

Пример 3.

Показатели пробы масла и содержание газов до и после сверхглубокой очистки, осушки и дегазации трансформаторного масла, трансформатора АТ-3-75 кВ.

На основании проведенных испытаний можно сделать вывод, что маслоочистительный комплекс сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей обеспечивает требуемые показатели качества эксплуатационного огнестойкого масло «Fyrquel-l» системы смазки и регулирования в соответствии с РД ЭО 1.1.2.05.0444-2016.

На основании проведенных испытаний можно сделать вывод, что удалось улучшить все показатели качества трансформаторного масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс сверхглубокой очистки и обезвоживания диэлектрических жидкостей | 2021 |

|

RU2772995C1 |

| Комплекс фильтров очистки диэлектрических жидкостей | 2016 |

|

RU2717856C2 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2015 |

|

RU2604736C1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОСУШКИ, ОЧИСТКИ И РЕГЕНЕРАЦИИ ЖИДКИХ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2594412C1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2015 |

|

RU2592085C1 |

| Устройство электростатической очистки и регенерации диэлектрических жидкостей | 2020 |

|

RU2751938C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ КАЧЕСТВА РАБОЧИХ И ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2018 |

|

RU2694667C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ ТРАНСФОРМАТОРНОГО МАСЛА | 1996 |

|

RU2113272C1 |

| СПОСОБ ОСУШКИ И ДЕГАЗАЦИИ МАСЛА | 1997 |

|

RU2135256C1 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

Предложенное изобретение относится к области сверхглубокой осушки, очистки и дегазации жидких диэлектриков, предпочтительно турбинных, огнестойких, трансформаторных, авиационных и гидравлических масел. Комплекс сверхглубокой осушки, очистки и дегазации жидких диэлектриков, характеризующийся тем, что он содержит вкачной и выкачной насосы, фильтры грубой очистки, один из которых установлен за вкачным насосом, а другой выполнен с тонкостью фильтрации, превосходящей предыдущий фильтр грубой очистки, шаровые краны, коалесцентный фильтр, электростатические фильтры сверхглубокой очистки с параллельно установленными внутри них фокусирующими электродами, сетчатым фильтром, установленным перед вкачным насосом, вакуумным тонкопленочным испарителем с вакуумным насосом, установленным перед коалесцентным фильтром, воздушным фильтром для исключения попадания загрязнителей в вакуумный тонкопленочный испаритель и поплавковыми датчиками для определения уровня масла в баке вакуумного тонкопленочного испарителя, датчиками для определения влаги и класса промышленной чистоты. Технический результат - улучшение показателей качества масла, а также увеличение ресурса работы масел и их эксплуатации. 2 ил., 3 табл., 3 пр.

Комплекс сверхглубокой осушки, очистки и дегазации жидких диэлектриков, характеризующийся тем, что он содержит вкачной и выкачной насосы, фильтры грубой очистки, один из которых установлен за вкачным насосом, а другой выполнен с тонкостью фильтрации, превосходящей предыдущий фильтр грубой очистки, шаровые краны, коалесцентный фильтр, электростатические фильтры сверхглубокой очистки с параллельно установленными внутри них фокусирующими электродами, сетчатым фильтром, установленным перед вкачным насосом, вакуумным тонкопленочным испарителем с вакуумным насосом, установленным перед коалесцентным фильтром, воздушным фильтром для исключения попадания загрязнителей в вакуумный тонкопленочный испаритель и поплавковыми датчиками для определения уровня масла в баке вакуумного тонкопленочного испарителя, датчиками для определения влаги и класса промышленной чистоты.

| Комплекс фильтров очистки диэлектрических жидкостей | 2016 |

|

RU2717856C2 |

| Способ газификации угольных пластов | 1958 |

|

SU119647A1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2015 |

|

RU2592085C1 |

| КЛЕЩИ ДЛЯ ТРУБ, МУФТ И Т.П. | 1925 |

|

SU2815A1 |

| Громкоговорящий телефон | 1925 |

|

SU2621A1 |

| US 5141628 A, 25.08.1992. | |||

Авторы

Даты

2022-05-30—Публикация

2021-04-08—Подача