Изобретение относится к области сверхглубокой очистки жидких диэлектриков, предпочтительно турбинных, огнестойких, трансформаторных, авиационных и гидравлических масел.

Из предшествующего уровня техники известна схема сверхглубокой очистки энергетических масел и внутренних поверхностей маслонаполненного оборудования включающая набор: электрический фильтр, фильтр грубой очистки и турбосушку RU 94173 U1 B03C5/00 20 мая 2010 г.

Также известна схема сверхглубокой очистки и осушки диэлектрических жидкостей RU 119647 U1 B03C/00, 27 августа 2012 г. Схема состоит из насоса подачи масла, фильтров грубой очистки, вакуумной сушки, электростатических фильтров сверхглубокой очистки.

Задача, на решение которой направленно заявленное изобретение, заключается в реализации изделия отвечающего современным требованиям по безопасности, энерго- и ресурсосбережению, увеличению ресурса работы масел и их эксплуатации.

Поставленная задача решается за счет того, что комплекс фильтров очистки жидких диэлектриков содержит перколяционно аспирационный осушитель с фильтром каплеотделителя, фильтры грубой очистки, один из которых установлен за вкачным насосом, а второй за маслобаком перколяционно-аспирационного осушителя с тонкостью фильтрации, превосходящей фильтр грубой очистки, пакеты электрофильтров сверхглубокой очистки установленных поочередно, внутри которых параллельно размещены фокусирующие электроды, а на баке перколяционно-аспирационного осушителя установлен центробежный вентилятор с фильтром коалесцером перед влагоосушителем.

Достигаемый технический результат заключается в оптимальном расположении перколяционно-аспирационного осушителя с фильтром каплеотделителя, фильтров грубой очистки, один из которых установлен за вкачным насосом, а второй за маслобаком перколяционно-аспирационного осушителя с тонкостью фильтрации, превосходящей предыдущий фильтр грубой очистки, пакеты электрофильтров сверхглубокой очистки расположенных поочередно, внутри которых параллельно размещены фокусирующие электроды, а на баке турбосушки установлен центробежный вентилятор с фильтром коалесцером перед воздухоосушителем.

Изобретение поясняется схемой, которая не охватывает и тем более не ограничивает весь объем притязаний данного технического решения, а является лишь иллюстрирующим материалом частного случая выполнения.

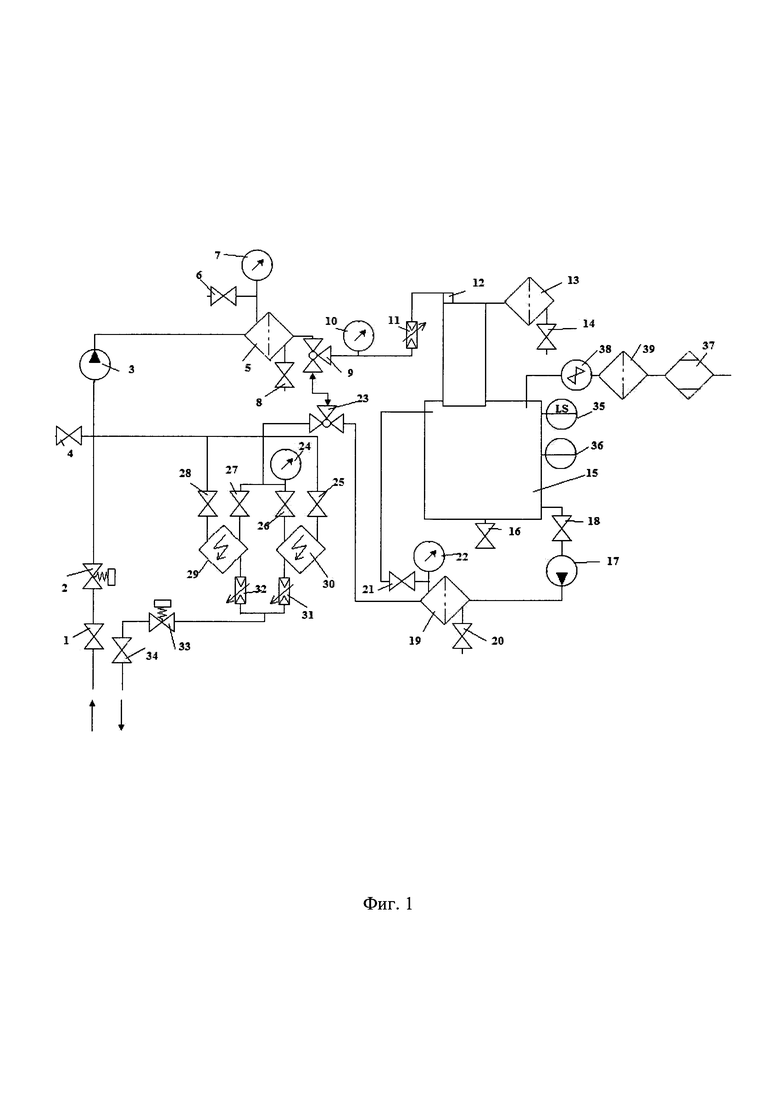

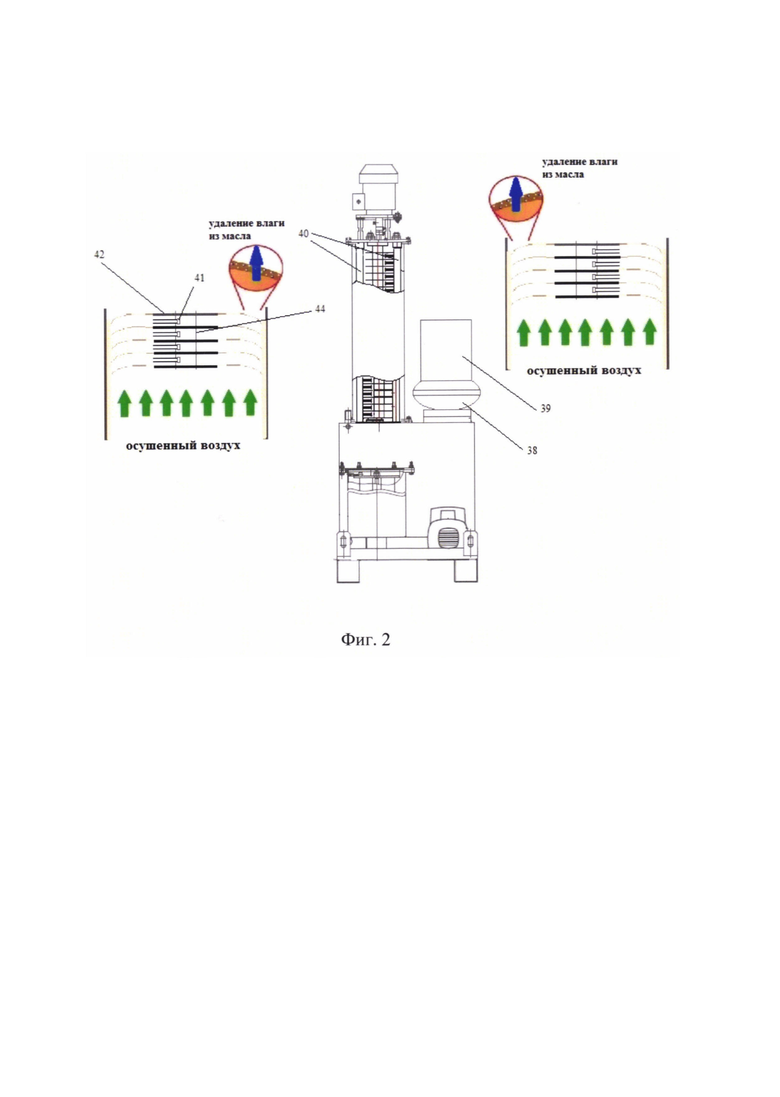

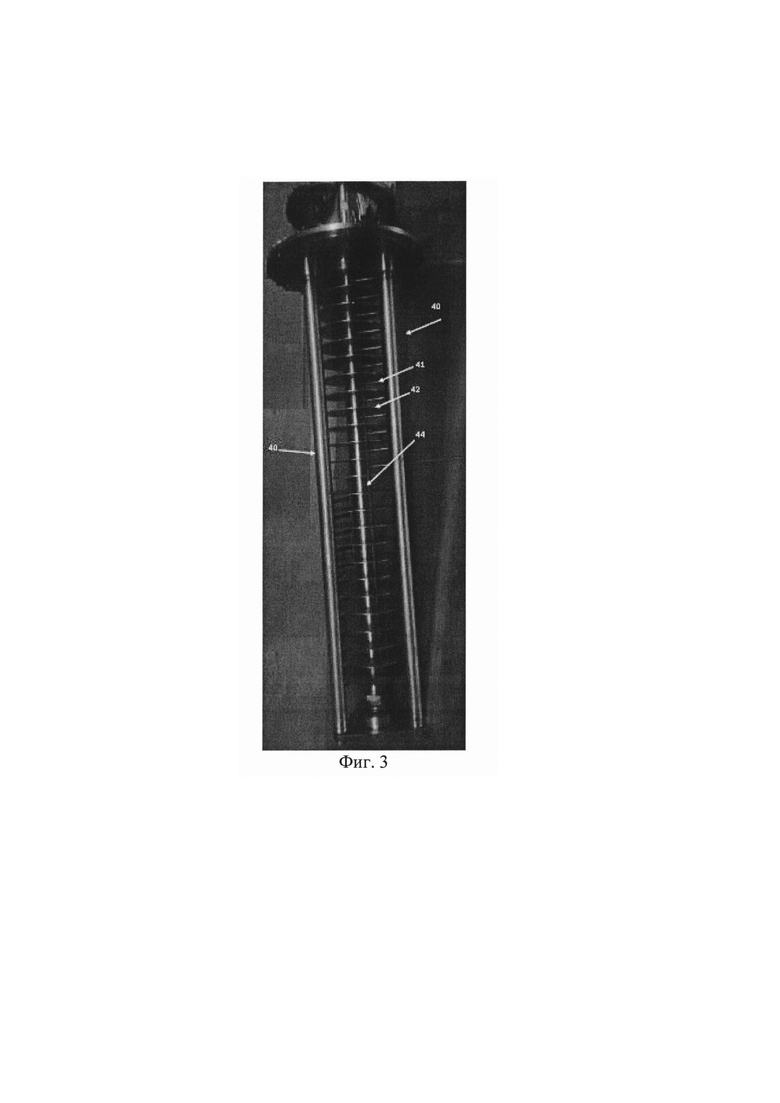

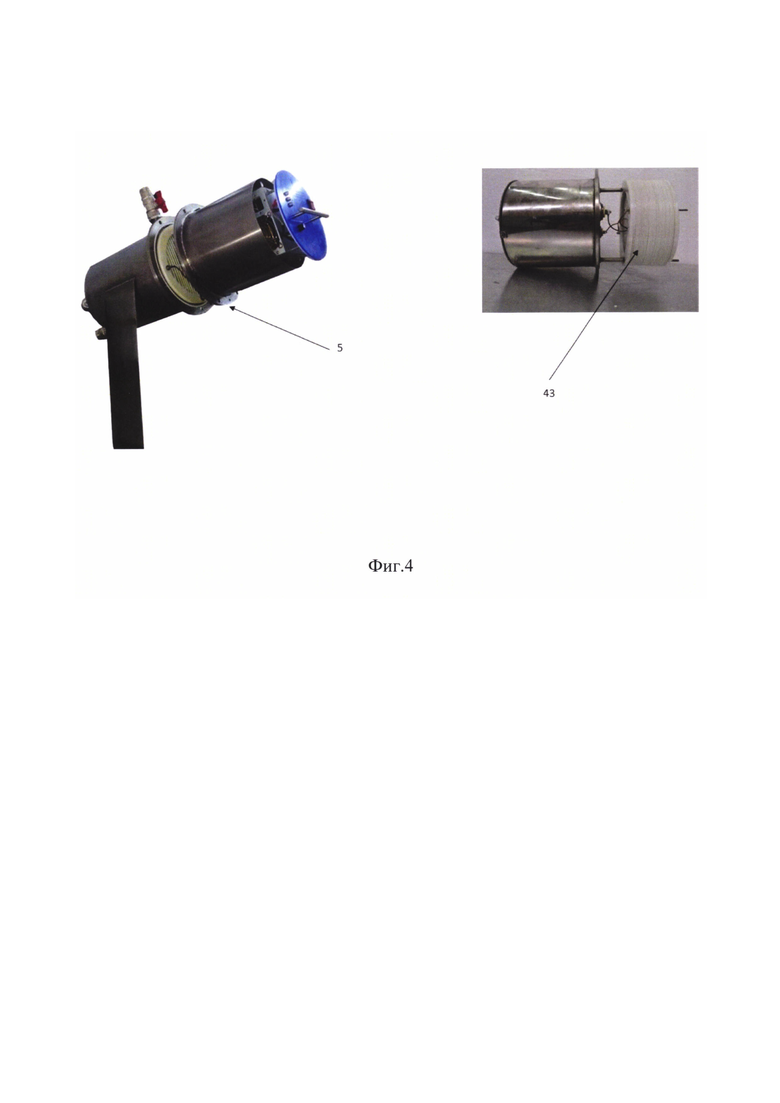

На (Фиг. 1) представлена схема комплекса фильтров очистки жидких диэлектриков. На (Фиг. 2) схема работы перколяционно-аспирационного осушителя. На (Фиг. 3) фото ротора перколяционно-аспирационного осушителя с форсунками для подачи масла на вращающиеся тарелки. На (Фиг. 4) фото электростатического фильтра сверхглубокой очистки с пакетом параллельно расположенных фокусирующих электродов в сборе.

Схема комплекса фильтров очистки жидких диэлектриков состоит из: шаровых кранов (1, 4, 6, 8, 14, 16, 18, 20, 21, 25, 26, 27, 28, 34), закачного насоса (3), выкачного насоса (17), фильтров грубой очистки (5, 19), электростатических фильтров сверхглубокой очистки, установленных поочередно (29, 30), внутри которых параллельно размещены фокусирующие электроды (43), перколяционно-аспирационный осушитель (45) с фильтром каплеотделителя (13), манометров (7, 10, 22, 24), дросселей (11, 31, 32), датчиков уровня (35, 36), осушителя воздуха (37), электромеханической задвижкой с обратным механизмом (2, 33), распылителя (12), центробежного вентилятора (38) с фильтром коалесцером (39), распределительной задвижки (9, 23), маслопроводы (40) для подачи масла в форсунки (41), закрепленные на валу (44) вращающиеся тарелки для разбрызгивания масла (42).

Работа комплекса осуществляется следующим образом. Загрязненное и обводненное масло при открытом шаровом кране (1) через электромеханическую задвижку с обратным механизмом (2) закачной насос (3) подает в фильтр грубой очистки (ФГО-1) (5), который предназначен для отделения грубых частиц загрязнений и частично свободной воды. Из ФГО-1 (5) масло подается на осушку в перколяционно-аспирационный осушитель (45) через распределительную задвижку (9), а воздух, образующийся в ФГО-1 (5) через шаровой кран (6) стравливается в атмосферу. В перколяционно-аспирационном осушителе масло подается через регулировочный дроссель (11), далее масло (Фиг. 2) поступает в маслопроводы (40) с форсунками (41) и попадает на вращающиеся тарелки (42), расположенные на центральном валу колонны перколяционно-аспирационного осушителя, где происходит процесс удаления воды и газов из масла. Фильтр каплеотделитель (13) обеспечивает разделение масляно-воздушной смеси и выход влаги вместе с воздухом в атмосферу. Воздух, необходимый для реализации процесса осушки, подается в систему через воздухоосушитель (37), где он осушается и с помощью центробежного вентилятора (38), установленного на баке перколяционно-аспирационного осушителя перед фильтром коалесцером (39) подается во внутреннюю часть маслобака перколяционно-аспирационного осушителя (15). Фильтр коалесцер (39) задерживает оставшиеся пары влаги. Автоматическое поддержание уровня масла в маслобаке перколяционно-аспирационного осушителя (15) осуществляется по датчику уровня (36) за счет скорости вращения двигателя вкачного насоса (3). Защита от перелива маслобака аспирационно-перколяционного осушителя (15) выполнена по схеме «один из двух» - работа вкачного (3) и выкачного (17) насосов и определяется датчиками уровня (35) и (36). При превышении уровня масла в маслобаке перколяционно-аспирационного осушителя (15) и достижении его критического значения срабатывает датчик уровня (35) с отключением двигателя вкачного насоса (3) и включением двигателя выкачного насоса (17).

Из бака перколяционно-аспирационного осушителя (15) осушенное масло откачивается с помощью выкачного насоса (17) и подается на ФГО-2 (19). Влага, образующаяся в ФГО-2, через шаровый кран (20) сливается из него.

Далее масло через распределительную задвижку (23) подается в электростатические фильтры сверхглубокой очистки, расположенные поочередно (29, 30), где происходит удаление микрочастиц загрязнений любой химической природы из масла на параллельно размещенных фокусирующих электродах (43) (Фиг. 4). Расход масла в электростатических фильтрах сверхглубокой очистки регулируют дроссели (31, 32). После очистки масло подается назад в маслосистему через электромеханическую задвижку с обратным механизмом (33) и шаровой кран (34). Остатки загрязненного масла удаляются из электростатических фильтров сверхглубокой очистки (29) и (30) через открытый шаровый кран (4) через шаровые краны (25) и (28).

При работе на сухом масле комплекс коммутируется таким образом, что масло из ФГО-1 подается непосредственно в электростатические фильтры сверхглубокой очистки (29, 30), расположенные поочередно, через распределительные задвижки (9, 23) и возвращается потребителю.

Манометры (7, 22) контролируют давление на ФГО-1 и ФГО-2. Манометр (24) осуществляет контроль давления в электростатических фильтрах сверхглубокой очистки (29, 30). Работа электростатических фильтров сверхглубокой очистки осуществляется постоянно. Масло при обработке его электростатическими полями сложной конфигурации подвергается очистке от загрязнений любой химической природы на границе фаза - частица. Удаляются загрязнения различных размеров, вплоть до субмикронных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей | 2021 |

|

RU2772997C1 |

| Комплекс сверхглубокой очистки и обезвоживания диэлектрических жидкостей | 2021 |

|

RU2772995C1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2015 |

|

RU2604736C1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОСУШКИ, ОЧИСТКИ И РЕГЕНЕРАЦИИ ЖИДКИХ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2594412C1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2015 |

|

RU2592085C1 |

| Устройство электростатической очистки и регенерации диэлектрических жидкостей | 2020 |

|

RU2751938C1 |

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| Мобильная установка для промывки маслосистем газоперекачивающих агрегатов | 2023 |

|

RU2823212C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА ОТ МЕТАЛЛИЧЕСКИХ ПРИМЕСЕЙ | 2020 |

|

RU2777897C2 |

Изобретение относится к области очистки жидких диэлектриков, предпочтительно турбинных, огнестойких, трансформаторных, авиационных и гидравлических масел. Комплекс содержит перколяционно-аспирационный осушитель с возможностью подачи осушенного воздуха во внутреннюю часть маслобака, фильтр каплеотделителя, фильтры грубой очистки, один из которых установлен за вкачным насосом, а второй - за маслобаком перколяционно-аспирационного осушителя, с тонкостью фильтрации, превосходящей предыдущий фильтр грубой очистки, пакеты электростатических фильтров сверхглубокой очистки, установленные поочередно, внутри которых параллельно размещены фокусирующие электроды, на баке перколяционно-аспирационного осушителя установлен центробежный вентилятор с фильтром коалесцером перед воздухоосушителем, а внутри маслобака перколяционно-аспирационного осушителя расположены датчики уровня, выполненные для отключения вкачного насоса и включения двигателя выкачного насоса. Повышается безопасность эксплуатации, увеличивается ресурс работы масел, обеспечивается энергосбережение. 4 ил.

Комплекс фильтров очистки диэлектрических жидкостей, характеризующийся тем, что он содержит перколяционно-аспирационный осушитель с возможностью подачи осушенного воздуха во внутреннюю часть маслобака, фильтр каплеотделителя, фильтры грубой очистки, один из которых установлен за вкачным насосом, а второй - за маслобаком перколяционно-аспирационного осушителя, с тонкостью фильтрации, превосходящей предыдущий фильтр грубой очистки, пакеты электростатических фильтров сверхглубокой очистки, установленные поочередно, внутри которых параллельно размещены фокусирующие электроды, на баке перколяционно-аспирационного осушителя установлен центробежный вентилятор с фильтром коалесцером перед воздухоосушителем, а внутри маслобака перколяционно-аспирационного осушителя расположены датчики уровня, выполненные для отключения вкачного насоса и включения двигателя выкачного насоса.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ газификации угольных пластов | 1958 |

|

SU119647A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| Устройство для изготовления термозита из огненно-жидкого шлака | 1955 |

|

SU102905A1 |

| Громкоговорящий телефон | 1925 |

|

SU2621A1 |

| US 5141628 A, 15.08.1992. | |||

Авторы

Даты

2020-03-26—Публикация

2016-11-15—Подача