Изобретение относится к процессам и аппаратам, связанным с разделением жидких и газовых смесей с помощью полупроницаемых мембран. Изобретение может быть использовано для мембранного разделения, дегазации и осушки в тангенциальном потоке трансформаторных масел. Установка регенерации может применяться на предприятиях энергетического комплекса, электрических и трансформаторных станциях и объектах, использующих трансформаторное масло.

Известны установки очистки трансформаторного масла, включающие в различном совмещении друг с другом нагреватель, центрифугу, деаэратор, деэмульгатор, фильтр, сепаратор, аппарат электроочистки, фильтр. Недостатком этих установок является как использование дорогостоящего оборудования, так и отсутствие возможности получения низких парциальных давлений водяного пара и, как следствие, получение низких уровней оконечного влагосодержания (более 10 г/т) и соответственно пробивного напряжения (не более 35 кВ).

В предлагаемой установке решение вопросов очистки, осушки и дегазации основано на изменении физико-химических свойств нагретого в условиях вакуума трансформаторного масла (т.е. всего ряда входящих в него углеводородов). При этом очистку масла целесообразно проводить под грубым вакуумом с одновременным удалением влаги и воздуха из легкокипящих углеводородов, далее дегазацию и осушку выполнять под повышенным (средним) вакуумом для удаления оставшегося воздуха из всего класса углеводородов (ароматических, изопарафиновых, нафтеновых и др.). Такое постадийное вакуумирование нагретого масла позволяет уменьшить его чрезмерное эмульгирование и исключает возможность попадания эмульсии масла в вакуумную магистраль и вакуумный насос. Кроме того, ввиду присутствия в масле растворенной и эмульгированной воды проводится различный постадийный подогрев масла в вакууме как в потоке, так и в эмульгированном состоянии. Подогрев эмульсии масла в вакууме позволяет проводить его полную дегазацию и удаление свободной и связанной влаги.

Целью изобретения является улучшение качества трансформаторного масла.

Указанная цель достигается тем, что установка снабжена сепараторами-нагревателями, первый из которых установлен между аппаратами очистки и дегазации, а второй - между аппаратом дегазации и емкостью для сбора чистого масла, системой регенерации, подсоединенной к одному из выходов аппарата очистки, и единой вакуумной магистралью, при этом аппарат очистки и емкость для сбора чистого масла и система регенерации объединены в подсистемы, которые соединены между собой параллельно посредством единой вакуумной магистрали.

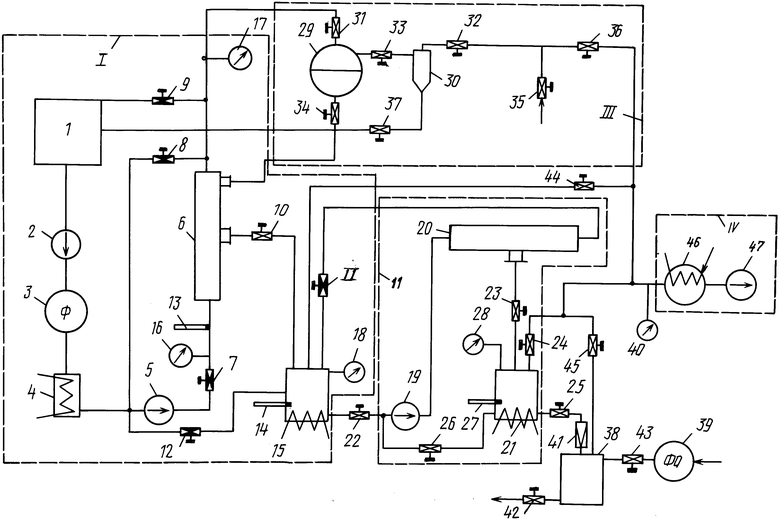

На чертеже представлена общая схема установки регенерации трансформаторного масла.

В установке система регенерации масла состоит из трех практически автономных подсистем:

подсистемы I очистки и предварительной осушки и предварительной дегазации;

подсистемы II дегазации и осушки;

подсистемы III для регенерации микрофильтра подсистемы I очистки;

подсистемы IV вакуумирования.

Подсистема I очистки, предварительной осушки и дегазации состоит из емкости 1 сбора масла, насоса 2, фильтра 3 грубой очистки, нагревателя масла 4, насоса 5, аппарата очистки 6, затворов 7-12, термометров 13, 14, сепаратора-нагревателя 15, манометров 16, 17, вакуумметра 18.

Подсистема II дегазации и осушки состоит из насоса 19, аппарата дегазации 20, сепаратора-нагревателя 21, вентилей 22-26, термометра 27, вакуумметра 28.

Подсистема III для регенерации аппарата очистки микрофильтра 6 состоит из регенератора 29, сепаратора 30, вентилей 31-37.

Подсистема IV вакуумирования включает в себя конденсатор 46, вакуум-насос 47.

В установку также входят емкость 38 сбора чистого масла с фильтром 39 осушки воздуха, вакуумметр 40, расходомер 41 и запорная арматура, вентили 42-45.

Подсистемы I, II, III и емкость сбора 38 чистого масла, соединенные между собой параллельно, объединяет единая вакуумная магистраль, связанная с подсистемой IV вакуумирования, т.е. единой вакуумной магистралью являются трубопроводы от подсистемы IV до вентилей 24, 45, 44, 36.

Установка работает следующим образом. Бак 1 заполняют грязным (некондиционным) маслом при открытых затворах 7, 8, 9, закрытых 10 и 12, закрытых вентилях 31, 34. Включают насос 2 и насос 5. Насос 2 обеспечивает прокачку масла через фильтр 3 грубой очистки. Насос 5 обеспечивает путем прикрытия затворов 8, 9 заданное избыточное давление на микрофильтре 6, регистрируемое манометром 17. Аппарат очистки 6 представляет собой микрофильтрационный массообменный аппарат, внутри корпуса которого между двумя трубными дисками укрепляются цилиндрические трубки с микропористыми стенками. Во внутренних полостях трубок протекает под избыточным давлением грязное (некондиционное) масло, фильтруемое через микропористые стенки. Включают нагреватель 4, регулируя напряжение, на котором обеспечивают заданную оптимальную температуру масла по термометру 13 в аппарате очистки 6. Так систему очистки приводят для работы на холостом ходу.

Далее включают систему вакуумирования, для чего подают воду в конденсатор 46. При закрытом затворе 11 в вентилях 22, 24, 36, 44, 45 включают вакуум-насос 47. Проводят вакуумирование сепаратора-нагревателя 15, открывая вентиль 44. С его помощью устанавливают заданный уровень грубого вакуума для испарения влаги из легкокипящих углеводородов и их предварительной дегазации. При закрытых вентилях 23, 42 открывают вентили 24, 25, 45. По вакуумметру 28 устанавливают средний вакуум в системе II дегазации и сушки. Сравнивают показания уровня вакуумирования по вакуумметрам 28 и 40, добиваясь между ними минимальной разницы показаний, свидетельствующей об установившемся режиме. Этим заканчивается установление заданного уровня вакуума во всех технологических аппаратах, связанных с вакуумной магистралью при холостом режиме. Включается нагреватель в сепараторе-нагревателе 15 и открывается кран 10. Сепаратор-нагреватель 15 до заданного уровня заполняется очищенным в аппарате очистки 6 жидким и эмульгированным маслом. В аппарате очистки 6 в тангенциальном режиме течения масла внутри пористых трубок происходит как его очистка, так и частичная дегазация и осушка при грубом вакууме и повышенных температурах. При этом легкокипящие фракции углеводородов в масле переходят в эмульгированное состояние. Сепаратор-нагреватель 15 обеспечивает дальнейшее удаление влаги, газов и воздуха из эмульгированного масла, одновременно переводя его в жидкое состояние. Таким образом сепаратор-нагреватель 15 исключает возможность попадания эмульгированного масла в вакуумную магистраль и далее в вакуум-насос 47. Чтобы сепаратор-нагреватель 15 не переполнялся, приоткрывает затвор 12 и масло частично подается на вход насоса 5. Одновременно открывают затвор 11 и вентиль 22, включают насос 19, обеспечивая поток очищенного масла через аппарат дегазации 20 (кратковременный холостой режим). По конструкции аппарат дегазации 20 аналогичен аппарату очистки 6. Включают нагреватель сепаратора-нагревателя 21 и по термометру 27 устанавливают заданную оптимальную температуру (определенную типом трансформаторного масла). Открывают вентиль 23. Аппарат дегазации 20 через стенки своих пористых трубок при открытии вентиля 23 обеспечивает истечение чистого масла в сепаратор-нагреватель 21. При этом в аппарате дегазации 20 происходят глубокая дегазация и осушка масла при оптимальной повышенной температуре и среднем вакууме. Практически основной объем влаги, воздуха и газов в этом случае извлекается из всей остальной части углеводородного ряда в масле, кипящего в этих условиях. При этом часть дегазированного и осушенного масла переходит как в жидкое, так и эмульгированное состояние. Сепаратор-нагреватель 21 обеспечивает при оптимальной температуре и среднем вакууме полное удаление связанной влаги, газов и воздуха из масла, находящегося в эмульгированном состоянии. Одновременно сепараттор-нагреватель 21 при оптимальной температуре переводит эмульгированное масло в жидкое состояние, исключая возможность попадания его в вакуумную магистраль.

Далее открывают вентиль 25 и чистое масло сливают в емкость 38 (сепаратор-нагреватель 21 по уровню располагается выше емкости 38 сбора масла). По расходомеру 41 определяют расход регенерируемого масла. При заполнении емкости 38 до заданного уровня закрывают вентили 25 и 45. Сепаратор-нагреватель 21 в этот момент продолжает заполняться под вакуумом маслом. Чтобы сепаратор-нагреватель 21 не переполнялся маслом, открывают вентиль 26 и масло подается на вход насоса 19. Емкость 38 после ее заполнения до заданного уровня маслом опорожняется путем открытия вентилей 42 и 43 под атмосферным давлением воздуха, натекающего через фильтр-осушитель 39. После опорожнения емкости 38 закрываются вентили 42 и 43, открывается вентиль 45 и проводится ее откачка вакуумным насосом 47. Достигается максимальный постоянный уровень среднего вакуума по вакуумметру 40. Открывается вентиль 25 и начинается новый этап заполнения емкости 38 регенерирования (чистым) маслом. Этим заканчивается цикл регенерации трансформаторного масла на установке.

Работа установки в режиме регенерации аппарата очистки (микрофильтра) 6 тонкой очисткой после его засорения проводится после уменьшения расхода чистого масла по расходомеру 41 в 1,5 - 2 раза. В зависимости от загрязненности исходного трансформаторного масла периодичность этого процесса различная. Перед началом регистрации аппарата очистки 6 закрывают затвор 10, выключают насос 19, закрывают вентили 22, 23, 25. Все операции проводят при заполненных не менее чем наполовину сепараторах-нагревателях 15 и 21 и при работающем вакуум-насосе 47. Закрывают вентили 24, 44, 45 и открывают вентили 36, 32, 33. Вакуумируют сепаратор 30 и вакуумную полость регенератора 29 до максимального уровня вакуума, регистрируемого вакуумметром 40. Открытием вентиля 34 заполняют подмембранное пространство регенератора 29 чистым маслом. Закрывают вентиль 33. При открытых вентилях 31 и 34 при работающем насосе 5 под избыточным давлением проводится регенерация микрофильтра 6 чистым маслом в поток грязного масла. Мембрана регенератора 29 отжимается вниз. Время регенерации аппарата очистки 6 выбирается опытным путем.

Далее закрывают вентиль 31, открывают вентиль 33 и сепарируют масло из верхней полости регенератора 29 в сепаратор 30. Закрывают вентиль 36, открывают вентиль 35, развакуумировав сепаратор 30, открывают вентиль 37 и сливают масло из сепаратора 30 под атмосферным давлением в емкость 1. После слива масла в емкость 1 закрывают вентиль 37, открывают вентили 36, 33, 32 и цикл регенерации через определенное время может быть повторен.

Предлагаемая установка позволяет после регенерации некондиционного трансформаторного масла получить масло высокого качества. Ниже приведены данные сокращенного физико-химического анализа трансформаторного масла после регенерации (испытания масла приведены профильной специализированной лабораторией):

пробивное напряжение, кВ - более 70

влагосодержание, г/т - менее 4

кислотное число, мг KOH - 0,03

реакция - нейтральная

температура вспышки, oC - 139

цвет - 5

механические примеси - отсутствуют

осадок - отсутствует

уголь - отсутствует

Сравним представленные данные для трансформаторного масла со справочными (Справочная книжка энергетика. М.: Энергия, 1968, с. 21). Так, по справочным данным для сухого трансформаторного масла непосредственно после заливки в аппараты (трансформаторы, выключатели и др.) пробивное напряжение должно составлять 50 кВ, что значительно меньше для данного показателя, получаемого с помощью предлагаемой установки. Остальные показатели также превышают или соответствуют справочным данным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТРАНСФОРМАТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2071972C1 |

| Установка для совместной очистки трансформаторных масел и обезвоживания воздуха | 1989 |

|

SU1764684A1 |

| СПОСОБ И УСТРОЙСТВО ОСУШКИ ГАЗОПРОВОДОВ | 2005 |

|

RU2300062C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142980C1 |

| Установка для очистки трансформаторных масел | 1988 |

|

SU1533728A1 |

| СПОСОБ ЗАПРАВКИ ЖИДКИМ ДИЭЛЕКТРИКОМ ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699365C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ СУБЛИМАЦИОННОЙ СУШКИ ТЕРМОЛАБИЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2165566C1 |

| СПОСОБ ЗАПРАВКИ СИСТЕМ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ ДВУХФАЗНЫМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214350C1 |

Изобретение относится к установкам для регенерации трансформаторного масла и может быть использовано на предприятиях энергетического комплекса, электрических и трансформаторных станциях и объектах, использующих трансформаторное масло. Установка для регенерации трансформаторного масла содержит первый сепаратор-нагреватель, установленный между аппаратами очистки и дегазации, второй сепаратор-нагреватель, установленный между аппаратом дегазации и емкостью для сбора чистого масла, систему регенерации, подсоединенную к одному из выходов аппарата очистки, и единую вакуумную магистраль, соединяющую параллельно объединенные в подсистему аппарат очистки и емкость для сбора чистого масла и систему регенерации. 1 ил.

Установка для регенерации трансформаторного масла, включающая аппараты очистки, осушки, дегазации и емкость для сбора чистого масла, отличающаяся тем, что она снабжена сепараторами-нагревателями, первый из которых установлен между аппаратами очистки и дегазации, а второй - между аппаратом дегазации и емкостью для сбора чистого масла, системой регенерации, подсоединенной к одному из выходов аппарата очистки, и единой вакуумной магистралью, при этом аппарат очистки и емкость для сбора чистого масла и система регенерации объединены в подсистемы, которые соединены между собой параллельно посредством единой вакуумной магистрали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бурьянов Б.П | |||

| Эксплуатация трансформаторного масла, 2 изд | |||

| - М | |||

| - Л.: Энергетика, 1951, с 57 и 68.. | |||

Авторы

Даты

1998-06-20—Публикация

1996-02-28—Подача