Изобретение относится к области осушки и очистки жидких диэлектриков, предпочтительно трансформаторных, турбинных, авиационных и гидравлических и огнестойких масел.

Из предшествующего уровня техники известна схема сверхглубокой очистки энергетических масел и внутренних поверхностей маслонаполненного оборудования, включающая набор: электрический фильтр, фильтр грубой очистки и турбосушку RU 94173 U1 B03C 5/00 20 мая 2010 г.

Также известна схема сверхглубокой очистки и осушки диэлектрических жидкостей RU 119647 U1 B03C 5/00 27 августа 2012 г. Схема состоит из насоса для подачи масла, фильтров грубой очистки, вакуумной сушки, электростатических фильтров сверхглубокой очистки.

Задача, на решение которой направлено заявленное изобретение, заключается в реализации изделия отвечающего современным требованиям по безопасности, энерго- и ресурсосбережению, увеличению ресурса работы масел и их эксплуатации.

Поставленная задача решается за счет того, что комплекс сверхглубокой осушки и очистки жидких диэлектриков содержит фильтры грубой очистки, вакуумную сушку, пакеты электрофильтров сверхглубокой очистки, буферную емкость, оборудованную датчиком уровня, управляющим электромагнитным клапаном и соединенную с вакуумсушкой и пакетами электростатических фильтров сверхглубокой очистки, датчик пены в верхней части вакуумной сушки, подающий сигнал на электромагнитный клапан, нагреватель, укомплектованный реле потока масла и термостатом и соединенный через фильтр грубой очистки с вакуумсушкой и с закачным насосом, реле давления для аварийного отключения комплекса, электромагнитный клапан для перекрытия нагнетательного трубопровода в вакуумную сушку, а в средней части вакуумной сушки установлен фильтр влагоотделителя.

Достигаемый технический результат заключается в оптимальном расположении буферной емкости, оборудованной датчиками уровня, комплексном укомплектовании вакуумной сушки датчиком пены, фильтром влагоотделителя, а также перед вакуумной сушкой, для нагрева жидкого диэлектрика, установлен нагреватель, укомплектованный реле потока масла.

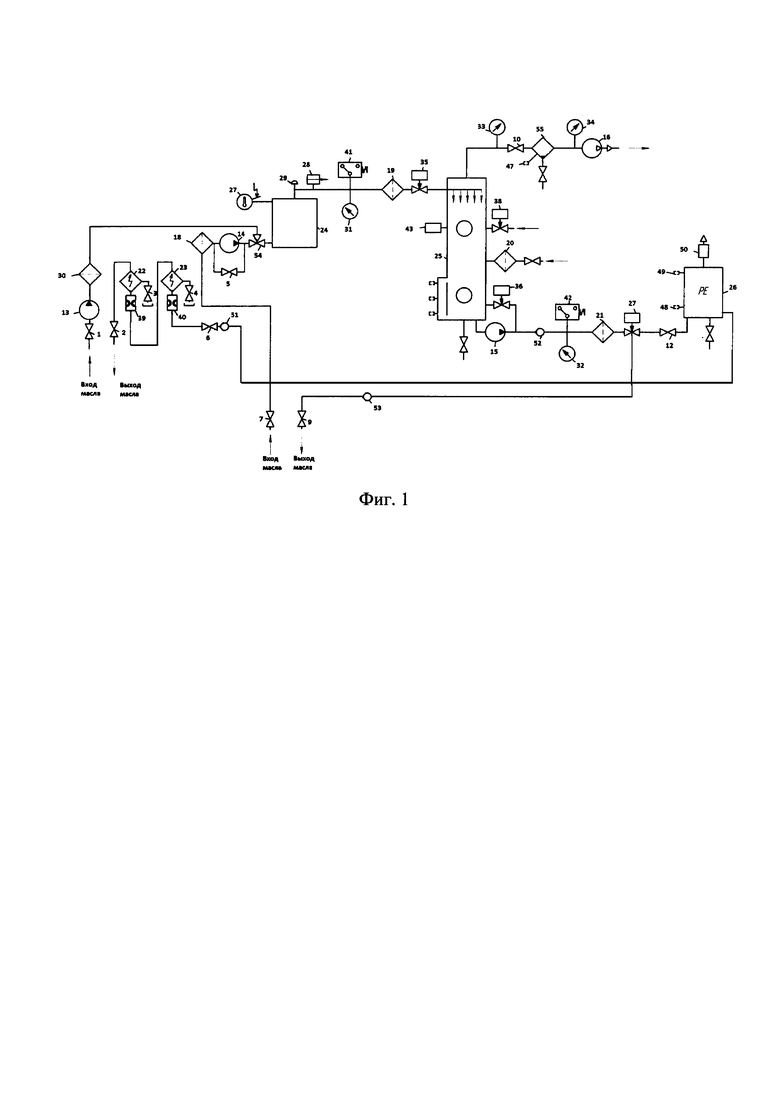

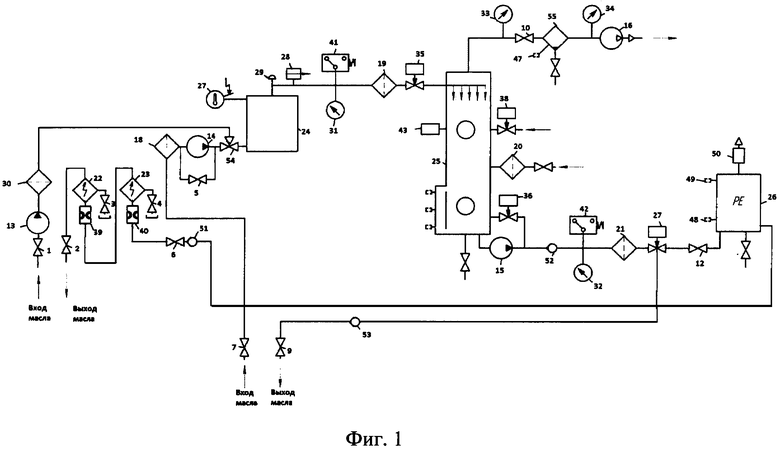

Изобретение поясняется схемой, которая не охватывает и тем более не ограничивает весь объем притязаний данного технического решения, а является лишь иллюстрирующим материалом частного случая выполнения:

На фиг. 1 схема комплекса сверхглубокой осушки и очистки диэлектрических жидкостей.

Схема комплекса сверхглубокой осушки и очистки диэлектрических жидкостей состоит из: шаровых кранов 1-12; закачного насоса 13, 14; выкачного насоса 15; вакуумного насоса 16; фильтров грубой очистки 17-19; фильтра влагоотделителя 20; фильтров тонкой очистки 21; электростатических фильтров сверхглубокой очистки 22, 23; нагревателя 24; вакуумной сушки 25; буферной емкости 26; термостата 27; реле потока 28; датчик термосопротивления 29; манометров 30-34; электромагнитных клапанов 35-38; дросселей 39, 40; реле давления 41, 42; датчика пены 43; датчиков уровня 44-49; дыхательного клапана 50; обратных клапанов 51-53; шаровый «Т»-образный кран 54; конденсатора масляных паров 55.

Работа комплекса осуществляется следующим образом. Загрязненное и обводненное масло при открытом шаровом кране 1 с помощью закачного насоса 13, через фильтр грубой очистки 17 и открытого «Т»-образного шарового крана 54 поступает на нагревательный элемент 24 и через фильтр грубой очистки 19 в вакуумную колонну 25. Вакуумный насос 16 создает вакуум в вакуумной сушке. Величина разрежения в вакуумной сушке регулируется клапаном 10 и контролируется вакуумметром 33.

Электромагнитный клапан 35 перекрывает нагнетательный трубопровод, предохраняя вакуумную сушку от самопроизвольного заполнения маслом.

Реле потока 28 дает команду на выключение нагревателя 24. Подогретое масло через фильтр грубой очистки 19 и электромагнитный клапан 41 поступает на распылитель вакуумной сушки. В вакуумной сушке 25 масло опускается самотеком по наполнителю, состоящему из полипропиленовых колец, которые поддерживаются решеткой под дном вакуумсушки. При протекании загрязненного и обводненного масла по полипропиленовым кольцам на их поверхности образуется очень тонкий слой масла с постоянно изменяющейся поверхностью. Вакуум понижает парциальное давление воды в масле, благодаря чему она быстро испаряется. Влага выводится через конденсатор масляных паров 55 и вакуумный насос 16 в атмосферу.

Предварительно отчищенное и осушенное масло скапливается на дне вакуумной колонны 25. При повышении уровня масла до датчика уровня 46 включается выкачной насос 15:

- в первом случае, если закрыт кран 12 и открыт кран 9, масло через фильтр тонкой очистки 21 и электромагнитный клапан 42 выкачивается из станции. Процесс сверхглубокой осушки завершен.

- во втором одновременно с процессом сверхглубокой осушки выполняется сверхглубокая очистка масла. Тогда кран 12 находится в открытом состоянии, а кран 9 в закрытом. Масло, осушенное, поступает в буферную емкость 26 и равномерным потоком при открытых кранах 12 и 6 через обратный клапан 51 подается на электростатические фильтры 22 и 23, где происходит процесс сверхглубокой очистки. Датчики уровня 48 и 49 управляют электромагнитным клапаном 42, закрывая его при заполнении буферной емкости 26 и открывая его при достижении минимального уровня.

Аналогичным образом работают датчики уровня в вакуумной сушке 44-46. Датчик уровня 45 подает сигнал на электромагнитный клапан 41, открывая его при снижении уровня масла и закрывая при повышении уровня масла. Таким образом поддерживается постоянный уровень масла в вакуумной колонне.

При сильном обводнении и загрязнении масла под действием вакуума возможно обильное пенообразование, в результате чего может произойти заполнение конденсатора масляных паров 55. Для предотвращения данной ситуации в верхней части вакуумной сушки установлен датчик пены 43. При заполнении емкости масляной пеной он падает сигнал на кратковременное открытие электромагнитного клапана 35, что приводит к снижению уровня вакуума и уменьшению пенообразования.

Реле давления 41 и 42 служат для аварийного отключения станции в случае превышения допустимого давления перед фильтрами 19 и 21.

Вакуумметр 34 показывает величину вакуума на входе в вакуумный насос 16.

Работа нагревателя 24 возможна только при наличии потока масла, который регулируется реле потока 28.

Температура масла регистрируется датчиком термосопротивления 29. Термостат 27 предназначен для аварийного отключения нагревателя в случае перегрева масла.

Давление перед фильтрами 17 и 19 контролируется по показаниям манометров 30 и 31, а перед фильтром тонкой очистки манометром 32.

Датчик уровня 47 служит для аварийного отключения станции в случае заполнения конденсатора масляных паров жидкостью.

Фильтр влагоотделителя 20 способствует удалению водяных паров из воздуха и предназначен для снижения вакуума с целью доступа во внутреннюю часть вакуумной сушки для выполнения профилактических работ.

Работа электростатических фильтров осуществляется постоянно, т.к. влага полностью отсутствует в масле. Масло при обработке его электростатическими полями сложной конфигурации подвергается очистке от загрязнений любой химической природы на границе фаза - частица. Удаляются загрязнения различных размеров вплоть до субмикронных.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОСУШКИ, ОЧИСТКИ И РЕГЕНЕРАЦИИ ЖИДКИХ ДИЭЛЕКТРИКОВ | 2015 |

|

RU2594412C1 |

| КОМПЛЕКС СВЕРХГЛУБОКОЙ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2015 |

|

RU2604736C1 |

| Комплекс фильтров очистки диэлектрических жидкостей | 2016 |

|

RU2717856C2 |

| Комплекс сверхглубокой очистки и обезвоживания диэлектрических жидкостей | 2021 |

|

RU2772995C1 |

| Комплекс сверхглубокой осушки, очистки и дегазации диэлектрических жидкостей | 2021 |

|

RU2772997C1 |

| Устройство электростатической очистки и регенерации диэлектрических жидкостей | 2020 |

|

RU2751938C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ КАЧЕСТВА РАБОЧИХ И ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 2018 |

|

RU2694667C1 |

| ВАКУУМНЫЙ КОМПЛЕКС ДЛЯ ФИКСАЦИИ ЗАГОТОВОК В РАБОЧЕЙ ЗОНЕ ПОРТАЛЬНОГО ФРЕЗЕРНОГО СТАНКА | 2024 |

|

RU2831574C1 |

| Устройство вакуумирования бака-накопителя | 2024 |

|

RU2830746C1 |

Изобретение относится к области очистки и осушки жидких диэлектриков, предпочтительно трансформаторных, турбинных, авиационных и гидравлических масел. Комплекс содержит фильтры грубой очистки, вакуумную сушку, пакеты электрофильтров сверхглубокой очистки, буферную емкость, оборудованную датчиками уровня, управляющим электромагнитным клапаном и соединенную с вакуумной сушкой и пакетами электростатических фильтров сверхглубокой очистки, датчик пены в верхней части вакуумной сушки, подающий сигнал на электромагнитный клапан, нагреватель, укомплектованный реле потока масла и термостатом и соединенный через фильтр грубой очистки с вакуумной сушкой и с закачным насосом, реле давления для аварийного отключения комплекса, электромагнитный клапан для перекрытия нагнетательного трубопровода в вакуумную сушку. Повышается безопасность, снижаются энергозатраты, увеличивается ресурс работы масел и их эксплуатации. 1 з.п. ф-лы, 1 ил.

1. Комплекс сверхглубокой осушки и очистки жидких диэлектриков, характеризующийся тем, что он содержит фильтры грубой очистки, вакуумную сушку, пакеты электрофильтров сверхглубокой очистки, буферную емкость, оборудованную датчиками уровня, управляющим электромагнитным клапаном и соединенную с вакуумной сушкой и пакетами электростатических фильтров сверхглубокой очистки, датчик пены в верхней части вакуумной сушки, подающий сигнал на электромагнитный клапан, нагреватель, укомплектованный реле потока масла и термостатом и соединенный через фильтр грубой очистки с вакуумной сушкой и с закачным насосом, реле давления для аварийного отключения комплекса, электромагнитный клапан для перекрытия нагнетательного трубопровода в вакуумную сушку.

2. Комплекс сверхглубокой осушки и очистки жидких диэлектриков по п. 1, отличающийся тем, что в средней части вакуумной сушки установлен фильтр влагоотделителя.

| Способ газификации угольных пластов | 1958 |

|

SU119647A1 |

| Способ газификации угольных пластов | 1958 |

|

SU119647A1 |

| Установка для регенерации турбинных масел | 1990 |

|

SU1772145A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| Устройство для изготовления термозита из огненно-жидкого шлака | 1955 |

|

SU102905A1 |

| Способ изготовления труб | 1958 |

|

SU120100A1 |

| Громкоговорящий телефон | 1925 |

|

SU2621A1 |

| US 5141628 A1, 25.08.1992. | |||

Авторы

Даты

2016-07-20—Публикация

2015-02-03—Подача