Изобретение относится к нефтехимической промышленности, а именно к технологии получения катализаторов для получения изопропилбензола путем алкилирования бензола пропиленом.

Изопропилбензол является одним из основных продуктов нефтехимии, который используется в качестве сырья для производства фенола, ацетона и α-метилстирола.

Изопропилбензол получают в процессе алкилирования бензола пропиленом с использованием гомогенного катализатора (AlCl3) и гетерогенных цеолитных катализаторов. Технология получения изопропилбензола в присутствии хлористого алюминия характеризуется сильной коррозией оборудования, большим объем экологически опасных сточных вод и низкой эффективностью.

Гетерогенные цеолитсодержащие катализаторы являются наиболее предпочтительными для синтеза изопропилбензола, поскольку характеризуются высокой селективностью в отношении образования целевого продукта, экологичностью вследствие отсутствия образования сточных вод, регенерируемостью, большим сроком службы.

Каталитическое действие цеолитов зависит от большого количества факторов, среди которых наиболее важными являются: кислотные свойства цеолитов, соотношение размеров полостей и каналов их кристаллической решетки и размеров реагирующих молекул.

Помимо типа и состава цеолита, важными факторами, влияющими на результаты алкилирования (конверсия, селективность, выход) являются пористость и структурно-механические свойства катализатора. Размер пор определяет и специфическую селективность каталитических реакций, протекающих на широкопористых цеолитах.

Кроме того, увеличение объема пор, в частности мезопор, и прочности катализатора приводит к повышению срока его службы (снижению коксуемости) и увеличению межрегенерационных пробегов.

Катализатор алкилирования обычно формуется в виде гранул после смешения выбранного цеолита со связующим (например, γ-оксидом алюминия). Типичной процедурой формования является экструзия пасты, полученной при смешении порошка цеолита со связующим. На пористость и прочность формованного цеолита влияет ряд параметров: состав пасты, время выдержки, использование пептизатора, пластификаторов и порообразователей, размер и форма матрицы экструдера.

Таким образом, на основе одного и того же цеолита возможно получить катализатор с различными текстурными свойствами (объемом пор, распределением пор по объему, площадью удельной поверхности), что приводит к различной каталитической активности катализатора в процессе алкилирования, что может быть обусловлено как типом цеолита, так и процедурой приготовления катализатора.

Кроме того, как трехмерная структура цеолита, так и его химический состав, в том числе наличие промотирующих элементов, приводит к существенным различиям в активности и селективности катализатора.

Улучшения каталитических характеристик гетерогенного цеолитного катализатора можно также добиться путем увеличения внецеолитной пористости (пористости используемого связующего), а именно, оптимизацией состава связующего, обеспечивающего улучшенную пористость гранулированных образцов на основе цеолита, а именно, объема мезопор и среднего диаметра пор.

Известен катализатор алкилирования бензола пропиленом, представляющий собой смесь 50 мас.% цеолита UZM-8 (семейства MWW) и 50 мас.% γ-Al2O3. Цеолит UZM-8 смешивают со связующим - гидроксидом алюминия марки Catapal С, пептизированным HNO3 (в соотношении HNO3/оксид алюминия=0,17 г/г) для достижения консистенции пасты, необходимой для формования экструдатов цилиндрической формы диаметром 1/16". Экструдаты прокаливают при температуре 600°С в токе воздуха в течение 1 ч. Прокаленный катализатор подвергают ионному обмену в аммониевую форму (для удаления натрия) при температуре около 60°С с использованием 10 мас.% раствора нитрата аммония из расчета 1 г нитрата аммония на 1 г прокаленного катализатора.

В присутствии указанного катализатора при температуре 115°С, давлении 3,5 МПа, соотношении бензол/пропилен=2 (мольн.), объемной скорости подачи пропилена 1,04 ч-1, конверсия пропилена составляет 99,8%. US 8853481 В2, опубл. 27.10.2015.

Недостатком данного катализатора является сложная процедура синтеза цеолита UZM-8, что требует применения специального оборудования.

Известен катализатор алкилирования бензола пропиленом, представляющий собой смесь 65 мас.% цеолита ZSM-12 (семейство MTW) и 35 мас.% γ-Al2O3. Цеолит ZSM-12 смешивают со связующим - гидроксидом алюминия, прессуют в пластины, измельчают и просеивают до однородного размера частиц 14-20 меш. В присутствии указанного катализатора при температуре 125°С, давлении 2,1 МПа, соотношении бензол/пропилен=6,7 (мольн.), объемной скорости подачи пропилена 1,2 ч-1, конверсия пропилена составляет 59%. ЕР 0012504 В1, опубл. 06.01.1982.

Недостатком данного катализатора является низкая конверсия пропилена, а также высокая стоимость цеолита ZSM-12, что значительно увеличивает себестоимость готового катализатора на его основе.

Известен катализатор алкилирования бензола пропиленом, представляющий собой смесь 80 мас.% цеолита МСМ-49 (семейство MWW) и 20 мас.% аморфного алюмосиликата марок SIRAL-20 ™ или SIRAL-95 ™, являющегося мезопористым связующим. Объем пор мезопористого связующего предпочтительно составляет от 0,45 до 0,75 см3/г. МСМ-49 и алюмосиликат помещали в смеситель и перемешивали в течение 5-30 мин. В процессе смешивания к МСМ-49 и алюмосиликату добавляли воду в достаточном количестве для получения экструдируемой пасты, которая была сформована в виде квадролобов с размером ~ 1,5 мм. После формования экструдаты сушили при температуре в диапазоне от 121°С до 163°С. После сушки экструдаты нагревали до температуры 538°С в токе азота, затем охлаждали до комнатной температуры и увлажняли насыщенным воздухом или паром. После увлажнения экструдаты дважды подвергали ионному обмену с 0,5-1 N раствором нитрата аммония, после чего гранулы промывали дистиллированной водой для удаления остаточного нитрата перед прокаливанием на воздухе. После промывки экструдаты сушили и затем прокаливали в смеси азот/воздух при температуре 538°С с формированием готового катализатора. WO 2018183009 А1, опубл. 04.10.2018.

Недостатком данного катализатора является сложная процедура приготовления цеолита МСМ-49 и катализатора на его основе, а также недостаточно высокая удельная площадь поверхности ≤300 м2/г.

Наиболее близким к предлагаемому техническому решению является катализатор алкилирования бензола пропиленом, представляющий собой смесь 50 мас. % цеолита Hβ и 50 мас. % γ-Al2O3. Получают катализатор смешением цеолита Нβ со связующим - гидроксидом алюминия, смесь пептизируют уксусной кислотой с концентрацией 0,034÷0,047 мас./мас. связующего для получения массы, пригодной для экструзии. Пористость гранулированного цеолита регулировалась путем создания давления в процессе экструзии, которое варьировалось от 4 до 50 бар. Прочность полученных гранул варьировалась от 0,7 до 3,1 кг/мм. В результате получали гранулы с определенным размером пор: с диаметром от 37 до 100  и с преобладающим количеством пор более 100

и с преобладающим количеством пор более 100  (мезопор). Отношение объема пор с диаметром более 100

(мезопор). Отношение объема пор с диаметром более 100  к общему объему пор составляло от 58 до 71%, объем мезопор - от 0,39 до 0,55 см3/г. В присутствии указанного катализатора проводили процесс алкилирования бензола пропиленом при температуре 150°С, давлении 30 бар, объемной скорости подачи сырья 5,5 ч-1, мольном отношении бензол/пропилен=5,7. Конверсия пропилена составляла ~ 85-90% в течение первых 20 ч проведения эксперимента. US 6084143 A3, опубл. 04.07.2000.

к общему объему пор составляло от 58 до 71%, объем мезопор - от 0,39 до 0,55 см3/г. В присутствии указанного катализатора проводили процесс алкилирования бензола пропиленом при температуре 150°С, давлении 30 бар, объемной скорости подачи сырья 5,5 ч-1, мольном отношении бензол/пропилен=5,7. Конверсия пропилена составляла ~ 85-90% в течение первых 20 ч проведения эксперимента. US 6084143 A3, опубл. 04.07.2000.

Недостатком данного катализатора является отсутствие стабильных характеристик текстурных свойств и пористости катализатора, регулируемых за счет параметров экструзии, что приводит к низкой прочности катализатора, снижению его активности в процессе алкилирования и сокращению срока службы.

Технической задачей заявленной группы изобретений является разработка катализатора алкилирования бензола пропиленом в изопропилбензол с повышенной каталитической активностью, выражаемой в конверсии пропилена и величине выхода целевого продукта, улучшение его эксплуатационных свойств, выражаемыми в повышении прочности катализатора и способа его получения.

Технический результат, достигаемый от реализации изобретений, заключается в повышении каталитической активности катализатора и его механической прочности, что позволяет получать целевой продукт - изопропилбензол с высокой конверсией пропилена 99,99% и выходом более 90 мас.%.

Технический результат достигается тем, что катализатор алкилирования бензола пропиленом в изопропилбензол, включающий цеолит Hβ и связующее γ-Al2O3, согласно изобретению, дополнительно содержит оксид кальция, в качестве цеолита Hβ - цеолит Hβ с мольным отношением SiO2/Al2O3=25, а связующее γ-Al2O3 представляет собой смесь 25 мас.% гидроксида алюминия марки Pural SB и 25 мас.% гидроксида алюминия марки Disperal HP 14 при следующем соотношении компонентов, мас.%:

Технический результат достигается также способом получения выше обозначенного катализатора, согласно которому, готовят связующее смешиванием 25 мас.% гидроксида алюминия марки Pural SB и 25 мас.% гидроксида алюминия марки Disperal HP 14, в смесь добавляют порошкобразный цеолит Hβ с мольным отношением SiO2/Al2O3=25, пептизируют полученную массу 5 мас.%-ным раствором азотной кислоты с добавлением триэтиленгликоля, порциями добавляют дистиллированную воду до получения пасты, пригодной для экструзии, экструдируют, провяливают на воздухе в течение 10-12 ч, сушат при температуре 60°С, 80°С и 110°С в течение 2 ч при каждой температуре и прокаливают при температуре 550°С в течение 5 ч, на полученные гранулы цеолита методом ионного обмена наносят оксид кальция путем добавления водного раствора нитрата кальция из расчета молярного отношения Са2+/А1каркасный=0,55 и кипячения смеси с рефлюксом при температуре 90-95°С в течение 10-12 ч, затем маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют, сушат при температуре 100°С в течение 2-3 ч и прокаливают при температуре 550°С в течение 5 ч.

Указанные отличительные признаки существенны.

Применение оксида кальция в качестве модифицирующего компонента, наносимого на гранулы цеолита, обладающими заданными свойствами, методом ионного обмена с водным раствором соли нитрата кальция, обеспечивают в целом повышение каталитической активности и прочности катализатора (4,5 кг/гранулу).

Полученные гранулы цеолита характеризуются площадью мезопор не менее 200 м2/г, объемом мезопор не менее 0,6 см3/г и средним диаметром пор не менее 125  , поры с диаметром более 100

, поры с диаметром более 100  (мезопоры) составляют не менее 70%.

(мезопоры) составляют не менее 70%.

Изобретение реализуют следующим образом.

Для получения изопропилбензола процесс алкилирования бензола пропиленом проводят в проточном трубчатом реакторе со стационарным слоем заявленного катализатора при температуре 130-170°С, давлении 3,5 МПа, объемной скорости подачи сырья 2 ч-1, мольном отношении бензол/пропилен=7/1. В процессе алкилирования бензола пропиленом достигают высокие показатели процесса: конверсия пропилена >99%, выход изопропилбензола >93 мас.%.

Полученный целевой продукт - изопропилбензол - используется в качестве сырья для производства фенола, ацетона и α-метилстирола.

Изобретение иллюстрируется следующими примерами.

Пример 1

Образец катализатора состава, мас.%:

готовят следующим способом.

12,5 г гидроксида алюминия марки Pural SB производства Sasol смешивают с 12,5 г гидроксида алюминия марки Disperal HP 14 производства Sasol. Затем к смеси добавляют 25 г порошкообразного цеолита Hβ с мольным отношением SiO2/Al2O3=25. После смешения с цеолитом к полученной массе добавляют 5 мас.%-ный раствор азотной кислоты для пептизации, состоящий из HNO3 (65 мас.%) (0,5 мл) и дистиллированной воды (8,6 мл) (из расчета 0,02 мл HNO3/1 г смеси Pural SB и Disperal HP 14), далее добавляют 0,5 мл пластификатора триэтиленгликоля из расчета 0,01 мл/1 г сухой смеси. К полученной массе порциями при перемешивании добавляют 40 мл дистиллированной воды для получения пасты, пригодной для экструзии. Пасту, полученную на стадии приготовления замеса, экструдируют на поршневом экструдере через фильеру диаметром 2 мм. После этого экструдаты провяливают на воздухе в течение 11 ч. Затем экструдаты помещают в сушильный шкаф с целью удаления влаги.

Режим высушивания в сушильном шкафу ступенчатый: 60°С - 2 ч, 80°С - 2 ч, 110°С - 2 ч. После сушки проводят прокаливание полученных гранул с целью разложения триэтиленгликоля и перехода гидроксида алюминия в оксид алюминия. Прокаливание проводят в муфельной печи следующим образом.

Нагрев до температуры 550°С - 3 ч.

Выдержка при температуре 550°С - 5 ч.

Полученные гранулы характеризовались прочностью 4,5 кг/гранулу, отношение объема пор с диаметром более 100  к общему объему пор составляло 73,8%, объем мезопор - 0,64 см3/г.

к общему объему пор составляло 73,8%, объем мезопор - 0,64 см3/г.

Внесение оксида кальция в качестве промотирующей добавки в приготовленные гранулы проводят методом ионного обмена. Для этого к 50 г готовых гранул цеолита добавляют раствор 4,05 г нитрата кальция Ca(NO3)2⋅4H2O в 200,6 мл дистиллированной воды при массовом отношении цеолит:раствор=1:10. Добавление соли Ca(NO3)2⋅4H2O проводят из расчета молярного отношения Са2+/А1каркасный=0,55. Полученную смесь кипятят с рефлюксом при температуре 90°С в течение 12 ч. Маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют и сушат при температуре 100°С в течение 2 ч.

С целью удаления воды, разложения нитрата кальция и формирования на поверхности катализатора стабильных оксидных фаз проводят прокаливание катализатора. Для этого катализатор помещают в муфельную печь и проводят прокаливание по следующей схеме.

Нагрев до температуры 550°С - 6 ч.

Выдержка при температуре 550°С - 5 ч.

Катализатор, приготовленный способом, описанным выше, в количестве 5,17 г (10 см3) загружают в трубчатый реактор из нержавеющей стали. Катализатор продувают воздухом при температуре 500°С в течение 3 ч, затем охлаждают в инертной атмосфере до температуры 130°С в токе азота. Смесь бензола и пропилена в мольном отношении 7:1 подают в реактор при температуре 130°С, давлении 3,5 МПа, объемной скорости смеси 2 ч-1 в течение 6 ч. Конверсия пропилена составляет 99,99%, выход изопропилбензола 93,27 мас.%.

Пример 2

Образец катализатора состава, мас.%:

готовят следующим способом.

Гранулы цеолита получают, как в Примере 1.

Внесение промотирующей добавки СаО проводят методом ионного обмена. Для этого к 50 г готовых гранул цеолита добавляют раствор 8,44 г нитрата кальция Са(NO3)2⋅4H2O в 417,9 мл дистиллированной воды при массовом отношении цеолит : раствор=1:10. Добавление соли Ca(NO3)2⋅4H2O проводят из расчета молярного отношения Са2+/А1каркасный=0,55. Полученную смесь кипятят с рефлюксом при температуре 95°С в течение 10 ч. Маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют и сушат при температуре 100°С в течение 3 ч.

С целью удаления воды, разложения нитрата кальция и формирования на поверхности катализатора стабильных оксидных фаз проводят прокаливание катализатора. Для этого катализатор помещают в муфельную печь и проводят прокаливание по следующей схеме.

Нагрев до температуры 550°С - 6 ч.

Выдержка при температуре 550°С - 5 ч.

Катализатор, приготовленный способом, описанным выше, в количестве 5,17 г (10 см3) загружают в трубчатый реактор из нержавеющей стали. Катализатор продувают воздухом при температуре 500°С в течение 3 ч, затем охлаждают в инертной атмосфере до температуры 150°С в токе азота. Смесь бензола и пропилена в мольном отношении 7:1 подают в реактор при температуре 150°С, давлении 3,5 МПа, объемной скорости смеси 2 ч-1 в течение 6 ч. Конверсия пропилена составляет 99,99%, выход изопропилбензола 93,44 мас.%.

Пример 3

Образец катализатора состава, мас.%:

готовят следующим способом.

Гранулы цеолита получают, как в Примере 1.

Внесение промотирующей добавки СаО проводят методом ионного обмена. Для этого к 50 г готовых гранул цеолита добавляют раствор 10,13 г нитрата кальция Са(NO3)2⋅4H2O в 501,5 мл дистиллированной воды при массовом отношении цеолит:раствор=1:10. Добавление соли Са(NO3)2⋅4H2O проводят из расчета молярного отношения Са2+/А1каркасный=0,55. Полученную смесь кипятят с рефлюксом при температуре 93°С в течение 10,5 ч. Маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют и сушат при температуре 100°С в течение 2,5 ч.

С целью удаления воды, разложения нитрата кальция и формирования на поверхности катализатора стабильных оксидных фаз проводят прокаливание катализатора. Для этого катализатор помещают в муфельную печь и проводят прокаливание по следующей схеме.

Нагрев до температуры 550°С - 6 ч.

Выдержка при температуре 550°С - 5 ч.

Катализатор, приготовленный способом, описанным выше, в количестве 5,17 г (10 см3) загружают в трубчатый реактор из нержавеющей стали. Катализатор продувают воздухом при температуре 500°С в течение 3 ч, затем охлаждают в инертной атмосфере до температуры 170°С в токе азота. Смесь бензола и пропилена в мольном отношении 7:1 подают в реактор при температуре 150°С, давлении 3,5 МПа, объемной скорости смеси 2 ч-1 в течение 6 ч. Конверсия пропилена составляет 99,99%, выход изопропилбензола 98,97 мас.%.

Пример 4

Образец катализатора состава, мас.%:

готовят следующим способом.

Гранулы цеолита получают, как в Примере 1.

Внесение промотирующей добавки СаО в гранулированный цеолит проводят методом ионного обмена. Для этого к 50 г готовых гранул цеолита добавляют раствор 14,18 г нитрата кальция Са(NO3)2⋅4H2O в 702,1 мл дистиллированной воды при массовом отношении цеолит : раствор=1:10. Добавление соли Са(NO3)2⋅4H2O проводят из расчета молярного отношения Са2+/А1каркасный=0,55. Полученную смесь кипятят с рефлюксом при температуре 92°С в течение 11 ч. Маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют и сушат при температуре 100°С в течение 2,5 ч.

С целью удаления воды, разложения нитрата кальция и формирования на поверхности катализатора стабильных оксидных фаз проводят прокаливание катализатора. Для этого катализатор помещают в муфельную печь и проводят прокаливание по следующей схеме.

Нагрев до температуры 550°С - 6 ч.

Выдержка при температуре 550°С - 5 ч.

Синтез изопропилбензола проводят, как в Примере 1.

Конверсия пропилена составляет 99,99%, выход изопропилбензола 93,55 мас.%.

Пример 5 (Сравнение)

Катализатор алкилирования, содержащий 50 мас.% цеолита Нβ(25)+50 мас.% γ-Al2O3, готовят путем смешения цеолита Hβ со связующим - гидроксидом алюминия. Смесь пептизируют уксусной кислотой с концентрацией 0,034÷0,047 мас./мас., связующего для получения массы, пригодной для экструзии. Экструзию пасты проводили при давлении экструзии, которое варьировалось от 4 до 50 бар, полученные гранулы сушили и прокаливали. Полученные гранулы характеризовались прочностью 0,7 г/мм, отношение объема пор с диаметром более 100  к общему объему пор составляло 58%, объем мезопор - 0,39 см3/г.

к общему объему пор составляло 58%, объем мезопор - 0,39 см3/г.

В присутствии указанного катализатора проводили процесс алкилирования бензола пропиленом при температуре 150°С, давлении 30 бар, объемной скорости подачи сырья 5,5 ч-1, мольном отношении бензол/пропилен=5,7. Конверсия пропилена составляла ~ 85% в течение первых 20 ч проведения эксперимента.

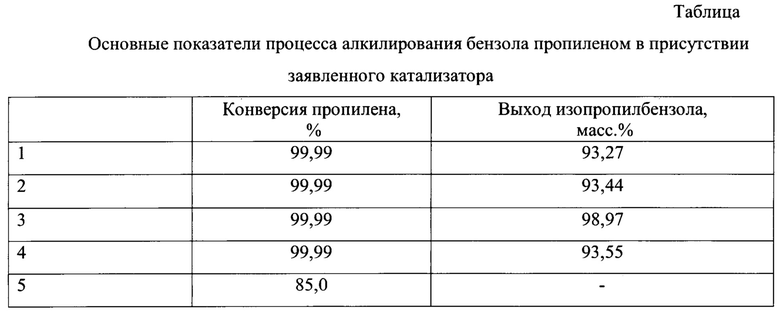

Результаты тестирования образцов катализаторов, полученных и испытанных в соответствии с примерами 1-5, приведены в таблице.

Как видно из таблицы, применение катализатора, полученного заявленным способом, обеспечивает получение изопропилбензола с высокими значениями выхода (выше 93 мас.%) при высокой конверсии пропилена (выше 99%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2767907C1 |

| Катализатор трансалкилирования диизопропилбензолов с бензолом в изопропилбензол и способ его получения | 2021 |

|

RU2772462C1 |

| Способ получения изопропилбензола трансалкилированием диизопропилбензолов с бензолом | 2021 |

|

RU2779556C1 |

| Способ получения катализатора трансалкилирования диизопропилбензолов с бензолом в изопропилбензол | 2021 |

|

RU2772468C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2737897C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА (ВАРИАНТЫ) | 2020 |

|

RU2734985C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ПЕРЕАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2208599C2 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

Изобретения относятся к области катализа. Описан катализатор алкилирования бензола пропиленом в изопропилбензол, включающий цеолит Hβ и связующее γ-Al2O3, который дополнительно содержит оксид кальция, в качестве цеолита Hβ – цеолит Hβ с мольным отношением SiO2/Al2O3=25, а связующее γ-Al2O3 представляет собой смесь гидроксида алюминия марки Pural SB и гидроксида алюминия марки Disperal HP 14, взятые в массовом соотношении 1:1, при следующем соотношении компонентов в катализаторе, мас.%: оксид кальция – 0,12-0,42, цеолит Hβ с мольным отношением SiO2/Al2O3=25 – 49,79-49,94, связующее γ-Al2O3 – остальное. Описан способ приготовления указанного выше катализатора, характеризующийся тем, что готовят связующее смешиванием гидроксид алюминия марки Pural SB и гидроксид алюминия марки Disperal HP 14 в массовом соотношении 1:1, в смесь добавляют порошкообразный цеолит Hβ с мольным отношением SiO2/Al2O3=25, пептизируют полученную массу 5 мас.%-ным раствором азотной кислоты с добавлением триэтиленгликоля, порциями добавляют дистиллированную воду до получения пасты, пригодной для экструзии, экструдируют, провяливают на воздухе в течение 10-12 ч, сушат при температуре 60°С, 80°С и 110°С в течение 2 ч при каждой температуре и прокаливают при температуре 550°С в течение 5 ч, на полученные гранулы цеолита методом ионного обмена наносят оксид кальция путем добавления водного раствора нитрата кальция из расчета молярного отношения Са2+/А1каркасный=0,55 и кипячения смеси с рефлюксом при температуре 90-95°С в течение 10-12 ч, затем маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют, сушат при температуре 100°С в течение 2-3 ч и прокаливают при температуре 550°С в течение 5 ч. Технический результат – повышение каталитической активности катализатора и его прочности. 2 н.п. ф-лы, 1 табл., 5 пр.

1. Катализатор алкилирования бензола пропиленом в изопропилбензол, включающий цеолит Hβ и связующее γ-Al2O3, отличающийся тем, что он дополнительно содержит оксид кальция, в качестве цеолита Hβ – цеолит Hβ с мольным отношением SiO2/Al2O3=25, а связующее γ-Al2O3 представляет собой смесь гидроксида алюминия марки Pural SB и гидроксида алюминия марки Disperal HP 14, взятые в массовом соотношении 1:1, при следующем соотношении компонентов в катализаторе, мас.%:

2. Способ приготовления катализатора по п. 1, характеризующийся тем, что готовят связующее смешиванием гидроксид алюминия марки Pural SB и гидроксид алюминия марки Disperal HP 14 в массовом соотношении 1:1, в смесь добавляют порошкообразный цеолит Hβ с мольным отношением SiO2/Al2O3=25, пептизируют полученную массу 5 мас.%-ным раствором азотной кислоты с добавлением триэтиленгликоля, порциями добавляют дистиллированную воду до получения пасты, пригодной для экструзии, экструдируют, провяливают на воздухе в течение 10-12 ч, сушат при температуре 60°С, 80°С и 110°С в течение 2 ч при каждой температуре и прокаливают при температуре 550°С в течение 5 ч, на полученные гранулы цеолита методом ионного обмена наносят оксид кальция путем добавления водного раствора нитрата кальция из расчета молярного отношения Са2+/А1каркасный=0,55 и кипячения смеси с рефлюксом при температуре 90-95°С в течение 10-12 ч, затем маточный раствор сливают, трижды промывают катализатор дистиллированной водой, фильтруют, сушат при температуре 100°С в течение 2-3 ч и прокаливают при температуре 550°С в течение 5 ч.

| US 6084143 A, 04.07.2000 | |||

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| WO 2011092519 A1, 04.08.2011 | |||

| US 20160074842 A1, 17.03.2016 | |||

| US 20120000819 A1, 05.01.2012. | |||

Авторы

Даты

2022-05-31—Публикация

2021-05-25—Подача