Изобретение относится к катализаторам и способам их приготовления для процессов высокоселективного синтеза алкилароматических углеводородов, в частности изопропилбензола, путем алкилирования бензола пропиленом. Изопропилбензол (кумол) является сырьем в производствах фенола, ацетона, α-метилстирола.

Известен катализатор для процесса синтеза кумола [1] содержащий, мас. цеолит со значением индекса принуждения от 1 до 12, преимущественно цеолит со структурой ZSM-12 со значением индекса, равного 2, в H-форме 65 и оксид алюминия 35, и способ его приготовления [1] путем гидротермальной кристаллизации цеолитного порошка со структурой ZSM-12, окислительной термообработки порошка в потоке воздуха при температуре 400-500oC, катионного обмена прокаленного цеолитного порошка с раствором хлорида аммония, грануляции декатионированного цеолитного порошка с оксидом алюминия в качестве связующего с последующей сушкой гранул катализатора и их термообработкой в потоке воздуха при температуре 500-550oC. Катализатор позволяет проводить синтез кумола алкилированием бензола пропиленом при температурах 100oC и выше, давлении от атмосферного до 60 ата, мольном отношении (бензол/пропилен) в исходной смеси от 12:1 до 1:1, весовой скорости подачи исходной смеси (при давлении 1 ата) от 0,05 до 100 ч-1. Катализатор обеспечивает при температуре 200oC, давлении 7 ата, мольном отношении (бензол/пропилен) в исходной смеси 6,8: 1, весовой скорости подачи исходной смеси 33 ч-1, т.е. при времени контакта реакционной смеси с катализатором

и при длительности испытаний 211 ч конверсию бензола до 13,8% конверсию пропилена до 92,2% при селективности по кумолу до 90,1 мол. А при той же температуре, давлении 35 ата, мольном отношении (бензол/пропилен) в исходной смеси 4,8: 1, весовой скорости подачи исходной смеси 15,8 ч-1, т.е. при времени контакта реакционной смеси с катализатором t 2,2 ч и при длительности испытаний 263 ч катализатор обеспечивает конверсию бензола до 17,2% конверсию пропилена до 93,7% при селективности по кумолу до 93,8 мол.

Недостатком катализатора-аналога на основе цеолита ZSM-12 [1] является небольшая длительность пробега (менее 300 ч), а также его низкая активность, вследствие чего наблюдаются низкие конверсии и бензола, и пропилена даже в условиях высокого общего давления в каталитическом реакторе и большом времени контакта реакционной смеси с катализатором.

Известен катализатор для процесса синтеза кумола [2] представляющий собой порошкообразный цеолит Бета (100 мас.): в H-форме алюмосиликатного или бор-алюмосиликатного составов, который допускает грануляцию со связующим материалом, и способ его приготовления [2] путем гидротермальной кристаллизации цеолитного порошка со структурой Бета, окислительной термообработки порошка в потоке воздуха при температуре 550oC, катионного обмена прокаленного цеолитного порошка с раствором ацетата аммония и окончательной термообработкой порошка в потоке воздуха при температуре 500-550oC. Катализатор-аналог [2] используется в виде порошка в статических условиях проведения каталитического процесса и позволяет получать кумол алкилированием бензола пропиленом при температурах от 100 до 300oC, давлении от 10 до 50 ата, мольном отношении (бензол/пропилен) в исходной смеси от 2:1 до 30:1, расчетной весовой скорости подачи исходной смеси от 0,1 до 200 ч-1. В статических условиях испытаний в автоклаве при температуре 150oC, давлении 30 ата, мольном отношении (бензол/пропилен) в исходной смеси 7,4:1, расчетной весовой скорости подачи исходной смеси 93,9 ч-1, т.е. при времени контакта реакционной смеси с катализатором t 0,3 ч и при длительности испытаний 1 ч катализатор обеспечивает конверсию бензола до 12,0% при селективности по кумолу до 96,1 мол. Достигаемая при этом конверсия пропилена не известна.

Недостатком катализатора-аналога на основе цеолита Бета [2] является его небольшая длительность пробега (до 200 ч, по тексту патента [2]), необходимость работать с порошком цеолита в периодическом режиме, что осложняет стадию регенерации катализатора и не технологично, а также его низкая активность, вследствие чего наблюдается низкая конверсия бензола даже в условиях высокого общего давления в автоклаве.

Наиболее близким к заявляемому катализатору и способу его приготовления по технической сущности и достигаемому эффекту является катализатор для процесса синтеза кумола [3] содержащий, мас. цеолит Бета в H-форме 80% и оксид алюминия 20% и способ его приготовления [3] путем гидротермальной кристаллизации цеолитного порошка со структурой Бета, окислительной термообработки порошка в потоке воздуха при температуре 500-550oC, катионного обмена прокаленного цеолитного порошка с раствором нитрата аммония, грануляции декатионированного цеолитного порошка с оксидом алюминия в качестве связующего с последуюдей сушкой гранул катализатора и их термообработкой в потоке воздуха при температуре 500-550oC. Катализатор позволяет проводить синтез кумола алкилированием бензола пропиленом при температурах от 120 до 230oC, давлении от 3,5 до 69 ата, мольном отношении (бензол/пропилен) в исходной смеси от 4: 1 и выше, весовой скорости подачи исходной смеси от 0,5 до 50 ч-1. Некоторые детали технологии процесса алкилирования на этом катализаторе отражены также в [4] Катализатор-прототип [3] обеспечивает при температуре 163oC, давлении 41 ата, мольном отношении (бензол/пропилен) в исходной смеси 5,8: 1, весовой скорости подачи исходной смеси 4,6 ч-1, т.е. при времени контакта реакционной смеси с катализатором t 9,0 ч и при длительности испытаний 479-501 ч конверсию пропилена до 100% при селективности по кумолу до 94,8 мол% Достигаемая при этом конверсия бензола не известна.

Недостатком катализатора-прототипа на основе цеолита Бета [3] является, хотя и существенно большая чем у аналогов, но недостаточная для реальной технологии, длительность пробега (500 ч, т.е. менее месяца).

Предлагаемое изобретение решает задачу увеличения длительности непрерывного пробега катализатора в процессе синтеза кумола алкилированием бензола пропиленом при сохранении на высоком уровне и конверсии бензола, и конверсии пропилена, и селективности по целевому продукту (кумолу).

Это достигается путем использования катализатора на основе цеолита со структурой Бета следующего состава, мас.

Цеолит Бета в H-форме 66-72

Двуокись кремния (в качестве связующего материала) 22-24

Пятиокись фосфора 4,1-11,5

и способа его приготовления, включающего введение пятиокиси фосфора в гранулы цеолита со связующим материалом путем пропитки этих гранул избытком водного раствора фосфата аммония с последующими сушкой (для удаления воды) и прокаливанием (для удаления аммиака).

Приготовление описанного выше катализатора проводят следующим образом.

На первом этапе готовят исходную форму цеолита Бета методом гидротермальной кристаллизации. Для этого исходную смесь, содержащую в определенном соотношении порошкообразный силикагель, алюминат натрия, гидроокись натрия, гидроокись тетраэтиламмония и воду, выдерживают в автоклаве при температуре 150-175oC в течение 20-30 ч. По окончании кристаллизации исходную форму цеолита Бета отфильтровывают, промывают на фильтре водой и сушат при 105oC.

На втором этапе готовят декатионированную форму цеолита Бета. Для этого сухой порошок исходной формы прокаливают в потоке воздуха при 500-550oC в течение 5-8 ч для удаления органических веществ. Прокаленный порошок обрабатывают 2-3 ч при 30-50oC в 10-кратном весовом количестве водного 0,5 М раствора нитрата аммония для удаления соединений натрия. По окончании обработки декатионированную форму цеолита Бета (H-форму) отфильтровывают, промывают на фильтре водой и сушат при 105-110oC.

На третьем этапе готовят пасту для грануляции катализатора. Для этого в смеситель для паст при непрерывном перемешивании загружают в определенном соотношении и в указанной последовательности: декатионированную форму цеолита Бета, порошкообразный силикагель и воду. После гомогенизации в течение 1 ч получают пасту следующего состава, мас.

Цеолит Бета 37-43

Двуокись кремния 8-13

Вода 48,5-50

На четвертом этапе пасту пропускают с помощью экструдера или шприца через фильеру и получают влажный гранулированный цеолит в виде цилиндрических черенков диаметром до 3 мм, длиной 3-5 мм, который сушат при 105-110oC и прокаливают при 500-550oC. Гранулы имеют следующий состав, мас.

Цеолит Бета 75

Двуокись кремния 25

На заключительном этапе гранулированный цеолит обрабатывают равным по объему водным раствором диаммоний-фосфата, имеющего плотность в интервале 1,06-1,18 (20oC). Обработку проводят без перемешивания при температуре 20-30oC в течение 10-12 ч. По окончании пропитки сливают с гранул избыток раствора; влажный катализатор сушат при 105-110oC и прокаливают при 500-550oC. Получают катализатор указанного выше состава.

Испытания катализатора в реакции алкилирования бензола пропиленом проводили в проточном реакторе при атмосферном давлении, в который загружали определенный объем катализатора, активировали катализатор воздухом при 500oC (около 1 ч), устанавливали рабочую температуру (в лобовом слое катализатора), вытесняли воздух инертным газом. Отключив подачу инертного газа, в реактор подавали через испаритель бензол и пропилен (с определенными скоростями) в определенном мольном отношении (бензол/пропилен). Через 3-5 ч после начала работы катализатора устанавливается стационарная температура по слою катализатора, возрастающая за счет тепла реакции от лобового слоя к выходу из реактора. Продукты реакции собирали в сепараторе и анализировали на ГЖХ. В качестве характеристик активности катализатора рассчитывали степени превращения бензола и пропилена, а также селективности (мол.) по всем продуктам реакции.

Заявляемый катализатор отличается от известного катализатора составом, а именно, содержанием в нем пятиокиси фосфора в количестве 4,1-11,5 мас. а также типом используемого связующего материала, а именно двуокиси кремния. Заявляемый способ отличается от известного тем, что пятиокись фосфора вводится в состав катализатора путем пропитки гранулированного цеолита избытком водного раствора фосфата аммония.

Техническое решение, обладающее указанной совокупностью отличительных признаков, из уровня техники не известно. Отличительные признаки придают катализатору новые свойства, в результате чего достигается поставленная цель

увеличение длительности непрерывного пробега катализатора в процессе синтеза кумола алкилированием бензола пропиленом до более 1000 ч против 500 ч в прототипе [3] и против менее 300 ч в аналогах [1,2] при сохранении на высоком уровне и конверсии бензола, и конверсии пропилена, и селективности по целевому продукту (кумолу).

Пример 1. Воспроизведение катализатора-прототипа [3]

Приготовление цеолита Бета.

524,1 г 30%-ного силиказоля добавлено при перемешивании к раствору, содержащему 20,9 г алюмината натрия и 652,2 г 20%-ной гидроокиси тетраэтиламмония. После гидротермального синтеза в автоклаве при 150oC в течение 145 ч порошок исходной формы цеолита Бета отфильтрован, промыт, высушен при 105oC и прокален при 550oC в течение 8 ч.

Приготовление H-формы цеолита Бета.

120 г прокаленной формы цеолита Бета перемешивали с 2 л 0,7 М раствора нитрата аммония при 100oC в течение 10-12 ч. По окончании катионного обмена раствор с осадка удаляли декантацией. К осадку добавляли свежий раствор нитрата аммония. Процедуру обмена повторяли 4 раза. После последней четвертой обработки порошок цеолита фильтровали, промывали водой и сушили при 105oC. Порошок имел мольное отношение SiO2/Al2O3 31,0; остаточное содержание натрия 0,017 мас. Na2O.

Приготовление катализатора в виде экструдатов.

Сухой порошок цеолита после катионных обменов прокаливали при 550oC в течение 5-6 ч. 100 г H-формы цеолита Бета смешивали в смесителе для паст с 38,9 г переосажденной гидроокиси алюминия (64,2 мас. Al2O3), затем добавляли раствор 1,0 мл 57%-ной азотной кислоты в 87,4 мл воды и перемешивали до образования пасты. Пасту экструдировали с помощью шприца через фильеру диаметром 2,0 мм. Полученные влажные экструдаты сушили при 105oC и прокаливали при 200-550oC. Полученный катализатор содержал цеолит Бета (80 мас.) и окись алюминия (20 мас.).

Алкилирование бензола пропиленом.

Алкилирование проводили в проточной установке в кварцевом реакторе при атмосферном давлении (P 1 ата). В реактор загружали 50 мл катализатора (33 г), активировали катализатор воздухом при 500oC (около 1 ч), устанавливали рабочую температуру (150oC в лобовом слое катализатора), вытесняли воздух инертным газом. Отключив подачу инертного газа, в реактор подавали через испаритель бензол (со скоростью 14,4 г/ч) и пропилен (со скоростью 1,6 г/ч), т. е. в мольном отношении (бензол/пропилен) 5 и временем контакта катализатора с реакционной смесью, равном 33 (14,4 + 1,5) 2,0 ч. Через 5 ч после начала работы катализатора устанавливается стационарная температура по слою катализатора, возрастающая за счет тепла реакции от лобового слоя к выходу из реактора и находящаяся в интервале 156-174oC. Продукты реакции собирали в сепараторе и анализировали на ГЖХ через каждые 5-7 ч. Условия проведения испытаний и их результаты сведены в таблицу.

Пример 2. Приготовление катализатора по заявляемому способу.

Приготовление цеолита Бета.

Исходную форму цеолита Бета получали гидротермальным синтезом в автоклаве при 150-175oC в течение 20-30 ч из смеси, содержащей силикагель, алюминат натрия, гидроокись натрия, гидроокись тетраэтиламмония и воду. Для приготовления исходной смеси вначале готовили щелочной раствор: 63 г алюмината натрия, 63 г гидроокиси натрия и 1350 мл 30%-ной гидроокиси тетраэтиламмония в 5400 мл воды. Щелочной раствор при перемешивании добавляли к 900 г порошкообразного силикагеля. По окончании гидротермального синтеза порошок исходной формы цеолита Бета фильтровали от маточного раствора, промывали водой и сушили при 105oC.

Сухой порошок прокаливали в потоке воздуха при 500-550oC в течение 5-8 ч для удаления органических веществ. Прокаленный порошок обрабатывали 2-3 ч при 30-50oC в 10-кратном весовом количестве водного 0,5 М раствора нитрата аммония для удаления соединений натрия. После фильтрации, промывки и сушки получали порошок цеолита Бета в декатионированной форме, имеющего следующий состав, мас. SiO2 95,6; Al2O3 3,31; Na2O 0,02; вода остальное, т.е. имеющего мольное отношение SiO2/Al2O3=49,0.

Приготовление гранулированного цеолита Бета.

Полученный декатионированный порошок цеолита Бета гранулировали с 25 мас. оксида кремния в качестве связующего материала. Для этого в смеситель для паст при непрерывном перемешивании загружали последовательно: декатионированную форму цеолита Бета (100 г), порошкообразный силикагель (158 г, 21,2% SiO2) и воду (7,2 г). После гомогенизации в течение 1 ч получали пасту следующего состава, мас.

Цеолит Бета 37,7

Двуокись кремния 12,6

Вода 49,7

Пасту пропускали с помощью шприца через фильеру диаметром 3,1 мм и получали влажный гранулированный цеолит в виде цилиндрических черенков диаметром до 3 мм, длиной 3-5 мм, который сушили при 105-110oC и прокаливают при 500-550oC. Гранулы имеют следующий состав, мас.

Цеолит Бета 75

Двуокись кремния 25

Приготовление катализатора.

Гранулированный цеолит обрабатывали равным по объему (100 мл раствора на 100 мл гранул) водным раствором диаммоний-фосфата, имеющего плотность 1,114 (20oC). Обработку проводят без перемешивания при температуре 20-30oC в течение 10-12 ч. По окончании пропитки сливают с гранул избыток раствора фосфата аммония; влажный катализатор сушат при 105-110oC и прокаливают при 500-550oC.

Получают катализатор состава, мас.

Цеолит Бета в H-форме 68,9

Двуокись кремния (в качестве связующего материала) 23,0

Пятиокись фосфора 8,1

Алкилирование бензола пропиленом.

Алкилирование проводят в проточной установке в кварцевом реакторе при атмосферном давлении (P 1 ата). В реактор загружают 20 мл катализатора (10,5 г), активируют катализатор воздухом при 500 oC (около 1 ч), устанавливают рабочую температуру (195oC в лобовом слое катализатора), вытесняют воздух инертным газом. Отключив подачу инертного газа, в реактор подают через испаритель бензол (со скоростью 31,5 г/ч) и пропилен (со скоростью 3,4 г/ч), т. е. в мольном отношении (бензол/пропилен) 5 и временем контакта катализатора с реакционной смесью, равным 10,5 (31,5 + 3,4) 0,3 ч. Через 3-5 ч после начала работы катализатора устанавливается стационарная температура по слою катализатора, возрастающая за счет тепла реакции от лобового слоя к выходу из реактора и находящаяся в интервале 197-205oC. Продукты реакции собирают в сепараторе и анализируют на ГЖХ через каждые 5-7 ч. Условия проведения испытаний и их результаты сведены в таблицу.

Пример 3 проводят по примеру 2. На заключительном этапе приготовления катализатора для обработки гранул используют раствор диаммоний-фосфата с плотностью 1,063 (20oC). Получают катализатор состава, мас.

Цеолит Бета в H-форме 71,9

Двуокись кремния (в качестве связующего материала) 24,0

Пятиокись фосфора 4,1

Пример 4 проводят по примеру 2. На заключительном этапе приготовления катализатора для обработки гранул используют раствор диаммоний-фосфата с плотностью 1,067 (20oC). Получают катализатор состава, мас.

Цеолит Бета в H-форме 71,0

Двуокись кремния (в качестве связующего материала) 23,7

Пятиокись фосфора 5,3

Пример 5 проводят по примеру 2. На заключительном этапе приготовления катализатора для обработки гранул используют раствор диаммоний-фосфата с плотностью 1,087 (20oC). Получают катализатор состава, мас.

Цеолит Бета в H-форме 69,5

Двуокись кремния (в качестве связующего материала) 23,2

Пятиокись фосфора 7,3

Пример 6 проводят по примеру 2. На заключительном этапе приготовления катализатора для обработки гранул используют раствор диаммоний-фосфата с плотностью 1,175 (20oC). Получают катализатор состава, мас.

Цеолит Бета в H-форме 66,4

Двуокись кремния (в качестве связующего материала) 22,1

Пятиокись фосфора 11,5

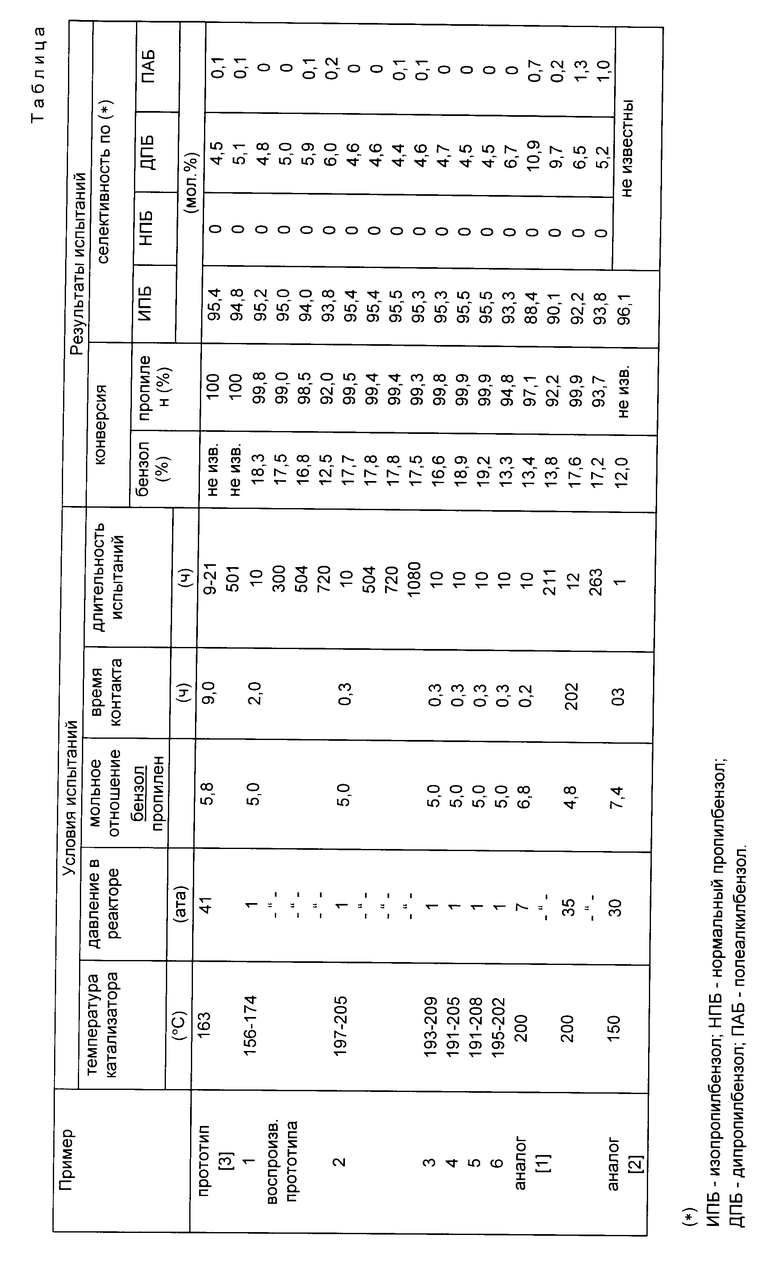

В таблице в примерах представлены результаты алкилирования бензола пропиленом как для заявляемого катализатора, так и для катализатора-прототипа и катализаторов-аналогов по патентным данным. Кроме того, в таблице приведены результаты испытаний воспроизведенного катализатора-прототипа для больших чем в прототипе длительностей испытаний.

Сравнение начальных (через 10 ч) каталитических свойств заявляемого катализатора (примеры 2-6) как с опубликованными [3] так и с воспроизведенными (пример 1) данными для катализатора-прототипа показывает, что для заявляемого катализатора и конверсия бензола, и конверсия пропилена, и селективность по кумолу близки к этим характеристикам для катализатора-прототипа.

Сравнение каталитических свойств заявляемого катализатора через 500 ч работы (пример 2) как с опубликованными [3] так и с воспроизведенными (пример 1) данными для катализатора-прототипа показывает, что для заявляемого катализатора также и конверсия бензола, и конверсия пропилена близки к этим характеристикам для катализатора-прототипа. Однако селективность по кумолу для заявляемого катализатора через 500 ч работы (пример 2) уже несколько выше, чем для катализатора-прототипа [3] и его воспроизведения (пример 1). А через 700 ч испытаний и конверсия бензола, и конверсия пропилена, и селективность по кумолу для заявляемого катализатора (пример 2) уже существенно превышают эти характеристики для воспроизведенного катализатора-прототипа (пример 1). Более того, эти характеристики каталитических свойств заявляемого катализатора практически не изменяются и через 1000 ч работы.

По сравнению с катализатором-аналогом [1] уже начальная селективность по кумолу выше для заявляемого катализатора. По сравнению с катализатором-аналогом [2] уже начальная конверсия бензола выше для заявляемого катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2020 |

|

RU2737897C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА (ВАРИАНТЫ) | 2020 |

|

RU2734985C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА УДАЛЕНИЯ ОКСИДОВ АЗОТА ИЗ ОТХОДЯЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2072897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1993 |

|

RU2071475C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУМОЛА | 1994 |

|

RU2141934C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ АЛКИЛИРОВАНИЯ И/ИЛИ ПЕРЕАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1997 |

|

RU2189859C2 |

| Катализатор алкилирования бензола пропиленом в изопропилбензол и способ его получения | 2021 |

|

RU2767907C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2129989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ МОТОРНЫХ ТОПЛИВ | 1993 |

|

RU2082748C1 |

Изобретение относится к катализаторам высокоселективного получения алкилароматических углеводородов, в частности изопропилбензола, путем алкилирования бензола пропиленом и способам их приготовления. Цель изобретения - увеличение длительности непрерывного пробега катализатора до 1000 ч при сохранении на высоком уровне и конверсии бензола, и конверсии пропилена, и селективности по целевому продукту (кумолу). Это достигается путем использования катализатора следующего состава, мас.%: цеолит Бета в декатионированной форме 66-72; двуокись кремния (в качестве связующего материала) 22-24; пятиокись фосфора 4,1-11,5%, причем введение пятиокиси фосфора осуществляется путем обработки цеолита, гранулированного с двуокисью кремния, водным раствором фосфата аммония с последующими стадиями сушки и прокаливания катализатора. 2 с. и 1 з.п. ф-лы, 1 табл.

Цеолит Бета в декатионированной форме 66,0 72,0

Двуокись кремния 22,0 24,0

Пятиокись фосфора 4,1 11,5

2. Способ приготовления катализатора для алкилирования бензола пропиленом в изопропилбензол, включающий гидротермальную кристаллизацию цеолита Бета, декатионирование, грануляцию со связующим материалом двуокисью кремния, сушку и прокаливание гранул, отличающийся тем, что прокаленные гранулы обрабатывают водным раствором фосфата аммония с последующими сушкой и прокаливанием, при этом исходные компоненты берут в количестве, обеспечивающем получение катализатора следующего состава, мас.

Цеолит Бета в декатионированной форме 66,0 72,0

Двуокись кремния 22,0 24,0

Пятиокись фосфора 4,1 11,5

3. Способ по п.2, отличающийся тем, что используют водный раствор диаммоний-фосфата с плотностью 1,06 1,18 г/мл (при 20oС).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4393262, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, патент, 0432814, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 4891458, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 5081323, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1997-11-27—Публикация

1995-06-28—Подача