Описывается способ получения моноалкилированных ароматических соединений, предусматривающий алкилирование ароматического углеводорода олефином, содержащим от 2 до 4 атомов углерода, или переалкилирование полиалкилароматическим углеводородом в присутствии цеолита ERS-10.

Прежние способы, довольно широко используемые в нефтехимической промышленности, получения алкилароматических соединений и, в частности, кумола и этилбензола, предусматривают использование катализатора на основе фосфорной кислоты и инфузорной земли в неподвижном слое для кумола и AlCl3, в суспензии при получении этилбензола и кумола.

Однако эти способы имеют недостатки, связанные с отрицательным воздействием на окружающую среду и безопасность; действительно, использование этих катализаторов является особенно проблематичным вследствие коррозии, побочного производства токсичных органических продуктов и размещения истощенных катализаторов.

Возможность замены этих катализаторов незагрязняющими, некоррозионными и регенерируемыми материалами, такими как, например, цеолитные катализаторы, известна в течение некоторого времени. Использование Х- и Y-цеолитов для получения кумола было описано впервые в 1965 г. (Minachev, Кг. М., Isakov, Ya. I. , Garanin, V.I., Piguzova, L.I., Bogomov, V.I. and Vitukina, A.S., Neftekhimiya, 5 (1965), 676). Затем в работе (Venuto, P.В., Hamilton, L.A., Landis, P. S. and Wise, J.J., J. Catal., 5 (1966), 81) описано алкилирование бензола легкими олефинами, такими как пропилен и этилен, катализированное цеолитами с фожазитной структурой (X и Y) и, поэтому, с широкими порами. Эти цеолиты могут быть стабилизированы путем обмена с редкой землей.

В патенте US 3251897 описано алкилирование ароматических соединений в жидкой фазе, катализированное пористыми кристаллическими алюмосиликатами, среди которых X, Y и морденит. В патенте US 4292458 описано использование цеолитов типа ZSM-5, в частности боралита со структурой типа ZSM-5, способного катализировать алкилирование бензола пропиленом.

Этот тип цеолитной системы, однако, возможно благодаря очень малым каналам, обеспечивает только получение кумола с довольно низкой селективностью. Поэтому, в целом, можно сказать, что цеолиты являются активными в алкилировании ароматических соединений олефинами, но имеют различное поведение в отношении селективности. Реакция алкилирования в действительности сопровождается последующими вторичными реакциями, такими как полиалкилирование, и параллельными реакциями, такими как олигомеризация олефинов. Олигомеры затем, в свою очередь, могут алкилировать ароматику, давая тяжелые алкилированные продукты, или претерпевать расщепление, давая легкие олефины, отличные от главного реагента, с получением, таким образом, при последующем алкилировании других алкилированных побочных продуктов.

Получение моноалкилированных углеводородов путем переалкилирования полиалкилированных ароматических углеводородов, в котором используются цеолиты с небольшими, средними и большими порами, описано, например, в патентах US 3385906, US 4169111 и ЕР 308097.

В частности, реакция переалкилирования полиалкилированных ароматических углеводородов может быть выполнена после стадии алкилирования путем воздействия на полиалкилированные продукты, извлеченные ниже по потоку стадии алкилирования. Использование цеолитных катализаторов для получения моноалкилированных ароматических углеводородов путем переалкилирования полиалкилированных продуктов на стадии после стадии алкилирования описано в патентах US 3385906, US 4774377, US 4168111 и ЕР 308097, где комбинируют способы алкилирования и переалкилирования с получением лучших выходов моноалкилированных ароматических соединений.

Патенты ЕР 432814, ЕР 439632, ЕР 629599 и ЕР 687500 описывают получение моноалкилированных ароматических углеводородов из ароматических углеводородов путем алкилирования, переалкилирования и комбинированного способа алкилирования и переалкилирования, катализированных бета-цеолитом.

Объектом изобретения является способ получения моноалкилированных ароматических соединений, предусматривающий алкилирование ароматического углеводорода олефином, содержащим от 2 до 4 атомов углерода, или переалкилирование полиалкилароматическим углеводородом в присутствии катализатора, содержащего цеолит ERS-10.

Способ по настоящему изобретению имеет более высокую селективность по отношению к моноалкилированному продукту; в частности, имеется низкое образование тяжелых продуктов (диалкилированных продуктов) и н-пропилбензола.

Цеолит ERS-10 является пористым кристаллическим материалом, описанным в патенте ЕР 796821, имеющим мольный состав оксидов в их кальцинированной и безводной форме, соответствующий следующей общей формуле:

m M2/nO • z Х2O3 • YO2,

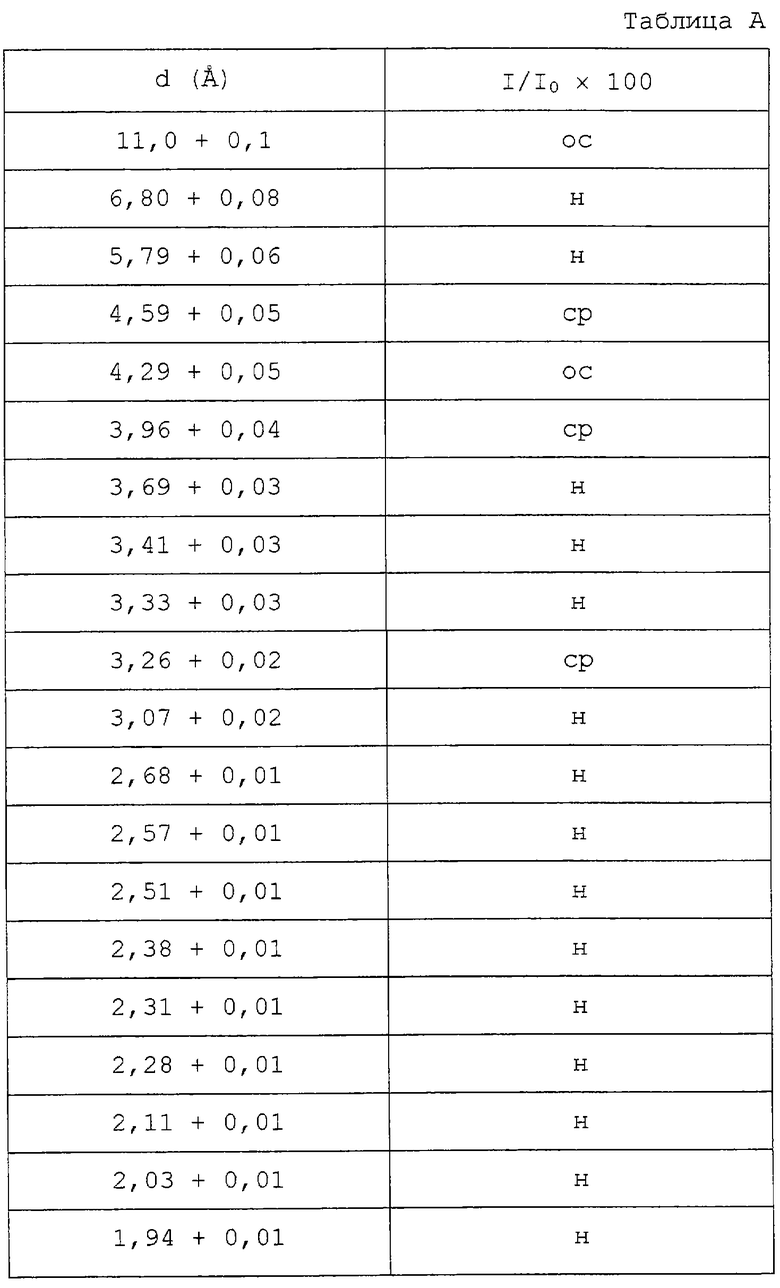

в которой m - число между 0,01 и 10, М - Н+ и/или катион щелочного или щелочноземельного металла с валентностью n, z - число между 0 и 0,02, Х представляет один или более элементов, выбранных из алюминия, железа, галлия, бора, ванадия, мышьяка, сурьмы, хрома и марганца, и Y представляет один или более элементов, выбранных из кремния, германия, титана, циркония, характеризующихся следующим дифракционным рентгеновским спектром порошков (записанным с помощью вертикального гониометра, оборудованного электронной импульсно-счетной системой, и с использованием СuКα (λ=1,54178А), содержащим основные пики, представленные в таблице А.

В таблице А d является межплоскостным расстоянием, I/I0•100 представляет относительную интенсивность, рассчитанную путем измерения высоты пика и отнесенную в процентах к высоте пика наибольшей интенсивности, обозначение "ос" указывает очень сильную интенсивность (60-100), "с" - сильную интенсивность (40-60), "ср" - среднюю интенсивность (20-40) и "н" - слабую интенсивность (0-20).

М выбирают, предпочтительно, из натрия, калия, водорода или их смесей. В соответствии с особенно предпочтительным аспектом настоящего изобретения цеолит ERS-10 находится в кислотной форме, т.е. в форме, в которой катионные участки М цеолита являются, предпочтительно, занятыми водородными ионами. Особенно предпочтительно, не менее 80% катионных участков являются занятыми водородными ионами. Х предпочтительно, алюминий, a Y - предпочтительно, кремний. Цеолит может использоваться как таковой или экструдироваться с соответствующими связующими неорганическими оксидами с формованием цилиндрических или сферических гранул, или гранул других обычно используемых форм. Лигандами, например, могут быть оксид алюминия, кремнеземы, SiO2-Al2О3, глины. Предпочтительно используется оксид алюминия. Конечный катализатор содержит от 10 до 90 мас.%, предпочтительно от 20 до 80 мас.% цеолита ERS-10.

Ароматическими углеводородами, которые подвергают алкилированию или переалкилированию согласно настоящему изобретению, являются бензол, толуол, ксилол и их смеси. Ароматическим углеводородом является, предпочтительно, бензол.

Олефинами, которые используются для алкилирования ароматических углеводородов согласно настоящему изобретению, являются олефины, содержащие от 2 до 4 атомов углерода, предпочтительно этилен или пропилен. Олефины являются чистыми или смешанными с С2-4-парафинами, но предпочтительно реакцию осуществлять в отсутствие диенов, ацетиленов, сульфированных соединений или соединений, содержащих азот, которые могут дезактивировать катализатор.

Полиалкилированными ароматическими углеводородами, которые используют для переалкилирования, являются полиалкилированные ароматические углеводороды, содержащие две или более алкильные группы, каждая из которых может иметь от 2 до 4 атомов углерода. Они являются, предпочтительно, диалкилбензолами, такими как диэтилбензолы или диизопропилбензолы. Продуктами реакции, которые предпочтительно получают способом настоящего изобретения, являются этилбензол, полученный реакцией бензола с этиленом, или полиэтилбензолы, предпочтительно диэтилбензолы, и кумол, по реакции бензол с пропиленом или полиизопропилбензолами, предпочтительно диизопропилбензолами.

Реакция алкилирования в промышленном масштабе может осуществляться непрерывным, полунепрерывным или периодическим способом и в газообразной фазе, жидкой фазе или смешанной фазе; для того, чтобы поддерживать температуру в предпочтительном интервале и снизить побочное получение ароматических полиалкилированных продуктов, катализатор может размещаться в различных слоях в реакторе. Гашение осуществляется между одним и другим слоем инертными растворителями и/или частью ароматических соединений и/или частью олефина.

В соответствующих условиях в одном слое могут быть получены высокие соотношения ароматика:олефин без увеличения общего соотношения, с очевидным преимуществом последующего разделения и рециклирования ароматики. Регулирование температуры может осуществляться либо путем гашения реагентов и/или инертных продуктов, либо при охлаждении между слоями, например при введении хладагентов. Реакция алкилирования может, соответственно, проводиться в двух или более реакторах последовательно, промежуточно охлаждаемых для регулирования температуры. Питание олефинов может, соответственно, распределяться между различными реакторами и слоями реактора, при необязательном разбавлении самого олефина ароматическим или инертным продуктом для обеспечения регулирования температуры. Подача олефина осуществляется в таком количестве, чтобы получать мольное соотношение ароматика:олефин в пределах от 1 до 20, предпочтительно между 2 и 8.

Температура реакции находится в интервале от 100oС до 300oС, предпочтительно между 120oС и 230oС; давление находится в интервале от 1000 кПа до 5000 кПа, предпочтительно от 2000 кПа до 4500 кПа; объемная скорость WHSV находится в интервале от 0,1 до 200 ч-1, предпочтительно между 1 и 10 ч-1. Комбинация температурных условий и давления предпочтительно выбирается таким образом, чтобы гарантировать, что реакция алкилирования имеет место по меньшей мере частично в жидкой фазе и, даже более предпочтительно, по существу в жидкой фазе.

Реакция переалкилирования проводится в температурном интервале от 100 до 350oС, в интервале давления от 1000 до 5000 кПа и интервале объемной скорости WHSV от 0,1 до 200 ч-1. Предпочтительно температура находится в интервале между 150 и 300oС, давление - между 2000 и 4500 кПа, а скорость WHSV - между 0,1 и 10 ч-1. Реакция переалкилирования предпочтительно находится в таких условиях, что имеет место по меньшей мере частично в жидкой фазе, даже более предпочтительно, в таких условиях, что имеет место, по существу, в жидкой фазе.

Мольное соотношение между ароматическим углеводородом и полиалкилароматическим углеводородом может варьироваться от 1 до 30, предпочтительно от 1 до 10.

В соответствии с предпочтительным аспектом для повышения выхода моноалкилированного продукта в реакции ароматических соединений с легкими олефинами и, в частности, бензола с этиленом с получением этилбензола и бензола с пропиленом с получением кумола цеолит ERS-10 может быть использован в том же реакторе, в котором имеет место процесс алкилирования, где при достаточном времени пребывания количество полиалкилированных побочных продуктов может быть снижено по отношению к моноалкилированному продукту.

В соответствии с другим аспектом настоящего изобретения для получения лучших выходов моноалкилированного продукта продукт, полученный при алкилировании, может быть разделен на (а) фракцию ароматического углеводорода, (в) фракцию моноалкилированного ароматического соединения и (с) фракцию полиалкилированных ароматических соединений, и эта последняя фракция повторно подается в реактор алкилирования, где подвергается реакции переалкилирования с получением моноалкилированного продукта. В соответствии с предпочтительным аспектом настоящего изобретения фракция (с) полиалкилированных ароматических соединений подвергается переалкилированию в отдельном реакторе, где она вступает в контакт с питанием ароматического углеводорода в присутствии катализатора, содержащего цеолит ERS-10.

Например, фракция "кумольных отстоев", полученная в способе алкилирования с получением кумола, может быть использована в качестве полиалкилированного ароматического углеводорода, преимущественно состоящего из диизопропилбензолов.

Дополнительный аспект настоящего изобретения поэтому относится к способу получения монолкилированных ароматических углеводородов, предусматривающий:

1) взаимодействие ароматического углеводорода с С2-4-олефином в условиях алкилирования в присутствии катализатора, содержащего цеолит ERS-10;

2) разделение полученного продукта на (а) фракцию, содержащую ароматический углеводород, (в) фракцию, содержащую моноалкилированный ароматический углеводород? и (с) фракцию, содержащую поли-алкилированные ароматические углеводороды;

3) взаимодействие фракции (с), содержащей полиалкилированные ароматические углеводороды, с ароматическим углеводородом в условиях переалкилирования в присутствии цеолита ERS-10.

Стадии 1) и 3), предпочтительно, осуществляют в условиях частично жидкой фазы, даже более предпочтительно, в условиях по существу жидкой фазы.

ПРИМЕР 1 (получение цеолита ERS-10)

10,4 г тетраэтилортосиликата добавляют при перемешивании к раствору, состоящему из 45 г деминерализованной воды, 0,204 г изопропилата алюминия, 0,19 г гидроокиси натрия и 1,71 г 6-азониаспиро-(5,5)ундекан гидроксида (Q). Эти операции выполняют при комнатной температуре. После завершения гидролиза получают опалесцентный раствор, имеющий следующий состав, выраженный в мольных соотношениях:

SiO2:Аl2O3=100:1

Na+:SiO2=0,095:1

Q:SiO2=0,2:1

H2O:SiO2=50:1

OH-:SiO2=0,295:1

Раствор затем загружают в стальной автоклав, расположенный в термошкафу и выдерживаемый при 170oC, при самозарождающемся давлении в течение 14 суток. После охлаждения до комнатной температуры кристаллический продукт отделяют от маточного раствора фильтрацией, промывают деминерализованной водой и сушат в термошкафу при 120oС в течение 2 ч.

Состав кристаллического материала, определенный с помощью элементарного химического анализа, является следующим:

67 SiO2:1 Аl2O3:0,5 Q2O:0,3 Na2O:7 Н2О.

Полученный материал является кристаллическим алюмосиликатом, имеющим дифракционную рентгенограмму (полученную с помощью вертикального гониометра, оборудованного электронной импульсо-счетной системой с использованием излучения СuКα λ=1,544178Е), как описано в патенте ЕР 796821, пример 1, таблица 3. Образец затем прокаливают при 550oС в течение 5 ч в токе воздуха. Химическим анализом установлен следующий состав:

67 SiO2:1 Аl2O3:0,3 Na2O.

Дифракционный рентгеновский спектр порошков, относящихся к этому образцу в кислотной форме, является таким, как указано в патенте ЕР 796821, пример 1, таблица 4.

Кальцинированный продукт затем подвергают процессу обмена в кислотной форме путем повторной обработки раствором ацетата аммония при 80oС, промывают деминерализованной водой и прокаливают при 550oС в течение 5 ч. Остаточное содержание натрия в полученном таким образом образце равняется менее 100 ч. на млн.

ПРИМЕР 2 (тест на алкилирование: синтез кумола).

Катализатор в виде порошка ERS-10, полученного в примере 1, превращают в таблетки, просеивают в частицы, имеющие размеры 20-40 меш, и испытывают в способе алкилирования бензола пропиленом с получением кумола. 3 г этого катализатора загружают в реактор с неподвижным слоем, имеющий диаметр 1,2 см, снабженный контейнером с внутренним термометром, в который вводят термопару для регулирования температуры. Реактор погружают на нагретую масляную баню для лучшего регулирования температуры. Катализатор сначала активируют в азоте при 180oС для исключения каких-либо остаточных следов присутствующей здесь влаги.

Условиями, предназначенными для испытания на алкилирование, являются:

Мольное соотношение бензол:пропилен=7:1

Температура - 150oС

Давление - 3800 кПа

WHSV - 1 ч-1

Продукты анализируют при помощи газового хроматографа (типа Hewlett-Packard 5890, снабженного детектором ионизации пламени), имеющего капиллярную колонку PONA (50 м х 0,21 мм х 0,5 мкм).

Результаты испытаний:

Время в потоке (ч) - 22,5

Превращение пропилена (%) - 99,3

Распределение нормализованных продуктов по отношению к бензолу (мас.%)

Олигомеры - 0,25

Кумол - 92,64

н-Пропилбензол (ч. на млн/кумол) - 158

Диизопропилбензолы (ДИПБ'ы) - 5,88

Другие - 0,92

Селективность (%)

(С9/С6) - 94,82

(С9/С3) - 89,52

(ИПБ'ы/C3) - 97,93

где (С9/С6) - селективность кумола по отношению к бензолу;

(C9/С3) - селективность кумола по отношению к пропилену;

(ИПБ'ы/C3) - селективность изопропилбензолов (ИПБ'в) (кумол, диизопропилбензолы) по отношению к пропилену.

ПРИМЕР 3 (испытание на алкилирование: синтез кумола).

Повторяют пример 2 в следующих условиях:

Температура - 170oС

Давление - 3800 кПа

WHSV - 1 ч-1

Результаты испытаний:

Время в потоке (ч) - 22,5

Превращение пропилена (%) - 99,5

Распределение нормализованных продуктов по отношению к бензолу (мас.%)

Олигомеры - 0,23

Кумол - 88,34

н-Пропилбензол (ч. на млн/кумол) - 265

Диизопропилбензолы (ДИПБ'ы) - 10,45

Другие - 0,72

Селективность (%)

(С9/С6) - 91/37

(С9/С3) - 83,71

(ИПБ'ы/C3) - 98,68

ПРИМЕР 4

Повторяют пример 2 в следующих условиях:

Мольное соотношение бензол:пропилен=7:1

Температура - 185oС

Давление - 3800 кПа

WHSV - 1 ч-1

Результаты испытаний:

Время в потоке (ч) - 87,5

Превращение пропилена (%) - 99,5

Распределение нормализованных продуктов по отношению к бензолу (мас.%)

Олигомеры - 0,21

Кумол - 86,61

н-Пропилбензол (ч. на млн/кумол) - 360

Диизопропилбензолы (ДИПБ'ы) - 12,3

Другие - 0,68

Селективность (%)

(С9/С6) - 89,98

(С9/C3) - 81,43

(ИПБ'ы/C3) - 98,56

ПРИМЕР 5 (сравнительный)

Повторяют пример 2 с использованием в качестве катализатора цеолита USY (330 HUA фирмы Tosoh Corporation) в следующих условиях:

Загруженный катализатор - 3,0 г

Мольное соотношение бензол:пропилен=7:1

Температура - 150oС

Давление - 3800 кПа

WHSV - 1 ч-1

Результаты испытаний:

Превращение пропилена (%) - 98,1

Распределение нормализованных продуктов по отношению к бензолу (мас.%)

Олигомеры - 0,33

Кумол - 73,5

н-Пропилбензол (ч. на млн/кумол) - 170

Диизопропилбензолы (ДИПБ'ы) - 21,88

Другие - 4,51

Селективность (%)

(С9/С6) - 79,36

(С9/С3) - 63,69

(ИПБ'ы/С3) - 91,93

При сравнении этих результатов с результатами, полученными в тех же рабочих условиях в примере 2, можно видеть, что цеолит ERS-10 имеет намного более высокую селективность к кумолу, чем цеолит Y по отношению как к бензолу, так и к пропилену. Необходимо также отметить, что как в примере 2, так и в сравнительном примере 5 превращение пропилена является одинаковым, а когда речь идет о получении изопропилбензолов (ИПБ'ов), значения, полученные с цеолитом ERS-10, являются намного выше значений, полученных с цеолитом Y.

ПРИМЕР 6 (сравнительный)

Повторяют пример 2 с использованием в качестве катализатора морденита CBV40 (фирма PQ Corporation) в следующих условиях:

Загруженный катализатор - 3,0 г

Мольное соотношение бензол:пропилен=7:1

Температура - 150oС

Давление - 3800 кПа

WHSV - 1 ч-1

Результаты испытаний:

Превращение пропилена (%) - 99,8

Распределение нормализованных продуктов по отношению к бензолу (мас.%)

Олигомеры - 0,31

Кумол - 89,1

н-Пропилбензол (ч. на млн/кумол) - 163

Диизопропилбензолы (ДИПБ'ы) - 10,58

Другие - 0,33

Селективность (%)

(C9/C6) - 91,85

(С9/С3) - 84,25

(ИПБ'ы/С3) - 99,05

Из сравнения этих результатов с результатами, полученными в тех же рабочих условиях в примере 2, видно, что цеолит ERS-10 имеет намного более высокую селективность к кумолу, чем морденит по отношению как к бензолу, так и к пропилену. Также в этом случае необходимо отметить, что как в примере 2, так и в сравнительном примере 6 превращение пропилена является одинаковым, в случае же получения изопропилбензолов (ИПБ'ов) значения, полученные с цеолитом ERS-10, значительно выше значений, полученных с морденитом.

Следовательно, цеолит ERS-10 приводит к более высокому получению кумола и к более низкому образованию побочных продуктов, таких как диизопропилбензолы, олигомеры и н-пропилбензол.

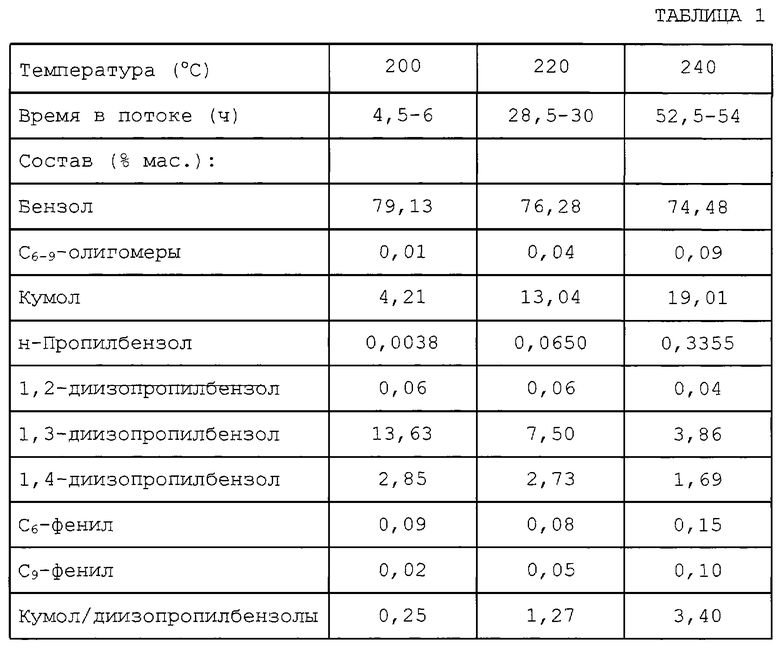

ПРИМЕР 7 (каталитическое испытание на переалкилирование)

Испытание на переалкилирование проводят с использованием катализатора ERS-10, полученного, как описано в примере 1, переработанного в таблетки, имеющие размеры 20-40 меш. Испытание проводят в установке непрерывного действия с неподвижным слоем, где загружается 2,0 г катализатора.

Жидкостное питание состоит из смеси бензола (80 мас.%) и 1,3-диизопропилбензола (20 мас.%).

Условия проведения реакции следующие:

Температура - 200, 220 и 240oС

Давление - 5000 кПа

WHSV - 5 ч-1

Результаты испытаний приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ АЛКИЛИРОВАНИЯ И/ИЛИ ПЕРЕАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1997 |

|

RU2189859C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБЫ ИХ АЛКИЛИРОВАНИЯ И ТРАНСАЛКИЛИРОВАНИЯ | 1995 |

|

RU2147929C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИАЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2818090C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ СПИРТАМИ C-C | 2012 |

|

RU2571097C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛИРОВАННЫХ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2246474C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ОЛЕФИНАМИ | 2012 |

|

RU2603193C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СПОСОБ УВЕЛИЧЕНИЯ СРОКА СЛУЖБЫ КАТАЛИЗАТОРА | 1996 |

|

RU2108315C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2351393C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2000 |

|

RU2234490C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2763741C2 |

Использование: нефтехимия. Сущность: проводят алкилирование ароматического углеводорода олефином, содержащим от 2 до 4 атомов углерода, или переалкилирование полиалкилароматическим углеводородом в присутствии цеолита ERS-10. Технический результат: увеличение селективности по отношению к моноалкилированному продукту. 3 с. и 34 з.п.ф-лы, 2 табл.

16 Способ по п.1, отличающийся тем, что используют последовательно два или более каталитических слоев или реакторов.

| Ключевой стабилизатор напряженияпОСТОяННОгО TOKA | 1979 |

|

SU796821A1 |

| US 3251897 A, 17.05.1966 | |||

| US 4292458 A, 29.09.1981 | |||

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

Авторы

Даты

2003-07-20—Публикация

1999-04-06—Подача