Изобретение относится к области строительных материалов, в частности, к изготовлению кирпича керамического.

Известен состав [1] для изготовления керамического кирпича, включающий легкоплавкую глину, шамот, песок и прокаленные неорганические отходы станций обезжелезивания. Недостатком этого состава является то, что его применение требует прокаливания, размола и просеивания, что является относительно энергоемким процессом, в результате чего значительно повышается стоимость строительного кирпича на его основе.

Технической задачей, на решение которой направлено предлагаемое изобретение, является замена в составе сырья для изготовления керамического строительного кирпича прокаленных неорганических отходов станций обезжелезивания торфом фракцией 0,5-5 мм и непрокаленными осадками химводоподготовки теплоэлектроцентралей, что позволяет снизить энергетические затраты, повысить физико-механические свойства изделия и снизить себестоимость готовой продукции.

Поставленная техническая задача решается тем, что керамическая масса для производства строительного кирпича, включающая легкоплавкую глину, шамот, песок и дополнительно содержит торф фракции 0,5-5 мм и непрокаленные осадки химводоподготовки, образующиеся на теплоэлектроцентралях и при следующем соотношении компонентов, мас. %:

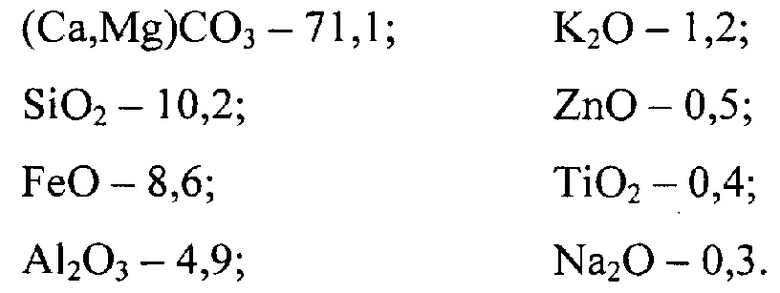

при этом непрокаленные осадки химводоподготовки теплоэлектроцентралей имеют следующий оксидный состав (усредненное содержание), мас. %:

Сопоставительный анализ показывает, что состав заявляемой керамической массы отличается от прототипа содержанием торфа фракции 0,5-5 мм, изготавливаемого путем измельчения и непрокаленных осадков химводоподготовки, образующихся на теплоэлектроцентралях, что свидетельствует о наличии отличительного признака заявляемого изобретения.

В качестве добавки в керамическую массу используют торф фракции 0,5-5 мм, изготавливаемый путем измельчения и непрокаленные осадки химводоподготовки теплоэлектроцентралей. Торф имеет массовую долю зерен фракции: более 5 мм - до 10%, менее 5 мм - 90-100%, средняя относительная влажность фракции 0-5 мм - 40%. Осадки химводоподготовки теплоэлектроцентралей представляют собой пастообразную массу коричневого цвета с рабочей влажностью 17-20%. Оксидный состав осадков химводоподготовки теплоэлектроцентралей (усредненное содержание) установлен методами рентгенофлуоресцентного, микрорентгеноспектрального и рентгенофазового анализов и составляет (мас. %): (Ca,Mg)CO3 - 71,1; SiO2 - 10,2; FeO - 8,6; Al2O3 - 4,9; K2O - 1,2; ZnO - 0,5; TiO2 - 0,4; Na2O - 0,3, суммарное содержание остальных примесей не превышает 0,5%, кислород и другие легкие - остальное. Данные по Al, K, Zn, Ti, Na - даны в пересчете на оксиды.

Гранулометрический состав шамота (массовая доля зерен в %):

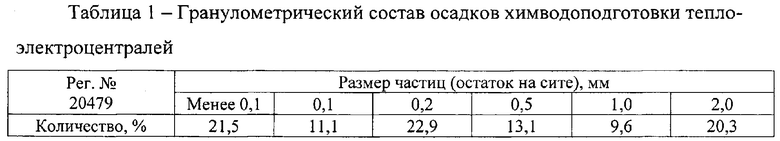

Гранулометрический состав осадков химводоподготовки теплоэлектроцентралей установлен методом сухого просеивания набором сит [2]. Результаты приведены в таблице 1.

Приготовление керамической массы для производства строительного кирпича производится следующим образом. Легкоплавкая глина влажностью - 20,5-25,5% поступает в глинорыхлитель, дозируется питателем. Отощающие добавки (шамот, песок, непрокаленные осадки химводоподготовки теплоэлектроцентралей), выгорающие добавки (торф фракции 0,5-5 мм) дозируются из боковых бункеров питателем. Все компоненты керамической массы поступают в камневыделительные вальцы, далее в вальцы тонкого помола и двухвальнный смеситель с фильтрующей решеткой перемешиваются, измельчаются и усредняются. По конвейеру керамическая масса поступает в смеситель двухвальный и далее в пресс, где производится формование бруса. Резка бруса на изделия нужных размеров осуществляется на автоматах однострунной и многострунной резки. Сформованные изделия по конвейерам подаются для садки на сушильные вагонетки. Сушка сырца осуществляется в трех туннельных сушилках непрерывного действия. Вагонетки с высушенным кирпичом в автоматическом режиме подаются к роботу-автомату, который укладывает на цепной конвейер и подает высушенный кирпич на программный стол к роботу- автомату, который производит садку кирпича на печные вагонетки. Загруженные печные вагонетки проталкиваются в туннельную печь, с плоским сводом и верхней подачей топлива. Температура обжига для кирпича рядового 980-1000°С. Температура горячего воздуха, отбираемого из зоны охлаждения 350-450°С. Температура в подвагонеточном пространстве 40°С. Температура отходящих газов 50-80°С.

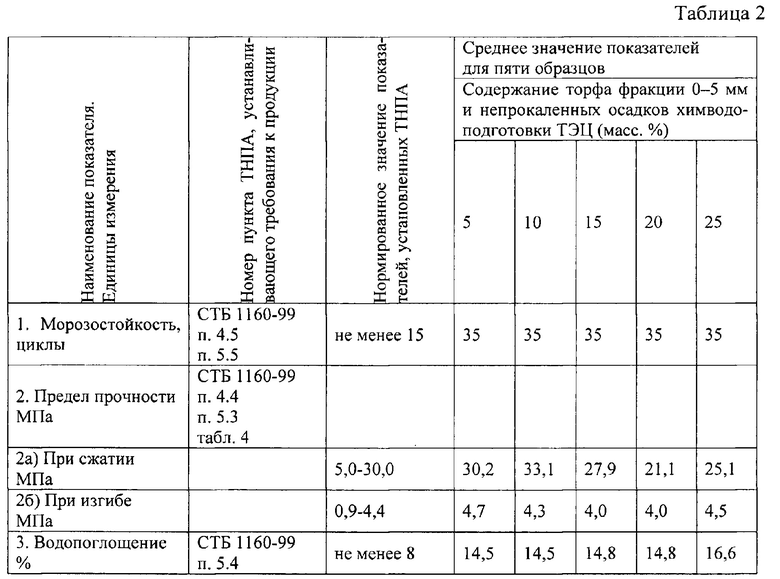

Результаты испытаний образцов кирпича по физико-механическим показателям в таблице 2.

Добавление торфа фракции 0,5-5 мм в количестве до 3,5 мас. % и непрокаленных осадков химводоподготовки теплоэлектроцентралей в количестве до 10 мас. % при производстве изделий из керамической массы обеспечивают возможность оптимальных условий структурообразования, способствует снижению температуры обжига, более равномерной сушке во всем объеме кирпича, уменьшению возникающих при сушке напряжений, определяющих повышение физико-механических свойств керамических изделий.

Торф фракции 0,5-5 мм, и непрокаленные осадки химводоподготовки теплоэлектроцентралей, в совокупности с известными существенными признаками, обеспечивают достижение заявляемого технического результата за счет наличия в керамической массе выгорающего торфа и непрокаленных осадков химводоподготовки теплоэлектроцентралей в мелкодисперсной фазе, что свидетельствует о возможности получения более высокого технического результата и промышленной применимости заявляемого изобретения.

Использование для изготовления строительного керамического кирпича разработанной керамической массы позволяет исключить энергозатратные операции прокаливания и размола, снизить стоимость керамического кирпича на 10-15% за счет снижения температуры обжига, повысить механическую прочность готового изделия на сжатие, морозостойкость, а также утилизировать осадки химводоподготовки теплоэлектроцентралей и остатков торфа.

Источники информации, принятые во внимание при составлении заявки на изобретение.

1. Патент BY 18790, 2014.

2. ΜΑ. ΜΗ 63-98 «Сита лабораторные строительные».

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2229454C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2005 |

|

RU2287504C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 1996 |

|

RU2114086C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2581588C1 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА | 1994 |

|

RU2089526C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2425817C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СЫРЬЕВАЯ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2100324C1 |

Изобретение относится к области производства строительных материалов. Предложена керамическая масса для производства строительного кирпича, содержащая (мас.%): легкоплавкую глину (75-84,5), шамот (2,0-3,5), песок (10-15), а в качестве выгорающей и отощающей добавок содержит торф фракции 0,5-5 мм (2,0-3,5) и непрокаленные осадки химводоподготовки, образующиеся на теплоэлектроцентралях (1,5-10). Технический результат - добавление торфа фракции 0,5-5 мм и непрокаленных осадков химводоподготовки теплоэлектроцентралей при производстве изделий из глинистого сырья обеспечивает возможность оптимальных условий структурообразования, способствует снижению температуры обжига, более равномерной сушке во всем объеме кирпича, уменьшению возникающих при сушке напряжений, определяющих повышение физико-механических свойств керамических изделий. Также снижается температура обжига, повышается морозостойкость готовых изделий, а также снижается стоимость изготовления керамического кирпича на 10%. 2 табл.

Керамическая масса для производства строительного кирпича, содержащая легкоплавкую глину, отличающаяся тем, что дополнительно содержит шамот, песок, торф фракции 0,5-5 мм и непрокаленные осадки химводоподготовки теплоэлектроцентралей при следующем соотношении компонентов, мас. %:

при этом непрокаленные осадки химводоподготовки теплоэлектроцентралей имеют следующий оксидный состав (усредненное содержание), мас. %:

| Способ удаления фосфора из чугуна без удаления углерода | 1926 |

|

SU18790A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2008 |

|

RU2388721C1 |

| CN 101255050 A, 03.09.2008. | |||

Авторы

Даты

2022-06-06—Публикация

2020-08-18—Подача