Изобретение относится к герметизирующей смеси, предназначенной для герметизации технологического оборудования, в том числе технологических печей и котельного оборудования, в нефтеперерабатывающей и нефтехимической промышленности.

Одной из проблем при эксплуатации технологических печей и котельного оборудования, применяемых в нефтеперерабатывающей и нефтехимической промышленности, является наличие неорганизованных присосов воздуха в корпус печи, в местах стыков наружного корпуса технологических печей, а также отверстий в местах входов/выходов технологических трубопроводов в корпус печи и из корпуса печи.

Неорганизованные присосы атмосферного воздуха в печь неизбежны при наличии неплотностей, так как технологические печи работают под разрежением. Наружный воздух проникает в печь через неплотности и понижает температуру рабочей газовой среды внутри печи, в результате чего увеличивается расход топлива для поддержания технологического режима. Чтобы уменьшить проникновение наружного воздуха, необходимо устранить места неорганизованных присосов воздуха в печь.

Наиболее распространенной системой соединения и герметизации технологических печей, является применение асбестовых шнуров и прокладок. Однако, применение данного способа не всегда возможно на работающей печи и в ряде случаев может потребоваться остановка технологического процесса. Кроме того, значительная часть отверстий имеет сложный профиль и небольшой размер, что делает невозможным их уплотнение с помощью асбестового шнура и других аналогичных уплотнителей.

Герметизация технологического оборудования традиционными методами, зачастую приводит к ослаблению резьбовых соединений на фланцах оборудования и требует постоянной механической подтяжки резьбовых соединений. При ослаблении таких соединений, возникает вытекание продукта в окружающую среду, что может привести к аварийной остановке оборудования, а также к коррозии металлических соединений. Не всегда представляется возможность своевременно произвести протяжку резьбовых соединений оборудования, из-за высоких поверхностных температур, так как не исключена возможность получения ожоговой травмы персоналом, производящим ремонтные работы.

Известен высокотемпературный герметик (патент RU №2188841), включающий в свой состав следующие компоненты: каучук, оксид цинка, этилсиликат, ускоритель вулканизации, полиметилгидроксисилан. Для ускорения вулканизации используется NN-диметил-N-триэтоксисилинметил-гидрозин. Герметик предназначен для герметизации различных агрегатов самолетных конструкций, эксплуатирующихся в диапазоне температур от -60 °С до +300 °С. Состав герметика следующий, мас.ч.:

Недостатком данной композиции является большое время полной вулканизации (24-48 часов), ограниченный диапазон верхней температуры рабочей поверхности +300 °С, невозможность нанесения на поверхность при температуре выше 100 °С, в этом случае происходит моментальное вздутие и расслоение смеси.

Известна термоотверждаемая герметизирующая композиция, используемая для ремонта паропроводов (патент RU №2327723).

Данная термоотверждаемая композиция предназначена для ремонта паропроводов без остановки подачи пара. Композиция содержит, мас.ч.: 100 (мет)акрилового мономера или его смеси с аллиловым мономером, 0,5-2,5 инициатора, 0,01-0,32 гидрохинона, 0,01-0,13 2,2,6,6-тетраметил-4-оксопиперидин-1-оксила, 0,004-0,05 динатриевой соли этилендиаминтетрауксусной кислоты, 20-125 наполнителя и 5-30 функциональных добавок. Заявляемая композиция имеет полимеризационную активность при температуре 100-250 °С 3-8 минут и предел прочности 6,5-15,5 МПа. Применение предлагаемой композиции позволяет осуществлять ремонт паропровода без остановки подачи пара.

Недостатком данной композиции является сложность ее производства, высокая себестоимость, а также ограниченный верхний температурный предел ее применения (не выше 250 °С).

Известен высотемпературный уплотнительный материал (патент RU №2487907), включающий неорганическое волокно, а именно кремнеземное и/или каолиновое волокно, каучук и вспененный вермикулит, а также дополнительно содержащий фенолформальдегидной смолы и канифоль. Известный высокотемпературный уплотнительный материал выполняется в форме листа и применяется для производства уплотнений, использующихся в парогазовых силовых установках. Как следует из приведенных данных, известный материал хорошими уплотнительными свойствами: сжимаемость 35-46%, восстанавливаемость - от 12 до 16%, максимальная рабочая температура - 1100 °С. Однако, известный высокотемпературный уплотнительный материал является неэффективным для применения отверстий небольшого размера и сложного профиля.

Известен состав термостойкого силиконового герметика, обладающего высокой прочностью (патент CN №1083149900). Герметик содержит органический полисилоксан, модифицированный каолин, модифицированное силиконовое масло, сшивающий агент на основе силанового соединения, силановый связующий агент и катализатор. Известный герметик обладает хорошей прочностью и высокой адгезией, однако он имеет ограниченный верхний температурный предел применения до 300 °С.

Известен состав герметика на основе низкомолекулярного, силоксанового каучука (патент RU №2249027), который предназначен для герметизации различных соединений, требующих маслобензостойкости и эксплуатации в широком диапазоне температур. Герметик включает в свой состав, следующие компоненты (в мас.ч.):

Недостатком данного герметика являются ограничения по температуре обрабатываемой поверхности не выше 40 °С, а также ограничение эксплуатации при температурах выше 300 °С.

Известен состав огнеупорной композиции (патент RU №2235078), включающий алюмохромфосфатное связующее, ускоритель твердения, воду и тонкодисперсный наполнитель - комбинацию, содержащую высокоглиноземистый мертель, в качестве ускорителя твердения - сульфат натрия, а указанный наполнитель дополнительно содержит керамическую массу и кремнезем. Известный состав используется для склеивания изделий из огнеупоров и керамики, ремонта футеровок тепловых агрегатов. Известный состав обладает высоким уровнем адгезионной и механической прочности клеевого соединения. Однако, для применения известного состава необходима остановка работы оборудования.

Известен состав высокотемпературного герметика (патент RU №2650977) для электрохимических устройств с твердым электролитом на основе галлата лантана, содержащий оксид кремния в качестве стеклообразователя и корректирующие добавки, где в качестве корректирующих добавок содержатся оксиды галлия, магния и натрия. Однако, известный герметик может применяться при температурах только до 800 °С.

Наиболее близким к заявляемому составу по технической сущности и достигаемому результату является состав, описанный в патенте CN 107236464 «Термостойкий герметик, способ его приготовления и применение», выбранный в качестве прототипа.

В известном составе в качестве основного компонента используется силикат натрия, в качестве отвердителя используется кварцевый песок и порошок оксида алюминия, а порошок силиката алюминия используется в качестве вспомогательного агента. Герметик содержит 30-40 частей кварцевого песка, 10-15 частей порошка силиката алюминия, 2-6 частей порошка оксида алюминия и 45-55 частей силиката натрия.

Известный состав отвечает требованиям устойчивости к высоким температурам и используется для авиационной техники. Однако, состав имеет ограничение эксплуатации при температурах выше 700 °С и не обладает достаточной эластичностью.

Задачей предлагаемого технического решения является создание герметизирующей смеси, обладающей высокой термостойкостью, эластичностью и устойчивостью в агрессивных средах, позволяющей производить герметизацию поврежденных технологических участков без остановки оборудования.

В ходе проведенных исследований поставленная задача была решена путем создания высокотемпературного герметика, включающего силикат натрия, силан А-187 – промотор адгезии, диспергатор CHP-500, высоко-температурную силиконовую эмульсию Wacker-50E, полые микросферы из натриево-кальциевого боросиликатного стекла размером 0,15-0,25 мкм, оксид магния, оксид цинка, нитрид бора, диоксид кремния, микроволокно из волокон полимера длиной от 1 мм до 2,5 мм и мелкодисперсный каолиновый шамот с размером частиц 0,2-0,4 мкм, при следующем содержании компонентов, мас.%:

Новым техническим результатом при использовании предлагаемого состава является повышение эффективности герметика за счет повышения верхней температурной границы его использования до+1000 °С, а также повышение эластичности и устойчивости при работе в агрессивных химических средах, что позволяет эффективно использовать предлагаемый состав на предприятиях нефтедобычи и нефтепереработки для герметизации нефтедобывающего и нефтеперерабатывающего оборудования без его выключения.

Технический результат, достигаемый предлагаемым составом, обусловлен его новыми свойствами, обнаруженными при проведении исследований.

Мелкодисперсный шамот с размером частиц 0,2-0,4 мкм в сочетании с микроволокном выдерживают высокие температуры плавления, выше 2000 °С.

Микроволокно придает дополнительную прочность герметику, улучшая его деформационную прочность при нагреве и остывании металлических поверхностей (перепад температур), а высокотемпературная силиконовая эмульсия Wacker-50E повышает эластичность герметика, тем самым исключается разрыв предлагаемого состава при эксплуатации. Высокотемпературная силиконовая эмульсия образует особую пленку, которая защищает обрабатываемую поверхность от проникновения агрессивных веществ, исключая разъедание и коррозию металла.

Оксид магния, оксид цинка, нитрид бора, входящие в состав герметика, с одной стороны обеспечивают антикоррозийную стойкость обрабатываемой металлической поверхности, а с другой - снижают тепловое излучение в инфракрасном диапазоне.

Диспергатор СНР-500 способствует равномерному распределению сухих веществ в жидкости, предотвращая образование комочков, то есть слипания мелкодисперсных компонентов между собой.

Силан А-187, диоксид кремния и силикат натрия улучшают адгезивные свойства герметика.

Соотношение компонентов в предлагаемом составе подобрано экспериментальным путем и является оптимальным, что позволяет получить технический результат соответствующий поставленной задаче.

Примеры технологического оборудования, при ремонте которого может быть использован предлагаемый герметик: корпус технологических печей, трубопроводы технологические, печи технологические, аппараты кожухотрубчатые теплообменные и конденсаторы с винтовыми перегородками и трубные пучки к ним, установки нагревательные для нефтеперерабатывающих заводов, трубопроводы технологические стальные, арматура трубопроводная, задвижки, насосы и агрегаты насосные для перекачки жидкостей, котлы паровые стационарные, установки котельные, дымовые трубы, металлические трубы для отвода дымовых газов.

Разработанная смесь обеспечивает герметизацию швов и соединений всего технологического оборудования при высоких механических и температурных нагрузках, работающего в диапазоне температур от - 60°С до+1000°С.

Способ получения предлагаемого состава.

Расчетное количество мелкодисперсного шамота с размером частиц 0,2-0,4 мкм, стеклянных микросфер размером 15 мкм, оксида магния, оксида цинка, нитрида бора помещаются в смеситель с водой и перемешивают при 3000 оборотах в течении часа. После этого для предотвращения образования сгустков и равномерного распределения сухого вещества добавляются диспергатор CHP-500 и вновь перемешивают в течение 2,5 часов.

После получения равномерной субстанции смесь с помощью вакуумной подачи отправляют в реактор, работающий со скоростью перемешивания 300 об/мин. Затем в реактор подают силан А-187 и высокотемпературную эмульсию WACKER 50E и ведут перемешивание в течение 1 часа. Далее добавляют стеклянные микросферы и силикат натрия и перемешивают еще в течение 2-х часов. После получения однородной массы герметика в зависимости от вязкости, добавляют диоксид кремния и микрофибра, смесь перемешивают еще 1 час и фасуют. Полученная герметизирующая смесь имеет вязкость от 30 до 60 сантипуаз.

При изготовлении предлагаемого состава в качестве компонентов композиции используют следующие вещества.

Силикат натрия - представляет собой белый или беловатый мелкодисперсный порошок без определенного вкуса и запаха, соответствует ГОСТ Р50418-92 Силикат натрия растворимый Технические условия.

Мелкодисперсный каолиновый шамот - может быть получен, например, из отходов высокотемпературного футеровочного кирпича, путем переработки их на бисерной мельнице в мелкодисперсную муку с размером частиц 0,2 - 0,4 мкм.

Стеклянные микросферы - полые микросферы из натриево-кальциевого боросиликатного стекла, размером 0,15-0,25 мкм.

Оксид магния - представляет собой легкий, рыхлый порошок белого цвета, легко впитывающий воду, широко применяется для производства огнеупоров, соответствует ГОСТ 4526-75 Реактивы. Магний оксид. Технические условия. ГОСТ 2642.8-2017 ОГНЕУПОРЫ И ОГНЕУПОРНОЕ СЫРЬЕ Методы определения оксида магния.

Оксид цинка - представляет собой бесцветный кристаллический порошок (кристаллы гексагональной сингонии), нерастворимый в воде, желтеющий при нагревании, соответствует ГОСТ 10262-73 Реактивы ЦИНКА ОКИСЬ Технические условия.

Нитрид бора - нитрид бора гексагональный марки А, В, С, представляет собой мелкопористый кристаллический порошок белого цвета, соответствует ТУ 2112-003-49534204-2002 Бора нитрид гексагональный. Технические условия.

Диоксид кремния - оксид кремния (IV), представляет собой бесцветные кристаллы с температурой плавления +1713…+1728 °C, обладающие высокой твердостью и прочностью, соответствует ГОСТ 9428-73 Реактивы КРЕМНИЙ (IV) ОКСИД Технические условия.

Микроволокно - ткань, произведенная из волокон полиэфира, также может состоять из волокон полиамида и других полимеров. Используется микроволокно длиной от 1 мм до 2,5 мм.

Силан А 187 - (3-глицидилоксипропилтриметокси-силан), представляет собой бесцветную жидкость, является органо-функциональным силаном, действующим в качестве усилителя адгезии между неорганическими материалами (стекло, металлы, наполнители) и органическими полимерами (термопласты, эластомеры, т.д.). Органофильная функциональная глицидильная группа Силана-187 может реагировать с подходящим полимером. Содержание основного вещества 98%, относительная плотность - 1,0700, удельный вес 1,07 г/см3.

Диспергатор СНР-500 - диспергатор фирмы «CH POLYMERS» (Финляндия), является универсальным связующим с превосходной водостойкостью и стойкостью к воздействию щелочи.

Высокотемпературная силиконовая эмульсия Wacker-50E - представляет собой неионную эмульсию полисилоксана типа масло-в-воде, содержащую алкильные и аралкильные органические группы.

Предлагаемый состав характеризуется необходимыми физико-химическими и специализированными свойствами, а также стабильностью в течение установленных сроков годности.

Ниже приведены примеры реализации настоящего изобретения, для удобства представленные в таблицах 1-3.

Таблица 1.

Таблица 2.

Таблица 3.

Высокотемпературный герметик на основе силиката натрия, полученный в соответствии с приведенными примерами, во всех случаях подтвердил достижение заявленного технического результата.

Предлагаемый высокотемпературный герметик проходил испытание по устранению негерметичных участков печи П-4 установки 24/7. Технические характеристики герметика представлены в таблице 4.

Таблица 4.

В рамках работы проводилась герметизация:

- стыков наружного корпуса печи (толщина стыков от 3 до 10 мм);

- отверстий шириной от 20 до 100 мм в местах выхода змеевика печи.

Работы по устранению мест присосов выполнялись на работающей печи 06.08.2020. Контроль состояния мест присосов воздуха, на которые был нанесен предлагаемый герметик, осуществлялся через 6 месяцев.

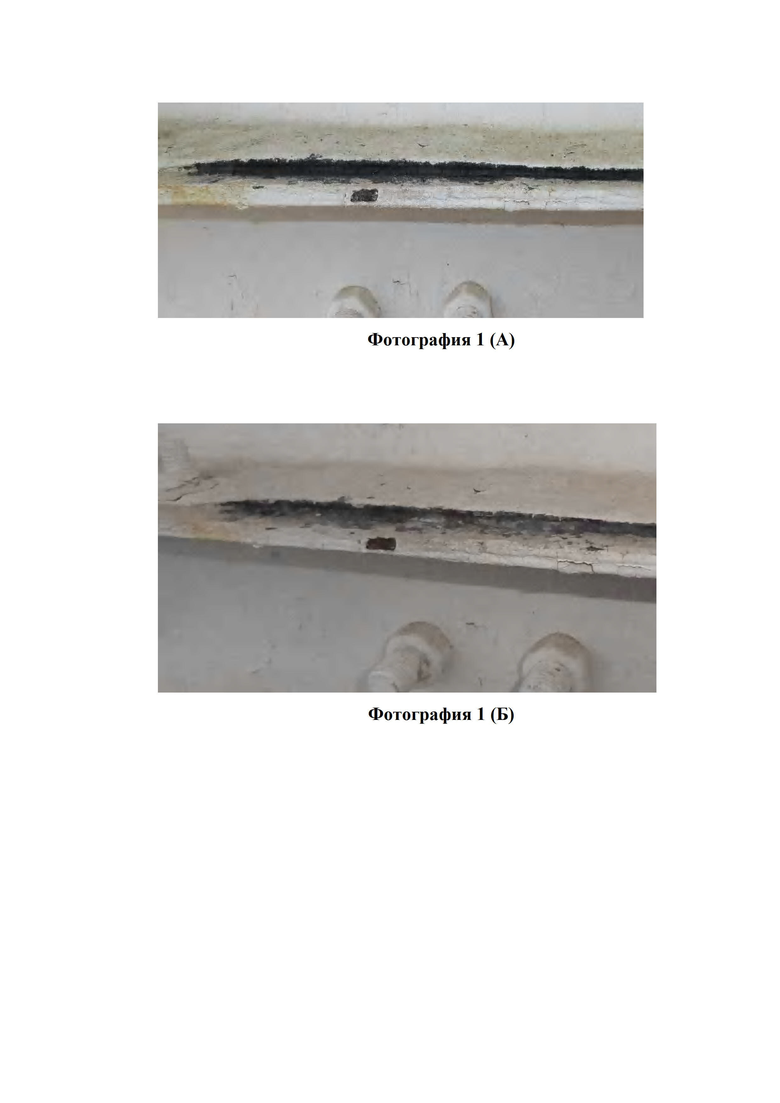

Изображения мест присосов воздуха в печи П-4 установки 24/7 при первичном нанесении предлагаемого состава на поверхность и через 6 месяцев после эксплуатации представлены на фотографиях:

- на фотографиях 1 (А), 2 (А), 3 (А) представлены изображения при первичном нанесении предлагаемого состава на поверхность оборудования;

- на фотографиях 1 (Б), 2 (Б), 3 (Б) представлены изображения через 6 месяцев после эксплуатации данного оборудования.

Для оценки сохранения свойств предлагаемого герметика в ходе эксплуатации, был проведен осмотр мест герметизации. В ходе осмотра было установлено, что герметик сохранил свои первоначальные свойства в ходе эксплуатации. Отслоений и растрескивания герметика не обнаружено.

Предлагаемый высокотемпературный герметик является эффективным при использовании его при температурах до +1000 °С, эластичным и устойчивым при работе в агрессивных химических средах, может быть использован для герметизации нефтедобывающего и нефтеперерабатывающего оборудования без его выключения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкий герметик | 2024 |

|

RU2839478C1 |

| Энергосберегающее покрытие с термоиндикаторным эффектом для металлических поверхностей | 2019 |

|

RU2707993C1 |

| Защитное покрытие для кирпичной или бетонной поверхности | 2019 |

|

RU2707992C1 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| ВОДНО-ДИСПЕРСИОННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ, АНТИКОРРОЗИОННАЯ, АНТИКОНДЕНСАТНАЯ КРАСКА ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2572984C2 |

| КОМПОЗИЦИОННЫЙ ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2018 |

|

RU2720194C2 |

| ПОКРЫТИЕ ЖИДКОКЕРАМИЧЕСКОЕ ИЗОЛЯЦИОННОЕ | 2007 |

|

RU2342415C1 |

| Способ получения композиционного сорбента для очистки сточных вод | 2024 |

|

RU2830351C1 |

| Тампонажная смесь с применением магнитной гранулированной полимерной композиции с возможностью самовосстановления цементного камня для крепления обсадных колонн и ремонтно-изоляционных работ | 2020 |

|

RU2751148C1 |

Изобретение относится к герметизирующей смеси, предназначенной для герметизации технологического оборудования, в том числе технологических печей и котельного оборудования, в нефтеперерабатывающей и нефтехимической промышленности. Технический результат - эффективность использования герметика при температурах до +1000 °С, эластичность и устойчивость герметика при работе в агрессивных химических средах, возможность использования для герметизации нефтедобывающего и нефтеперерабатывающего оборудования без его выключения. Высокотемпературный герметик содержит, мас.%: силикат натрия 20-30; мелкодисперсный каолиновый шамот с размером частиц 0,2-0,4 мкм 8-12; полые микросферы из натриево-кальциевого боросиликатного стекла размером 0,15-0,25 мкм 8-12; оксид магния 7-10; оксид цинка 25-30; нитрид бора 1-2; диоксид кремния 2-4; микроволокно из волокон полимера длиной от 1 мм до 2,5 мм 2-3; промотор адгезии - силан А-187 3-5; диспергатор CHP-500 5-15; высокотемпературную силиконовую эмульсию Wacker-50E 5-15. 6 ил., 5 табл.

Высокотемпературный герметик, включающий силикат натрия, отличающийся тем, что содержит силан А-187 – промотор адгезии, диспергатор CHP-500, высокотемпературную силиконовую эмульсию Wacker-50E, полые микросферы из натриево-кальциевого боросиликатного стекла размером 0,15-0,25 мкм, оксид магния, оксид цинка, нитрид бора, диоксид кремния, микроволокно из волокон полимера длиной от 1 мм до 2,5 мм и мелкодисперсный каолиновый шамот с размером частиц 0,2-0,4 мкм при следующем содержании компонентов, мас.%:

| CN 107236464 A, 10.10.2017 | |||

| ГЕРМЕТИК НА ОСНОВЕ НИЗКОМОЛЕКУЛЯРНОГО СИЛОКСАНОВОГО КАУЧУКА | 2003 |

|

RU2249027C1 |

| КОМПОЗИЦИЯ ГЕРМЕТИКА, ВКЛЮЧАЮЩАЯ ПРОСТОЙ ПОЛИТИОЭФИР | 2008 |

|

RU2444537C2 |

| ГЕРМЕТИК | 2001 |

|

RU2188841C1 |

| МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2009 |

|

RU2496797C2 |

Авторы

Даты

2022-06-06—Публикация

2021-08-26—Подача