Изобретение предназначено для использования в качестве расклинивающих агентов (пропантов) при добыче нефти, газа и воды с целью повышения эффективности отдачи скважин с применением технологии гидравлического разрыва пласта (ГРП).

Гранулированные стеклокерамические материалы на основе глин, содержащие каолин и щелочесодержащее стекло, обладающие такими свойствами, как низкая насыпная плотность в сочетании с высокими прочностными характеристиками, имеют перспективу применения в нефтегазовой отрасли в качестве нового класса расклинивающих агентов (проппантов) в технологии гидроразрыва пласта (ГРП). Гранулированный материал (проппант) в технологии ГРП закачивается в скважину под высоким давлением и препятствует ее смыканию. Соответственно, гранулы должны обладать высокими прочностными характеристиками, чтобы выдерживать сжимающие напряжения, возрастающие с увеличением глубины скважины. Наряду с высокой прочностью необходимо обеспечить низкую плотность, чтобы материал мог проникнуть как можно глубже в полость трещины. Для обеспечения высокой эффективности при добыче нефти, гранулы должны иметь форму, максимально приближенную к сферической и иметь равномерное распределение по размерам. Таким образом, упаковка гранул под давлением будет иметь пропускную способность для откачки нефтепродуктов

Выпускаемые в настоящее время проппанты, отличаются по ряду физико-технических и химических свойств, такие как прочность и плотность, взаимодействие с солями. По прочности и плотности, подразделяют на легковесные (насыпная плотность не более 1,57 г/см3) со средней прочностью и тяжелые (насыпная плотность более 1,57 г/см3) с высокой прочностью. Наиболее ощутимы в жидкой среде низкой и средней вязкости проппанты малой плотности.

Основная задача, которая стоит при разработке технологии алюмосиликатных проппантов является получение оптимальных значений гранул с разнонаправленными физико-техническими свойствами, такие как его высокая прочность при сохранении низкой насыпной плотности.

Известен проппант, патент РФ на изобретение №2166079, опубл. 27.04.2001 [1] Проппант относится к нефтегазодобывающей промышленности и может быть использован для предотвращения смыкания трещин при проведении гидравлического разрыва продуктивных нефтяных пластов. Техническим результатом является создание дешевого проппанта достаточной прочности и легкости для использования на небольших глубинах - до 3000 м. Проппант, содержащий керамические гранулы сферической формы из спеченного сырья - каолиновой глины, включающей оксиды алюминия, кремния, железа и титана, где в качестве исходного сырья используют обогащенную каолиновую глину следующего состава, мас.%: оксид алюминия - 41-43; оксид кремния - 45-50; оксид железа - не более 1,2, оксид титана - не более 0,8.

Недостатком является узкий диапазон соотношений оксидов алюминия и кремния и жесткие ограничения по содержанию примесных оксидов железа и титана в исходном глинистом сырье, что делает невозможным использование с этой целью глин многих месторождений, поскольку большинство обогащенных каолинитовых глин имеют более широкий интервал содержания указанных оксидов (на прокаленное вещество): оксид алюминия - 33-45 мас.%; оксид кремния - 51-60 мас.%. Содержание оксида железа часто доходит до 2-3 мас.%, а оксида титана - до 1-1,5 мас.%.

Известна шихта для изготовления стеклокерамического пропанта, патент РФ на изобретение №2763562, опубл. 30.12.2021 [2].

Изобретение относится к производству гранулированных стеклокерамических материалов для водо/газо/нефтедобывающей промышленности, предназначенных для использования в качестве расклинивающих агентов (пропантов) при добыче воды, нефти и газа с целью повышения эффективности отдачи скважин с применением технологии гидравлического разрыва пласта (ГРП). Шихта для получения стеклокерамического пропанта по заявленному способу включает следующее соотношение исходных компонентов, вес. %: газообразователь – кокс 3-5; опилки хвойных деревьев 3-5; легкоплавкий пластификатор – буровой шлам 15-25; щелочной стеклобой остальное. Компоненты шихты смешивают совместным помолом, гранулируют, сушат и вспенивают гранулы во вращающейся печи при температуре 1050–1100 °С с оплавлением поверхности гранул в течение 6-12 мин. Далее проводят охлаждение и отжиг гранул. Технический результат изобретения - низкие температуры обработок гранул, утилизация щелочного стеклобоя и бурового шлама при производстве легковесных стеклокерамических пропантов.

Известное изобретение направлено на изготовление стеклокерамического пропанта и имеет иной состав исходной шихты, чем в предлагаемом изобретении.

Известны шихта для изготовления огнеупорных высокопрочных сферических гранул и способ их производства, патент РФ на изобретение №2211198, опубл. 27.08.2003 [3].

Изобретение относится к области производства огнеупорных гранулированных материалов, предназначенных для использования в качестве расклинивающего агента (крепи) при добыче нефти и газа методом гидравлического разрыва пласта. Сущность изобретения заключается в том, что каолин и боксит предварительно обжигают, а для производства гранул используют смесь совместного помола обожженных каолина и боксита в соотношении, мас.%: обожженный каолин 33-67; обожженный боксит - остальное, при этом соотношение Аl2О3: SiO2 в смеси составляет 1:1. Предварительный обжиг каолина, который содержит 40-45% Аl2О3 и не более 5% свободного кварца, производится при температуре 1400-1500°С до водопоглощения не более 5% (предпочтительно не более 4%). Температура предварительного обжига боксита зависит от содержания Аl2О3: 1500-1700°С (предпочтительно 1600-1650°С), до водопоглощения не более 5%, при содержании Al2O3 60-65%; 1100-1400°С (предпочтительно 1250-1300°С) до водопоглощения 20-35% при содержании Al2O3 более 65%. После предварительного обжига боксит и каолин подвергают сухому совместному тонкому помолу до среднего размера частиц менее 10 мкм (предпочтительно менее 5 мкм). Смесь совместного помола гранулируют, полученные гранулы высушивают, рассеивают для выделения целевой фракции, после чего ее обжигают при температуре 1500-1600°С (предпочтительно 1550-1600°С) и вторично рассеивают обожженные гранулы для выделения товарного продукта. Технический результат: улучшение технологичности процесса изготовления при обеспечении стабильности характеристик получаемого продукта.

Высокая температура обжига пропантов (1500-1600°С) приводит к дополнительным энергозатратам. Наличие предварительного обжига боксита и обжиг гранул также способствует увеличению расхода топлива и электроэнергии. В технологии используются дорогостоящие сырьевые материалы – бокситы и каолин.

Известен легкий проппант, патент РФ на изобретение №2472837, опубл. 20.01.2013 [4].

Изобретение относится к нефтегазовой промышленности, конкретно к производству проппантов. Легкий проппант, используемый при добыче нефти и газа методом гидравлического разрыва пласта, полученный в виде гранул с пикнометрической плотностью 1,1-2,5 г/см3 и размерами 0,2-4,0 мм, из смеси порошкообразного алюмосиликатного сырья, силикатных микросфер и связующего, где связующее - смесь 3%-ного водного раствора карбоксиметилцеллюлозы или метилцеллюлозы, или лигносульфонатов технических, силикатных микросфер и наночастиц оксидов щелочноземелных металлов. Причем алюмосиликатное сырье - бокситы или бокситы и каолины, или каолины, или каолины и глинозем, или глины, или кианиты, или андалузиты, или силлиманиты, или глинозем, силикатные микросферы - ценосферы, выделенные из золы-уноса тепловых электростанций, или искусственно полученные стеклянные микросферы, силикатные микросферы имеют размеры 5-400 мкм и пикнометрическую плотность 0,3-0,5 г/см3, оксиды щелочноземельных металлов - оксиды кальция или магния, размер наночастиц составляет 0,05-0,8 мкм, содержание, мас.%: алюмосиликатного сырья 20-89, силикатных микросфер 1-70, связующего 10-40, связующее содержит, мас.%: указанный 3%-ный раствор 30-98, силикатные микросферы 1-50, наночастицы 1-50, при общей массовой доле микросфер и наночастиц не превышающей 70 мас.% от массы связующего.

Технической задачей изобретения является разработка шихты для стеклокерамического проппанта и способа его получения. Изобретение направлено на упрощение состава шихты до содержания в ней относительно дешевых компонентов для производства легковесных высокопрочных стеклокерамических проппантов, а также разработка способа получения стеклокерамических проппантов с достаточно высокими эксплуатационными характеристиками.

Указанный технический результат достигается тем, что шихта для стеклокерамического проппанта включает каолинсодержащее алюмосиликатное сырьѐ и плавень, при этом шихта в качестве алюмосиликатного сырья, одновременно выполняющего функцию пластификатора, содержит каолинитовую составляющую глинистых шламов добычи титан- и цирконийсодержащих минералов Туганского месторождения Томской области, а в качестве плавня – щелочной стеклобой, при следующем соотношении компонентов, вес. %:

Указанный технический результат также достигается тем, что способ получения алюмосиликатного проппанта включает подготовку компонентов шихты:

- каолинитовая составляющая глинистых шламов, прошедшая операции очистки, сушки, помола, весовое дозирование;

- щелочное стекло, прошедшее операции очистки, мойки, сушки, дробления и весовое дозирование;

совместный помол дозированных компонентов шихты, приготовление пластичной массы; формирование из нее сырцовых гранул заданных размеров, сушку, обжиг гранул в печи, охлаждение гранул, рассев гранул по фракциям, отличающийся тем, что готовят пластичную массу из шихты, следующего состава, вес.%: каолинитовая составляющая глинистых шламов 65-72; щелочной стеклобой 28-35, затем гранулируют из нее сырцовые гранулы размером 0,4-1,0 мм, обжиг гранул во вращающейся печи проводят при температуре 1180-1200°С в течение 10-15 мин, после чего получают готовые гранулы проппанта размерами 0,5-1,4 мм.

При этом проводят совместный помол щелочного стеклобоя, каолиновой составляющей глинистых шламов до достижения удельной поверхности 500-600 м2/кг и приготовление в смесителе из молотой шихты с добавлением воды пластичной массы влажностью 15-18%.

При этом проводят гранулирование пластичной массы на тарельчатом грануляторе и сушку сырцовых гранул на конвейерной ленточной сушилке при температуре 100-120 °С до влажности 1,0-1,5%.

Раскрытие сущности изобретения.

Поставленная задача изобретения решается тем, что шихта для получения легковесных высокопрочных стеклокерамических пропантов состоит из: каолиновой составляющей глинистых шламов (каолина), полученной в результате добычи титан – и цирконий содержащих минералов Томской области с содержанием каолинита до 44 вес.% и химическим составом, вес. %: SiO2 – 64,44-66,38; Al2O3 – 18,46-19,36; остальное - оксиды железа, титана, марганца, магния, серы, фосфора и оксиды щелочных металлов.

– тонкомолотого щелочного стекла с содержанием в составе: SiO2 – 60,0-72,5%; Fe2O3 – 0-2,5%; CaO – 4,0-6,0%; MgO - 1,5-2,5%; Na2O - 12,5-15,0%, Al2O3 – 1,2-1,6% и с дисперсным составом с величиной удельной поверхности более 20000 см2/г, с остатком на сите 0063 менее 5% с массовой долей частиц менее 2 мкм 5-60%, менее 5 мкм 30-85%, менее 10 мкм - 50-92%, менее 20 мкм 65-97%, менее 50 мкм 86-100%.

Стекло в составе шихты способствует направленному внешнему воздействию на каолин в период обжига. Основная цель ввода каолина – повышение прочности и снижение процента разрушения образование оболочки на поверхности, закрытой пористости, снижение водопоглощения.

Заявленный химический состав каолиновой составляющей глинистых шламов имеет каолин Туганского месторождения Томской области. Присутствие оксида серы в составе глинистого шлама, продукты разложения которых известны из формулы: 2SO3 ↔ 2SO2 + O2, при нагреве до температуры обжига, а именно при температуре 700-750 °С способствуют процессам газообразования и порообразования в стеклокерамической массе сырцовых гранул, а при температуре обжига 1180-1200 °С происходит упрочнению межпоровых перегородок. В изобретении в качестве высокотемпературного плавня использовалось щелочное стекло. Рациональный состав шихты для стеклокерамического пропанта следующий, вес.%: каолиновая составляющая глинистых шламов 65-72; щелочной стеклобой 28-35.

Способ получения стеклокерамического проппанта включает

- мойку и сушку в моечно-сушильном барабане при температуре 110–120 °С, дробление стеклобоя в молотковой и валковой дробилке, весовое дозирование стеклобоя;

- сушка и дозирование каолиновой составляющей глинистых шламов;

затем совместный помол щелочного стеклобоя и каолиновой составляющей глинистых шламов (каолина) до достижения удельной поверхности 500-600 м2/кг, приготовление в смесителе из молотой шихты с добавлением воды пластичной массы влажностью 16-18%. Далее осуществляют гранулирование пластичной массы на тарельчатом грануляторе, сушку сырцовых гранул на конвейерной ленточной сушилке при температуре 100-120°С до влажности 1,0-1,5%, обжиг гранул во вращающейся печи при температуре 1180-1200 °С, охлаждение гранул. Далее проводят отсев готовых гранул проппанта по фракциям заданного размера в соответствии с ГОСТ Р 51761-2001 или в зависимости от заявки потребителя и их складирование.

В предлагаемом изобретении используют щелочной стеклобой исключительно экологически чистый, то есть только из тарного, используемого для хранения пищевых продуктов, лекарств, и строительного стекла, используемого для остекления гражданских и промышленных зданий, поэтому готовая продукция - стеклокерамический проппант - также экологически чистая.

Использование каолиновой составляющей глинистых шламов (каолина) Туганского месторождения Томской области и щелочного стекла с указанным химическим составом имеет ряд преимуществ. Данное соотношение оптимально по экономическим причинам - позволяет использовать относительно дешёвое сырьё – бой стекла и глинистые шламы (каолиновую составляющую) полученные в результате добычи ценных оксидов металлов.

Каолиновая составляющая глинистых шламов (каолин) с достаточно высоким содержанием оксида алюминия способствует формированию прочной кристаллической решетки и межпоровой перегородки.

Наиболее оптимальная прочность гранул проппанта достигается при содержании в щихте каолиновой составляющей глинистых шламов 65-72 вес. % и температуре обжига 1180-1200 °С, при этом гранулы имеют до 58-62% мелких пор и прочные керамические перегородки. Гранулы в сечении имеют более равномерные по размеру поры. Перегородки в сечении гранул керамические, насыщены стеклофазой и обладают высокой прочностью. Образовавшаяся на поверхности гранул стеклофаза, которая полностью закрывает поверхностные поры в результате чего поверхностные поры закрыты.

При использовании температуры обжига 1180-1200 °С и длительности процесса обжига – 10-15 мин, полученные стеклокерамические гранул проппанта с содержанием каолина Туганского месторождения в количестве 65,0-72,0 вес. % имеют достаточно плотную структуру.

Оптимальные режимы термической обработки сырцовых гранул, имеющих влажность 15-18%. проводят при заявленных режимах, обеспечивающих их минимальное водопоглощение. В этом случае основная масса влаги, поглощенная шихтой, содержащаяся в сырцовых гранулах носит свободный характер (капиллярный или межкристаллический) и легко испаряется при сушке и обжиге, не создавая внутренних дефектов.

Методика измерения водопоглощения представляет собой определение потерь при термообработке после выдержки гранул в течении 14 суток при 100%-ной влажности.

Таким образом, применение каолиновой составляющей глинистых шламов и щелочного стекла, максимальная температура и длительность обжига являются основными факторами, влияющими на плотность гранул и формирование важнейших физико-технических и эксплуатационных характеристик.

Проведенные экспериментальные исследования и измерения показали, что продукция экологически чистая и для гранул приведенной ниже фракции характеризуется следующими характеристиками:

Дисперсный состав шихты определялся согласно ГОСТ 23905-79 "Материалы неметаллорудные тонкодисперсные. Метод определения дисперсного состава".

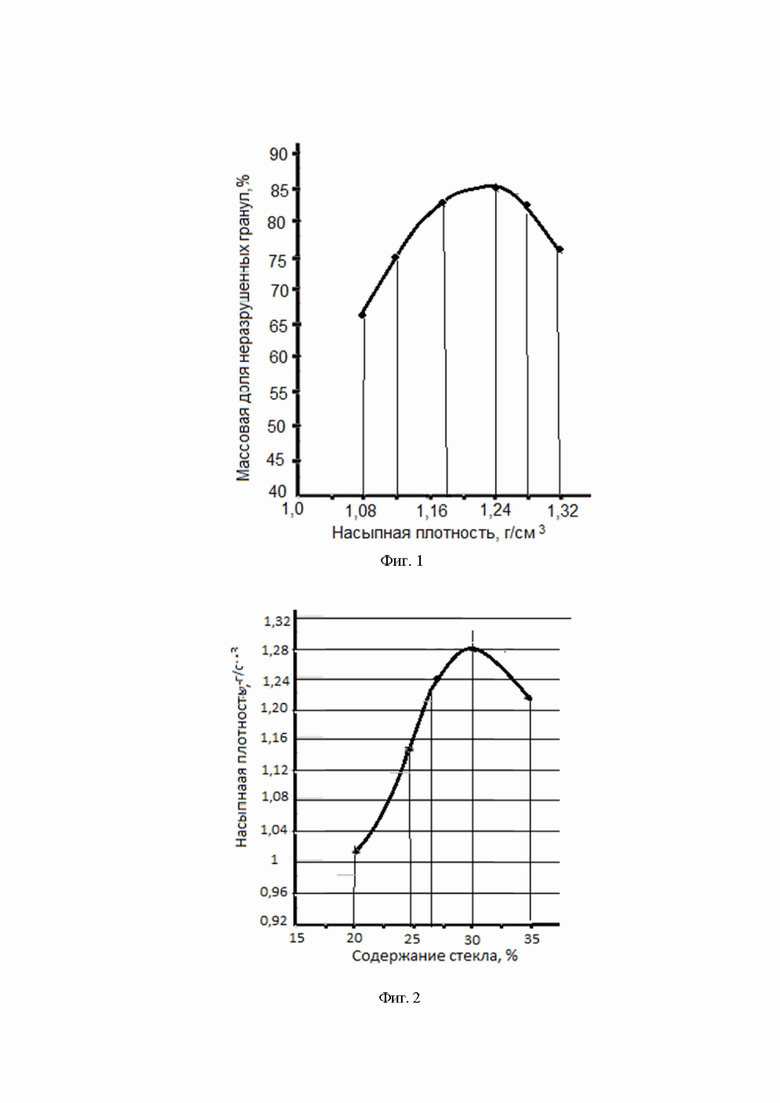

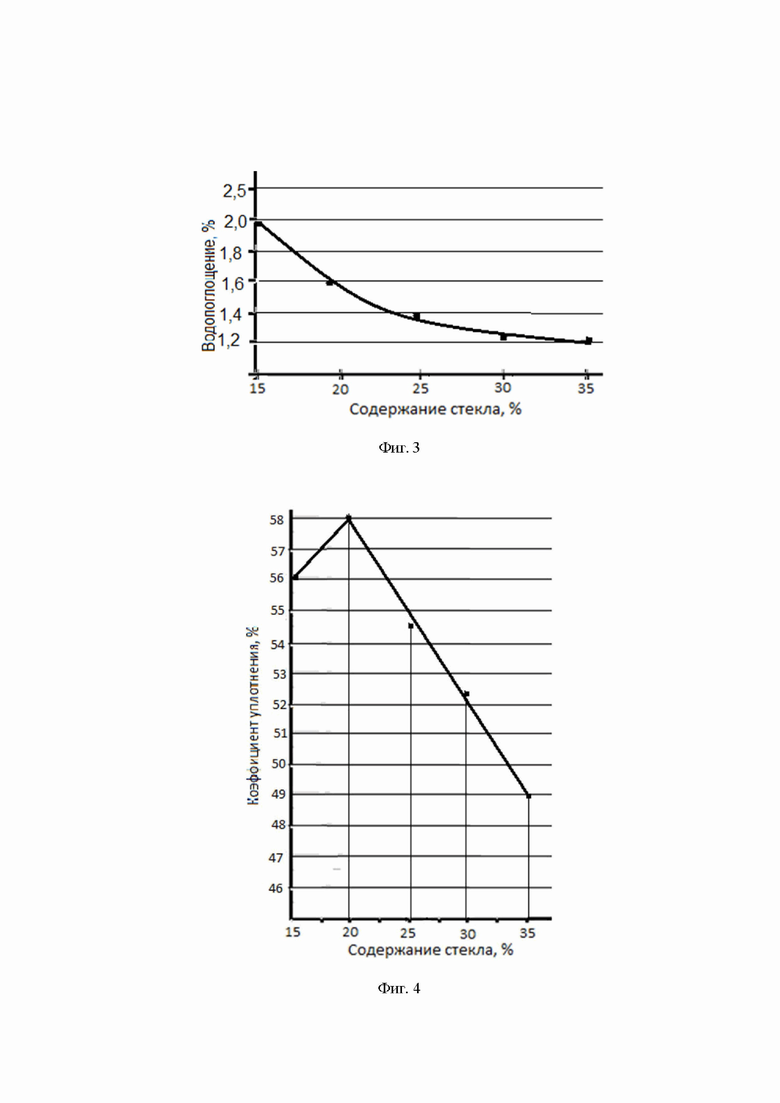

Изобретение иллюстрируется фигурами 1-4.

На фиг. 1 представлена кривая сопротивления раздавливанию гранул при давлении 51,7 МПа в зависимости от насыпной плотности.

На фиг. 2 представлен график зависимости насыпной плотности гранул от содержания стекла в шихте.

На фиг. 3 представлена кривая зависимости водопоглощения гранул от содержания стекла в шихте.

На фиг. 4 представлена кривая зависимости коэффициента упаковки от содержания стекла в шихте.

Примеры конкретного выполнения.

Пример 1.

Предварительно подготовленные исходные компоненты шихты, следующего состава, вес. %: каолин 70; щелочной стеклобой 30, тщательно измельчают и перемешивают в шаровой мельнице, образуя тонкомолотую массу с удельной поверхностью 500-600 м2/кг, всего порошковой смеси в количестве 1,0 кг. Полученную порошковую шихту в шнековом смесителе тщательно перемешивают при одновременной подаче расчетного количества воды в количестве 176 мл до получения пластичной массы с влажностью 15%, затем тарельчатым гранулятором получают сырцовые гранулы геометрических размеров 0,4-1,0 мм. Проводят сушку гранул на конвейерной ленточной сушилке при температуре 100°С до влажности 1,0 %. Ленточным конвейером сырцовые гранулы, после указанной сушки, загружают во вращающуюся печь обжига. При температуре 1180 °C начинается процесс обжига гранул, после чего их подают на грохот, где гранулы охлаждаются воздухом от рекуператора.

Далее гранулы пропанта подают на сита, где проводится отсев по фракциям в зависимости от требований заказчика или ГОСТа.

Пример 2.

Предварительно подготовленные исходные компоненты шихты, следующего состава, вес. %: каолин 72; щелочной стеклобой 28, тщательно измельчают и перемешивают в шаровой мельнице, образуя тонкомолотую массу с удельной поверхностью 500-600 м2/кг, всего порошковой смеси в количестве 1,0 кг. Полученную порошковую шихту в шнековом смесителе тщательно перемешивают при одновременной подаче расчетного количества воды в количестве 198 мл до получения пластичной массы с влажностью 16,5%, затем тарельчатым гранулятором получают сырцовые гранулы заданных геометрических размеров 0,4-1,0 мм. Проводят сушку гранул на конвейерной ленточной сушилке при температуре 120°С до влажности 1,0%. Ленточным конвейером сырцовые гранулы, после сушки загружают во вращающуюся печь обжига. Обжиг гранул проводят при температуре 1200°C, после чего их подают на грохот, где они охлаждаются воздухом от рекуператора. Далее гранулы пропанта подают на сита, где проводится отсев по фракциям в зависимости от требований заказчика или ГОСТа.

Пример 3.

Предварительно подготовленные исходные компоненты шихты, следующего состава, вес. %: каолин 65; щелочной стеклобой 35, тщательно измельчают и перемешивают в шаровой мельнице, образуя тонкомолотую массу с удельной поверхностью 500-600 м2/кг, всего порошковой смеси в количестве 1,0 кг. Полученную порошковую шихту в шнековом смесителе тщательно перемешивают при одновременной подаче расчетного количества воды в количестве 220 мл до получения пластичной массы с влажностью 18%, затем шнековым гранулятором получают сырцовые гранулы заданных геометрических размеров 0,4-1,0 мм. Проводят сушку гранул на конвейерной ленточной сушилке при температуре 100°С до влажности 1,5%. Ленточным конвейером сырцовые гранулы, после указанной сушки загружают во вращающуюся печь обжига. Обжиг гранул проводят при температуре 1200°C, после чего их подают на грохот, где они охлаждаются воздухом от рекуператора. Далее гранулы проппанта подают на сита, где проводится отсев по фракциям в зависимости от требований заказчика или ГОСТа.

Преимуществами изобретения являются использование в составе шихты каолиновой составляющей глинистых шламов (каолин) Туганского месторождения Томской области, утилизация щелочного стеклобоя с получением экономически выгодной технологии получения стеклокерамического проппанта для ГРП.

Экспериментальные исследования авторов показали, что разработанные состав шихты и способ получения алюмосиликатного проппанта на основе каолиновой составляющей глинистых шламов (каолина), полученных в результате добычи титан – цирконий содержащих минералов с Туганского месторождения Томской области и щелочного стекла могут иметь непрерывный цикл производства гранул проппанта, их производительность может достигать до 20-25 кубометров в сутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| Состав для получения алюмосиликатного проппанта | 2023 |

|

RU2823725C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2020 |

|

RU2745505C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2022 |

|

RU2798284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

Изобретение предназначено для использования в качестве расклинивающих агентов (пропантов) при добыче нефти, газа и воды с целью повышения эффективности отдачи скважин с применением технологии гидравлического разрыва пласта (ГРП). Технический результат изобретения - упрощение состава шихты до содержания в ней относительно дешевых компонентов для производства легковесных высокопрочных стеклокерамических пропантов, а также разработка способа получения стеклокерамических пропантов с достаточно высокими эксплуатационными характеристиками. Шихта для стеклокерамического пропанта включает щелочной стеклобой, при этом в качестве основного компонента шихта содержит каолиновую составляющую глинистых шламов, содержащую каолинит до 44 вес. % и полученную в результате добычи титан- и цирконийсодержащих минералов с Туганского месторождения Томской области, одновременно выполняющую функцию пластификатора, при следующем соотношении компонентов, вес. %: каолиновая составляющая глинистых шламов 65-72; щелочной стеклобой 28-35. Способ включает подготовку компонентов шихты, совместный помол дозированных компонентов шихты, приготовление пластичной массы; формирование из нее сырцовых гранул размерами 0,4-1,0 мм, сушку, обжиг гранул в печи при температуре 1180-1200 °С в течение 10-15 мин до размеров от 0,5-1,4 мм, охлаждение гранул и рассев по фракциям. 2 н. и 2 з.п. ф-лы, 4 ил., 3 пр.

1. Шихта для стеклокерамического пропанта, включающая каолинсодержащее алюмосиликатное сырьѐ и плавень, отличающаяся тем, что шихта в качестве алюмосиликатного сырья, одновременно выполняющего функцию пластификатора, содержит каолиновую составляющую глинистых шламов добычи титан- и цирконийсодержащих минералов Туганского месторождения Томской области, а в качестве плавня – щелочной стеклобой, при следующем соотношении компонентов, вес. %:

2. Способ получения алюмосиликатного пропанта, включающий подготовку компонентов шихты по п. 1:

- каолиновая составляющая глинистых шламов, прошедшая операции очистки, сушки, помола, весовое дозирование;

- щелочное стекло, прошедшее операции очистки, мойки, сушки, дробления и весовое дозирование;

совместный помол дозированных компонентов шихты, приготовление пластичной массы; формирование из нее сырцовых гранул заданных размеров, сушку, обжиг гранул в печи, охлаждение гранул, рассев гранул по фракциям, отличающийся тем, что готовят пластичную массу из шихты следующего состава, вес. %: каолиновая составляющая глинистых шламов 65-72; щелочной стеклобой 28-35, затем гранулируют из нее сырцовые гранулы размером 0,4-1,0 мм, обжиг гранул во вращающейся печи проводят при температуре 1180-1200 °С в течение 10-15 мин, после чего получают готовые гранулы пропанта размерами 0,5-1,4 мм.

3. Способ по п. 2, отличающийся тем, что проводят совместный помол щелочного стеклобоя, каолиновой составляющей глинистых шламов до достижения удельной поверхности 500-600 м2/кг и приготовление в смесителе из молотой шихты с добавлением воды пластичной массы влажностью 15-18%.

4. Способ по п. 2, отличающийся тем, что проводят гранулирование пластичной массы на тарельчатом грануляторе и сушку сырцовых гранул на конвейерной ленточной сушилке при температуре 100-120 °С до влажности 1,0-1,5%.

| ЛЕГКИЙ ПРОППАНТ | 2010 |

|

RU2472837C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| Способ травления металлов | 1929 |

|

SU15865A1 |

| КОМПОЗИЦИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СВЕРХЛЕГКОГО КЕРАМИЧЕСКОГО РАСКЛИНИВАЮЩЕГО НАПОЛНИТЕЛЯ | 2010 |

|

RU2540695C2 |

| CN 108300453 A, 20.07.2018 | |||

| CN 106966707 A, 21.07.2017. | |||

Авторы

Даты

2023-01-17—Публикация

2022-05-17—Подача