Ссылка на родственные заявки

[0001] Согласно настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США № 62/254,606, поданной 12 ноября 2015 года. Содержание вышеупомянутой заявки включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

[0002] Настоящее изобретение относится к способам уменьшения образования губчатого полимера 1,3-бутадиена в течение экстракции и очистки.

Предшествующий уровень техники настоящего изобретения

[0003] 1,3-Бутадиен представляет собой простой сопряженный диен. Его производят в нефтехимической промышленности и применяют в качестве мономерного исходного материала для получения разнообразных полимеров, включая синтетические каучуки. 1,3-Бутадиен часто получают в промышленности одним из трех способов: паровой крекинг парафиновых углеводородов, каталитическое дегидрирование н-бутана и н-бутена или окислительное дегидрирование н-бутена. Продукт указанных процессов известен как неочищенный 1,3-бутадиен, который содержит пропин, 1,2-бутадиен, и C5-углеводороды, а также другие соединения. Указанный неочищенный 1,3-бутадиен затем может быть дополнительно очищен с использованием способа дистилляции. Способы очистки неочищенного 1,3-бутадиена являются общеизвестными и, как правило, предусматривают две последовательные дистилляционные колонны. В указанных способах неочищенный 1,3-бутадиен поступает в первую дистилляционную колонну. Пропин может быть удален как верхний газ из верхней части первой колонны, в то время как нижние фракции, содержащие 1,3-бутадиен, 1,2-бутадиен и C5-углеводороды, направляют во вторую бутадиеновую дистилляционную колонну. Продукт, представляющий собой очищенный 1,3-бутадиен, удаляют в форме жидкости из верхней части второй колонны, а 1,2-бутадиен и C5-углеводороды удаляют в форме жидкости из нижней части второй колонны.

[0004] Одна общая проблема, возникающая в определенных системах экстракции бутадиена, представляет собой образование бутадиенового полимера, обычно определяемого как губчатый полимер. Полимеризация происходит, когда мономеры самопроизвольно реагируют с образованием полимерных цепей. Губчатый полимер может образовываться как в жидкой, так и в паровой фазе, но наиболее вероятным является его образование в паровых пространствах, где высокими являются одновременно концентрации олефинов и температура. Образование и рост губчатого полимера часто ускоряются внешними факторами, такими как кислород и оксид железа (побочный продукт коррозии). Высокая скорость расширения губчатого полимера создает значительные проблемы для технологического оборудования. При отсутствии регулирования рост губчатого полимера может приводить к закупориванию технологического оборудования или трубопроводов и может даже приводить к растрескиванию или разрушению оборудования вследствие механического давления.

[0005] Из уровня техники известны определенные способы ингибирования образования полимеров из реакционноспособных мономеров. В патенте Великобритании № 1,472,859 раскрыто введение оксида азота перед дистилляцией C4-C5-диолефинов в целях уменьшения засорения, которое вызывают "каучукоподобные" отложения, т.е. полимер. Указанный способ может предусматривать вытеснение оксида азота из установки перед ее использованием. В патентах США № 4,754,058 и № 4,338,162 и в патенте Великобритании № 798,347 раскрыты способы ингибирования полимеризации посредством добавления оксида азота в течение дистилляции реакционноспособных мономеров. В патенте США № 4,404,413 раскрыта обработка бутадиена сероуглеродом или элементарным фосфором. В патенте США № 5,345,030 раскрыто применение содержащих серу соединений в качестве ингибиторов полимеризации олефиновых ненасыщенных мономеров. В патенте США № 6,686,422 раскрыто применение нитроксидов для ингибирования полимеризации олефинов. В патенте США № 4,956,020 раскрыто применение нитрозосоединений для предотвращения образования губчатого полимера. В патенте США № 4,941,926 раскрыта обработка устройства для получения олефинов соединениями на основе уксусной кислоты в целях предотвращения образования губчатого полимера.

[0006] Недостаток определенных способов ингибирования образования губчатого полимера бутадиена заключается в том, что ингибиторы являются эффективными только в фазе раствора вследствие своей высокой молекулярной массы.

Однако образование губчатого полимера можно наблюдать в газовой фазе бутадиеновой установки. Существует потребность в способах ингибирования образования губчатого полимера, которые являются эффективными в паровой фазе бутадиеновой дистилляционной установки.

Краткое раскрытие настоящего изобретения

[0007] Настоящее изобретение предлагает способы ингибирования образования губчатого полимера в течение дистилляции бутадиена. Согласно определенным вариантам осуществления настоящее изобретение предлагает способы ингибирования образования губчатого полимера в паровой фазе системы экстракции/очистки бутадиена.

[0008] Согласно определенным вариантам осуществления способ ингибирования образования губчатого полимера в паровой фазе системы экстракции/очистки бутадиена может предусматривать введение потока углеводородов, содержащего 1,3-бутадиен, в дистилляционную установку. Способ может дополнительно включать в себя впрыскивание оксида азота в дистилляционную установку, содержащую поток углеводородов, для уменьшения полимеризации 1,3-бутадиена. Согласно определенным вариантам осуществления оксид азота можно впрыскивать в верхнюю часть дистилляционной установки, т.е. свободное пространство дистилляционной установки. Согласно определенным вариантам осуществления температура внутри свободного пространства дистилляционной установки может составлять приблизительно от 40°C до 70°C. В качестве примера, но не ограничения, указанная температура может составлять приблизительно 60°C. Способ может дополнительно включать в себя дистилляцию 1,3-бутадиена из потока углеводородов.

[0009] Согласно определенным вариантам осуществления количество оксида азота, впрыскиваемого в дистилляционную установку, может насыщать систему. Согласно определенным вариантам осуществления оксид азота может иметь концентрацию, составляющую по меньшей мере приблизительно 100 частей на миллион.

[0010] Согласно определенным вариантам осуществления оксид азота можно впрыскивать в бутадиеновую дистилляционную установку со скоростью, составляющей от приблизительно 0,005 до приблизительно 0,01 г/мин.

[0011] Согласно определенным вариантам осуществления оксид азота может оставаться в газовой фазе.

[0012] Согласно определенным вариантам осуществления оксид азота можно впрыскивать в дистилляционную установку непрерывно в течение дистилляции 1,3-бутадиена из потока углеводородов.

[0013] Согласно определенным вариантам осуществления оксид азота можно впрыскивать в дистилляционную установку периодически в течение дистилляции 1,3-бутадиена из потока углеводородов.

[0014] Согласно определенным вариантам осуществления оксид азота можно впрыскивать в дистилляционную установку одновременно с потоком углеводородов, содержащим 1,3-бутадиен.

[0015] Согласно определенным вариантам осуществления оксид азота может оставаться невытесненным из дистилляционной установки перед введением в установку потока углеводородов, содержащего 1,3-бутадиен.

Краткое описание фигур

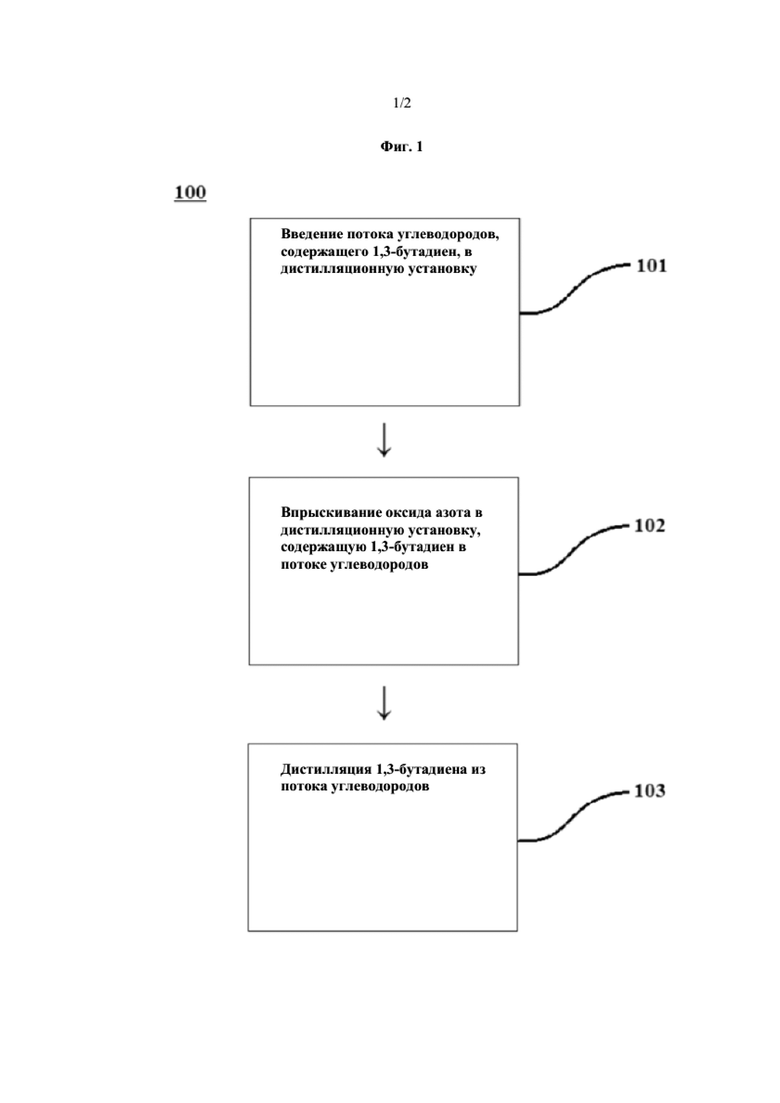

[0016] На фиг. 1 представлена схематическая диаграмма, иллюстрирующая примерный способ в соответствии с одним неограничительным вариантом осуществления настоящего изобретения.

[0017] На фиг. 2 представлена схематическая диаграмма, иллюстрирующая лабораторный эксперимент, составляющий неограничительный пример настоящего изобретения.

Подробное раскрытие настоящего изобретения

[0018] Настоящее изобретение предлагает способы ингибирования образования губчатого полимера в паровой фазе системы экстракции/очистки бутадиена. Согласно определенным вариантам осуществления способами настоящего изобретения можно ингибировать образование губчатого полимера посредством впрыскивания оксида азота в бутадиеновую дистилляционную установку. Согласно определенным вариантам осуществления оксид азота можно впрыскивать в верхнюю часть, т.е. свободное пространство бутадиеновой дистилляционной установки.

[0019] Для цели иллюстрации, но не ограничения, на фиг. 1 представлена схематическая диаграмма, иллюстрирующая примерный способ ингибирования образования губчатого полимера в течение отделения 1,3-бутадиена в соответствии с одним неограничительным вариантом осуществления настоящего изобретения.

[0020] Как представлено на фиг. 1, способ 100 может предусматривать введение исходного потока углеводородов, из которого может быть получен экстрагированный и/или очищенный 1,3-бутадиен. Согласно определенным вариантам осуществления поток углеводородов может содержать олефины, парафины и 1,3-бутадиен. В качестве примера, но не ограничения, поток углеводородов может содержать 1,3-бутадиен, а также разнообразные примеси, включая 1,2-бутадиен, цис-2-бутен, транс-2-бутен, бутан, изобутан, пропилен, пропан, пропин или их сочетания.

[0021] Способ может дополнительно включать в себя впрыскивание содержащего 1,3-бутадиен исходного потока углеводородов в бутадиеновую дистилляционную установку. Согласно определенным вариантам осуществления бутадиеновая дистилляционная установка может содержать по меньшей мере одну дистилляционную колонну. В качестве примера, но не ограничения, бутадиеновая дистилляционная установка может содержать фракционирующую дистилляционную/очищающую колонну. В качестве альтернативы, дистилляционная установка может содержать реакционную дистилляционную колонну.

[0022] Способ может дополнительно включать в себя впрыскивание исходного потока оксида азота в дистилляционную установку. Согласно определенным вариантам осуществления оксид азота можно впрыскивать в форме газа в свободное пространство дистилляционной установки, и он будет оставаться в газообразном состоянии. Согласно определенным вариантам осуществления количество оксида азота, впрыскиваемое в дистилляционную установку, может насыщать систему. Согласно определенным вариантам осуществления концентрация исходного потока оксида азота может составлять приблизительно от 100 до 500 частей на миллион. Согласно определенным вариантам осуществления азотная кислота может ингибировать образование губчатого полимера внутри парового пространства дистилляционной установки.

[0023] Способ может дополнительно включать в себя дистилляцию 1,3-бутадиена из потока углеводородов известными из уровня техники способами.

[0024] Согласно определенным вариантам осуществления исходный поток оксида азота можно добавлять непрерывно в течение процесса дистилляции бутадиена. В качестве альтернативы, согласно определенным вариантам осуществления исходный поток оксида азота можно добавлять периодически в течение процесса дистилляции бутадиена.

[0025] Согласно определенным вариантам осуществления исходный поток оксида азота можно добавлять перед добавлением содержащего 1,3-бутадиен исходного потока углеводородов. В качестве альтернативы, согласно определенным вариантам осуществления исходный поток оксида азота можно добавлять одновременно с содержащим 1,3-бутадиен потоком углеводородов.

[0026] Согласно определенным вариантам осуществления давление внутри бутадиеновой дистилляционной установки может находиться в диапазоне, составляющем приблизительно от 3 бар до 8 бар. Температура внутри бутадиеновой дистилляционной установки может находиться в диапазоне от приблизительно 40°C до приблизительно 70°C. В качестве неограничительного примера, температура в верхней части бутадиеновой дистилляционной установки может составлять приблизительно 60°C.

[0027] При использовании в настоящем документе термин "примерно" или "приблизительно" означает нахождение в пределах приемлемого диапазона ошибок для конкретного значения, что определяет обычный специалист в данной области техники, и это будет отчасти зависеть от способа измерения или определения значения, т.е. от ограничений измерительной системы. Например, "приблизительно" может означать диапазон, составляющий вплоть до 20%, вплоть до 10%, вплоть до 5% и/или вплоть до 1% данного значения.

[0028] Следующий пример представляет собой просто иллюстрацию настоящего изобретения, и его не следует рассматривать каким-либо образом в качестве ограничения.

Пример

[0029] Настоящий пример иллюстрирует эффективность оксида азота в качестве ингибитора полимеризации.

[0030] В данном примере в качестве реакционноспособного мономера выбирали стирол вследствие его аналогичной реакционной способности по сравнению с радикальной полимеризацией бутадиена и простоты обращения с ним.

[0031] В данном примере по 10 мл очищенного стирола добавляли в три герметично закрываемые пенициллиновые колбы (колбы 1, 2 и 3), и каждую колбу продували азотом, чтобы удалить любые следы кислорода. Для иллюстративной цели на фиг. 2 представлена схематическая диаграмма, демонстрирующая колбы, которые были использованы в данном примере. Колба 1 не содержала ингибитора и была использована в качестве холостой. Используемый в промышленности ингибитор полимеризации 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил (OH-TEMPO) добавляли в колбу 2 при дозировке, составляющей 100 частей на миллион. Колбу 3 продували газообразным оксидом азота с чистотой более 99%. Колбы 1, 2 и 3 нагревали при 60°C в течение 90 минут. Через 90 минут все три реакции прекращали посредством немедленного снижения температуры до 2°C для остановки любой полимеризации.

[0032] После прекращения реакции гельпроникающую хроматографию (ГПХ) использовали для определения содержания полимера и молекулярно-массового распределения во всех трех колбах. Результаты представлены в таблице 1.

Таблица 1. Примерный ингибитор полимеризации с применением OH-TEMPO и оксида азота

* Среднее значение для двух экспериментов

** Обнаружено 2,0 г/л низкомолекулярных олигомеров

[0033] Данное исследование показывает эффективность оксида азота в качестве газофазного ингибитора полимеризации при 60°C.

[0034] Помимо разнообразных представленных и заявленных вариантов осуществления, настоящее изобретение также относится к другим вариантам осуществления, имеющим иные сочетания отличительных признаков, описанных и заявленных в настоящем документе. По существу, конкретные отличительные признаки, представленные в настоящем документе, могут быть объединены друг с другом иными способами в пределах объема настоящего изобретения таким образом, что настоящее изобретение включает любое подходящее сочетание отличительных признаков, описанных в настоящем документе. Приведенное выше раскрытие конкретных вариантов осуществления настоящего изобретения представлено для целей иллюстрации и описания. Оно не предназначено как исчерпывающее или ограничивающее настоящее изобретение описанными вариантами осуществления.

[0035] Для специалистов в данной области техники является очевидным, что могут быть произведены разнообразные модификации и вариации композиций и способов настоящего изобретения без выхода за пределы идеи или объема настоящего изобретения. Таким образом, предусмотрено, что настоящее изобретение включает в себя модификации и вариации, которые находятся в пределах объема пунктов прилагаемой формулы изобретения и их эквивалентов.

[0036] В настоящем документе процитированы различные патенты и патентные заявки, содержание которых во всей своей полноте включено в настоящий документ посредством ссылки.

Настоящее изобретение относится к способу ингибирования образования губчатого полимера 1,3-бутадиена в течение экстракции и очистки. Способ включает введение потока углеводородов, содержащего 1,3-бутадиен, в дистилляционную установку, периодическое добавление в верхнюю часть дистилляционной установки газового потока, содержащего ингибитор полимеризации для уменьшения полимеризации 1,3-бутадиена. Ингибитор полимеризации включает оксид азота в концентрации 100-500 частей на миллион газового потока. После чего проводят дистилляцию 1,3-бутадиена из потока углеводородов. Также предложены варианты способа. Технический результат – эффективное ингибирование образования губчатого полимера в паровой фазе бутадиеновой дистилляционной установки. 3 н. и 6 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Способ ингибирования образования губчатого полимера, при этом способ включает:

(a) введение потока углеводородов, содержащего 1,3-бутадиен, в дистилляционную установку;

(b) периодическое добавление газового потока, содержащего ингибитор полимеризации, причем ингибитор полимеризации включает оксид азота, в верхнюю часть дистилляционной установки, содержащую поток углеводородов, в концентрации, составляющей от 100 частей на миллион до 500 частей на миллион газового потока, для уменьшения полимеризации 1,3-бутадиена; и дистилляцию 1,3-бутадиена из потока углеводородов.

2. Способ по п. 1, в котором оксид азота добавляют в дистилляционную установку одновременно с потоком углеводородов, содержащим 1,3-бутадиен.

3. Способ по п. 1, в котором оксид азота не вытесняют из дистилляционной установки перед введением в установку потока углеводородов, содержащего 1,3-бутадиен.

4. Способ по п. 1, в котором оксид азота добавляют в дистилляционную установку со скоростью, составляющей от около 0,005 до приблизительно 0,01 г/мин.

5. Способ ингибирования образования губчатого полимера, при этом способ включает:

(a) введение потока углеводородов, содержащего 1,3-бутадиен, в дистилляционную установку;

(b) периодическое добавление газового потока, содержащего ингибитор полимеризации, причем ингибитор полимеризации состоит из оксида азота, в верхнюю часть дистилляционной установки, содержащую поток углеводородов, для уменьшения полимеризации 1,3-бутадиена; и

(с) дистилляцию 1,3-бутадиена из потока углеводородов,

причем оксид азота добавляют в дистилляционную установку в течение дистилляции 1,3-бутадиена из потока углеводородов.

6. Способ по п. 5, в котором поток оксида азота имеет концентрацию, составляющую по меньшей мере приблизительно 100 частей на миллион, для уменьшения полимеризации 1,3-бутадиена.

7. Способ по п. 5, в котором оксид азота добавляют в верхнюю часть дистилляционной установки.

8. Способ ингибирования образования губчатого полимера, при этом способ включает:

(a) введение потока углеводородов, содержащего 1,3-бутадиен, в дистилляционную установку;

(b) периодическое добавление газового потока, содержащего ингибитор полимеризации, причем ингибитор полимеризации состоит из оксида азота, в верхнюю часть дистилляционной установки, содержащую поток углеводородов, в концентрации, составляющей от 100 частей на миллион до 500 частей на миллион газового потока, для уменьшения полимеризации 1,3-бутадиена; и

(c) дистилляцию 1,3-бутадиена из потока углеводородов,

причем оксид азота добавляют в дистилляционную установку в течение дистилляции 1,3-бутадиена из потока углеводородов.

9. Способ по п. 8, в котором оксид азота добавляют в верхнюю часть дистилляционной установки.

| 1972 |

|

SU411682A3 | |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР МОЩНОСТИ ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 0 |

|

SU301879A1 |

| Устройство совмещения голограмм | 1985 |

|

SU1472859A1 |

| US 4538013 A, 27.08.1985 | |||

| СПОСОБ ИНГИБИРОВАНИЯ ПРОЦЕССА ПОЛИМЕРИЗАЦИИ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243201C1 |

Авторы

Даты

2022-06-06—Публикация

2016-11-08—Подача