Изобретение относится к прокатному производству, в частности к производству рельсов бейнитного класса, обладающих высокими (повышенными) характеристиками износостойкости, контактной выносливости и низкотемпературной надежности.

Известен рельс, традиционно изготавливаемый по [1] ГОСТ Р 51685-2022 категории ДТ400ИК из стали 100ХАФ, содержащей компоненты при следующем соотношении, масс.%: углерод 0,95-1,05; кремний 0,20-1,00; марганец 0,70-1,25; фосфор < 0,020; серу < 0,020; хром 0,20-0,60; никель < 0,20; алюминий < 0,004; ванадий 0,03-0,15; азот - 0,01-0,02; железо - остальное. Способ изготовления такого рельса включает в себя выплавку стали, прокат рельса и дифференцированную закалку.

Недостатком известного решения является то, что сталь указанного состава для производства рельсов, относится к перлитному классу и при обеспечении требуемых по ГОСТ Р 51685-2022 прочности и твердости не может обеспечить одновременно высокую пластичность и ударную вязкость при низких температурах.

Известен рельс, традиционно изготавливаемый по [1] ГОСТ Р 51685-2022 категории ДТ370НН из стали 76ХАФ, содержащей компоненты при следующем соотношении, масс.%: углерод 0,71-0,84; кремний 0,25-1,00; марганец 0,75-1,25; фосфор < 0,020; серу < 0,020; хром 0,20-0,60; никель < 0,20; алюминий < 0,004; ванадий 0,03-0,15; азот - 0,01-0,02; железо - остальное. Способ изготовления такого рельса включает в себя выплавку стали, прокат рельса и дифференцированную закалку.

Недостатком известного решения является то, что сталь указанного состава для производства рельсов, относится к перлитному классу и при обеспечении требуемых по ГОСТ Р 51685-2022 пластичности и ударной вязкости при низких температурах не может обеспечить одновременно высокую прочность и твердость.

Наиболее близким аналогом (прототипом) к заявляемому изобретению является [2] патент CN100471974C (ANGANG CO LTD, 13.06.2007), в котором рельс из стали бейнитного класса, содержащей компоненты при следующем соотношении, масс.%: углерод 0,10-0,35; кремний 0,80-2,00; марганец 0,80-3,30; хром < 2,00; никель < 0,80; азот - 0,005-0,10; железо - остальное с содержанием водорода <1 ppm и способ его производства, включающий следующие этапы: выплавку стали и горячую прокатку, после которой рельс подвергается естественному охлаждению на воздухе.

Недостатком данного решения является то, что обеспечение содержание водорода < 1 ppm существенно осложняет технологический процесс и ведет к удорожанию изготовления рельсов.

Техническим результатом, на достижение которого направлено заявляемое решение является получение рельса бейнитной структуры с одновременным сочетанием высокой прочности и твердости, а также пластичности и ударной вязкости при низких температурах, при условии содержания водорода в стали < 2 ppm.

Технический результат достигается тем, что в способе получения бейнитного рельса из стали, содержащей компоненты при следующем соотношении, масс.%: углерод 0,30-0,40; кремний 0,80-1,50; марганец 1,20-1,70; фосфор < 0,020; серу < 0,020; хром 1,20-1,50; никель 1,00-2,50; алюминий <0,004; ванадий 0,10-0,30; азот - 0,01-0,02; железо - остальное, с содержанием водорода <2ppm, включающий получение стали, разливку стали на МНЛЗ, последующий нагрев стальной заготовки, прокатку стальной заготовки с получением рельса, охлаждение рельса на спокойном воздухе, согласно изобретения после охлаждения стального рельса на спокойном воздухе, осуществляют низкий отпуск, включающий повторный нагрев стального рельса до температуры 180-350°С, выдержку при заданной температуре не менее 60 мин и последующее охлаждение на спокойном воздухе, с получением дополнительного распада остаточного аустенита и образования новых участков бейнита.

Сущность изобретения заключается в следующем:

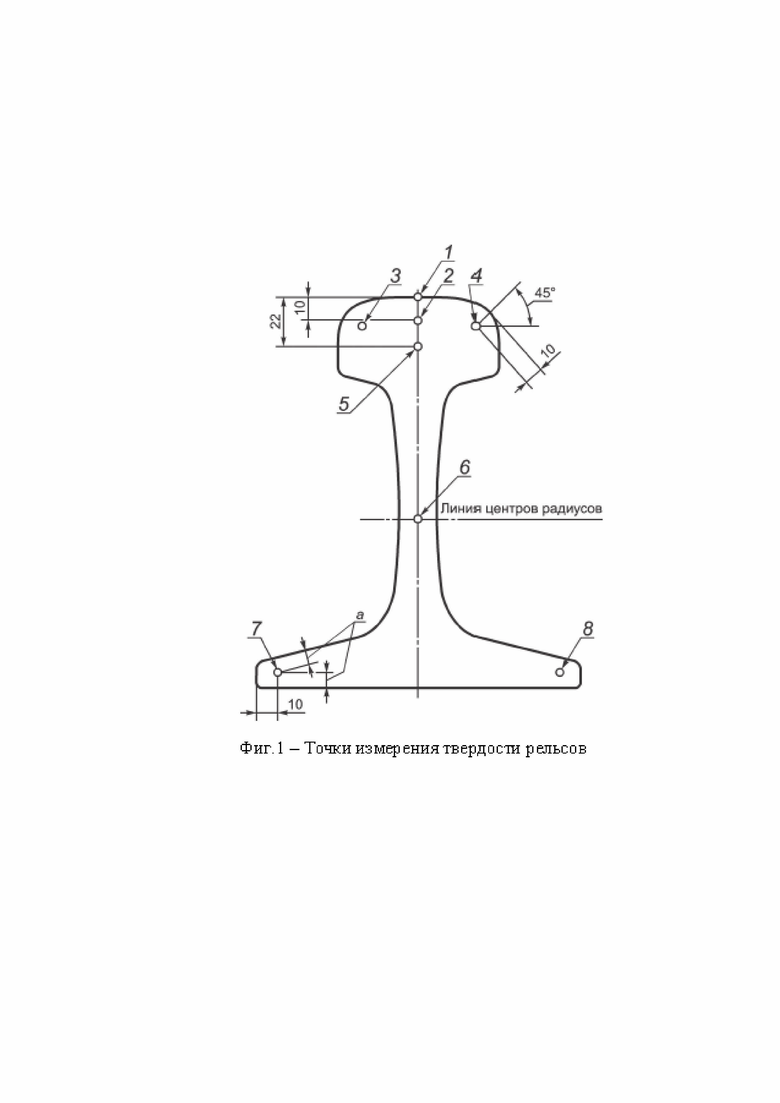

Железнодорожные рельсы имеют сложный профиль (Фиг.1), в результате чего, в процессе естественного охлаждения от температуры нагрева под аустенизацию, отдельные участки рельса (поверхность и внутренний объем) охлаждаются с различной скоростью. Это требует особого подбора как химического состава, так и технологии термической обработки стали, чтобы по всему сечению рельса устойчиво получалась требуемая бейнитная структура [3] (Георгиев М.Н. Железнодорожные рельсы из бейнитной стали / М.Н. Георгиев, Т.В. Симеонова // Металловедение и термическая обработка металлов. - №7 (757). - 2018. - С.54-61).

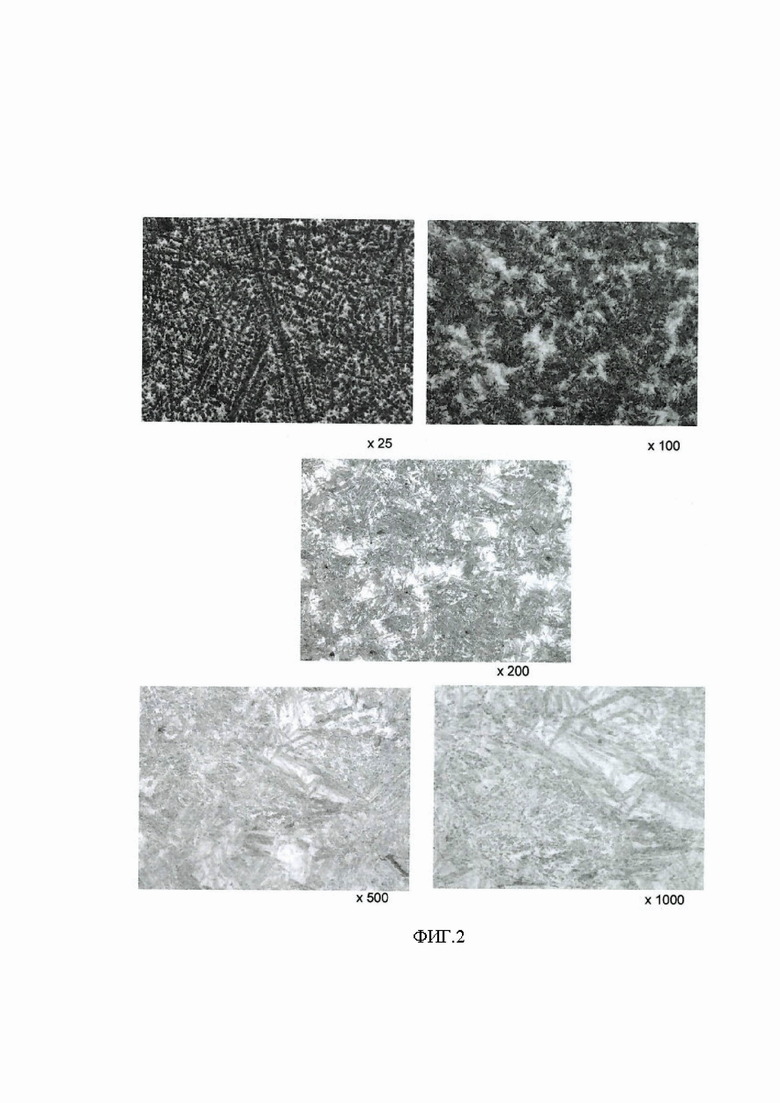

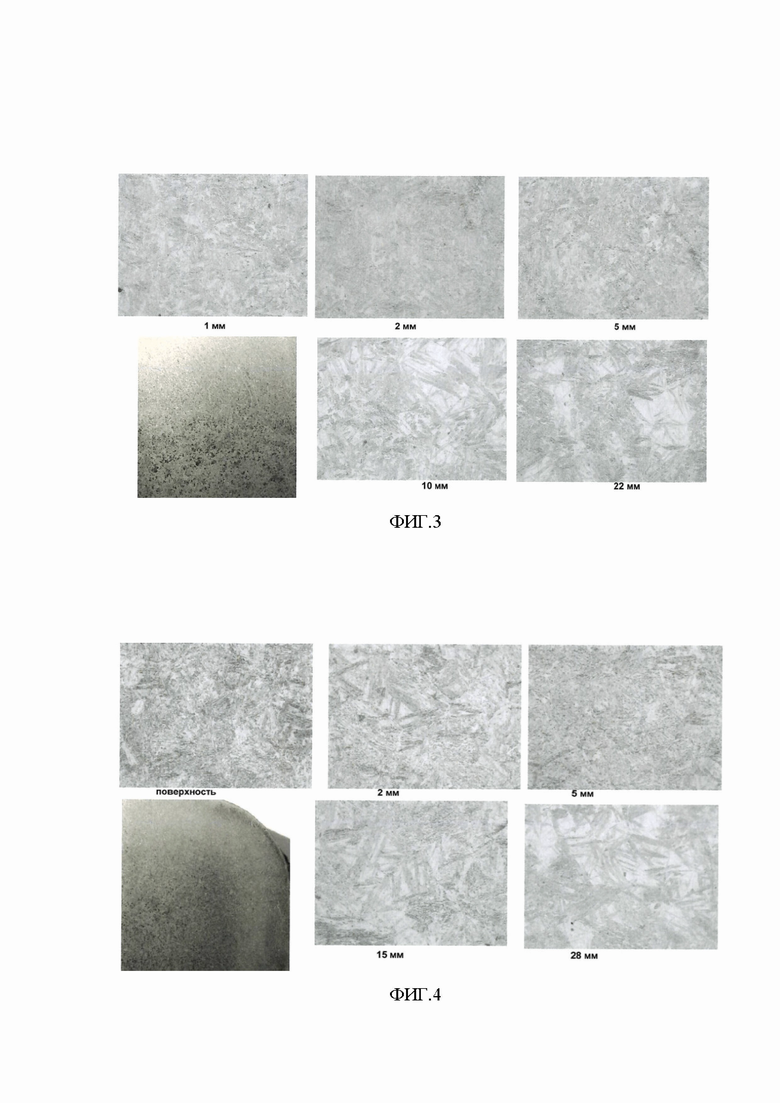

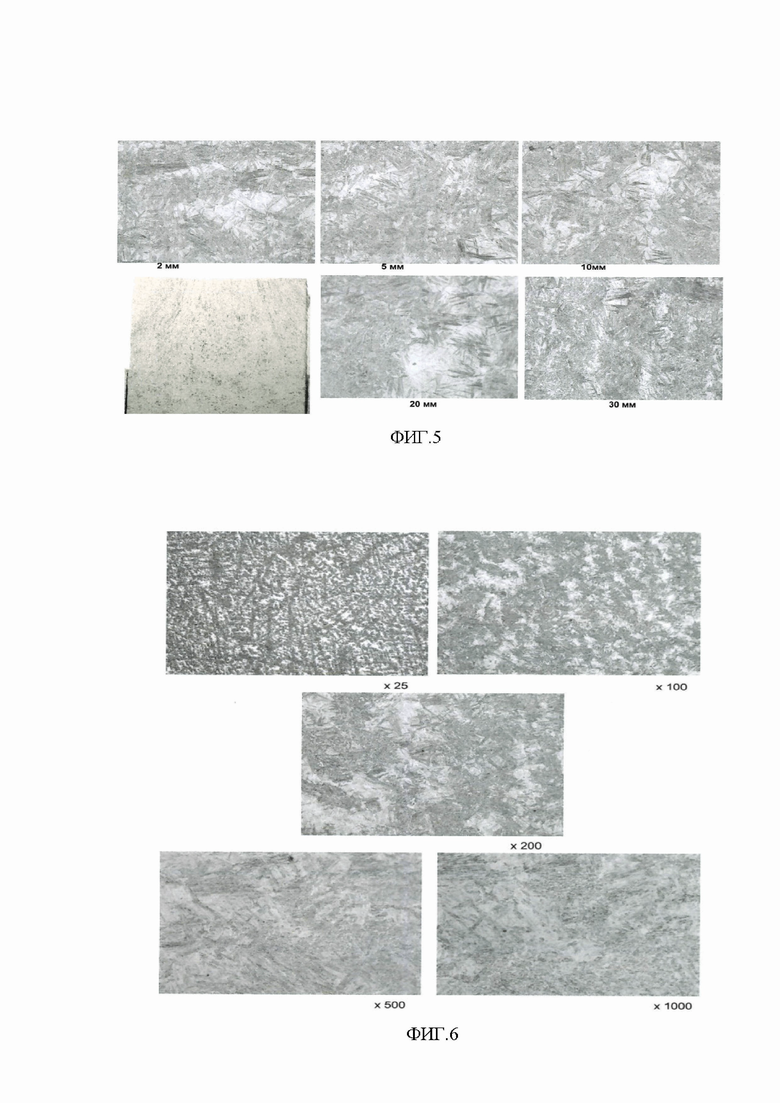

Использование предлагаемого способа позволяет получить рельсы с бейнитной макроструктурой (ФИГ.2 - ФИГ.9), имеющие одновременно высокие показатели прочности, твердости, пластичности и ударной вязкости, обеспечивающие высокую эксплуатационную надежность в местах с преобладанием отрицательных температур окружающей среды и на путях с кривыми малого радиуса. Получение высоких прочностных свойств и сопротивления контактной усталости, а также высоких значений твердости и вязкости, требует получения в рельсах дисперсной структуры нижнего бейнита.

Термическая обработка рельса из стали, содержащей компоненты в следующем соотношении масс.%: углерод 0,30-0,40; кремний 0,80-1,50; марганец 1,20-1,70; фосфор <0,020; серу < 0,020; хром 1,20-1,50; никель 1,00-2,50; алюминий < 0,004; ванадий 0,10-0,30; азот - 0,01-0,02; железо - остальное, с содержанием водорода < 2 ppm, предложенная в данном изобретении и включающая повторный нагрев рельса, после прокатки и естественного охлаждения рельса на спокойном воздухе, до температуры 180-350°С, выдержка при заданной температуре не менее 60 минут и охлаждение на спокойном воздухе, позволяет решить данную проблему и обеспечивает дополнительный распад остаточного аустенита с образованием новых участков бейнита. В результате чего происходит повышение прочностных свойств, твердости рельса и значительно повышает показатель ударной вязкости как при комнатной, так и при отрицательной температуре.

Отклонение от указанного интервала температур выше 350°С снижает прочностные характеристики и твердость, при отклонении от указанного интервала температур ниже 180°С не позволяет получить нужную бейнитную структуру стали, в связи с тем, что не происходит требуемых фазовых превращений.

Способ производства бейнитного рельса из стали поясняется чертежами:

ФИГ.1. Схема контроля твердости по сечению рельса;1,2,3,4,5,6,7,8 - точки контактного приложения для контроля твердости;

ФИГ.2. Микроструктура образца головки рельса без отпуска на глубине 22 мм, при увеличениях;

ФИГ.3. Микроструктура головки рельса без отпуска на разной глубине от поверхности катания, при ×500 кратном увеличении;

ФИГ.4. Микроструктура головки рельса без отпуска на разной глубине от поверхности выкружки, при ×500 кратном увеличении;

ФИГ.5. Микроструктура подошва рельса без отпуска на разной глубине от поверхности выкружки, при ×500 кратном увеличении;

ФИГ.6. Микроструктура образца головки рельса с низким отпуском 300°С 60 мин на глубине 22 мм, при увеличениях;

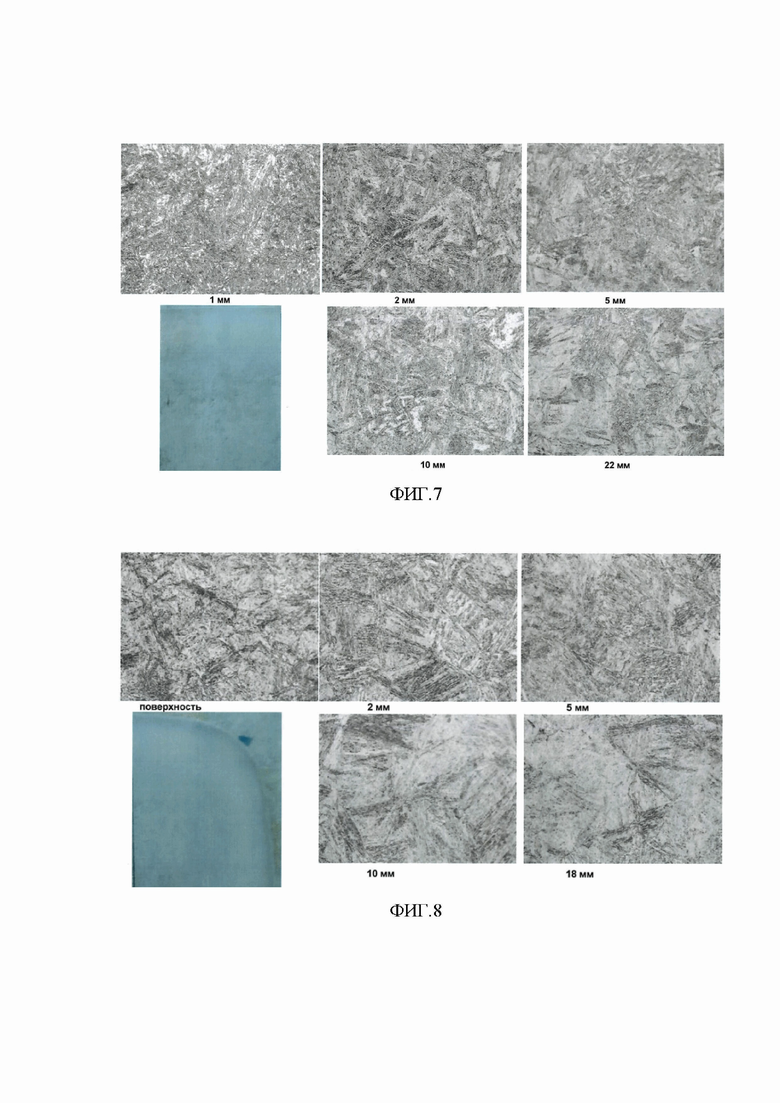

ФИГ.7. Микроструктура головки рельса с низким отпуском 300°С 60 мин на разной глубине от поверхности катания, при ×500 кратном увеличении;

ФИГ.8. Микроструктура головки рельса с низким отпуском 300°С 60 мин на разной глубине от поверхности выкружки, при ×500 кратном увеличении;

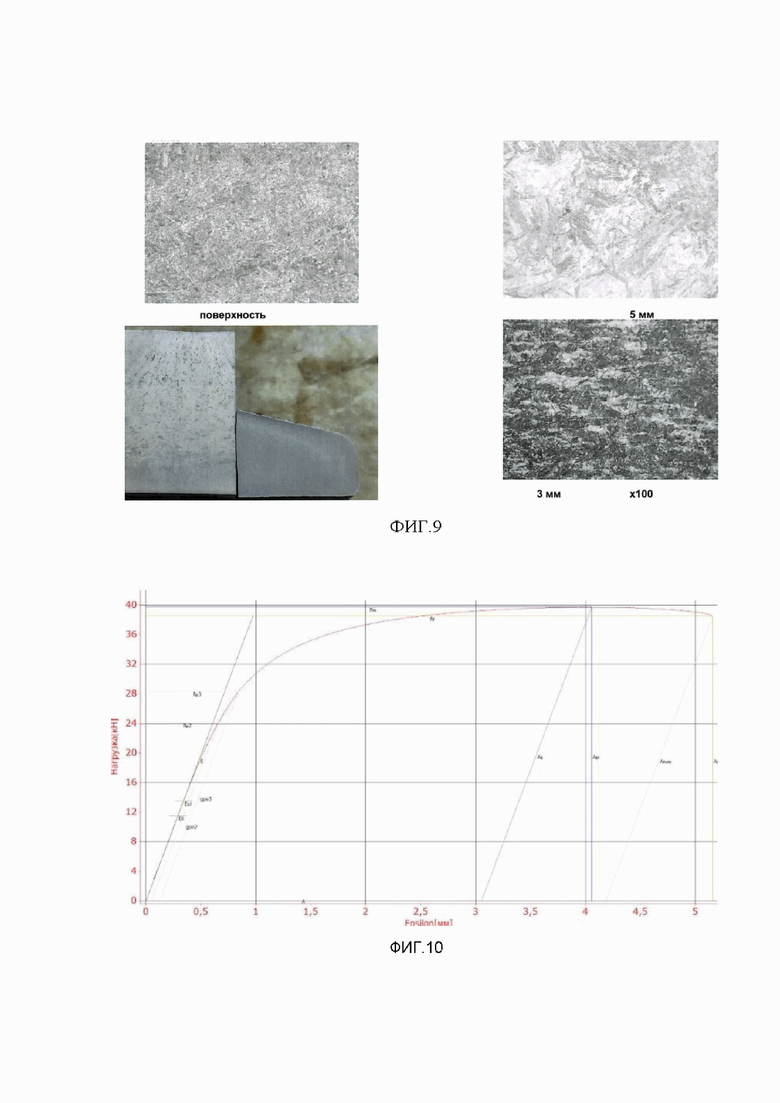

ФИГ.9. Микроструктура подошва рельса с низким отпуском 300°С 60 мин на разной глубине от поверхности выкружки, при ×500 кратном увеличении;

ФИГ.10. Нагрузки при испытании образца на растяжение на разрывной машине.

Технология производства бейнитного рельса из стали заключается в следующих этапах:

1. В конвертерном цехе получают сталь содержащей масс.%: углерод

0,30-0,40; кремний 0,80-1,50; марганец 1,20-1,70; фосфор < 0,020; серу < 0,020; хром 1,20-1,50; никель 1,00-2,50; алюминий < 0,004; ванадий 0,10-0,30; азот - 0,01-0,02; железо - остальное, с содержанием водорода в стали <2 ppm.

2. На МНЛЗ производят разливку стали в виде стальной заготовки;

3. Транспортировка стальной заготовки в рельсобалочный цех;

4. Нагрев стальной заготовки в рельсобалочном цехе до температуры 1100-1250°С

5. Прокатка стальной заготовки с получением рельса;

6. Охлаждение рельса на спокойном воздухе;

7. Проведение низкотемпературного отпуска, включающего повторный нагрев стального рельса до температуры 180-350°С, выдержку при заданной температуре не менее 60 минут и последующее охлаждение на спокойном воздухе.

Пример конкретного выполнения способа.

Испытание по технологии предлагаемого изобретения были осуществлены в рельсобалочном цехе АО «ЕВРАЗ НТМК» при производстве бейнитного рельса.

В Таблице 1 указан состав стали, из которой изготовлен предложенный бейнитный рельс, а также составы стали марок 100ХАФ для категории рельсов ДТ400ИК и 76ХАФ для категории рельсов ДТ370НН по ГОСТ Р 51685-2022 и состав стали прототипа по патенту CN100471974C.

Таблица 1

В таблице 2 представлены результаты испытаний механических свойств и ударной вязкости, как при температуре +20°С, так и при температуре -60°С, как без использования отпуска, так и с использованием отпуска длительностью 60 минут при температуре 300°С.

Таблица 2

σ0,2,

Н/мм2

σВ,

Н/мм2

δ,

%

Ψ,

%

KCU+20

Дж/см2

KCU-60, Дж/см2

(300 °С, выдержка 60 мин)

Результат контроля твердости образцов предложенного бейнитного рельса производился по точкам согласно ГОСТ Р 51685-2022г (ФИГ.1)

В таблице 3 представлены значения твердости в сравнении со значениями для рельсов категорий ДТ370НН и ДТ400ИК согласно ГОСТ Р 51685-2022.

Таблица 3

Как видно из таблиц 2 и 3 результаты испытаний показали, что предлагаемый способ по химическому составу из таблицы 1 обеспечивает получение рельса бейнитной структуры с одновременным сочетанием высокой прочности (временное сопротивление, σВ - не менее 1300 Н/мм2), твердости (на поверхности катания головки (ПКГ) 400-455 НВ), пластичности (относительное удлинение, δ - не менее 10, %; относительное сужение, ψ - не менее 30,%) и ударной вязкости при низких температурах до минус 60°С , KCU-60 - не менее 25 Дж/см2, что значительно превышает требования ГОСТ Р 51685-2022.

Рельс, произведенный из стали с предлагаемым химическим составом стали и по предлагаемой технологии термической обработки, с использованием низкотемпературного отпуска, характеризуется сочетанием высоких значений пластичности, прочности и ударной вязкости, как при температуре +20°С, так и при температуре -60°С. По величине ударной вязкости он превосходит требования к рельсам низкотемпературной надежности при высоких прочностных характеристиках, что соответствует критерию «новизна».

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

«Промышленная применимость» подтверждается опытной проработкой предлагаемого технического решения на АО «ЕВРАЗ Нижнетагильский металлургический комбинат». Из таблиц 1,2,3 видно, что заявленный способ производства бейнитного рельса позволяет повысить прочностные свойства, твердость на поверхности катания и по сечению головки рельса, а также значительно повысить уровень ударной вязкости как при комнатной, так и при отрицательной температуре.

Временное сопротивление (σв) имеет достаточно высокие значения, при этом график нагрузки, при испытании образца на растяжение (ФИГ.10), имеет достаточно пологую площадку, и достаточно долгое удлинение образца, что указывает о длительном воздействии нагрузки для осуществления разрушения образца, что в свою очередь говорит о высокой пластичности данной марки стали, а по всем представленным показателям твердости данные рельсы существенно превосходят требования для рельсов категорий ДТ370НН и ДТ400ИК согласно ГОСТ Р 51685-2022.

Источники информации:

[1] ГОСТ Р 51685-2022;

[2] Патент CN100471974C;

[3] Георгиев М.Н. Железнодорожные рельсы из бейнитной стали / М.Н. Георгиев, Т.В. Симеонова // Металловедение и термическая обработка металлов. - №7 (757). - 2018. - С.54-61.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

Изобретение относится к области металлургии, а именно производству рельсов бейнитного класса. Способ включает получение стали, содержащей мас.%: углерод 0,30-0,40, марганец 1,20-1,70, кремний 0,80-1,50, алюминий <0,004, фосфор <0,020, серу <0,020, хром 1,20-1,50, никель 1,00-2,50, ванадий 0,10-0,30, азот 0,01-0,02, водород <2 ppm, железо - остальное, разливку стали на МНЛЗ, последующий нагрев стальной заготовки, прокатку стальной заготовки с получением рельса, охлаждение рельса на спокойном воздухе от температуры конца прокатки до комнатной температуры. После охлаждения стального рельса на спокойном воздухе осуществляют низкотемпературный отпуск, включающий повторный нагрев стального рельса до температуры 180-350°С, выдержку при заданной температуре в течение не менее 60 минут и последующее охлаждение на спокойном воздухе с обеспечением дополнительного распада остаточного аустенита и образования новых участков бейнита. Обеспечивается получение рельсов, обладающих требуемым сочетанием высокой прочности и твердости, а также пластичности и ударной вязкости при низких температурах. 10 ил., 3 табл., 1 пр.

Способ производства бейнитного рельса из стали, содержащей мас.%: углерод 0,30-0,40, марганец 1,20-1,70, кремний 0,80-1,50, алюминий <0,004, фосфор <0,020, серу <0,020, хром 1,20-1,50, никель 1,00-2,50, ванадий 0,10-0,30, азот 0,01-0,02, водород <2 ppm, железо - остальное, включающий получение стали, разливку стали на МНЛЗ, последующий нагрев стальной заготовки, прокатку стальной заготовки с получением рельса, охлаждение рельса на спокойном воздухе от температуры конца прокатки до комнатной температуры, отличающийся тем, что после охлаждения стального рельса на спокойном воздухе, осуществляют низкотемпературный отпуск, включающий повторный нагрев стального рельса до температуры 180-350°С, выдержку при заданной температуре не менее 60 минут и последующее охлаждение на спокойном воздухе с получением дополнительного распада остаточного аустенита и образованием новых участков бейнита.

| CN 1978690 A, 13.06.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСА И СООТВЕТСТВУЮЩИЙ РЕЛЬС | 2018 |

|

RU2747773C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| CN 108048741 A, 18.05.2018 | |||

| СПОСОБ РАЗВЕРТКИ ИЗОБРАЖЕНИЯ | 0 |

|

SU212384A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

2024-08-26—Публикация

2023-12-21—Подача