Изобретение относится к области металлургии, в частности к составу стали повышенной твердости, и предназначено для использования в производстве цельнокатаных колес для колесных пар грузовых вагонов и путевых машин магистральных железных дорог.

Известна колесная сталь, содержащая в вес. %: углерод - 0,35-0,70; кремний - 0,20-0,60; марганец - 0,50-1,20; ванадий - 0,08-0,2; медь - 0,3-0,5; железо - остальное (см. SU, №451785, С22С 39/00, 1974).

Известна также сталь для изготовления железнодорожных цельнокатаных колес и бандажей, содержащая в вес. %: углерод - 0,35-0,70; кремний - 0,20-0,60; марганец - 0,50-1,20; цирконий - 0,05-0,15; железо - остальное. В качестве примесей сталь может содержать фосфор не более 0,035% и серу не более 0,040% (см. SU, №673665, С22С 38/14, 1979).

Недостатками известных сталей являются широкий диапазон содержания углерода, вследствие чего сложно обеспечить стабильность твердости и механических свойств при массовом производстве колес. Кроме того, в стали, помимо ванадия и циркония, не регламентируются другие легирующие элементы, что не позволяет обеспечить оптимальный комплекс механических свойств, заключающийся в соотношении высокой твердости и прочности с необходимой пластичностью и вязкостью.

Наиболее распространенной и близкой по составу является сталь для изготовления цельнокатаных колес по ГОСТ 10791-2004.

Известная сталь содержит следующие компоненты, в мас.%: углерод - 0,55-0,65; марганец - 0,50-0,90; кремний - 0,22-0,45; ванадий - не более 0,10; сера - не более 0,030; фосфор - не более 0,035; никель - не более 0,30; медь - не более 0,30; хром - не более 0,30; молибден - не более 0,08.

Однако в условиях постоянного увеличения интенсивности перевозок, роста осевых нагрузок и массы поездов к колесной стали предъявляются повышенные требования по уровню механических свойств и твердости (320-360 НВ), которые должны обеспечивать требуемую эксплуатационную стойкость колес в течение заданного ресурса. Известная сталь не удовлетворяет указанным требованиям.

Техническим результатом, на достижение которого направлено изобретение, является повышение механических свойств и твердости колесной стали, что обеспечивает увеличение прочности и износостойкости колес.

Указанный технический результат достигается в техническом решении согласно изобретению, в котором сталь повышенной твердости для цельнокатаных колес содержит в мас.%:

При установлении необходимого соотношения компонентов исходили из следующих предпосылок.

Повышения механических свойств и твердости колесной стали можно достичь двумя основными способами: за счет увеличения содержания углерода или добавления в большом объеме легирующих элементов. Однако для колес, являющихся массовыми и в то же время высокоответственными изделиями, использование какого-либо способа по отдельности нецелесообразно, так как легирование заметно повышает стоимость колес и снижает их конкурентоспособность, а повышенное содержание углерода приводит к снижению ударной вязкости, надежности стали по отношению к хрупким разрушениям и обрабатываемости, что важно с точки зрения технического обслуживания при эксплуатации. Таким образом, необходимо было найти альтернативное решение, обеспечивающее повышение механических свойств и твердости колесной стали и позволяющее избежать недостатков перечисленных способов.

Оптимальным решением для повышения механических свойств и твердости колес при сохранении пластичности и вязкости является комплексный подход, включающий умеренное повышение содержания углерода и микролегирование. Основными механизмами повышения твердости стали являются твердорастворное упрочнение, дисперсионное твердение и измельчение зерна. Последнее приводит также к увеличению пластичности и вязкости стали.

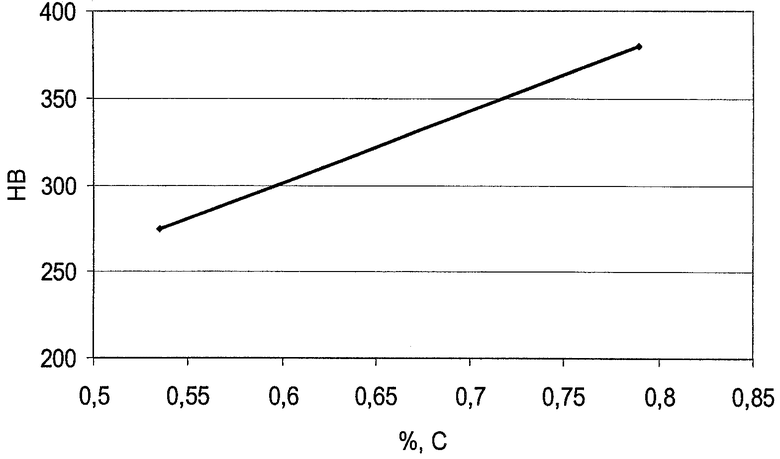

Основными элементами, упрочняющими твердый раствор, являются углерод, а так же кремний и хром. На чертеже показана зависимость величины твердости перлито-ферритной колесной стали от содержания в ней углерода.

Углерод и хром являются основными карбидоообразующими элементами. Установлено, что для повышения механических свойств и твердости до требуемого уровня максимальное содержание углерода должно быть увеличено до 0,72%, а хрома до 0,50%.

Воздействие марганца и кремния на механические свойства колес проявляются как через упрочнение твердого раствора, так и через влияние на раскисляемость и прокаливаемость колесной стали. Для улучшения указанных характеристик верхние пределы содержания марганца и кремния повышены соответственно на 0,1% и 0,2% по сравнению с известной сталью.

Высокое содержание серы более 0,030% способствует охрупчиванию стали и увеличению количества неметаллических включений. Чрезмерно низкое содержание также неблагоприятно, так как из-за уменьшения количества сульфидных включений, сдерживающих движение свободных атомов водорода, повышается флокеночувствительность стали. В связи с этим минимально допустимое содержание серы ограничено на уровне 0,005%.

В сталь добавляется никель до 0,30% в качестве элемента, повышающего сопротивление хрупкому разрушению.

Для дисперсионного упрочнения и измельчения зерна за счет понижения температуры перлитного превращения и предотвращения рекристаллизационных процессов необходимы микродобавки карбонитридообразующих элементов, таких как ванадий (до 0,15%), и дополнительное введение ниобия (до 0,01%) и титана (до 0,03%).

В таблице представлены сравнительные данные по механическим свойствам и твердости стали согласно изобретению и известной стали.

Использование перечисленных приемов позволяет повысить механические свойства и твердость колесной стали до 320-360 НВ без интенсификации закалочного процесса и избежать возникновения высоких остаточных напряжений, что обеспечивает необходимую конструктивную прочность колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОГО КАЧЕСТВА | 2008 |

|

RU2371510C1 |

| Цельнокатаное колесо из стали | 2021 |

|

RU2773729C1 |

| Сталь и цельнокатаное колесо, изготовленное из неё | 2016 |

|

RU2615425C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| ПАРА ТРЕНИЯ, СОДЕРЖАЩАЯ ЖЕЛЕЗНОДОРОЖНЫЙ РЕЛЬС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО, ВЫПОЛНЕННЫЕ ИЗ СТАЛИ | 2007 |

|

RU2369790C2 |

| СТАЛЬ | 2005 |

|

RU2285735C1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

| КОЛЕСНАЯ СТАЛЬ | 2007 |

|

RU2368693C2 |

Изобретение относится к области металлургии, а именно к составу стали повышенной твердости, предназначенной для производства цельнокатаных колес колесных пар грузовых вагонов и путевых машин магистральных железных дорог. Сталь содержит углерод, кремний, марганец, ванадий, ниобий, фосфор, серу, никель, хром, медь, титан, молибден и железо при следующем соотношении компонентов, мас.%: углерод 0,60-0,72, марганец 0,50-1,80, кремний 0,22-0,65, ванадий не более 0,15, ниобий до 0,01, фосфор не более 0,035, сера 0,005-0,030, никель не более 0,30, хром не более 0,50, медь не более 0,30, титан до 0,03, молибден не более 0,08, железо остальное. Повышаются механические свойства, твердость, прочность и износостойкость. 1 ил., 1 табл.

Сталь повышенной твердости для цельнокатаных колес колесных пар грузовых вагонов и путевых машин магистральных железных дорог, содержащая углерод, марганец, кремний, ванадий, серу, фосфор, никель, медь, хром, молибден и железо, отличающаяся тем, что она дополнительно содержит титан и ниобий при следующем соотношении компонентов, мас.%:

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колеса цельнокатаные | |||

| Технические условия | |||

| М.: ИПК Издательство стандартов, 2004, введен в действие 01.07.2005 | |||

| Колесная сталь | 1978 |

|

SU673665A1 |

| Колесная сталь | 1973 |

|

SU451785A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 6663727 B2, 16.12.2003. | |||

Авторы

Даты

2009-10-10—Публикация

2008-12-18—Подача