Изобретение относится к горнодобывающей промышленности и может быть использовано при подземной разработке комплексных медно-золоторудных месторождений.

Известен способ добычи полезных ископаемых с применением выщелачивания, по которому выемку руды производят камерами, раздробленную руду транспортируют на поверхность, где ее сортируют и обогащают, при этом хвосты сортировки укладывают в штабели и выщелачивают из них полезные компоненты, а часть отвальных продуктов обогащения закладывают в отработанные камеры [1].

Данный способ не позволяет производить достаточно полное извлечение полезных компонентов из руд и связан с большими затратами на перемещение рудной массы, сооружение закладочного комплекса и хвостохранилищ.

Известен способ подземной разработки месторождений полезных ископаемых, включающий выемку рудного тела камерами и последующую закладку выработанного пространства, доставку руды на поверхность и извлечение полезных ископаемых на обогатительной фабрике [2].

Недостатки известного способа - большие потери руды в целиках и значительные затраты, связанные со складированием некондиционных руд и хвостов обогащения на поверхности.

Известен способ добычи полезных ископаемых с применением выщелачивания, включающий выемку руды камерами, транспортировку руды на поверхность, ее сортировку, обогащение, выщелачивание хвостов и последующую закладку отработанных камер отходами производства. Отсортированную некондиционную руду и хвосты обогащения транспортируют в отработанные камеры в выщелачивающем растворе, а затем заложенный в камерах материал обрабатывают выщелачивающим раствором [3].

Недостатком данного способа является низкая эффективность селективной выемки руд с различным уровнем содержания ценных компонентов и большие потери руды в целиках.

Наиболее близким по технической сущности к изобретению является способ подземного выщелачивания руд с взрывоинъекционной подготовкой, включающий проведение подготовительных выработок, очистную выемку, забойную сортировку рудной массы, закладку выработанного пространства рудной массой, выщелачивание растворами реагентов. Производят опережающую селективную выемку богатых руд, которые после выпуска из камер подвергают сортировке с отделением наиболее богатой штуфной части с последующей переработкой на обогатительной фабрике, а основную отсортированную часть богатой руды подвергают дополнительному механическому дроблению и, при необходимости, окомкованию, пропитыванию активным окисляющим раствором с осуществлением закладки в выработанное пространство, после чего выдерживают технологическую паузу, в течение которой осуществляют обуривание скважинами участков руд с рядовым содержанием ценных компонентов, примыкающих к контурам камер, размещают в скважинах подготовленные на базе активированных растворов заряды эмульсионных ВВ, при этом в осевой части зарядов эмульсионных ВВ - тонкостенные трубки с активным перкарбонатно-пероксидным раствором, а по периферии зарядов эмульсионных ВВ - тонкостенные трубки с активным щелочным раствором хлорида натрия, осуществляют последующее последовательное взрывание зарядов эмульсионных ВВ с коротким замедлением, при котором осуществляется взрывоинъекционная пропитка участков руд с рядовым содержанием ценных компонентов первоначально активным щелочным раствором хлорида натрия, а затем углекислотными и азотисто-кислыми продуктами реакций между взрывными газами и парами активного перкарбонатно-пероксидного раствора, далее осуществляют основные работы по выщелачиванию ценных компонентов активированными растворами реагентов рядовой концентрации из дробленой и окомкованной богатой руды, заложенной в камеры, а после второй технологической паузы из взорванной отбитой руды с рядовым содержанием ценных компонентов, пропитанной парами реагентов при взрывоинъекционной подготовке [4].

Недостатком данного способа является недостаточно высокая эффективность выщелачивания комплексных руд с различными формами нахождения ценных компонентов и большие потери руды в целиках.

Технический результат предлагаемого способа заключается в повышении технологической и эксплуатационной эффективности процесса посредством увеличения сквозного извлечения полезных компонентов при разработке месторождений комплексных руд.

Технический результат достигается за счет того, что в способе подземной разработки комплексных медно-золоторудных месторождений с активационным выщелачиванием, включающем проведение взрывной подготовки руд и последовательное выщелачивание из них ценных компонентов растворами реагентов, основные заряды ВВ размещают в сдвоенных скважинах, причем смежно расположенные пучки сдвоенных скважин ориентируют ортогонально, осуществляют обуривание руды скважинами увеличенного диаметра между смежно расположенными пучками сдвоенных скважин с размещением в скважинах увеличенного диаметра дополнительных зарядов ВВ, при этом кроме зарядов ВВ в скважинах увеличенного диаметра и сдвоенных скважинах размещают тонкостенные трубы с реагентами, а взрывание зарядов ВВ в скважинах увеличенного диаметра осуществляют с увеличенным интервалом замедления относительно смежно расположенных сдвоенных скважин, после взрывоинъекционной подготовки руды в блоке осуществляют повторное обуривание скважинами увеличенного диаметра с размещением во взорванной руде пористых обсадных труб и электродов с последующей подачей в пористые обсадные трубы исходного раствора серной кислоты, последовательно осуществляют пропитку взорванной руды слабоконцентрированным электроактивированным окисляющим раствором серной кислоты и подачу - на размещенные в пористых обсадных трубах электроды - напряжения величиной, обеспечивающей реализацию процесса электролиза в исходном растворе реагентов внутри пористых обсадных труб и инициированных электролизом процессов электродиффузии ионов и молекул электролизных газов через пористые обсадные трубы в объем взорванной руды для разупрочнения отдельностей, при этом продуцируют серную кислоту непосредственно во взорванной руде и интенсифицируют процесс окисления сульфидных и сульфосолевых минералов, содержащих медь и растворимые в серной кислоте сопутствующие ценные компоненты, производят отключение напряжения на электродах, при этом взорванную руду орошают первоначально насыщенной кислородом водой, полученный продуктивный раствор выпускают в нижнюю часть блока и направляют по трубопроводу на поверхность для извлечения ценных компонентов, а маточные растворы насыщают кислородом и подают на очередной цикл орошения до извлечения из взорванной руды основной части меди и растворимых в серной кислоте сопутствующих ценных компонентов, после чего в пористые обсадные трубы с электродами подают концентрированный раствор хлорида натрия, который кондиционируют по рН соляной или серной кислотой и подвергают электролизу, при этом полученный щелочной раствор гипохлорита натрия в результате бародиффузии, инициированной давлением электролизных газов, через пористую обсадную трубу поступает в кислотную среду, окружающую взорванную руду, в результате чего при повышении рН до уровня 6,5-7,3 формируется комплексообразователь для золота - хлорноватистая кислота, при этом после стадии хлоридного электрохимического выщелачивания золота отключают напряжение на электродах, а взорванную руду орошают активным хлоридно-гипохлоритным раствором, полученным в электрохимическом реакторе, при этом полученный продуктивный раствор выпускают в нижней части блока и направляют на переработку с извлечением из него золота и сопутствующих ценных компонентов по трубопроводу на поверхность, а маточные растворы доукрепляют хлоридом натрия, подкисляют, реактивируют и направляют на очередной цикл орошения до достижения установленного уровня извлечения из руды ценных компонентов.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

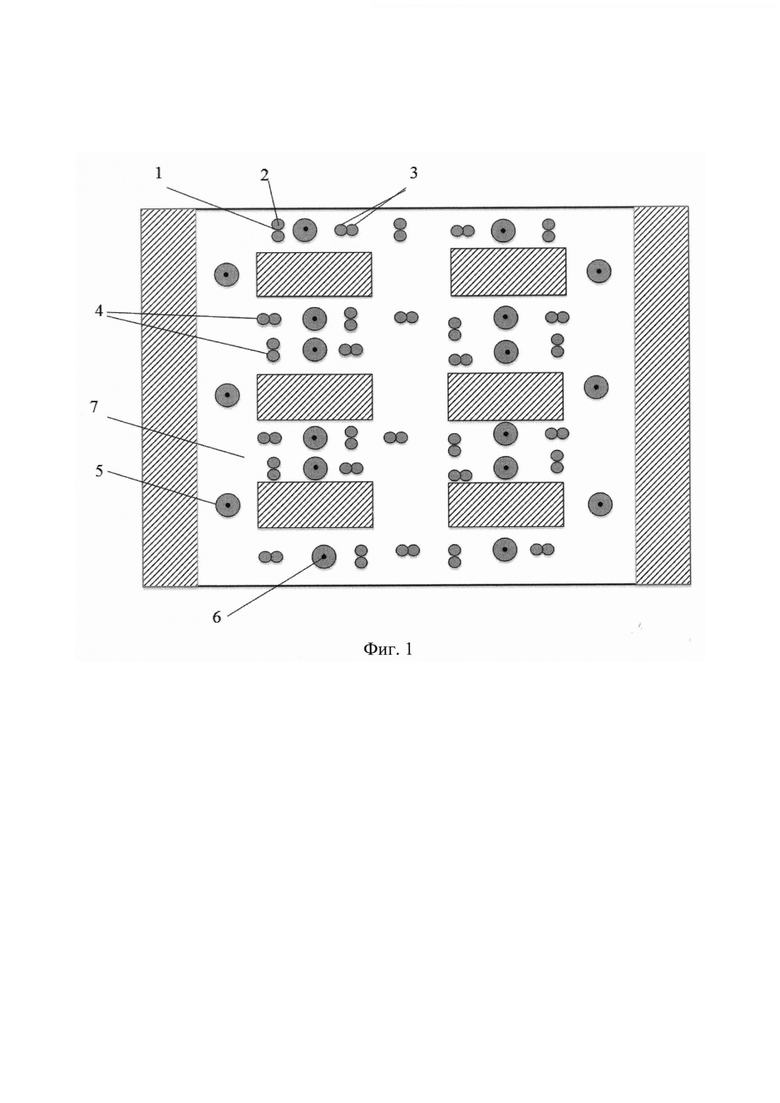

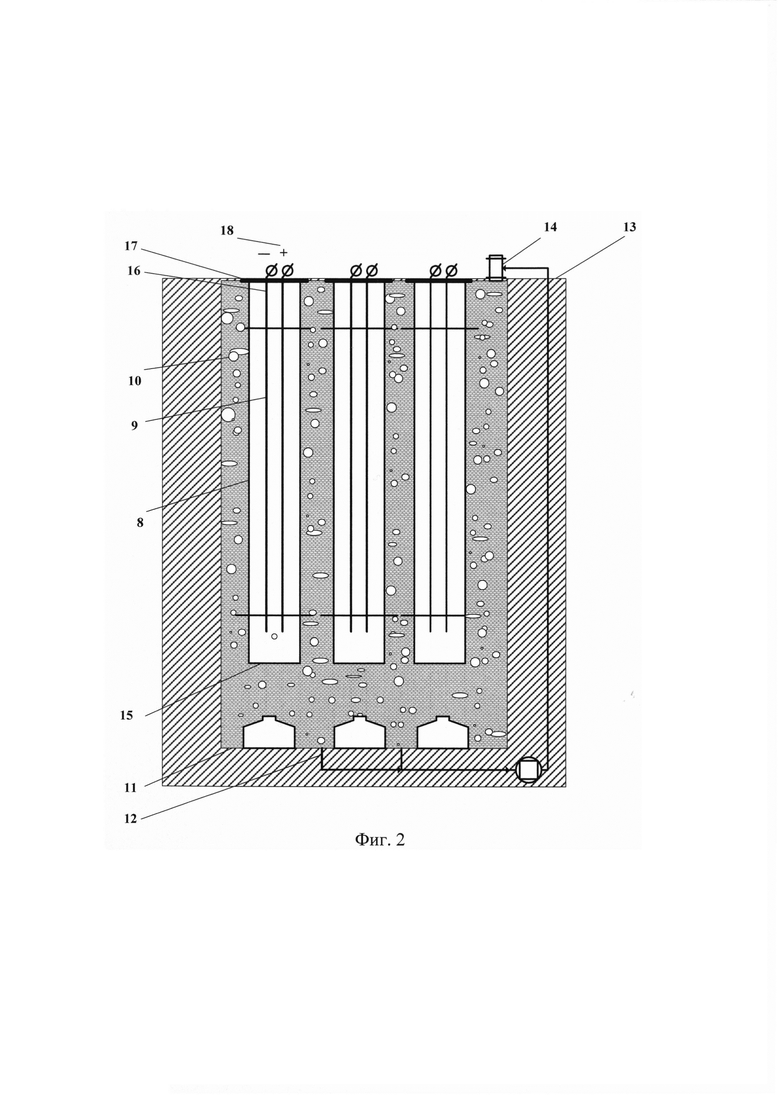

Схемы реализации способа изображены на чертежах. На фиг. 1 представлена технологическая подготовительная схема; на фиг. 2 - схема активизации основного процесса переработки.

Подготовительный этап включает обуривание руды сдвоенными скважинами 1 и размещение в них зарядов ВВ и тонкостенных труб с реагентами 2. Смежно расположенные пучки 3 сдвоенных скважин 1 ориентируют ортогонально 4. Осуществляют обуривание руды скважинами увеличенного диаметра 5 между смежно расположенными пучками 3 сдвоенных скважин 1 с размещением в скважинах увеличенного диаметра 5 тонкостенных труб с реагентами 6. После взрывной отбойки и пропитки парами реагентов руды с замедлением взрывания зарядов ВВ в скважинах увеличенного диаметра 5 относительно зарядов ВВ в сдвоенных скважинах 1 в блоке 7 осуществляют повторное обуривание скважинами увеличенного диаметра 5 с размещением пористых обсадных труб 8 и электродов 9. Инициирование электролизом процессов электродиффузии ионов и молекул электролизных газов осуществляется через пористые обсадные трубы 8 в объем взорванной руды 10 для разупрочнения отдельностей, окисления сульфидных минералов и перевода в растворенное состояние меди и железа. Полученный продуктивный раствор выпускают в нижнюю часть блока 11 и направляют по трубопроводу 12 на поверхность 13, где расположен отдельный электрохимический реактор 14. Пористые обсадные трубы 8 с заглушенными торцами 15 изготовлены из пористого материала. В пористых обсадных трубах 8 размещают электроды 9 и устанавливают поверх концевых частей 16 электродов 9 заглушки 17. Выщелоченная медь в форме гидратированных катионов диффундирует через пористые обсадные трубы 8 и частично осаждается на катодах 18.

Способ подземной разработки комплексных медно-золоторудных месторождений с активационным выщелачиванием выполняется следующим образом. После проведения подготовительных и нарезных выработок осуществляют обуривание руды в блоке 7 смежно расположенными пучками 3 сдвоенных скважин 1. Смежно расположенные пучки 3 сдвоенных скважин 1 ориентируют ортогонально 4. Осуществляют обуривание руды скважинами увеличенного диаметра 5 между смежно расположенными пучками 3 сдвоенных скважин 1 с размещением в скважинах увеличенного диаметра 5 тонкостенных труб с реагентами 6 и сдвоенных скважинах 1 тонкостенных труб с реагентами 2. Взрывание зарядов ВВ в скважинах увеличенного диаметра 5 осуществляют с увеличенным интервалом замедления относительно смежно расположенных пучков 3 сдвоенных скважин 1. После взрывоинъекционной подготовки руды в блоке 7 осуществляют повторное обуривание скважинами увеличенного диаметра 5 с размещением пористых обсадных труб 8 и электродов 9 с последующей подачей исходного раствора серной кислоты. Последовательно осуществляют пропитку взорванной руды слабоконцентрированным электроактивированным окисляющим раствором серной кислоты и подачу - на размещенные в пористых обсадных трубах 8 электроды 9 - напряжения величиной, обеспечивающей реализацию процесса электролиза в исходном растворе реагентов внутри пористых обсадных труб 8 и инициированных электролизом процессов электродиффузии ионов и молекул электролизных газов через пористые обсадные трубы 8 в объем взорванной руды 10 для разупрочнения отдельностей. Производят отключение напряжения на электродах, при этом взорванную руду орошают первоначально насыщенной кислородом водой, полученный продуктивный раствор выпускают в нижнюю часть блока 11 и направляют по трубопроводу 12 на поверхность 13 для извлечения ценных компонентов. Маточные растворы насыщают кислородом и подают на очередной цикл орошения до извлечения из руды основной части меди и растворимых в серной кислоте сопутствующих ценных компонентов, после чего в пористые обсадные трубы 8 с электродами 9 подают концентрированный раствор хлорида натрия, который кондиционируют по рН соляной или серной кислотой и подвергают электролизу. Полученный щелочной раствор гипохлорита натрия в результате бародиффузии, инициированной давлением электролизных газов, через пористые обсадные трубы 8 поступает в кислотную среду, окружающую взорванную руду, в результате чего при повышении рН до уровня 6,5-7,3 формируется комплексообразователь для золота - хлорноватистая кислота. После стадии хлоридного электрохимического выщелачивания золота отключают напряжение на электродах 9, а взорванную руду орошают активным хлоридно-гипохлоритным раствором, полученным в электрохимическом реакторе 14. Полученный продуктивный раствор выпускают в нижней части блока 11 и направляют на переработку с извлечением из него золота и сопутствующих ценных компонентов по трубопроводу 12 на поверхность 13. Маточные растворы доукрепляют хлоридом натрия, подкисляют, реактивируют и направляют на очередной цикл орошения до достижения установленного уровня извлечения из руды ценных компонентов.

Пары реагента вследствие высоких температуры и давления содержат такие реакционно-активные продукты реакций между пероксидом водорода и серной кислотой как супероксид (анион-радикал кислорода) и гидроксил-радикалы, гидратированные формы которых в составе микротрещинных вод активно окисляют сульфидные минералы. Пористые обсадные трубы 8 изготовлены из пористого материала с заглушенными торцами 15, в которых размещают электроды 9, устанавливают поверх концевых частей 16 электродов 9 заглушки 17 и подают исходный 0,1-0,5 нормальный раствор серной кислоты. Диффундирующие во взорванную руду под давлением электролизных газов продукты электролиза обеспечивают дальнейшее разупрочнение ее отдельностей и окисление сульфидных минералов. В ходе реакций окисления сульфидных минералов железа и меди, продуцируется дополнительная серная кислота, а прохождение электрического тока между электродами 9 разной полярности обеспечивает направленное перемещение ионов водорода и сульфат-анионов и их локальное концентрирование, что интенсифицирует процесс окисления сульфидных и сульфосолевых минералов, содержащих медь и растворимые в серной кислоте сопутствующие ценные компоненты, такие как цинк и молибден. Выщелоченная медь в форме гидратированных катионов диффундирует через пористые обсадные трубы 8 и частично осаждается на катодах 18. При высоких (от 3-3.5 г/т) содержаниях в руде золота, электрохлоридный процесс может быть заменен на более экологичный-тиомочевинный. В этом случае взорванную руду, после выщелачивания из нее меди, пропитывают концентрированным раствором тиомочевины, а в пористые обсадные трубы 8 заливают слабоконцентрированный электроактивированным окисляющий раствор серной кислоты для продуцирования окислителей-электролитического водорода и пероксидов.

Пример выполнения способа выщелачивания золота из упорных руд.

Выщелачивание меди и золота производилось в перколяторе, моделирующем блок 7 взорванной руды из упорных бедных золотомедных руд Дарасунского месторождения с содержанием золота менее 2 г/т и меди порядка 0,2%, после 3-х стадиального дробления до достижения средней крупности - 3,35 мм. Отдельно была смоделирована взрывоинъекцианная сернокислотно-пероксидная подготовка к выщелачиванию золота хлоридно-гипохлоритными растворами из сцементированных хвостов флотации руд Дарасунского месторождения, позволившая обеспечить повышение извлечения золота более чем на 20% по сравнению с контрольной схемой и сократить на порядок время выщелачивания. Для моделирования процесса электрохимического выщелачивания руда заливалась 0,2 нормальным раствором H2SO4 с достижением превышения уровня раствора над уровнем руды на 20 см (размер головки погружного электролизера «Санер»). Электрохимическая прямая обработка исходного раствора и опосредованно руды слабоконцентрированным электроактивированным окисляющим раствором серной кислоты продолжалась 1 час. Полученный раствор сливался и пропитанная им руда выдерживалась в течение 3 суток. Далее слитый ранее раствор барботировался воздухом и руда заливалась им повторно, после чего повторялась электрохимическая прямая обработка исходного раствора и опосредованно руды. Раствор после выдерживания в контакте с рудой в течение суток сливался и влажная руда выстаивалась в течение 3-х суток. Такие циклы были повторены еще трижды. Последующую вторичную обработку рудной массы осуществляли концентрированным раствором хлорида натрия (20 г/л) с достижением превышения уровня раствора над уровнем руды на 20 см (размер головки погружного электролизера «Санер»). В процессе электролиза концентрированного раствора хлорида натрия осуществляли его периодическое капельное подкисление соляной кислотой с достижением рН диапазона 6,5-7,3. Электрохимическую обработку проводили в течение 1 часа. После чего раствор сливали до сравнивания его уровня с уровнем загрузки руды и выдерживали в течение суток. Полученные продуктивные растворы после отбора пробы фильтрата на анализ, барботировали воздухом в течение 1 часа, доукрепляли хлоридом натрия и заливали им руду, после чего погружали в нее головку электролизера и проводили электролиз в течение 1 часа. Всего таких циклов использовано 10. В итоге в продуктивные растворы было извлечено 80% меди, 85% серебра и 90% золота.

Предлагаемый способ подземной разработки комплексных медно-золоторудных месторождений с активационным выщелачиванием повысит технологический уровень добычи полезного ископаемого, улучшит эксплуатационные показатели по обслуживанию процесса, повысит рентабельность производства и экологическую безопасность.

Источники информации

1. Патент США №3260548, кл. 299-18. Способ добычи полезных ископаемых с применением выщелачивания, 1966.

2. Патент США №3586379, кл. 299-8. Способ подземной разработки месторождений полезных ископаемых, 1971.

3. А.с. СССР №607020. Способ добычи полезных ископаемых с применением выщелачивания.

4. Патент РФ N 2740281 Способ подземного выщелачивания руд с взрывоинъекционной подготовкой, 2021.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подземного активационного выщелачивания комплексных руд | 2023 |

|

RU2804346C1 |

| Способ кучного выщелачивания упорных комплексных руд | 2024 |

|

RU2841274C1 |

| Способ подземного выщелачивания руд с взрывоинъекционной подготовкой | 2020 |

|

RU2740281C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ РУД | 2013 |

|

RU2557024C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД | 2012 |

|

RU2497962C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ УПОРНЫХ УГЛИСТЫХ РУД (ВАРИАНТЫ) | 2016 |

|

RU2635582C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2006 |

|

RU2312909C1 |

| СПОСОБ СКВАЖИННОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД, РОССЫПЕЙ И ТЕХНОГЕННЫХ МИНЕРАЛЬНЫХ ОБРАЗОВАНИЙ | 2009 |

|

RU2423607C2 |

| Способ извлечения благородных металлов из руд и концентратов | 2018 |

|

RU2689487C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЭЛЕКТРОННОГО ЛОМА НА ОСНОВЕ МЕДИ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2011 |

|

RU2486263C1 |

Изобретение относится к горнодобывающей промышленности и может быть использовано при подземной разработке комплексных медно-золоторудных месторождений. Способ подземной разработки с активационным выщелачиванием включает размещение основных зарядов взрывчатого вещества (ВВ) в сдвоенных скважинах. Кроме зарядов ВВ в скважинах увеличенного диаметра и сдвоенных скважинах размещают тонкостенные трубы с реагентами, а взрывание зарядов ВВ в скважинах увеличенного диаметра осуществляют с увеличенным интервалом замедления относительно смежно расположенных сдвоенных скважин. Последовательно осуществляют пропитку взорванной руды слабоконцентрированным электроактивированным окисляющим раствором серной кислоты и подачу - на размещенные в пористых обсадных трубах электроды - напряжения величиной, обеспечивающей реализацию процесса электролиза в исходном растворе реагентов внутри пористых обсадных труб и инициированных электролизом процессов электродиффузии ионов и молекул электролизных газов через пористые обсадные трубы в объем взорванной руды для разупрочнения отдельностей. Продуцируют серную кислоту непосредственно во взорванной руде и интенсифицируют процесс окисления сульфидных и сульфосолевых минералов, содержащих медь и растворимые в серной кислоте сопутствующие ценные компоненты. Производят отключение напряжения на электродах, взорванную руду орошают первоначально насыщенной кислородом водой и направляют по трубопроводу на поверхность. Маточные растворы насыщают кислородом и подают на очередной цикл орошения до извлечения из взорванной руды основной части меди и растворимых в серной кислоте сопутствующих ценных компонентов. Подают концентрированный раствор хлорида натрия, который кондиционируют по рН соляной или серной кислотой и подвергают электролизу. Полученный щелочной раствор гипохлорита натрия в результате бародиффузии поступает в кислотную среду, окружающую взорванную руду, в результате чего при повышении рН до уровня 6,5-7,3 формируется комплексообразователь для золота - хлорноватистая кислота. После стадии хлоридного электрохимического выщелачивания золота отключают напряжение на электродах, а взорванную руду орошают активным хлоридно-гипохлоритным раствором, полученным в электрохимическом реакторе. Способ обеспечивает повышение технологической эффективности добычи полезного ископаемого, производительности по обслуживанию процесса, рентабельности производства и экологической безопасности. 2 ил.

Способ подземной разработки комплексных медно-золоторудных месторождений с активационным выщелачиванием, включающий проведение взрывной подготовки руд и последовательное выщелачивание из них ценных компонентов растворами реагентов, отличающийся тем, что основные заряды ВВ размещают в сдвоенных скважинах, причем смежно расположенные пучки сдвоенных скважин ориентируют ортогонально, осуществляют обуривание руды скважинами увеличенного диаметра между смежно расположенными пучками сдвоенных скважин с размещением в скважинах увеличенного диаметра дополнительных зарядов ВВ, при этом кроме зарядов ВВ в скважинах увеличенного диаметра и сдвоенных скважинах размещают тонкостенные трубы с реагентами, а взрывание зарядов ВВ в скважинах увеличенного диаметра осуществляют с увеличенным интервалом замедления относительно смежно расположенных сдвоенных скважин, после взрывоинъекционной подготовки руды в блоке осуществляют повторное обуривание скважинами увеличенного диаметра с размещением во взорванной руде пористых обсадных труб и электродов с последующей подачей в пористые обсадные трубы исходного раствора серной кислоты, последовательно осуществляют пропитку взорванной руды слабоконцентрированным электроактивированным окисляющим раствором серной кислоты и подачу - на размещенные в пористых обсадных трубах электроды - напряжения величиной, обеспечивающей реализацию процесса электролиза в исходном растворе реагентов внутри пористых обсадных труб и инициированных электролизом процессов электродиффузии ионов и молекул электролизных газов через пористые обсадные трубы в объем взорванной руды для разупрочнения отдельностей, при этом продуцируют серную кислоту непосредственно во взорванной руде и интенсифицируют процесс окисления сульфидных и сульфосолевых минералов, содержащих медь и растворимые в серной кислоте сопутствующие ценные компоненты, производят отключение напряжения на электродах, при этом взорванную руду орошают первоначально насыщенной кислородом водой, полученный продуктивный раствор выпускают в нижнюю часть блока и направляют по трубопроводу на поверхность для извлечения ценных компонентов, а маточные растворы насыщают кислородом и подают на очередной цикл орошения до извлечения из взорванной руды основной части меди и растворимых в серной кислоте сопутствующих ценных компонентов, после чего в пористые обсадные трубы с электродами подают концентрированный раствор хлорида натрия, который кондиционируют по рН соляной или серной кислотой и подвергают электролизу, при этом полученный щелочной раствор гипохлорита натрия в результате бародиффузии, инициированной давлением электролизных газов, через пористую обсадную трубу поступает в кислотную среду, окружающую взорванную руду, в результате чего при повышении рН до уровня 6,5-7,3 формируется комплек-сообразователь для золота - хлорноватистая кислота, при этом после стадии хлоридного электрохимического выщелачивания золота отключают напряжение на электродах, а взорванную руду орошают активным хлоридно-гипохлоритным раствором, полученным в электрохимическом реакторе, при этом полученный продуктивный раствор выпускают в нижней части блока и направляют на переработку с извлечением из него золота и сопутствующих ценных компонентов по трубопроводу на поверхность, а маточные растворы доукрепляют хлоридом натрия, подкисляют, реактивируют и направляют на очередной цикл орошения до достижения установленного уровня извлечения из руды ценных компонентов.

| Способ подземного выщелачивания руд с взрывоинъекционной подготовкой | 2020 |

|

RU2740281C1 |

| Способ подготовки руды к подземному выщелачиванию | 1977 |

|

SU720163A1 |

| SU 1236818 A1, 20.12.1999 | |||

| Способ подземной разработки рудных месторождений | 1987 |

|

SU1448052A1 |

| Призма для доводки калибров | 1930 |

|

SU25886A1 |

| US 3309141 A, 14.03.1967 | |||

| US 4285548 A1, 25.08.1981. | |||

Авторы

Даты

2022-06-15—Публикация

2021-09-01—Подача