Изобретение относиться к области горнодобывающей промышленности и экологически чистым способам хозяйствования и может применяться для извлечения ванадия, золота, серебра, меди, никеля, платины, палладия, кобальта и других металлов из руд, твердых промышленных и бытовых отходов.

Известен способ извлечения золота кучным и перколяционным выщелачиванием из шламистых и глинистых руд /Патент РФ №2223339, С22В 11/08, 2004 г./, включающий подготовку руды путем дробления и агломерации с использованием связующего вещества, добавлением поверхностно-активного вещества и вещества, регулирующего кислотность среды, формирование кучи, орошение кучи выщелачивающим раствором и извлечение золота из раствора, в качестве поверхностно-активного вещества используют гуминовую кислоту в количестве 0,05-8,1 кг/т, а в качестве вещества, регулирующего кислотность среды в пределах рН 10,5-11,5, используют щелочи, образующие растворимые соли гуминовых кислот.

Недостатком известного способа является трудоемкость подготовки руды к выщелачиванию.

Известен способ гидрометаллургического извлечения при переработке руд, содержащих золото и медь /Патент РФ №2124573, С22В 11/08, С22В 3/04, С22В 15/00, 1999 г./, состоящий из стадий: (а) обработка указанных руд водным раствором цианида, имеющим молярное соотношение CN:Cu>4, обеспечивающая одновременное выщелачивание как меди, так и золота, и молярное соотношение CN:Cu в насыщенном выщелачивающем растворе не менее 4:1, (b) удаление и выделение по возможности практически всего золота, если оно присутствует, из насыщенного выщелачивающего раствора; (с) снижение соотношения CN:Cu с>4 в насыщенном выщелачивающем растворе до соотношения 4:1 и (d) удаление и выделение меди из раствора, образующегося на стадии.

Недостатками способа являются высокие экономические затраты, связанные с применением цианида в качестве золотоизвлекающего агента. Кроме того, цианиды являются высокотоксичными веществами.

Известен способ переработки отходов, содержащих медь, цинк, серебро и золото /Патент РФ №2109076, С22В 7/00, С22В 11/00, 1997 г./, основанный на обработке исходного материала водно-солевым растворами, содержащими окислитель для интенсификации выщелачивания ценных компонентов, в первую очередь серебра и золота, с последующим сорбционным извлечением золота и серебра, избирательным экстракционным концентрированием меди и цинка и их электроосаждением.

Недостатком способа является недостаточная интенсификация процесса выщелачивания. Любой окисляющий агент имеет высокую стоимость и не предназначен для длительного хранения.

Ближайшим аналогом является способ подземного выщелачивания золота из руд россыпных месторождений с использованием хлора /Патент РФ №2118991 С22В 11/00, 1998 г./ Способ осуществляется следующим образом. Отработку ведут в две стадии: сначала раствором хлористого калия и/или магния, содержащим хлор и имеющим плотность выше плотности пластовой воды, а затем хлорированным оборотным раствором. Солевой раствор на первой стадии подают в нижний интервал песков. Хлорированный раствор получают в электролизере проточного типа либо насыщением газообразным хлором солевого раствора.

Недостатком способа является высокая себестоимость извлечения за счет использования дорогостоящего реагента. Это приводит к потерям реагента, а также пагубно воздействует на органы дыхания операторов. В случае наличия в руде восстанавливающих примесей, в том числе железного скрапа, золото осаждается на них и извлечения не происходит.

Задачей предлагаемого изобретения является создание способа, позволяющего повысить эффективность извлечения путем сокращения затрат на реагенты, повышения скорости за счет увеличения окислительного потенциала и скорости растворения металла, предотвращения переосаждения извлекаемого металла и увеличения полноты сорбции его из раствора.

Поставленная задача достигается тем, что в способе извлечения металлов из твердых металлосодержащих сред или подземным выщелачиванием руд, включающем обработку или подземное выщелачивание раствором реагента, полученным электролизной обработкой раствора, электролизную обработку ведут в условиях конвективного принудительного массопереноса на вращающемся или двигающемся с ускорением электроде с величиной ускорения не менее 0,1 м/с2, после электролизной обработки в раствор реагента вводят в вводят в качестве поверхностно-активного вещества водорастворимый полимер в количестве не менее 0,01% из ряда, включающего полиаминокислоты, полиамиды, полиимиды, полиамины, полипептиды, природные белки, поликислоты и полиэлектролиты со смешанной структурой

Для ускорения процесса выщелачивания в твердой среде создают электрическое поле с напряженностью, превышающей значение, вычисленное по формуле Е=ε/d, где Е - напряженность поля, ε - ЭДС потенциал растворения металла или его производного, d - размер частиц металла или его производного.

Для устранения диффузионных ограничений химических реакций в порах и полостях породы и интенсификации процесса выделения металла в среде при обработке или подземном выщелачивании создают звуковые колебания, приводящие жидкую среду в ускоренное движение с ускорением не менее 0,1 м/с2, с амплитудой не менее размера частиц твердой среды или руд.

После извлечения в раствор выделение металла из полученного раствора ведут вместе с полимером сорбцией на сорбенте, обладающем функциональными группами, избирательно связывающимися с функциональными группами поликислоты, содержащем сульфогруппы, карбоксильные группы, кремнезем, алюмосиликат, гидроокись алюминия при пропускания раствора через сорбент с линейной скоростьтю не более 0,06 м/мин.

Для создания дополнительной трещинноватости породы поверхностно-активные вещества вводят в раствор реагента в количестве, большем критической концентрации мицеллообразования.

Для вытравливания трещин в раствор реагента дополнительно вводят фториды в количестве, большем 0,1%.

После сорбции через сорбент пропускают регенерирующий раствор, содержащий реагент из ряда, включающего мочевину, тиомочевину, гидрооксиды щелочных металлов, аммиак, с концентрацией от 2-20%, с линейной скоростью не более 0,05 м/мин для десорбции извлекаемого металла и с выделением его из раствора электролизом, после регенерации раствор используют вторично.

В условиях электролиза, заявляемых нами, кроме активного хлора и гипохлоритов образуется значительное количество синглетного кислорода O2*, присутствие которого ускоряет процессы окисления, способствует цепным реакциям окисления восстанавливающих примесей, находящихся в породе. Присутствие полимера способствует смещению химического равновесия в нужную сторону, создает кинетические ограничения вредного процесса цементации металла на восстанавливающих примесях в руде, а также способствует в дальнейшем полному извлечению металла из раствора, так как комплексы металла с полиэлектролитом обладают большей способностью к сорбции на сорбентах, создают дополнительную селективность процесса.

Способ осуществляется по многоступенчатой технологии, включающей следующие стадии: растворение - накопление - фильтрация - электроокисление - адсорбция - электролиз.

В качестве реагентов хлорного извлечения золота используются малоопасное вещества: хлорид натрия (5 класс опасности) или другие соли, содержащие галогениданион, включая йодиды и бромиды, белок дрожжей (5 класс опасности) или другие полиэлектролиты, растворимые в водных средах, способные в определенных условиях связывать ионы металла и уменьшать поверхностное натяжение жидкости, растворы фторидов используют для травления твердой фазы и создания дополнительной трещинноватости.

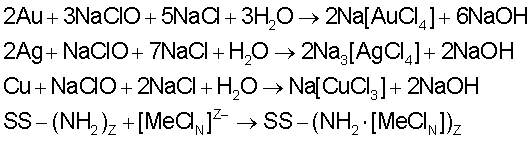

Технология предлагаемого метода заключается в переводе металлов (Au, Ag, Cu, Ni, Co, Fe и других) из бурта в раствор под действием гипохлорита натрия NaClO с концентрацией 10 г/л. При этом извлекается около 50 мг золота каждым литром гипохлорита натрия. Для более полного извлечения золота вводится белок дрожжей (концентрация 0,1 г/л), который способствует смачиванию породы и ускоряет растворение золота, замедляет процессы переосаждения золота на примеси железа и сульфидных минералах. Процесс протекает на существующих лотках орошения золотоотвала, схема 1, в буртах или в пласте породы при скважинной добыче. В щелочных растворах в окислительной среде железо пассивируется и остается в бурте. Сульфидные руды в этих условиях окисляются быстрее, особенно в присутствии кислорода воздуха. Для руд с большим содержанием сульфидов и железа комплекс «Альфа» может быть использован и в режиме бесхлоридного окисления окисляющихся примесей (железа, сульфидных руд) путем подачи на бурт раствора с предварительной аэрацией электролита при электролизе. За счет подачи растворенного кислорода, кислородсодержащих соединений и окислительной среды окисляются сульфиды и железный скрап. Указанная среда обеспечивает окисление примесей без растворения золота и серебра.

Схема 1

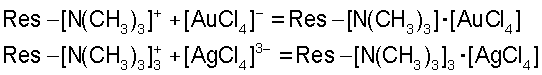

Раствор с концентрацией золота около 50 мг/л самотеком сливается в приемную емкость, где предварительно отстаивается, и с помощью дренажного насоса подается в адсорбер, заполненный сорбентом ОДМ-2Ф. На фильтре в щелочной среде происходит отделение взвешенных веществ и тяжелых металлов, контактная коагуляция коллоидного железа. Далее раствор самотеком поступает в электрофлотатор, где недокоагулированные коллоидные металлы переходят во взвешенную форму и флотируются. Затем раствор, содержащий преимущественно хлоридные комплексы золота и серебра, идет на поглощение анионитом ионообменного фильтра. Анионные комплексы сорбируются анионитом, схема 2.

Схема 2

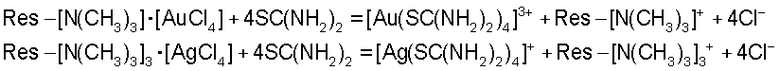

С фильтра драгоценные металлы смываются тиомочевиной SC(NH2)2, схема 3.

Схема 3

При этом происходит изменение заряда, анионные комплексы превращаются в катионные, за счет этого полностью элюируются с фильтра.

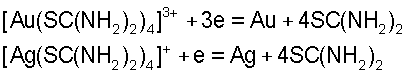

Катионные комплексы золота и серебра уже могут быть использованы для электроосаждения на катоде. Под действием электрического тока при отрицательном потенциале катода металлы выделяются на электроде в виде осадков, схема 4.

Схема 4

Электродные потенциалы выделения золота и серебра при концентрации в элюате 1 моль/л равны -1,089 В и -1,788 В соответственно. Поддержание щелочной среды во всем комплексе является необходимым элементом экологичности производства, исключения газовых выбросов.

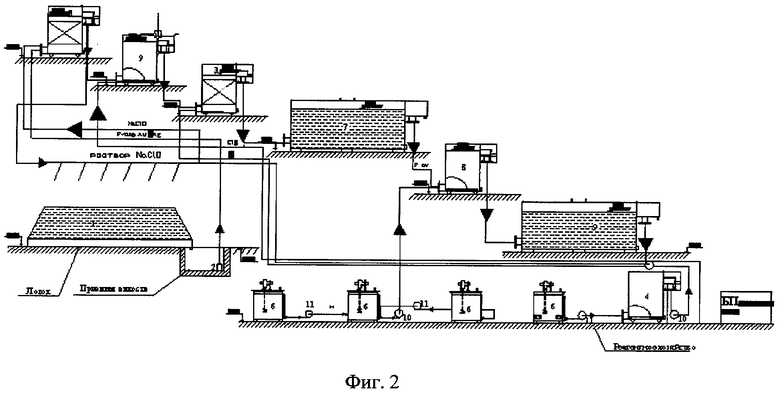

На фигуре 1 показан общий вид электролизера,

где 1 - электролизер, 2 - рабочий раствор, 3 - электродвигатель, 4 - вращающийся анод, 5 - неподвижный катод.

Раствор хлористого натрия помещают в электролизер с вращающимся электродом. Приводят электрод во вращение. Дополнительно добавляют в раствор поверхностно-активные вещества.

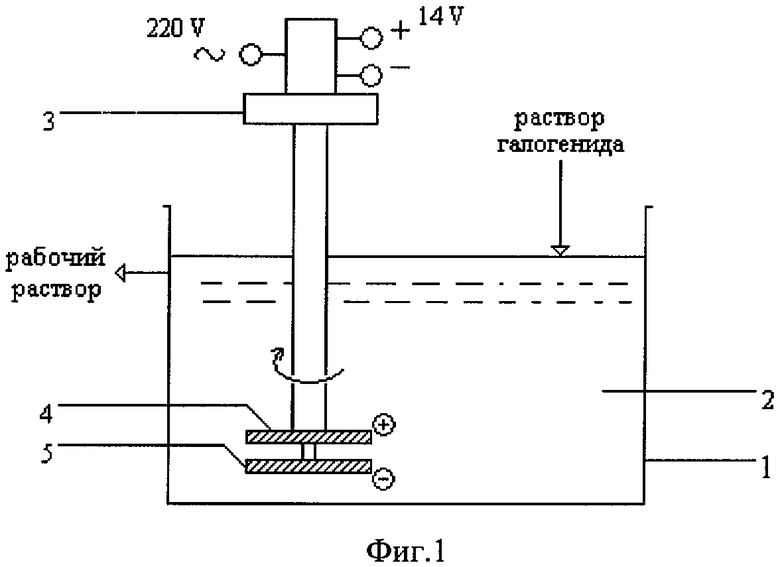

Промышленная применимость предлагаемого способа иллюстрируется фигурой 2, на которой изображена технологическая нитка комплекса «Альфа» ТУ 3697-001-57677805-2003, сертификат соответствия № РОСС RU.AЯ56.B16072, адаптированная к процессу предлагаемого способа выщелачивания металлов,

где 6 - бурт, 7 - погружной насос, 8 - адсорбер для сорбции катионов металлов, 9 - электрофлотатор для отделения взвесей и коллоидов, 10 - модуль регенерации рабочего раствора с вращающимся электродом, 11 - емкость для смешения реагентов, 12 - отстойник для отделения взвешенных веществ, 13 - электрореактор для производства рабочего раствора, 14 - накопительная емкость для регенерированного рабочего раствора, 15 - химический насос, 16 - дозирующий насос.

Пример 1

Раствор хлористого натрия с концентрацией 200 г/л в количестве 3 литра помещают в электролизер с вращающимся электродом, см. фиг.1. Приводят электрод во вращение со скоростью 10 оборотов в минуту (ускорение составляет 0,10 м/с2). Ведут обработку раствора в течение 10 минут. Дополнительно добавляют в раствор 100 мл 1%-ного раствора полиакриламида при перемешивании. Подготовленным раствором заливают 10 кг руды месторождения Сухой Лог (Иркутская область) с содержанием золота 12 г на тонну (размер частиц золота 10 мкм). Размер частиц породы 1 мм. К влажной массе прикладывают импульсы напряжения в 10000 В с частотой 1000 Гц, длительностью импульсов 0,0003 с Потенциал растворения золота 1 В. Напряженность поля 100000 В/м (Е=1,0 В/0,00001 м = 100000 В/м) Дополнительно накладывают ультразвуковые колебания в 20 кГц от стиральной машины «Ритона» (Мощность «Ритоны»=5 Вт, интенсивность звука I=W/S=5/0,09=55,5 Вт/м2, амплитуда ускорения - более 0,1 м/с2). Амплитуда движения частиц в звуковом поле более 1 мм. Отстаивают в течение 2 часов, затем сливают раствор. Раствор содержит 31 мг/л золота. Сорбируют золото на катионите КУ-1. Извлечение золота - 76 мас.% от содержания в руде.

Пример 2

Раствор хлористого натрия с концентрацией 100 г/л в количестве 3 литра помещают в электролизер с вращающимся электродом, см. фиг.1. Приводят электрод во вращение со скоростью 20 оборотов в минуту (ускорение составляет 0,4 м/с2). Ведут обработку раствора в течение 10 минут. Дополнительно добавляют в раствор 100 мл 1%-ного раствора белка пекарских дрожжей при перемешивании. Подготовленным раствором заливают 10 кг руды месторождения Сухой Лог (Иркутская область) с содержанием золота 12 г на тонну. К влажной массе прикладывают импульсы напряжения в 10000 В с частотой 1000 Гц, длительностью импульсов 0,0003 с. Дополнительно накладывают ультразвуковые колебания в 20 кГц от стиральной машины «Ритона». Отстаивают в течение 2 часов, затем сливают раствор. Раствор содержит концентрацию золота 33 мг/л. Сорбируют золото на сорбенте ОДМ-2Ф (алюмосиликат). Извлечение золота - 83 мас.% от содержания в руде.

Пример 3

Раствор хлористого натрия с концентрацией 200 г/л в количестве 3 литра помещают в электролизер с вращающимся электродом, см. фиг.1. Приводят электрод во вращение со скоростью 10 оборотов в минуту. Ведут обработку раствора в течение 10 минут. Дополнительно добавляют в раствор 100 мл 1%-ного раствора полиакриламида при перемешивании. В растворе растворяют синтетическое ПАВ - 0,01% ОП-2. Критическая концентрация мицеллобразования ОП-2 равно 100 м2/л. Подготовленным раствором заливают 10 кг руды месторождения Сухой Лог (Иркутская область) с содержанием золота 10 г на тонну. К влажной массе прикладывают импульсы напряжения в 10000 В с частотой 1000 Гц, длительностью импульсов 0,0003 с. Дополнительно накладывают ультразвуковые колебания в 20 кГц от стиральной машины «Ритона». Отстаивают в течение 2 часов, затем сливают раствор. Раствор содержит концентрацию золота 33 мг/л. Сорбируют золото на катионите КУ-2П. Извлечение золота - 99 мас.% от содержания в руде.

Пример 4

Раствор хлористого натрия с концентрацией 200 г/л и 0,1 г/л фторида натрия в количестве 3 литра помещают в электролизер с вращающимся электродом, см. фиг.1. Приводят электрод во вращение со скоростью 10 оборотов в минуту. Линейная скорость раствора на колонке 0,06 м/мин или 6 см/мин. Ведут обработку раствора в течение 10 мин. Дополнительно добавляют в раствор 100 мл 1%-ного раствора полиакриламида при перемешивании. В растворе растворяют синтетическое ПАВ - 0,01% ОП-2. Подготовленным раствором заливают 10 кг руды месторождения Сухой Лог (Иркутская область) с содержанием золота 10 г на тонну. К влажной массе прикладывают импульсы напряжения в 10000 В с частотой 1000 Гц, длительностью импульсов 0,0003 с. Дополнительно накладывают ультразвуковые колебания в 20 кГц от стиральной машины «Ритона». Отстаивают в течение 2 часов, затем сливают раствор. Раствор содержит концентрацию золота 33,1 мг/л. Сорбируют золото на катионите КУ-2П. Извлечение золота - 99,3 мас.% от содержания в руде.

Пример 5

Раствор, содержащий извлеченные металлы по примеру 4, через колонку длиной 50 мм, диаметром 10 мм, заполненную сульфоуглем, пропускают со скоростью подачи 3,9 мл/мин. Адсорбированные на сульфоугле металлы десорбируют 10%-ным водным раствором тиомочевины. Затем тиомочевинные комплексные соединения металлов подвергают электроосаждению. Металлы осаждаются на катоде при плотности тока 1 А/дм2, десорбция осуществляется со скоростью 0,05 м/мин или 5 см/мин. В результате чего образуются восстановленные до нулевой степени окисления металлы и регенерированный раствор тиомочевины, который используют вторично.

Пример 6

Раствор, содержащий извлеченные металлы по примеру 3, через колонку длиной 50 мм, диаметром 10 мм, заполненную анионитом, пропускают со скоростью подачи 3,9 мл/мин. Адсорбированные на анионите металлы десорбируют 2%-ным водным раствором гидрооксида натрия. Металлы осаждаются на катоде при плотности тока 1 А/дм2. В результате чего образуются восстановленные до нулевой степени окисления металлы и регенерированный раствор тиомочевины, который используют вторично.

Предлагаемый способ кучного и перколяционного выщелачивания металлов способствует снижению материальных, энергетических и трудовых затрат, а также исключает воздействие вредных выбросов на окружающую среду и воздух рабочей зоны. Способ не требует специальной трудоемкой процедуры рудоподготовки. Использование вращающегося электрода значительно увеличивает интенсивность процесса получения реагента и выщелачивания металлов. Растворы гипогалогенитов металлов, используемые в качестве окисляющего агента, образуются в ходе протекания технологического процесса из соответствующих галогенидов, что приводит к снижению экономических затрат на реагенты, а также исключает вредное воздействие на окружающую среду и работников золотоизвлекальных фабрик. Кроме того, галогениды имеют преимущества при транспортировании, хранении и применении. Добавление фторидионов позволяет без усложнения технологии увеличить степень извлечения ценных металлов за счет извлечения металлов, находящихся внутри капсулоподобных кристаллических образований, состоящих из соединений диоксида кремния и его производных. Способ может быть использован в горнодобывающей промышленности без дополнительных затрат на конструкторскую разработку оборудования, с применением стандартного модульного комплекса «Альфа».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РУД | 2009 |

|

RU2413018C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| СПОСОБ СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2394109C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2015 |

|

RU2585593C1 |

| Способ подземной разработки комплексных медно-золоторудных месторождений с активационным выщелачиванием | 2021 |

|

RU2774166C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ ПИРОМЕТАЛЛУРГИИ | 1994 |

|

RU2092597C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРВИЧНЫХ ЗОЛОТОСУЛЬФИДНЫХ РУД | 2004 |

|

RU2256712C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЗОЛОТО И СЕРЕБРО, ИЗ РУД НА МЕСТЕ ИХ ЗАЛЕГАНИЯ | 1999 |

|

RU2146763C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЦИАНИСТЫХ РАСТВОРОВ И ПУЛЬП | 1991 |

|

RU2026389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ДИСПЕРСНОГО ЗОЛОТА ИЗ УПОРНЫХ РУД И ТЕХНОГЕННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 2011 |

|

RU2490345C1 |

Изобретение относится к области гидрометаллургии и горнодобывающей промышленности и экологически чистым способам извлечения металлов. Технический результат - повышение эффективности и экологичности путем снижения энергозатрат, интенсификации процесса, исключения вредных выбросов в окружающую среду и воздух рабочей зоны, а также применения безопасных химических реагентов. Способ извлечения металлов из твердых металлсодержащих сред или руд включает обработку или подземное выщелачивание раствором реагента, полученным электролизной обработкой раствора, содержащего галогенид-анион, и выделение металла из полученного раствора. Электролизную обработку при получении раствора реагента ведут в условиях конвективного принудительного массопереноса на вращающемся или двигающемся с ускорением электроде с величиной ускорения не менее 0,1 м/с. После электролизной обработки в раствор реагента вводят в качестве поверхностно-активного вещества водорастворимый полимер в количестве не менее 0,01%. 6 з.п. ф-лы, 2 ил.

| СПОСОБ ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ РУД РОССЫПНЫХ МЕСТОРОЖДЕНИЙ | 1998 |

|

RU2118991C1 |

| RU 2002132557 A1, 27.06.2004 | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| US 4342592 A, 03.08.1982 | |||

| Способ изготовления стеклянных деталей с плоско-параллельными поверхностями | 1957 |

|

SU115500A1 |

| AU 619013 В, 16.01.1992. | |||

Авторы

Даты

2007-12-20—Публикация

2006-02-13—Подача